低品位铝土矿的高效脱硫脱硅工艺研究

蒋正帅, 夏飞龙, 张姗姗, 张强*,3,4, 张敏

(1.商丘工学院机械工程学院,河南 商丘 476000;2.贵州瓮福蓝天氟化工股份有限公司,贵阳 550501;3.贵州大学材料与冶金学院,贵阳 550025;4.贵州省冶金工程与过程节能重点实验室,贵阳 550025;5.清华大学天津高端装备研究院洛阳先进制造产业研发基地,河南 洛阳 471000)

0 引 言

由于铝土矿中的硅主要以偏高岭石形态存在,处于明显无序状态,将矿石进行焙烧处理,部分分解成α-Al2O3及无定形SiO2,无定形SiO2活性较高,一部分仍保持Si-O-Al键[1-3]。因此,需要提高焙烧温度,但必须同时满足矿石中的高岭石分解为无定形SiO2,并且一水硬铝石又不至于形成α-Al2O3晶体[4-6]。

关于对中低品位铝土矿进行焙烧脱硫-碱浸脱硅的研究目前报道很少,而低品位高硅铝土矿的脱硅研究较多:浮选法[7-9]可有效脱除硅,但需添加过量药剂,大量有机物进入系统,影响后续生产,且铝的回收率较低;焙烧法脱硅[10-12]是利用碱液对转入溶液的硅进行脱除,该工艺为了提高硅的活性[13-15],加快硅转入溶液,需要在高温下进行焙烧,但由于焙烧时间长,不仅会带来能耗高的问题,并且在焙烧过程氧化铝会发生进一步结晶[16-18],形成较为完整的α-Al2O3晶型,从而影响铝的活性,铝的回收率大幅降低[19-21];焙烧后加压浸出脱硅[22-23],该工艺可获得较好脱硅效果,但存在液固比大、碱浓度高、铝损失较多的问题,将大幅增加生产成本。

高硫铝土矿脱硫的方法主要有焙烧脱硫、浮选脱硫和湿法脱硫[3,24-26]。其中,湿法脱硫分为母液脱硫[27-29]和高压溶出过程脱硫[30-32],母液脱硫以钡盐为脱硫剂,虽然脱硫率较高,但必须将S2-氧化为SO42-,从而大大增加了氧化工序和生产成本;高压溶出过程脱硫主要以添加氧化锌或其他重金属氧化物为脱硫剂,此工艺已经较为成熟,但脱硫剂的添加量较大,导致工业生产成本升高[33-36]。

为此,针对中低品位高硫高硅铝土矿,提出了采用悬浮焙烧脱硫-碱浸脱硅的研究方案,实现脱硫的同时,也可达到脱硅的目的。经过高温焙烧和碱浸处理后,使矿石硫含量低于拜耳法要求的0.7%控制线,矿石中含有的大部分硫、有机物及其他有害杂质被除去,减轻拜耳法生产氧化铝后续工序脱硫、脱硅的负担,有利于后续拜耳法工艺溶出过程,同时也将大幅降低氧化铝生产工艺的成本。

1 实验方案

1.1 实验原料及试剂

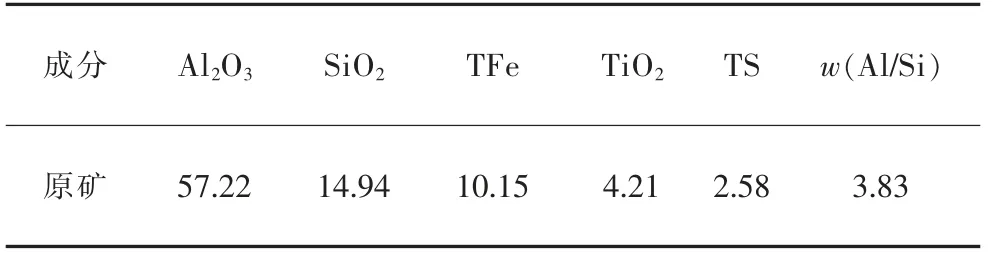

实验采用的铝土矿原矿取自广西某地。其成分如表1所列。

表1 原矿成分Table 1 The content of raw bauxite单位:质量分数,%

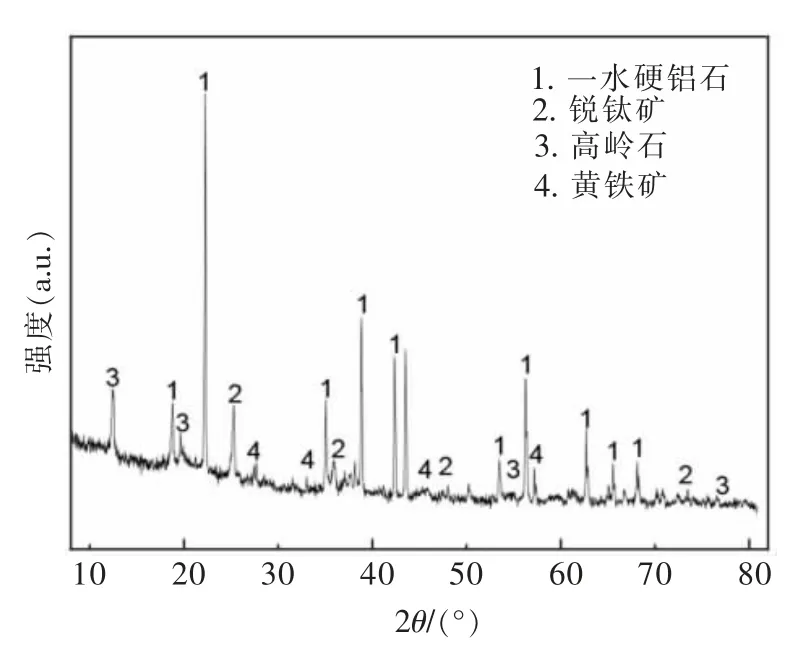

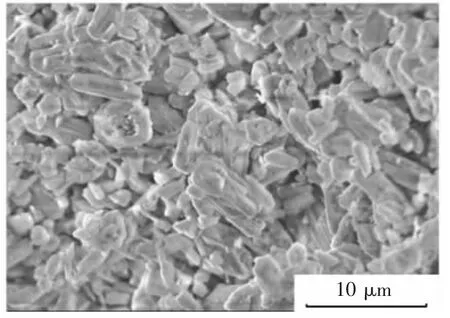

原矿物相谱图和微观形貌分别如图1、图2所示。

图1 原矿物相分析Fig.1 Phase analysis of raw bauxite

图2 原矿的SEM像Fig.2 SEM map of raw bauxite

原矿中含铝矿物主要以一水硬铝石为主,含硅矿物主要为高岭石,含铁和含硫矿物均为黄铁矿,含钛矿物则以锐钛矿形式存在。在衍射角度为11.7°时有明显的高岭石峰,衍射角度27°及35°有明显的黄铁矿峰。由图2结果可知,原矿微观结构较为整齐,说明矿相结晶程度较好。

拜耳法高压溶出采用的溶出母液来自某企业工业循环过程中的蒸发母液,将其调配至245 g/L。溶出过程中所使用的石灰取自贵州某氧化铝厂,该石灰经过测定有效成分为80%。

1.2 实验方法

1.2.1 焙烧试验

在高固气比悬浮态焙烧-快速冷却试验装置中进行焙烧试验,结果显示:对硫含量为2.58%(质量分数)的高硫铝土矿而言,其最优焙烧温度(悬浮炉顶部温度)宜选取在900~1 000℃之间,粉料在炉内的有效停留时间为2 s左右,入炉烟气O2体积分数控制在8%~12%之间,焙烧矿中硫的质量分数可以降低到0.16%以下。

1.2.2 碱浸脱硅实验

在恒温磁力搅拌器中,将铝土矿和苛碱溶液,按10:1的液固比(指液固质量比,记为w(L)/w(S),下同),在95℃下持续搅拌30 min(转速约300 r/min)进行碱浸脱硅。在常温下,将碱浸脱硅液储存在聚乙烯试剂瓶中,该液体须在2天内使用完毕。

1.2.3 拜耳法溶出实验

高压拜耳法溶出采取熔盐加热钢弹的方式,电机转动钢弹混匀矿石与碱液。将铝土矿根据一定配比进行配矿,加入有铝酸钠溶液的钢弹中,然后放入高压釜中,高压釜达到溶出温度后,开始进行溶出计时。溶出时间结束后,拿出钢弹水冷至50~60℃。将钢弹内的溶液用100℃的蒸馏水洗涤到500 mL烧杯中,立即抽真空过滤,并用250 mL热水洗涤。得到的滤液洗涤并定容至1 L容量瓶,充分混匀后用于分析。对赤泥样品进行标记,避免样品混淆影响分析。将赤泥放入恒温鼓风干燥箱,保持110℃恒温干燥10 h,确保无水分。干燥冷却后的赤泥,称重并计数。使用研钵对赤泥进行研磨,直至无明显颗粒感,然后用试样袋封装。

1.2.4 分析与表征

氧化铝溶出率按照相对溶出率公式计算,计算方法如下:

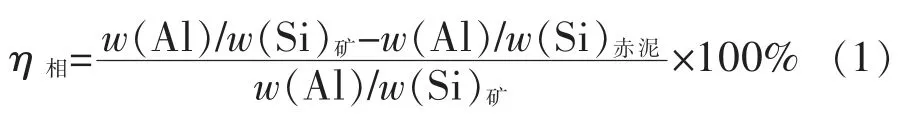

1)氧化铝相对溶出率η相计算公式:

式(1)中:w(Al)/w(Si)矿为矿石的铝硅比,w(Al)/w(Si)赤泥为赤泥的铝硅比。

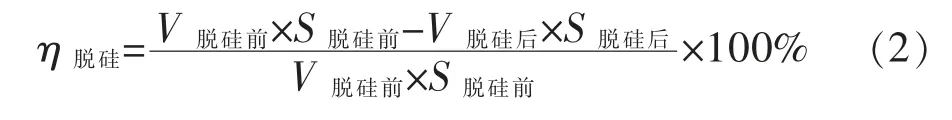

2)脱硅率的计算公式:

脱硅率η脱硅是指从溶液中脱除的SiO2含量占脱硅前溶液总的SiO2含量的百分数。

式(2)中:V脱硅前为溶液脱硅前的体积,L;V脱硅后为溶液脱硅后的体积,L;S脱硅前为脱硅前溶液中SiO2的含量,g/L;S脱硅后为脱硅后溶液中SiO2的含量,g/L。

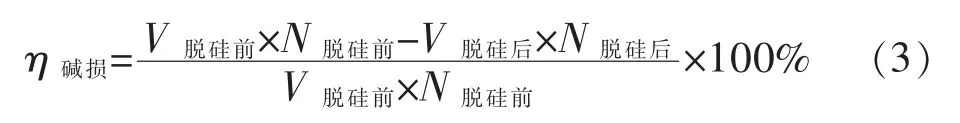

3)碱损失率的计算公式:

碱损失率η碱损是指溶液脱硅后所损失的碱占脱硅前溶液总碱量的百分数。

式(3)中:V脱硅前为溶液脱硅前的体积,L;V脱硅后为溶液脱硅后的体积,L;N脱硅前为脱硅前溶液中Na2O的含量,g/L;N脱硅后为脱硅后溶液中Na2O的含量,g/L。

采用荷兰帕纳科公司的X’Pert PRO MPD型X射线衍射仪分析铝土矿和赤泥的物相结构,管流大小40 mA,扫描速度为4(°)/min,扫描范围5°~90°。采用德国蔡司公司的ΣIGMA型场发射电子扫描显微镜对铝土矿和赤泥进行微区放大分析,以及局部元素分析,最小分辨率为3 nm。

2 实验结果与讨论

2.1 悬浮焙烧脱硫-脱硅研究

2.1.1 悬浮焙烧脱硫及各组分变化

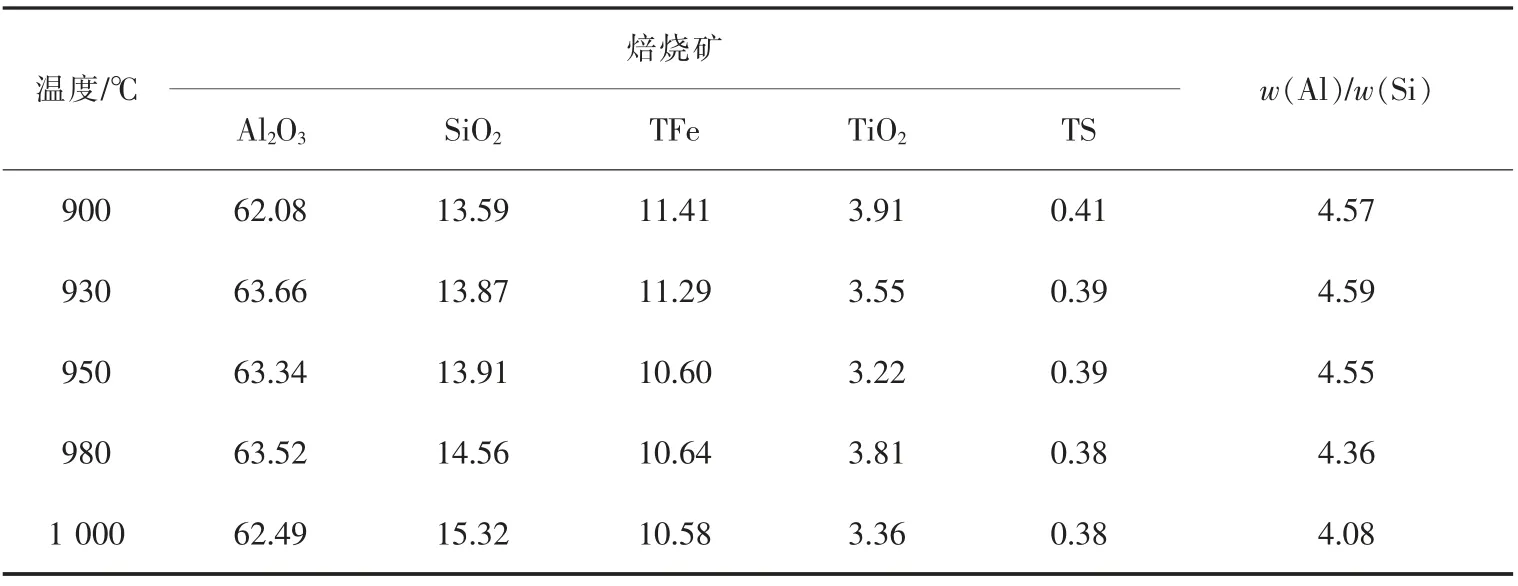

在不同温度条件下对原矿进行悬浮态焙烧,焙烧矿的主要化学成分变化如表2所列。

表2 不同焙烧温度下的焙烧矿成分Table 2 The content of bauxite at different temperatures单位:质量分数,%

由表1和表2可知,原矿在悬浮态焙烧条件下所得焙烧矿的铝硅比都相应降低,这主要是因为原矿中含有少量的有机物等杂质以及结晶水等成分,当温度提高时,这些物质挥发进入空气中,导致焙烧矿中铝硅等元素含量相对增高。然而全铁(TFe)和TiO2相较于原矿有所提高,而全硫(TS)随着温度的升高而降低,这主要是由于黄铁矿的分解导致,如式(4)—式(6)[19-21]所示。

2.1.2 焙烧温度对脱硅的影响

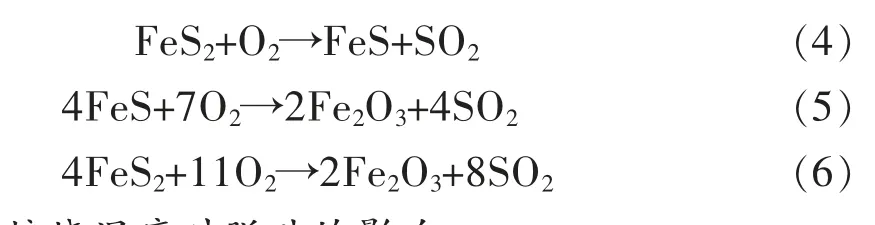

选取在Nk=110 g/L(Nk表示苛碱浓度)、w(L)/w(S)=8∶1、T=95℃、t=30 min条件下脱硅,考察焙烧温度对碱浸脱硅的影响,结果如图3所示。

图3 焙烧温度对脱硅效果的影响Fig.3 Effect of calcination temperature on desilication

由图3(a)可知,悬浮态焙烧温度由900℃升至930℃,在930℃时脱硅率达到最大,脱硅率由41.83%增至49.24%,但继续提升温度至1 000℃时,脱硅率有所降低。氧化铝损失率在900℃时达到最大值2.21%,随后在2.03%~1.88%之间波动;由图3(b)可知,脱硅后精矿的铝硅比除1 000℃以外均达到7以上,焙烧温度从900℃升至930℃,铝硅比从7.07增加至最高值8.09,继续增加温度铝硅比降低至7左右。在900~930℃,矿石会分解生成尖晶石型γ-Al2O3及无定形SiO2,继续提高温度则会生成莫来石及刚玉,所以脱硅效果较差,并且铝溶出率也将相应降低。本研究选取930℃为较佳焙烧温度,此时SiO2的脱除率较优且Al2O3损失率较低。

2.1.3 苛碱浓度对脱硅的影响

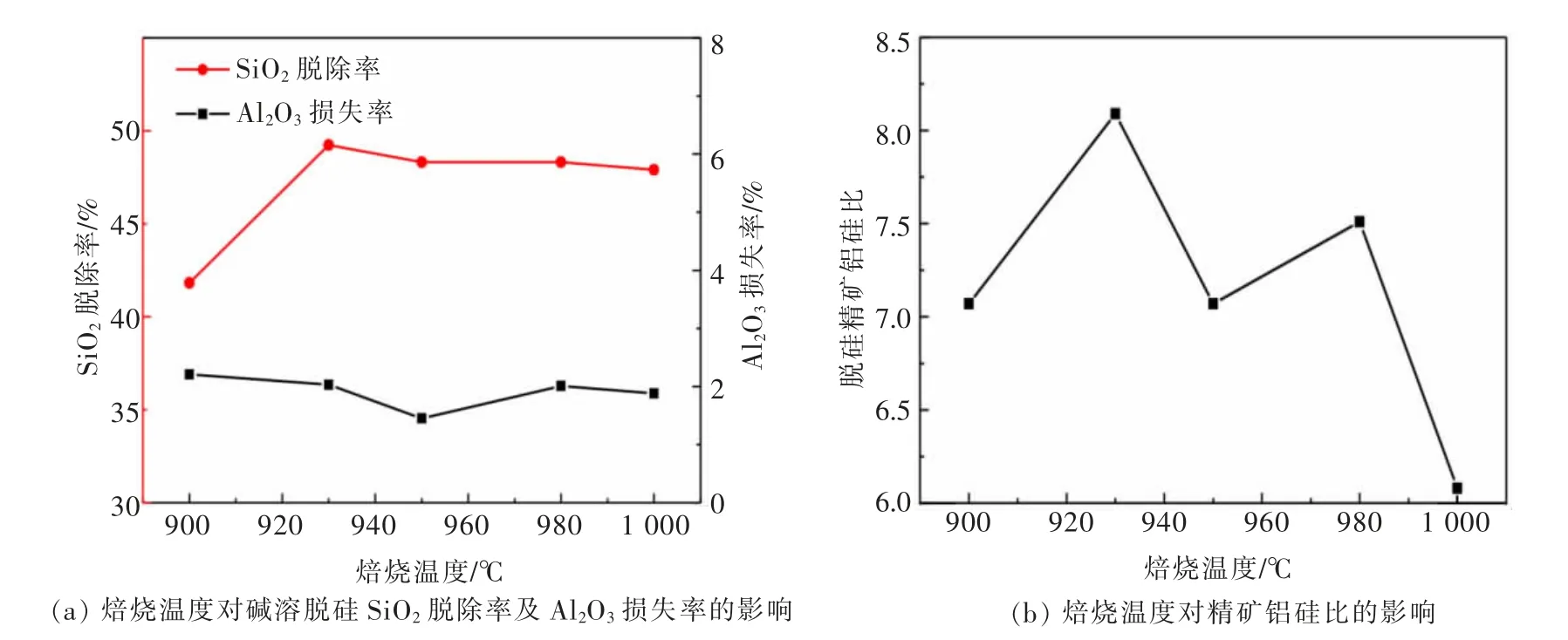

选取930℃的焙烧矿,在w(L)/w(S)=8、T=95℃、t=30 min条件下控制不同苛碱浓度进行脱硅实验,结果如图4所示。

图4 苛碱浓度对脱硅效果的影响Fig.4 Effect of caustic concentration on desilication

由图4(a)可知苛碱浓度从80 g/L增加到110 g/L,SiO2脱除率由36.87%增至49.24%,而Al2O3损失率由8.24%降低至2.03%。碱浓度从110 g/L升高至150 g/L时,SiO2脱除率从49.24%降低至23.25%,而Al2O3损失率增加至3.47%;由图4(b)可知,碱浓度从80 g/L升至150 g/L时,除110 g/L时铝硅比为8.21外,其他碱浓度下铝硅比均小于7,碱液浓度提高,OH-浓度增加,有利于活性SiO2脱除,但是继续增加碱浓度会形成钠硅渣,并且脱硅溶液中碱浓度增加使工业成本增加,为高效利用矿石,实验选取110 g/L作为较优碱浓度。

2.1.4 碱浸温度对脱硅的影响

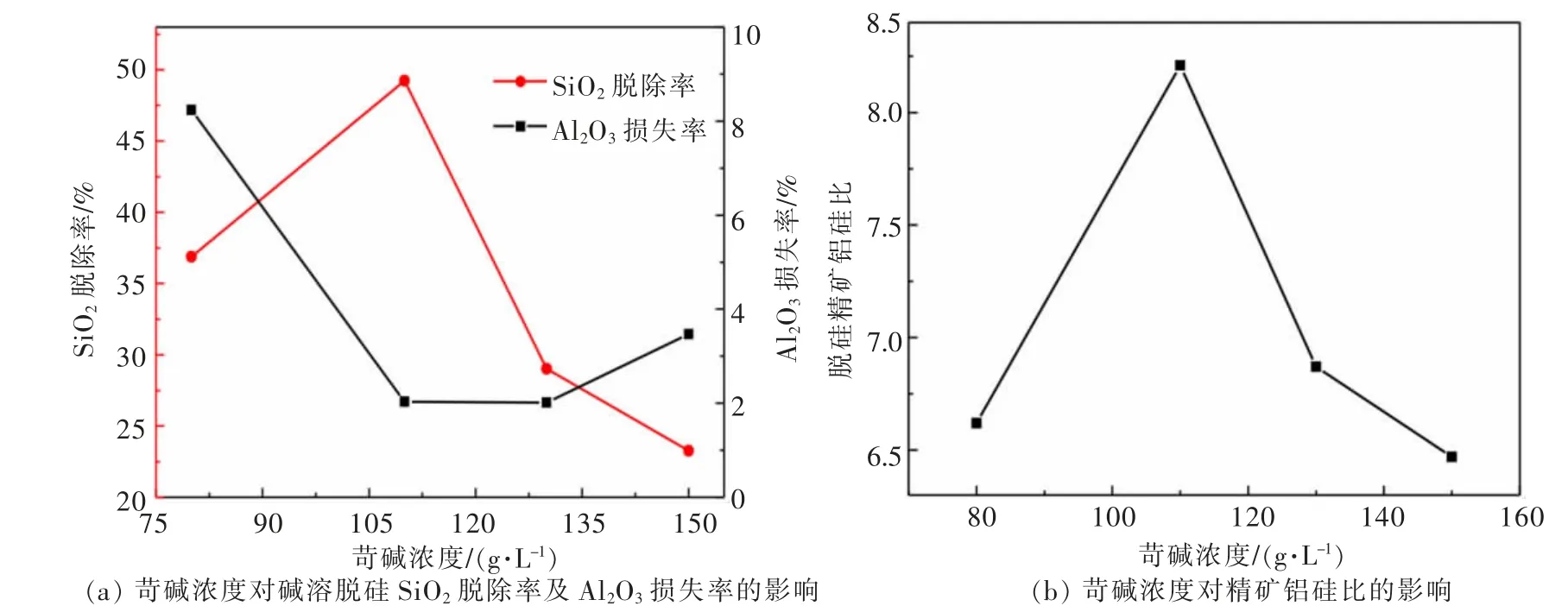

选取930℃的焙烧矿,在w(L)/w(S)=8、Nk=110 g/L、t=30 min条件下控制不同碱浸温度进行脱硅实验,结果如图5所示。

图5 碱浸温度对脱硅效果的影响Fig.5 Effect of alkali leaching temperature on desilication

由图5(a)可知,碱浸温度由75℃增加到95℃时,SiO2脱除率由23.89%升高至49.24%,到105℃时降低至47.98%。而随着温度75℃增加到95℃,Al2O3损失率从5.26%降低至2.03%;95℃增加到105℃,Al2O3损失率由2.03%增加至2.96%。由图5(b)可知,碱浸温度在85℃以上,铝硅比均达到7以上,其中在95℃时铝硅比达到最高值8.21,温度继续增加铝硅比降低到7.35。主要是由于随着温度升高,溶液黏度降低,有利于离子在溶液中扩散,有利于溶液脱硅反应。但温度达到溶液沸点时溶液迅速蒸发,液固比降低,不利于脱硅反应。温度升高也会增强氧化铝在碱液中的溶解反应,增加氧化铝的损失率,所以不利于脱硅反应。综合脱硅效果和氧化铝回收率,实验选取95℃作为较佳碱浸温度。

2.1.5 碱浸时间对脱硅的影响

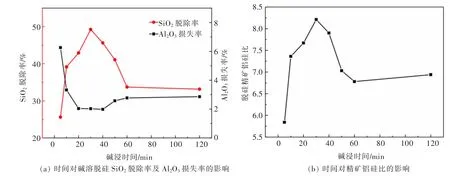

选取930℃的焙烧矿,在w(L)/w(S)=8、T=95℃、Nk=110 g/L条件下控制不同碱浸时间进行碱浸实验,结果如图6所示。

图6 碱浸时间对脱硅效果的影响Fig.6 Effect of alkali leaching time on desilication

由图6(a)可知,碱浸30 min时SiO2脱除率达到49.24%,Al2O3损失率为2.03%。脱硅时间从30 min延长至60 min,SiO2脱除率由49.24%降低至33.73%,Al2O3损失率由2.03%增加至2.77%,继续增加时间到120 min,SiO2脱除率为33.15%,Al2O3损失率为2.86%。由图6(b)可知,碱浸30 min时铝硅比达到最高值8.21,适当延长碱浸时间有利于脱硅率的增长,但是碱浸时间过长会导致钠硅渣生成,脱硅率大幅度降低[29]。因此实验选取30 min作为较优碱浸时间。

2.2 脱硅前后矿物结构演变

为研究焙烧-脱硅机理,分别探究悬浮态焙烧过程对原矿物相以及微观形貌的变化,以及对焙烧矿碱浸脱硅所得精矿进行物相及微观形貌分析。

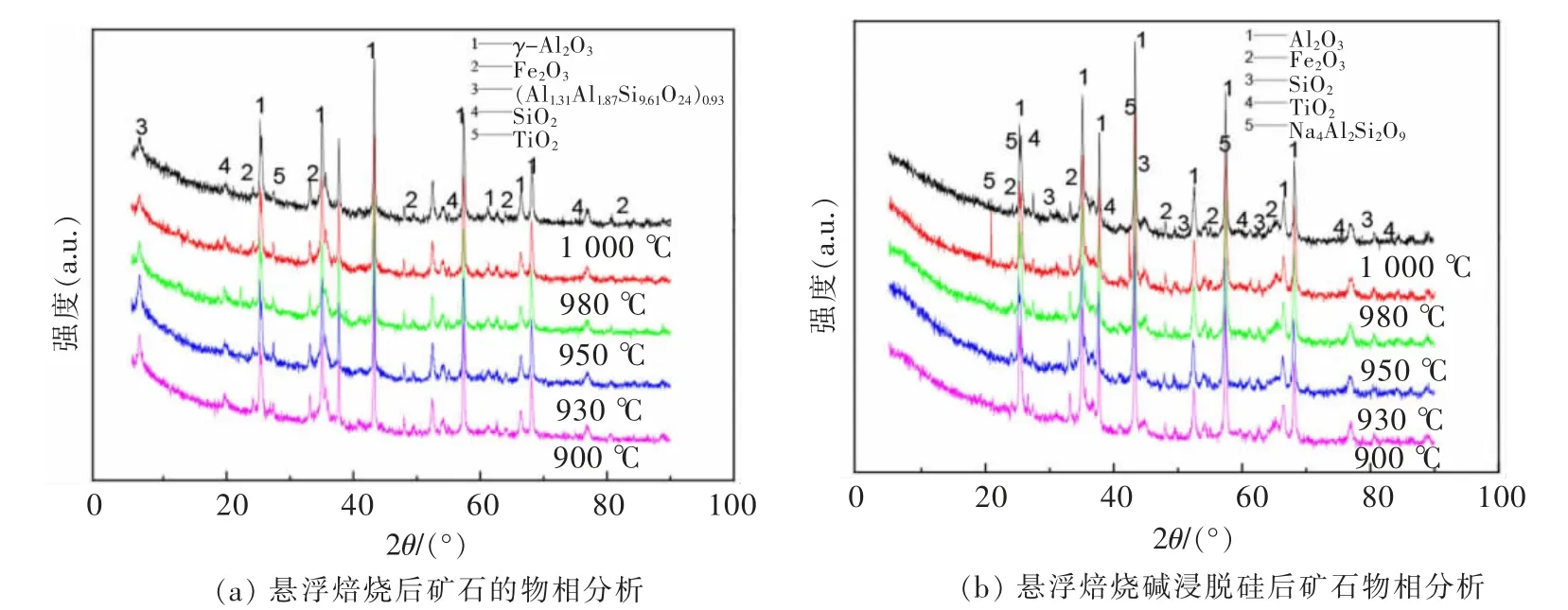

为探究悬浮焙烧对矿石的物相变化规律,对焙烧矿、脱硅精矿进行XRD物相分析,其结果如图7所示。

图7 碱浸脱硅前后矿物XRD物相图谱Fig.7 XRD phase diagram of minerals before and after desilication

由图7(a)可知,含铝矿物均主要以γ-Al2O3为主,含硅矿物主要为石英矿物,含钛矿物则以锐钛矿形式存在。在悬浮态焙烧产生大量铝硅氧化合物(Al1.31Al1.87Si9.61O24)0.93,尤其在2θ≈6°时产生特殊峰值,而在静态焙烧过程中该角度并未出现类似峰。

图7显示,在900~1 000℃下,在对焙烧矿进行脱硅后,相比于脱硅前的焙烧矿,碱浸脱硅精矿整体衍射峰杂乱,这主要是由于颗粒经过机械活化后,矿物与碱液反应剧烈,从而发生物相的转变。从悬浮态焙烧—碱浸脱硅精矿的XRD分析结果来看,含铝矿物均主要以刚玉为主,含硅矿物主要为钠硅渣与石英,含铁矿物为赤铁矿,含钛矿物则以锐钛矿形式存在。在悬浮焙烧-碱浸脱硅过程中,除了一部分硅进入溶液外,还有少量硅与铝、钠结合生成钠硅渣,钠硅渣结构相对稳定,因此不会发生二次分解,故而沉淀物将进入脱硅精矿中[25,29]。

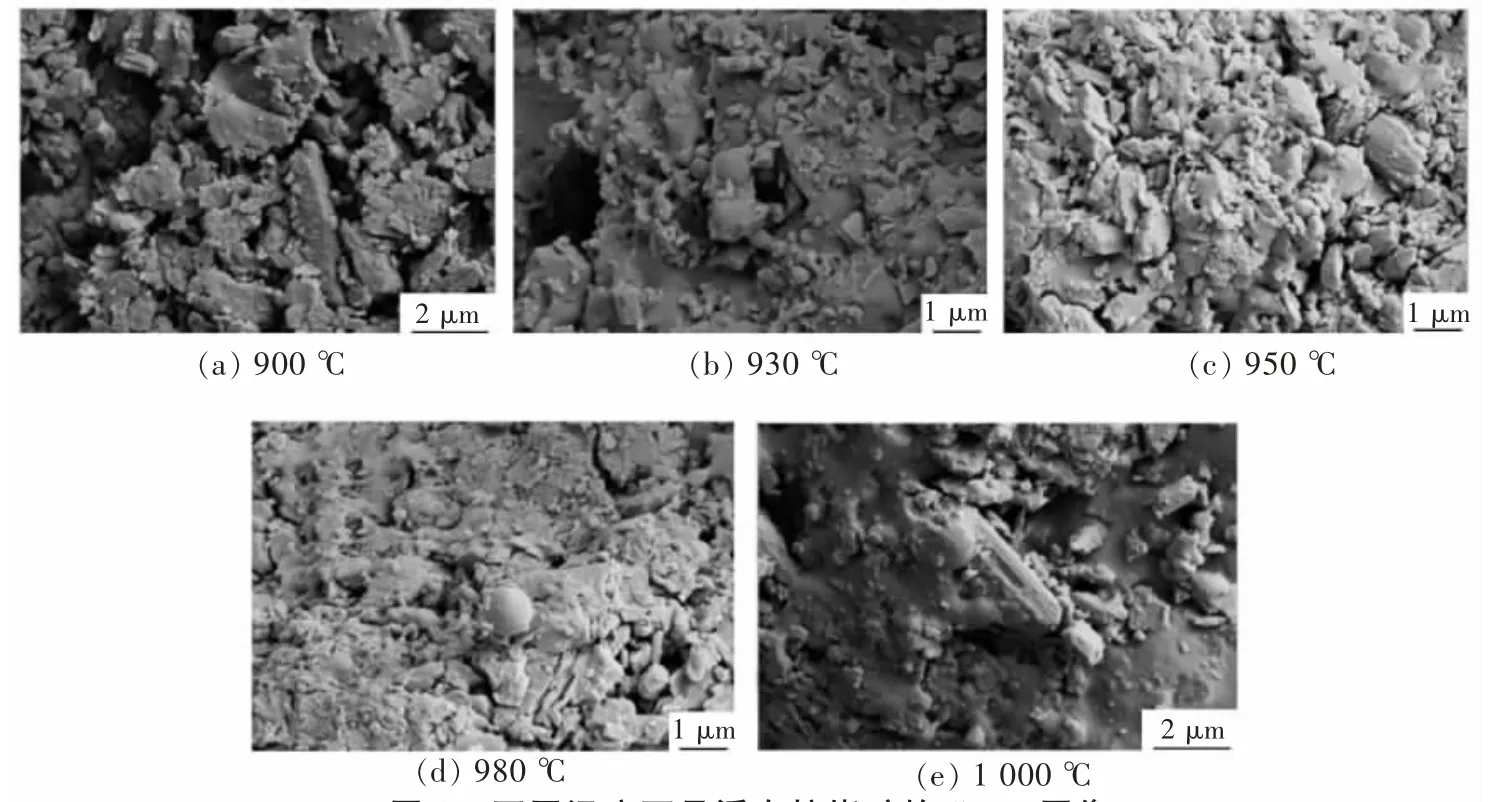

对悬浮态焙烧(900、930、950、980、1 000℃)矿石进行扫描电镜微观形貌分析,结果如图8所示。

图8 不同温度下悬浮态焙烧矿的SEM图像Fig.8 The images of SEM suspended roasted ore at different temperatures

由图8结果可知,当温度为900℃时,矿石表面出现裂纹并产生孔洞;当温度为930~950℃时,矿石表面出现致密结构,这将会导致在该温度段,悬浮态焙烧后的矿石与碱液接触面积增加,从而获得较好的碱浸脱硅效果。当温度为980~1 000℃时,矿石表面变得更加致密。在悬浮焙烧过程中由于温度高,时间短,导致矿石仅在表面生成致密结构,而矿石颗粒内部仍是疏松结构。

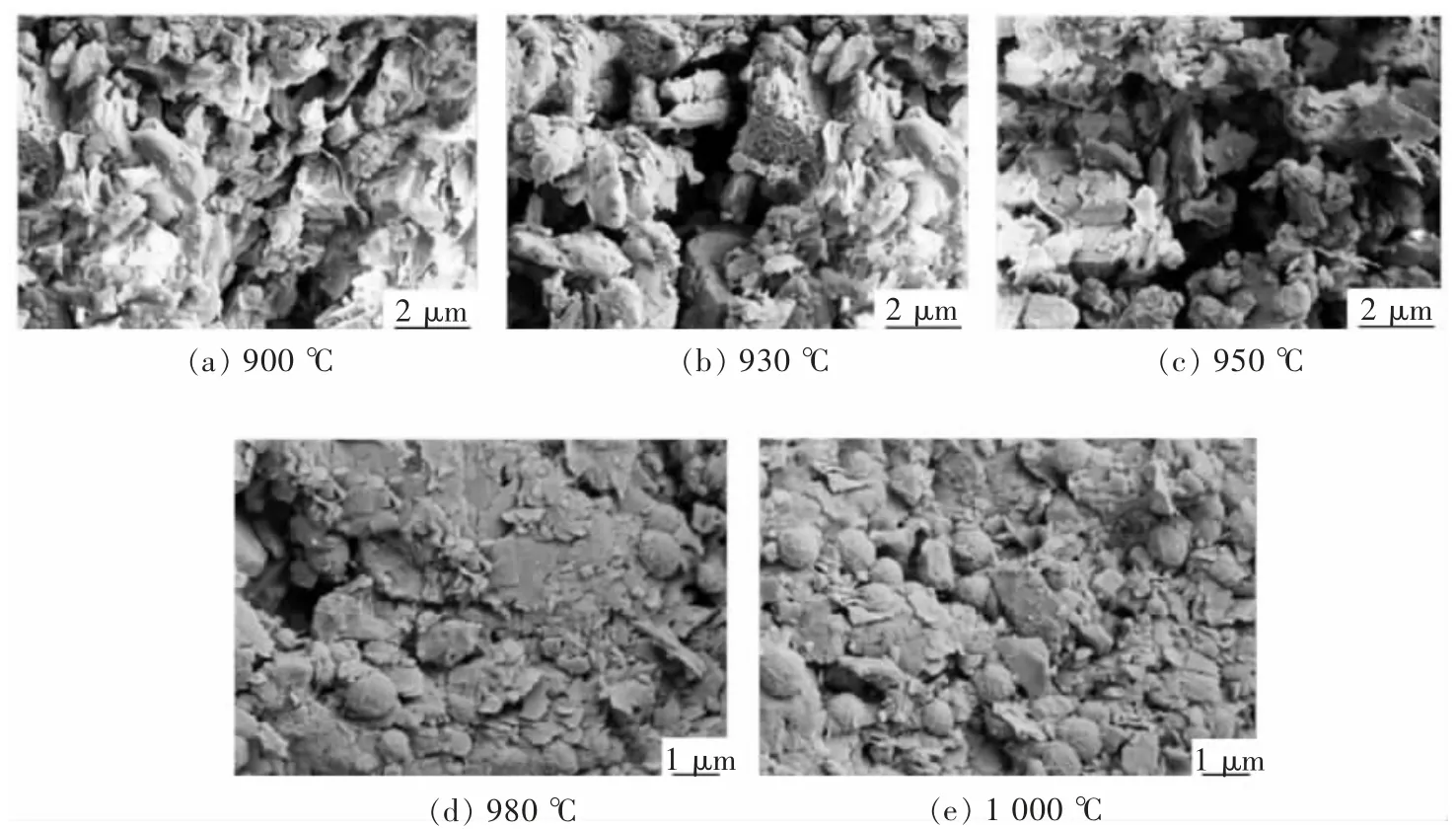

对悬浮态焙烧(900、930、950、980、1 000℃)后的矿石进行碱浸脱硅,采用扫描电镜观察脱硅精矿的微观形貌,其结果如图9所示。

图9 不同温度下悬浮态焙烧矿碱浸脱硅精矿的SEM图像Fig.9 SEM images of the alkali leaching desilication concentrate of suspended roasted ore at different temperatures

由图9可知,矿石表面产生大量微孔,并且产生片状物相,这是由于碱液与大量SiO2反应,导致偏高岭石等矿物晶体结构发生破碎,从而得到片状矿物。随着焙烧温度进一步提高,微孔增加,当焙烧温度在980℃时,矿物表面产生大量微孔。所以,当悬浮焙烧温度为900~950℃时,焙烧矿的裂纹增加,悬浮焙烧-脱硅精矿表面变得更加疏松多孔。这是由于在碱浸脱硅过程中,矿物溶解后,颗粒内部有大量物质与碱液发生反应进入脱硅溶液,颗粒因此产生较多孔洞,这将利于在后续拜耳溶出过程中,增加溶出母液与精矿颗粒内部反应接触面积,从而大幅提高反应效率。

2.3 脱硅后溶液的循环利用试验

脱硅后的溶液含有大量的碱液和少量的Al2O3,应实现其闭路循环以回收碱,减少流程中的物料流量。因此,针对焙烧矿进行了碱浸脱硅,含硅溶液脱硅后再浸出下一批焙烧矿,探索了脱硅后的溶液循环利用情况。

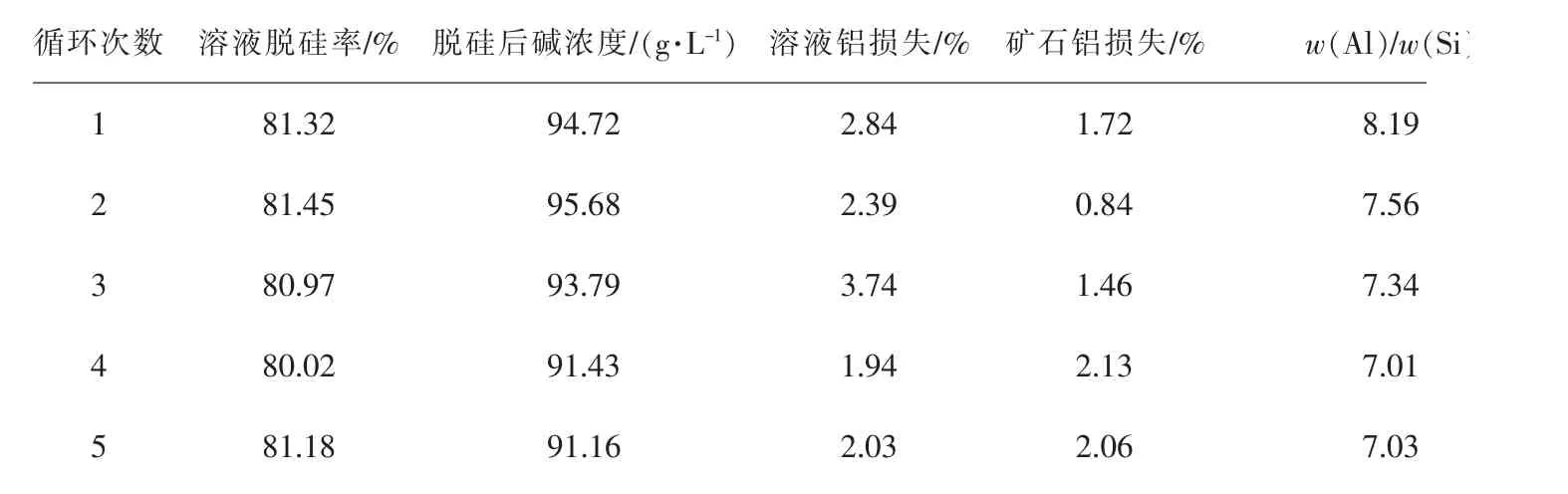

选取焙烧温度为930℃的焙烧矿,碱浸脱硅条件为w(L)/w(S)=8,温度为95℃,碱浓度为110 g/L,时间为30 min;获得的含硅溶液添加氧化钙进行脱硅,溶液脱硅条件为温度95℃,时间120 min,考察氧化钙的添加量按钙硅摩尔比为1(n(CaO)/n(SiO2)=1)进行添加的情况,结果如表3所列。

表3 循环脱硅实验数据(n(CaO)/n(SiO2)=1)Table 3 The experimental data of cyclic desilication(n(CaO)/n(SiO2)=1)

由表3可知,在n(CaO)/n(SiO2)=1时整体循环效果中随着钙硅比增加溶液脱硅效率增加,并且碱浸脱硅精矿铝硅比也相应增加,同时铝损失率相应提高。在n(CaO)/n(SiO2)=1时,脱硅率81%左右,焙烧矿脱硅后的精矿w(Al)/w(Si)均大于7;由于溶液在循环过程中会有一定的碱损,因此每次循环后需补加少量的苛碱,以维持循环过程中碱量的平衡。

2.4 溶出性能

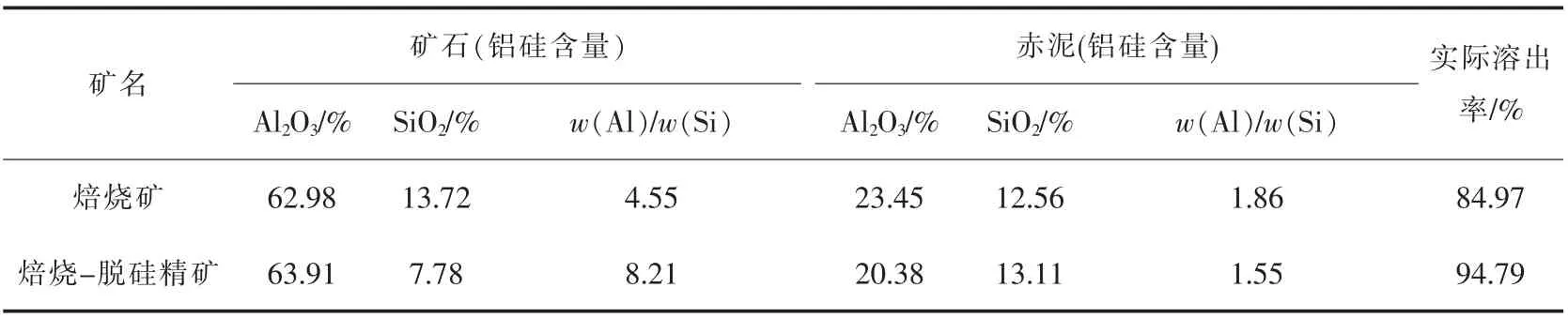

选取较佳碱浸脱硅条件:焙烧温度为930℃,w(L)/w(S)=8,苛碱浓度为110 g/L,反应温度为95℃,脱硅时间为30 min。进行后续溶出测试的实验条件均为:Nk=245 g/L,T=280℃,t=70 min,石灰添加量8%,结果如表4所列。

表4 较佳脱硅条件下精矿溶出对比Table 4 The comparison of concentrate dissolution under better desilication conditions

由表4中实验结果可知,在相同溶出条件下进行溶出实验,焙烧矿实际溶出率84.97%低于焙烧-脱硅精矿94.79%。

结合前期XRD分析以及SEM图像可知:悬浮态焙烧过程中温度为900℃到980℃时,悬浮焙烧脱硅矿石表面疏松多孔,焙烧精矿颗粒内部与碱液接触面积增大,因此悬浮焙烧-碱浸脱硅精矿溶出效果更好。

3 结 论

1)悬浮焙烧温度为930℃,碱浸脱硅条件为w(L)/w(S)=8,脱硅时间为30 min,苛碱浓度为110 g/L,脱硅温度为95℃时,脱硅率达为49.24%,氧化铝损失率为2.03%,精矿w(Al)/w(Si)为=8.21。相同条件下进行溶出对比,悬浮焙烧的脱硅精矿实际溶出率可达到94.79%。

2)焙烧矿与脱硅精矿的物相结构分析表明,悬浮焙烧矿的孔洞更多,使得矿石颗粒更易于与碱液充分接触,脱硅率较高。悬浮焙烧矿石的结晶程度高,使得悬浮焙烧脱硅精矿的溶出效果更佳。

3)以石灰为脱硅剂,对含硅碱液进行脱硅,钙硅比对脱硅整体循环效果影响较大;固定钙硅比,循环脱硅率基本不变,焙烧矿脱硅后的精矿w(Al)/w(Si)均大于7,脱硅后的碱液可实现循环利用。