向上倾斜带式输送机卸料轨迹分析与程序设计

易辉成 易 杰 叶桂林

1(湖南工业职业技术学院汽车工程学院 湖南 长沙 410082)2(复杂薄壁精密零件智能柔性加工技术湖南省工程研究中心 湖南 长沙 410208)3(泰富重装集团有限公司 湖南 湘潭 410205)

0 引 言

带式输送机是一种长距离散料输送设备。物料从其头部滚筒抛下的路径称之为卸料轨迹,它是头部漏斗、溜槽等装置设计的重要依据[1-2]。卸料轨迹的精确计算对输送机卸料系统的优化设计具有重要意义。

常用的卸料轨迹计算方法有三种:抛物线计算法、CEMA计算法和离散单元法。抛物线计算法基于连续介质力学,卸料轨迹分别按物料负荷断面最高位置、重心和最底位置处的物料速度,依据抛物线方程进行计算[3]。CEMA(Conveyor Equipment Manufactur-ers Association)算法是美国传送设备制造商协会所制定的算法。该算法也基于连续介质力学,但物料负荷断面重心高度的计算需要根据输送带宽、物料休止角、托辊组槽角等参数查表得到[4]。卸料轨迹按物料负荷断面重心位置的切向速度进行计算,轨迹上、下限则通过重心位置处的卸料轨迹偏置得到。离散单元法综合考虑了颗粒的形状、粘性、颗粒间接触力等物理特性,计算结果比较精确[5],但计算前要求准确标定出颗粒的物理参数,计算成本高昂。Hastie等[6]通过实验验证了离散单元法的有效性。文献[7-8]应用离散单元法进行带式输送机转载系统的设计。Dusan等[9]采用离散单元法从研究了物料负荷断面和卸料轨迹。王雷克[10]对以上三种方法进行了对比分析,结果显示在一般物料条件下,CEMA算法与离散单元法得出的卸料轨迹重合度较好。

实际工程中应用CEMA算法计算向上倾斜带式输送机的卸料轨迹时,发现存在一种特殊情况,其理论卸料轨迹会与卸料滚筒发生干涉,造成理论值与实际情况偏差较大。当卸料高度较大的时,这种偏差会对卸料系统的设计造成不可忽略的影响。

为解决这一缺陷,本文基于CEMA算法对带式输送机卸料轨迹进行了详细的理论分析,建立了向上倾斜带式输送机理论卸料轨迹与卸料滚筒发生干涉的判定公式,并推导了此特殊情况下的卸料轨迹方程。应用VB.NET和AutoCAD开发了卸料轨迹计算和绘图程序,并通过算法修正前后的向上倾斜带式输送机卸料轨迹的对比,验证了新的计算模型的有效性。

1 物料负荷断面分析

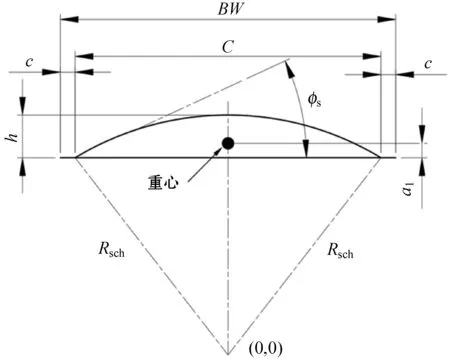

输送带上的物料在接近卸料滚筒时,其形状会逐步向两边横向坍塌,最终形成一个弓形,如图1所示。

图1 物料负荷断面形状

物料负荷断面积等于在输送机槽形部分上负荷的平均断面积,断面质心即为物料在卸料滚筒上的重心。对于各种不同物料休止角φs、不同输送带宽BW、四种槽形托辊组(槽角分别为0°、20°、35°、45°),负荷断面重心高度a1和负荷断面高度h不同,其具体数值可通过查阅表格得到[3]。对表中的数据进行数据分析,发现物料休止角φs与参数a1、h存在线性关系,如图2和图3所示。a1值也可以通过h值计算得到,误差在1%左右,计算公式如下[4]:

(1)

式中:Asc为物料负荷断面的面积。

(2)

Rsch为物料负荷断面顶部圆弧半径:

(3)

C为物料负荷断面宽度。对于平形输送带,其计算公式为:

C=BW-2×(0.055·BW+23)

(4)

槽形输送带的C值计算公式为:

C=BW-0.055·BW-23

(5)

图2 物料负荷重心高度a1与物料休止角φs关系曲线图

图3 物料负荷高度h与物料休止角φs关系曲线图

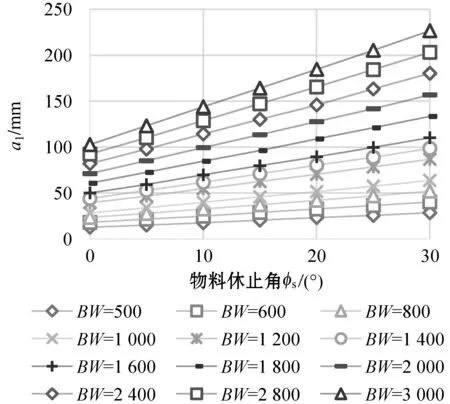

2 物料卸料点状态分析

物料在卸料滚筒上时,物料所受作用力的作用点取在物料负荷断面的质心。忽略空气阻力和物料内部的影响,假设Vs为物料负荷切向速度,g为重力加速度,rs是卸料滚筒中心到物料负荷断面重心的距离,W为物料质心处的重力,φ为带式输送机的倾斜角度,则作用在物料质心的离心力WCF为:

(6)

(7)

当物料到达滚筒上的输送带弯曲部分时,物料切向速度需要按物料负荷断面重心处的切向速度Vcg进行计算,即:

(8)

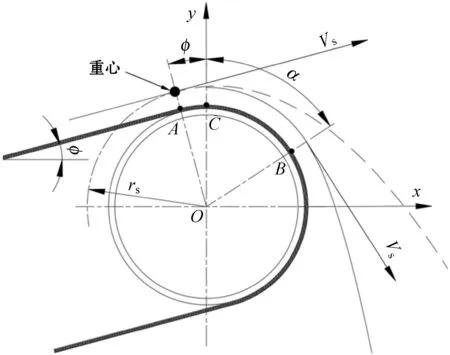

物料在卸料滚筒圆周上的卸料起始点取决于带式输送机的倾斜角、物料速度和物料重量等参数。以卸料滚筒中心O为原点,水平方向为x轴,竖直方向为y轴建立坐标系,如图4所示。

图4 水平带式输送机的卸料轨迹

卸料轨迹的数学表达式为物料脱离输送带后,物料负荷重心坐标关于时间t的函数。

3 向上倾斜带式输送机卸料轨迹分析

当带式输送机向上卸料,有四种情况需要考虑。

(9)

图5 向上倾斜带式输送机的卸料轨迹

(10)

(11)

(12)

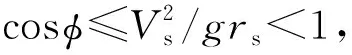

此时,物料的理论卸料起始点应该在滚筒与输送带初始相切点A处。但是,由于输送带是向上倾斜的,滚筒上的输送带弧形表面可能会阻挡物料卸料路径。

假设带式输送机的托辊组槽角为35°,输送带宽度BW=1 400 mm,输送带速度Vb=2 m/s,输送带厚度BT=10 mm,输送带倾斜角φ=30°,卸料滚筒直径DP=640 mm,物料休止角φs=8°,依据式(12)计算卸料轨迹并进行绘图,则会出现理论卸料轨迹与带式输送机卸料滚筒相互干涉的情况,如图6所示。因此,对于这一特殊情况,需要对CEMA算法进行修正。

以滚筒中心为圆心,在半径为rs的圆上,理论卸料轨迹横坐标x1对应的纵坐标值y0为:

(13)

图6 理论卸料轨迹与卸料滚筒发生干涉

物料在某一时刻能顺利完成卸料的充分条件是物料所受离心力等于或大于物料重力的径向分力,并且理论卸料轨迹的y1值大于或圆弧上的y0值,则有:

[Vssinφ·t-0.5gt2+rscosφ]2≥

(14)

简化式(14)后得到:

(15)

式(15)即为物料能否顺利离开输送带开始卸料的判定公式。如果判定条件不满足,物料会一直沿着输送带往前走并在最高点C抛出。如果判定条件满足,物料会继续绕卸料滚筒旋转一个角度β,在D点抛出。假设D点的坐标值为(x0,y0),则有:

β=arctan(|y0/x0|)

(16)

此时Vs=Vcg,物料负荷重心的卸料轨迹方程为:

(17)

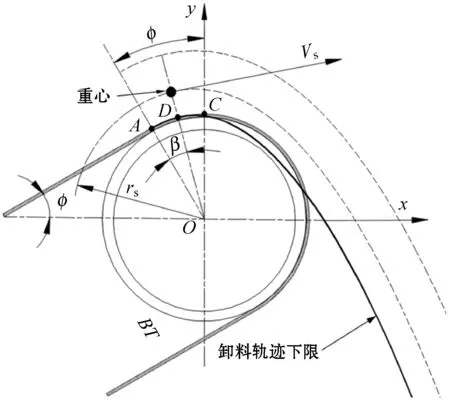

4 卸料轨迹计算和绘图程序设计

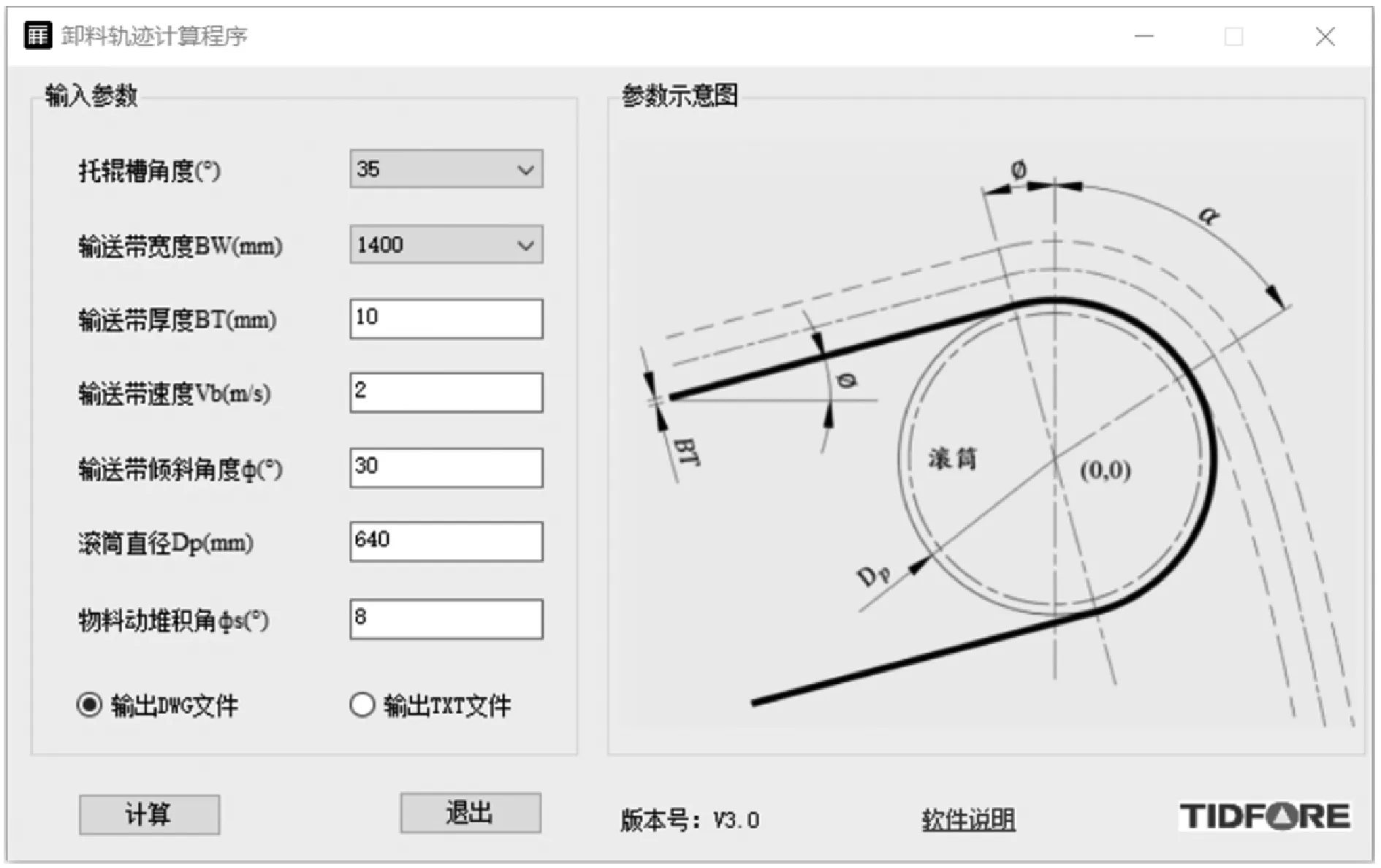

实际工程中卸料轨迹受物料属性、卸料高度的影响比较大。常规的CEMA方法主要用于绘制物料颗粒尺寸大致均匀,黏度较小,密度大于或等于800 kg/m3,卸料高度低于6.1 m情况下的卸料轨迹。传统的人工绘图步骤繁琐,工作量大,精度较低。基于VB.NET和AutoCAD编写卸料轨迹计算及自动绘图程序,可极大提高卸料轨迹计算和绘制效率,方便实际工程中的应用。程序设计中创建了两个类:ParticlesFlow和CADDraw[11],分别用于计算卸料轨迹坐标和绘制卸料轨迹图形,主程序流程如图7所示,程序运行界面如图8所示。

图7 带式输送机卸料轨迹设计主程序流程

图8 卸料轨迹计算程序界面

4.1 卸料轨迹计算程序的设计

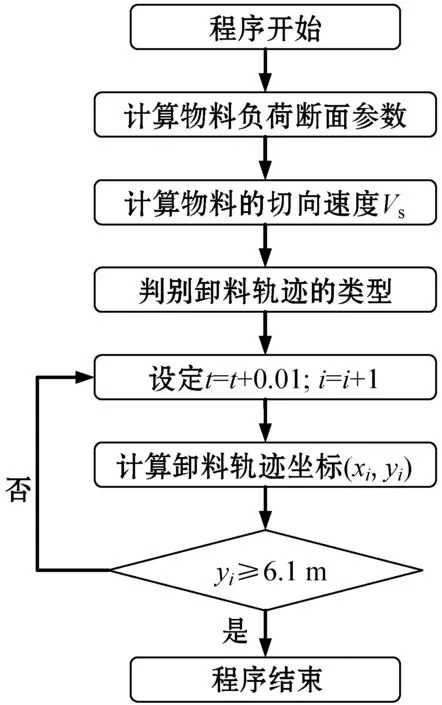

卸料轨迹的计算需要根据物料负荷重心速度Vs的大小分情况进行。在ParticlesFlow类中定义两个数组列表PointX和PointY,分别用于存储卸料轨迹的X坐标和Y坐标。从卸料起始点开始,每间隔0.01 s计算一次卸料轨迹上的坐标点,并将每次的计算结果添加至坐标点的数组列表,直至整个卸料高度达到6.1 m时计算结束。卸料轨迹计算的程序流程如图9所示。

图9 带式输送机卸料轨迹计算程序流程

如果物料负荷重心速度Vs满足前三种情况,则以卸料起始点作为卸料轨迹计算的起点,分别依据式(9)-式(11)计算卸料轨迹即可。如果物料负荷重心速度Vs满足第四种情况,则需要确定卸料起始点后再计算卸料轨迹坐标。此时,程序需要从A点开始计算,每间隔0.001 s做一次卸料起始点判断,找到卸料起始点后再按式(17)计算后续的卸料轨迹,其程序流程如图10所示。

图10 cosφ≤Vs2/grs<1情况下卸料轨迹计算程序流程

在物料负荷断面分析的程序设计中,可利用物料重心高度a1、物料高度h与物料休止角φs的线性关系来简化程序设计难度。依据图3中所呈现的线性函数关系,构建h与φs之间的函数:

h=ki·φs+bi

(18)

式中:ki和bi分别为不同皮带宽带BW下的h与φs线性函数的系数,建立一个二维数组存储ki和bi的值。当程序输入不同皮带宽带BW时,程序从二维数值中调用相应的系数构建线性函数,计算不同物料休止角φs和皮带宽度BW下的物料负荷断面高度h。物料重心高度a1的可依据式(1)-式(5)值计算得到。

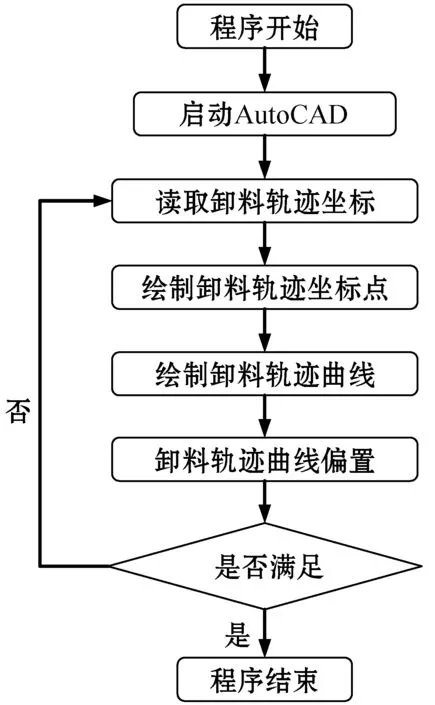

4.2 卸料轨迹绘图程序的设计

VB.NET通过引用两个动态链接库acdbmgb.dll和acmgd.dll对AutoCAD进行调用[12]。在CADDraw类中,程序先读取ParticlesFlow类所计算的卸料轨迹坐标值,并将其绘制在AutoCAD中。随后,应用样条曲线命令依次序连接各个坐标点,绘制出物料负荷断面重心处的卸料轨迹曲线。最后,将曲线向下偏置a1距离得到卸料轨迹的下限,向上偏置h-a1距离得到卸料轨迹的上限,完成卸料轨迹的绘制。卸料轨迹绘图程序流程如图11所示。

图11 卸料轨迹绘图程序流程

4.3 算法修正前后卸料轨迹对比

应用计算程序再次计算图6中的卸料轨迹,修正后的卸料轨迹如图12所示。

图12 算法修正前后卸料轨迹对比图

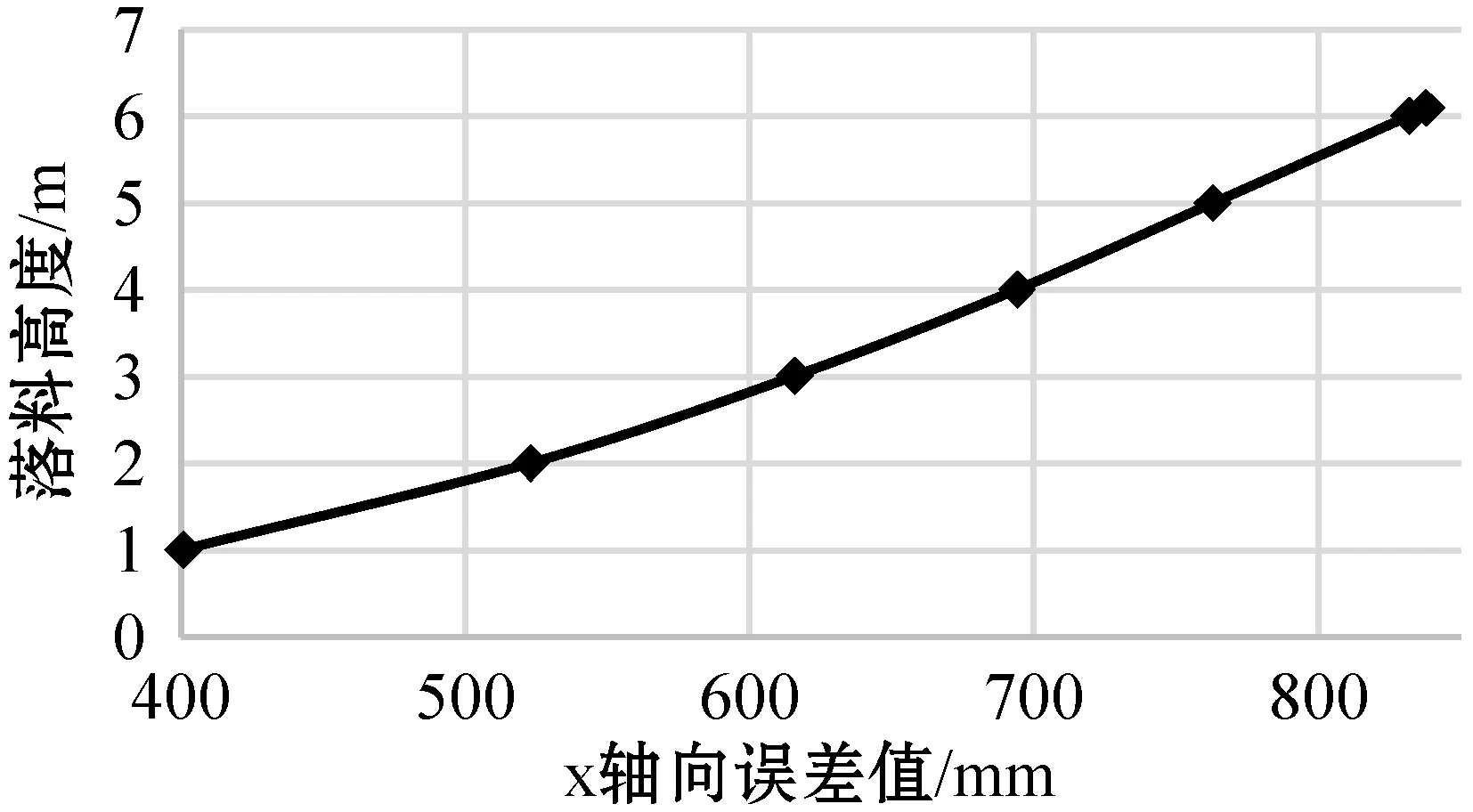

结果显示,修正后的理论卸料轨迹已经不再与卸料滚筒干涉。对图12中的两条卸料轨迹的x轴向偏差进行分析可以发现,其偏差值随落料高度的增加不断扩大,如图13所示。

图13 算法修正前后卸料轨迹偏差分析

当物料下落至6.1 m时,两条卸料轨迹的x轴向偏差已经达到了838 mm。此时,如果按照原理论卸料轨迹设计卸料漏斗,会造成其设计位置与真实的落料位置存在较大偏差,并最终造成严重的物料撒漏后果,这种情况下对CEMA算法进行修正非常有必要。

5 结 语

(1) 物料休止角φs与物料负荷断面重心高度a1和断面高度h均呈线性关系,对其进行程序设计时,可将h和a1表格数据转换为线性函数,省略查表过程,简化编程难度。

(2) 应用CEMA算法计算向上倾斜带式输送机的卸料轨迹时,存在一种特殊情况,其计算出的理论卸料轨迹会与实际结果有偏差。修正后的CEMA算法的有效解决了这一问题,避免了潜在的设计风险。

(3) 基于VB.NET和AutoCAD开发的卸料轨迹计算和绘图程序能极大提高带式输送机卸料系统的设计效率。目前,该程序已经在泰富重装集团有限公司的众多工程项目中成功应用,取得了很好的经济效益。