连续重整装置原料优化分析

钟湘生

摘要: 介绍了国内某炼厂180万吨/年连续重整装置通过对各分支进料的初馏点、组成进行优化,在装置负荷不变的情况下,提高重整装置产品辛烷值的经验。

关键词: 进料初馏点调整;进料组成调整;辛烷值

1 前言

国内某炼厂180万吨/年连续重整装置采用UOP第三代连续重整技术,采用PS-VI催化剂,加工直馏石脑油、焦化石脑油、柴油加氢处理石脑油、柴油加氢裂化重石脑油。装置运行初期,存在重石初馏点偏高,直馏精制油初馏点偏低的问题。经过对两种进料的组成进行分析、模拟切割,发现加裂重石的轻组分更适宜进入重整装置。进而为提高重整装置和全厂产品辛烷值,对各分支进料的初馏点进行了调整和优化。

2重整原料分段切割PONA数据模拟分析

利用流程模拟软件对预加氢精制油、加氢裂化石脑油中各馏分段的PONA组分进行测算分析,为重整原料馏程范围的优化控制提供参考。模拟过程中按每10℃为一段进行分段切割,对每个组分段的组成数据进行对比分析。

2.1预加氢精制油分段切割数据

模拟过程中按每10℃为一段进行分段切割,对每个组分段的组成数据进行对比分析。切割后发现苯和苯的前驱物主要存在于70℃-80℃的馏分中,甲苯的前驱物主要存在于80℃-110℃的馏分中,二甲苯的前驱物主要存在于110℃-140℃的馏分中。

2.2预加氢精制油各组分段芳潜含量对比

将各组分段对应的总芳潜、C6芳潜、C7芳潜及C8芳潜作图如下所示,横坐标為每个组分段的中间切割点温度:

小于70℃的组分段中:主要为C5及C6烷烃,C6环烷烃及芳烃含量在6%左右;

70℃-80℃的组分段中:芳潜51%左右,C6环烷烃及芳烃含量在55%左右,其余45%主要为C6烷烃;

80℃-90℃的组分段中:芳潜16%左右,C7烷烃占83%,C7环烷烃占11%,其余6%左右为C6环烷烃及芳烃;

90℃-100℃的组分段中:芳潜28%左右,C7烷烃占70%,其余30%为C7环烷烃及芳烃;

100℃-130℃三个组分段中:平均芳潜35%左右,主要为C8烷烃和环烷烃,C7芳烃占10%左右;

130℃-160℃三个组分段中:平均芳潜40%左右,其中150℃-160℃组分段芳潜达到86%,主要为C9烷烃、环烷烃及芳烃,C8芳烃占20%左右;

160℃-170℃的组分段中:芳潜13%左右,C10烷烃及环烷烃含量在87%左右,其余13%为C9芳烃;

大于170℃的组分段中:主要为C10及C11组分,此段组分在重整反应过程中主要生成重芳烃。

2.3加裂石脑油分段切割数据

模拟过程中,将加氢裂化轻石脑油和重石脑油合并之后再进行分段切割,各段PONA数据如下表所示:

2.4 加裂石脑油各组分段芳潜含量对比

小于70℃的组分段中:主要为C5及C6异构烷烃,C6环烷烃含量仅5%左右,RON值达到85;

70℃-80℃的组分段中:芳潜69%左右,C6环烷烃占74%,其余26%主要为C6烷烃,RON值达到87;

80℃-90℃的组分段中:芳潜16%左右,C7烷烃占82%,C7环烷烃占15%,RON值74左右;

90℃-100℃的组分段中:芳潜43%左右,C7烷烃及环烷烃各占50%左右,RON值77左右;

100℃-110℃的组分段中:芳潜52%左右,C7环烷烃占30%左右,C8环烷烃占22%左右,其余45%主要为C8烷烃,RON值71左右;

110℃-130℃两个组分段中:平均芳潜52%左右,主要为C8烷烃和环烷烃,RON值67左右;

130℃-160℃三个组分段中:平均芳潜40%左右,其中150℃-160℃组分段芳潜达到80%,主要为C9烷烃、环烷烃和芳烃,C8芳烃占10%左右;

160℃-170℃的组分段中:芳潜10%左右,C10烷烃及环烷烃含量在90%左右,其余10%为C9芳烃;

大于170℃的组分段中:主要为C10及以上组分。

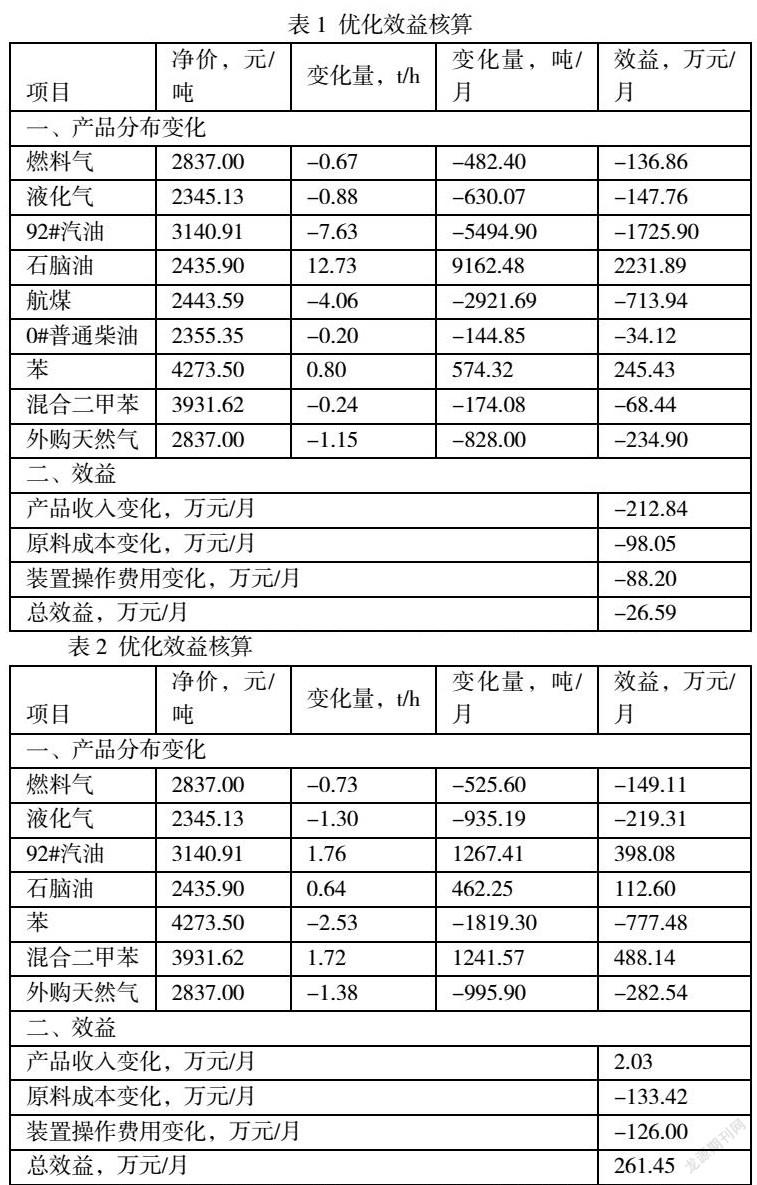

3 优化效益测算

重整原料优化调整实验表明,当加裂轻石脑油终馏点由140℃降低至120℃时,重整装置通过调整精制油初馏点保持反应进料量不变的情况下,生成油RON和液收提高,有利于全厂增产汽油。结合目前生产情况,利用RSIM模型测算当加裂轻石脑油终馏点进一步降低至70℃时,全厂产品结构及效益变化情况。

3.1基准方案

原油加工量3.1万吨/天,加裂轻石脑油终馏点120℃,精制油初馏点78℃,重整反应进料量218 t/h。

3.2 方案①:柴油加裂少拔轻石,顶出部分柴油精制石脑油方案

加裂轻石脑油终馏点降低至70℃,精制油初馏点78℃不变,预加氢降量,顶出柴油加氢石脑油用于生产石脑油产品,保持重整进料不变。加裂轻石脑油终馏点由120℃降低至70℃之后,轻石脑油量减少13.9 t/h,重石脑油拔出量达到42 t/h。

预加氢降量,顶出16.8 t/h柴油加氢石脑油,相当于用70℃-120℃的加裂石脑油组分代替80℃-170℃的柴油加氢石脑油组分做为重整进料。重整装置液收提高0.5个百分点,生成油RON值增加0.4个单位,产品变化如下:苯增加0.8t/h,非芳增加0.38 t/h,重整汽油增加0.76t/h,二甲苯减少0.25t/h,重芳烃减少0.5t/h,液化气减少0.87t/ h,干气减少0.67t/h,纯氢产量增加0.35t/h。

综合起来,全厂总效益约减少27万元/月,主要问题在于少产汽油5500吨,多产石脑油9160吨,若全厂辛烷值过剩,多产的石脑油能够调进汽油,则效益为正。

3.3方案②:柴油加裂少拔轻石,精制石脑油提初馏点方案

加裂轻石脑油终馏点降低至70℃,预加氢进料量不变,精制油初馏点提高至90℃左右,保持重整进料不变。加裂轻石脑油终馏点由120℃降低至70℃之后,轻石脑油量减少13.9 t/h,重石脑油拔出量达到42 t/h。

精制油初馏点提高至90℃左右,顶出13.9 t/h拔头油,相当于用70℃-120℃的加裂石脑油代替80℃-90℃的拔头油做为重整进料。重整装置液收提高0.7个百分点,生成油RON值增加1.2个单位,产品变化如下:苯减少2.5t/h,非芳减少2.4 t/h,二甲苯增加1.7t/h,重整汽油增加4.75t/h,液化气减少1.25t/ h,干气减少0.8t/h,纯氢产量增加0.5t/h。

综合起来,全厂总效益约增加261万元/月,但存在的主要问题在于苯产量减少1820吨。

3.4测算结果分析

從全厂汽油调合组分综合分析,在重整加工负荷不变的情况下,将一种石脑油组分改进重整做原料,必将顶出另外一种石脑油组分直接调合汽油,从辛烷值平衡角度考虑,应将在重整反应过程中辛烷值提高幅度最大的组分做为重整原料,以充分发挥重整装置的作用。

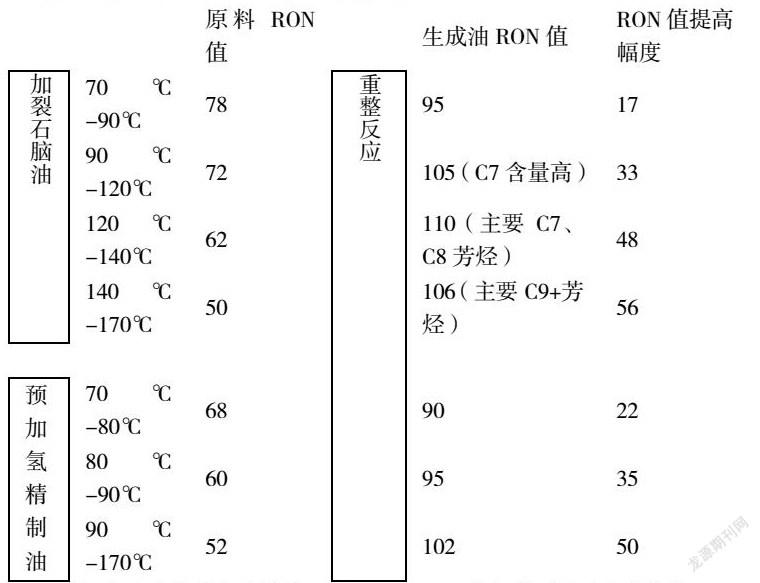

3.4.1从辛烷提高值分析

结合前期进行的重整原料分段切割PONA组成的模拟结果,测算各段组分经过重整反应后RON值变化情况如下所示:

(1)上述优化方案①中,用70℃-120℃的加裂石脑油组分代替80℃-170℃的柴油加氢石脑油组分做为重整进料,前者经重整反应RON提高30个单位左右,后者经重整反应RON可提高50个单位,损失20个单位,因此造成效益损失。

(2)优化方案②中,用70℃-120℃的加裂石脑油组分代替80℃-90℃的拔头油做为重整进料,前者经重整反应RON可提高30个单位左右,后者经重整反应RON可提高35个单位,只损失5个单位,在考虑到副产氢气及芳烃的影响后,总体效益为正。

(3)加裂石脑油中70℃-90℃组分的RON值较高,经重整反应后RON值提高不到20个单位,在重整原料充足的情况下,应优先考虑直接调合汽油;120℃-140℃组分经重整反应后RON值可提高48个单位,应优先考虑做重整原料;90℃-120℃组分经重整反应后RON值提高33个单位,与预加氢拔头油基本相当,可根据全厂石脑油平衡情况灵活调整。

(4)预加氢精制油中70℃-80℃组分经重整反应后RON值提高22个单位,相对而言不是最好的重整原料,考虑到苯产量需求,精制油初馏点可控制在80℃以内。

3.4.2 从柴油加裂重石和精制油70℃-80℃馏分对比分析

柴油加裂重石70-80℃组分中,含73.5%的C6环烷烃,25.5%的C6烷烃,精制油70-80℃组分中,含49%的C6环烷烃,含45.4%的C6烷烃。由于C6烷烃转化为苯的转化率极低,不足10%。所以70-80℃的组分更适合使用加裂重石,精制油中这部分馏分需要拔走。

4 总结

结合各段石脑油组分在重整反应过程中RON值提高幅度的分析:

1、建议柴油加裂石脑油中70℃-90℃组分优先考虑直接调合汽油,120℃-140℃组分优先考虑做重整原料,90℃-120℃组分可根据全厂石脑油平衡情况灵活调整;

2、预加氢精制油初馏点可以根据苯产量需求进行调整,如果有产苯需求,控制在80℃,如果为了提高辛烷值,则控制在90℃以上。

参考文献:

[1] 徐承恩.催化重整工艺与工程 [M].北京:中国石化出版社,2006