液压油有效体积弹性模量检测技术研究

李志丰,邓新源

(湖南省产商品质量监督检验研究院,湖南长沙 410021)

0 引言

研究液压油有效体积弹性模量的检验技术,简化其检测过程,提高检测精度,具有很强的工程应用意义和学术研究价值。液压系统中的液压油是能量传递和控制的载体,对主机的各种性能、参数具有重要影响,液压油特性的变化会引起系统工作特性的变化。同时,液压系统还需要由液压油来润滑,在系统运行过程中,液压油对其进行冲洗并带走热量,并对系统的防锈发挥积极作用[1]。体积弹性模量体现了液压油承压的能力,是电液控制液压系统的重要物理量:

式中 β——体积弹性模量,Pa

ΔP——压强增量,Pa

ΔV——油液体积变化,m3

V——油液体积,m3

1 常用的弹性模量检测方法

1.1 定义法

根据体积弹性模量定义,此方法原理相对简单,且具有不同的实施方式。长期以来根据这一原理,国内外科技工作者设计了原理相同但实施方式不同的各种检测装置。

1.2 波速法

对于工况及管路物理特性一定的液压系统,压力波或超声波在油液中的传播速度:

式中 C——传播速度,m/s

βe——有效体积弹性模量,Pa

ρ——油液密度,kg/m3

2 新型弹性模量检测方法

2.1 测试装置原理

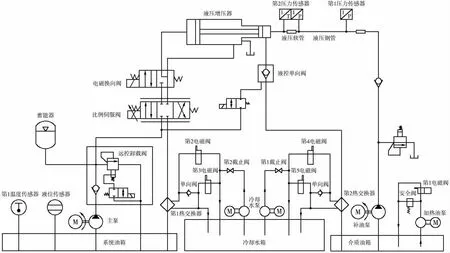

本文提出了一种基于可控脉冲压力波速度测定的液压油有效体积弹性模量检测方法。波速法在油液密度的检测方法中较成熟,油液的密度较容易检测,即检测出压力波在油液中的传播速度,通过式(2)就可计算出油液的有效体积弹性模量,研究测试可控脉冲压力波在油液中的传播速度。设计一种新型检测装置,该装置原理如图1 所示。

图1 新型检测装置原理

其测试装置,包括脉冲压力波油路、测试油路、冷却单元和加热单元;脉冲压力波油路包括系统油箱、主泵、远控卸载阀、比例伺服阀、第1 热交换器、蓄能器、电磁换向阀和液压增压器;主泵的出油口经过远控卸载阀与比例伺服阀的进油口连接;比例伺服阀的油口与电磁换向阀对应的油口连接;电磁换向阀的油口与液压增压器上对应的油口连接;蓄能器设置在远控卸载阀上;第1 热交换器设置在比例伺服阀的回油管路上;第1 热交换器与冷却单元连接。

测试回路包括介质油箱、补油泵、液压钢管、液控单向阀和第2 热交换器;液压钢管两端分别通过液压软管与补油泵和液压增压器连接,液压增压器通过液压单向阀回油到介质油箱中;第2 热交换器设置在液控单向阀的回油管路上;第2 热交换器与冷却单元连接。加热单元由加热油泵、第1 电磁阀、安全阀组成,加热液压油时,启动液压油泵,可使介质油箱内的液压油在油箱循环流动,通过安全阀的溢流将动能转化为热能。

冷却单元包括系统冷却单元和介质冷却单元,其中系统冷却单元由冷却水泵、第2 截止阀、单向阀、第3 电磁阀、第2 电磁阀、第1 热交换器组成。介质冷却单元由第1 截止阀、第4 电磁阀、第5 电磁阀、单向阀、第2 热交换器和冷却水泵组成。系统冷却单元和介质冷却单元的原理相同,结构相似。其中系统冷却单元的单向阀并联设置在第1 热交换器一侧的冷却水回路上,当第1 热交换器堵塞时,流向第1 热交换器的冷却水可通过单向阀回流入冷却水箱中,减小元件损坏的可能。冷却水回路上共设置有2 处电磁阀,分别为第2 电磁阀、第3 电磁阀,可通过两处电磁阀控制冷却水是否流入第1 热交换器,方便切换第1 热交换器的工作状态。第1 热交换器为板式换热器。

2.2 测试装置特点

(1)加热单元和冷却单元特点:①通过单向阀并联设置在热交换器一侧的冷却水回路上的设置,当换热器堵塞时,流向热交换器的冷却水可通过单向阀回流入冷却水箱中,减小元件损坏的可能;②通过冷却水回路上共设置有两处电磁阀的设置,可通过两处电磁阀控制冷却水是否流入热交换器,方便切换热交换器的工作状态;③该装置结构合理,使用可靠,方便切换换热器的工作状态,具有有效减小元件损坏的优点。在测试过程中介质油箱内液压油的温度控制通过介质油箱中的加热单元和介质冷却单元来完成,液压钢管与介质油箱中的液压油通过补油泵和液控单向阀共同作用来进行交互,达到控制液压钢管内液压油温度的目的。

(2)压力波为脉冲波,产生压力波的原理:①启动主油泵,压力调节至试验所需要的工作压力,蓄能器持续蓄压,通过工控机的信号控制,控制电磁换向阀和比例伺服阀的工作方位,使泵输出的流量不进入液压钢管和液压增压器内,液压钢管也没有产生压力,流量为零;②由工控机发出控制信号,按照要求设置实验频率,使电磁换向阀调整至左位工作时,使油液迅速流进增压器的低压腔,从而使低压腔压力升高,推动活塞向压力相对低的一侧迅速运动,在这个过程中压力波在液压钢管内传播,在压力测试点通过第1、第2 压力传感器测试液压压力的变化。在检测过程中,重点关注2 个检测点的压力波动,工控机通过控制比例伺服阀和电磁换向阀来调节压力波的频率。本实验选用的压力波形是方波,方波的波形中有一段压力相对稳定的状态。

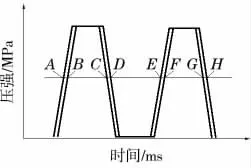

(3)压力波在油液中传播速度的测试过程:被试液压钢管内的脉冲最大压力值和频率都可调,通过设定一段时间内产生的压力脉冲波,测量这两点在产生脉冲波期间的压力值,在装置中通过第1 压力传感器、第2 压力传感器测得,绘制这两点的时间压力曲线图(省去部分曲线)。如图2 所示,A、B、C、D、E、F、G、H分别为同一压力值时,两个测试点在同一压力时所对应的时间点,其时间值分别为TA、TB、TC、TD、TE、TF、TG、TH,那么T1=TB-TA,T2=TD-TC,T3=TF-TE,T4=TH-TG。最后取平均值T=(T1+T2+T3+T4)/4,可以根据需要取更多的值再计算,重复测量取均值使结果更加准确,传播距离2 m 可根据实际情况调整,就可以得出压力波的传播速度C。

图2 时间压力曲线

(4)该检验方法技术特征分析:①采用压力波为脉冲波,对其频率和波形以及实验时间可精确控制,对压力波传播速度可以进行累计重复测量,再求平均值,从而提高了测量结果的准确度;②在被试液压钢管两端用柔性的耐高压液压软管连入检测装置,并将液压钢管固定在装置架上,减少了压力波反射后产生的回波现象,提高了检验结果的准确性;③在被测液压钢管内的压力检测点设有压力传感器,可以准确测量测压点的压力变化,通过加热单元和冷却单元对介质油箱内的温度精确控制,可实现被测液压钢管与介质油箱内的液压油交互;④可以计算出不同温度、压力下压力波在油液中的传播速度。

3 结论

本文提出了一种基于可控脉冲压力波速度测定的液压油有效体积弹性模量检测方法。脉冲压力波的频率和波形可精确控制,对压力波传播速度可以进行累计重复测量,再求平均值,从而提高了测量结果的准确度。被试液压钢管两端用柔性的耐高压液压软管连入装置,并将液压钢管固定在装置架上,减少了压力波反射后产生的回波现象,提高了检测精度,对于提升液压系统动态性能和主机性能具有重要价值和意义。