高压电缆缓冲层烧蚀及白斑模拟试验研究

刘宏亮,刘若溪,陈平,任志刚,李华春,侯宇程,车瑶,王帅, 冯涛,李浩浩,李斌

(1.国网北京市电力公司电力科学研究院,北京 100062;2.江苏上上电缆集团有限公司,江苏 溧阳 213300)

我国66 kV及以上电压等级的高压电缆大多采用半导电缓冲阻水层和皱纹铝护套结构[1]。据统计,2010年至今,北京地区共发生110 kV及以上电压等级电缆故障共计11起,其中电缆缓冲层烧蚀、白斑引发故障6起,电缆缓冲层烧蚀引发的故障占比超过一半。国家电网有限公司(以下简称“国网”)自2001年至今,发生电缆缓冲层烧蚀故障26起。此外广东省、新加坡、澳大利亚等地也出现电缆半导电缓冲阻水层烧蚀、白斑引起的故障案例[3]。早期阶段,许多电缆生产企业对半导电缓冲阻水层的作用及性能认识不足,造成结构设计不合理,同时关于高压电缆的国家标准对缓冲层的要求规定不够准确详细,体积电阻率制订数据偏大[11],且没有相应标准对半导电缓冲阻水层性能指标和检测方法作出明确要求,导致该问题频频发生[12]。

相关文献中,宫瑞磊等[17]针对缓冲层与波纹铝护套之间的间隙,通过理论计算的方式研究电缆电场分布,发现电场强度随缓冲层与波纹铝护套之间间隙的增大而增大,存在气隙放电的可能。张瀚[18]、周松霖等[19]通过理论计算和建模仿真的方式得到高压电缆的电场分布,认为波纹铝护套与缓冲层之间存在的空气间隙会导致电场畸变,而间隙宽度减小会加剧金属护套与缓冲层之间的放电,间隙的起始放电电压随间隙的增大而增大。孙进等[20]提出缓冲层中的阻水粉可能从半导电聚酯纤维布中溢出,游离在缓冲层与金属护套之间的空隙内,在均热状态下吸附在金属护套与缓冲层表面并聚集,使得在金属护套与缓冲层之间形成一层绝缘膜,导致该处电场发生畸变,缓冲层与金属护套之间产生电位差,最终导致空气放电。邓声华等[21]通过实验证实缓冲层在注水后,其体积电阻率大幅上升,水分影响白斑形成,进一步通过能谱分析发现其中钠元素和铝元素增多,说明可能是化学腐蚀导致缓冲层烧蚀。

目前半导电缓冲阻水层的故障分析多侧重理论计算和有限元仿真,由于实际建模未必能够完全对应电缆的真实运行情况,结果可能存在较大的偏差甚至相悖。目前未见通过在成品电缆中开展相关试验对电缆缓冲层故障模拟验证的报道。针对这一问题,本文通过制备相应结构的成品电缆长期带电运行,在成品电缆上模拟接触不良放电、电容电流烧蚀、白斑形成等多项试验并开展分析。

1 皱纹铝护套与半导电缓冲层接触不良放电试验模拟

试制1段64/110 kV 1×240 mm2的电缆样品,样品的皱纹铝护套波谷内径比半导电缓冲阻水层外径大1.5 mm,模拟皱纹铝护套与半导电缓冲层的接触不良放电。试验测量原理如图1所示。图1中:Cal为校准电容器,Ck为耦合电容器,Cx为试验电缆,D为检测仪器,V为高压电压表,W为交流电源,Z为滤波器,ZA为输入单元。

图1 测量原理

在导体和金属套间施加96 kV的电压(1.5U0,U0为电缆相电压),未检测到局部放电(以下简称“局放”)信号。

重新制备样品,将半导电缓冲阻水层和皱纹铝护套之间的间隙减小到0.3 mm,电压升至30 kV左右时开始检测到局放信号。图2是美国希波局放仪检测到的电缆分别在96 kV、150 kV电压下的接触不良放电图谱。不同于电缆本体放电,图2有明显的间隙放电特征,即:放电脉冲对称分布于电压零值两侧,在峰值处为0,电压升高时其放电范围和放电幅值变化不大,与DL/T 417—2019《电力设备局部放电现场测量导则》接触不良的放电图谱一致。

图2 接触不良放电图谱

上述2个对比试验与某些文献的电场仿真结论有一定出入,这是由于半导电缓冲阻水层和铝护套之间间隙增加,二者间电场强度(以下简称“场强”)减小。通过对环形皱纹铝护套结构进行场强仿真(如图3所示),间隙1.5 mm时的最大场强出现在波谷处,场强不足0.3 kV/mm,小于空气的击穿强度(3 kV/mm),试验时无局放产生。重新制作的电缆样品缓冲层和铝护套之间间隙减小(间隙0.3 mm),场强增加,超过空气的击穿场强,当施加电压时,可检测到局放信号。

图3 半导电缓冲层与金属套之间的场强仿真

2 充电电流对缓冲层烧蚀试验

高压电缆相当于圆柱形电容器,其阻抗等效电路图4所示。图4中,XXLPE为绝缘层的电抗,RXLPE为绝缘层电阻,XH为半导电缓冲阻水层电抗,RH为半导电缓冲阻水层自身电阻,Rcon为半导电缓冲阻水层和金属套的接触电阻,Ic为充电电流(也称电容电流)。

图4 高压电缆等效阻抗电路

由于RXLPE≫XXLPE,RXLPE、XXLPE并联时可忽略RXLPE;XH≫RH,RH、XH并联时可忽略XH。因此等效电路简化如图5所示。

根据图5的简化的阻抗电路,高压电缆在带电运行期间,相当于对电容充电,有持续的充电电流Ic流过半导电缓冲阻水层,缓冲层电阻(RH+Rcon)在Ic的作用下产生热效应。当半导电缓冲阻水层和铝护套接触不良,有效传导充电电流的缓冲层面积减小,使得通过半导电缓冲阻水层的单位电流密度增加,较大的充电电流密度会对半导电缓冲阻水层产生烧蚀。

图5 高压电缆等效简化阻抗电路

本试验试制110 kV的500 mm2电缆样品85 m,半导电缓冲阻水层外绕无纺布,在电缆中间位置(约42 m处),长85 cm不绕无纺布,样品电缆只有此1%长度的半导电缓冲阻水层与铝护套接触。由于无纺布的体积电阻率(1014Ω·cm)远大于半导电缓冲层的体积电阻率(104Ω·cm),相当于绝缘,根据电阻分流原理,充电电流只在85 cm长未绕无纺布的半导电缓冲层流通。本试验用于模拟接触不良状态下充电电流对半导电缓冲阻水层的烧蚀。

在导体和金属套间施加96 kV的电压(1.5U0),金属套可靠接地,累计施加电压32 d,试验结束后解剖电缆,检查烧蚀情况,如图6所示。图6中,有1段长度约85 cm的黑色部分是裸露的半导电缓冲阻水层,其余全部绕包了白色的无纺布,相当于只有正常电缆1%的半导电缓冲层与铝护套接触。全面检查发现无纺布、缓冲层表面均无可见烧蚀孔洞或碳化痕迹。

图6 电缆剖开检查

长度85 m、110 kV 的500 mm2电缆,在96 kV电压下的充电电流

Ic=UωCL.

(1)

式中:U为导体对地电压(试验电压为96 kV);样品长度L=85 m;电容C=1.65×10-10F/m;ω为角频率,ω=2πf,f为电源频率。将相关数据代入式(1)计算出Ic=424 mA。

Ic全部经由长度85 cm的缓冲层与铝护套通过接地线释放,85 cm长电缆缓冲层表面积

S=πdL.

(2)

式中d为半导电缓冲阻水层外径,取值77 mm。代入式(2)计算得出S=0.21 m2。

电流密度

J=Ic/S.

(3)

代入相关数据计算得出J=2 A/m2。

由此可见,与正常结构的运行电缆相比,试验电缆半导电缓冲阻水层和铝护套只有1%的长度有效接触,施加电压为1.5U0,相当于试验电流密度为实际运行电流密度的150倍,运行32 d后无烧蚀或碳化痕迹。也就是在缓冲层性能良好、缓冲层和铝护套紧密接触情况下,不可能发生充电电流烧蚀半导电缓冲阻水层的情况。

但当半导电缓冲阻水层受潮后,缓冲层电阻急剧增加[21],相同的电流密度热效应也明显增加。为进一步研究温度、湿度与电流密度对缓冲层烧蚀发展规律的影响,在恒温、恒湿箱中进行模拟烧蚀实验。恒温、恒湿箱温度调节范围为-70~150 ℃,相对湿度调节范围为0~100%,试验装置如图7所示。

图7 电流烧蚀模拟装置

为加速反应进程,设定试验电流密度分别为10 A/m2、20 A/m2、30 A/m2、40 A/m2,环境湿度分别为90%、80%、70%;考虑温度的影响,分别取35 ℃、40 ℃、45 ℃、50 ℃ 这4个温度点。设电流密度值为自变量,烧蚀起始时间t0为因变量,温度、湿度为环境条件,得到不同环境条件下烧蚀起始时间随电流密度变化拟合曲线,如图8所示,其中RH为环境湿度。

由图8可知,在一定的温度与湿度条件下,烧蚀起始时间的自然对数与电流密度近似呈线性关系。随着温度改变,对应直线的斜率与截距发生变化;随着湿度改变,斜率与截距大幅变化。

此外,铝护套、缓冲层中的导电碳黑和水三者形成原电池,其中铝较为活泼,形成原电池的负极,导电碳黑为正极。正极发生的反应为H2O得电子,生成H2和OH-,对应的电极电势为-0.827 7 V;负极发生的反应为Al失电子,生成Al(OH)3,电极电势为-2.31 V,Al-C原电池的标准电动势为1.5 V,氧化还原反应可以自发进行,铝作为负极被氧化腐蚀。此反应长期发展会对铝产生腐蚀,且该反应为放热反应, 局部温度过高会对半导电缓冲阻水层产生烧蚀。

由试验可知,干燥状态下的半导电缓冲层不太容易出现烧蚀现象,当半导电缓冲层受潮时,较易发生烧蚀,尤其在潮湿环境下,电化学持续进行,电缆在长期运行过程中出现半导电缓冲层烧蚀的风险较高。

3 白斑形成原因分析

3.1 半导电缓冲阻水层的强吸湿性

半导电缓冲阻水层是由1层半导电蓬松棉、 1层半导电无纺布,以及两者之间涂粘的阻水粉组成。阻水粉的主要成分是聚丙烯酸钠(C3H3NaO2)n,聚丙烯酸钠含有大量亲水基团。制备阻水粉过程中,通过特定的工艺制备出表面粗糙、内部多孔的结构,让更多的亲水基团暴露在高分子吸湿材料表面,赋予树脂相互贯通的毛细孔道,增加材料的比表面积,进而增加吸湿材料与水分子的作用点,增大水分子在吸湿材料内部的固定结合力,使得材料具有极强的吸水性能[22],一旦吸湿,将很难脱水。半导电缓冲阻水层受潮后,会有阻水粉析出,在表面形成白斑或白色粉末。

3.2 半导电缓冲阻水层/半导电缓冲层溶液的pH值

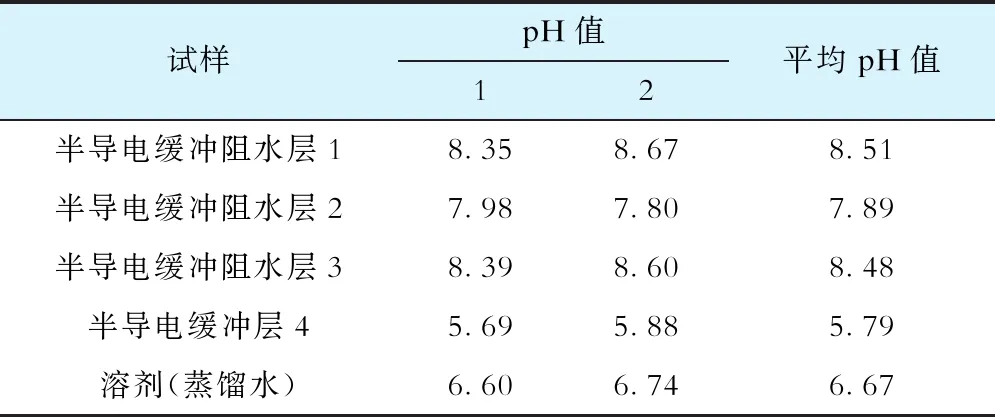

试验分别取3个厂家的半导电缓冲阻水层和1个厂家的半导电缓冲层。在样片中心区域,剪30 mm×15 mm各一小块,浸泡于250 ml的蒸馏水中,每20 min搅拌1次,1 h后测其pH值,结果见表1。

表1中前3种样品为半导电缓冲阻水层,含阻水粉,pH值呈碱性;第4种样品为半导电缓冲层,不含阻水粉,pH值呈酸性。半导电缓冲阻水层溶液之所以呈碱性,是因为阻水粉的主要成分聚丙烯酸钠盐是强碱弱酸盐,且在制备过程中会添加过量氢氧化钠,溶液中有OH-存在。纯铝属于活泼金属,在空气中极易被氧化,在表面生成致密的氧化膜,氧化膜保护铝不再进一步被氧化。但在碱性环境下,OH-使氧化膜被破坏,失去对铝自身的保护作用。

表1 半导电缓冲(阻水)层溶液的pH值

3.3 白斑成分物化检测

3.3.1 X射线荧光光谱分析

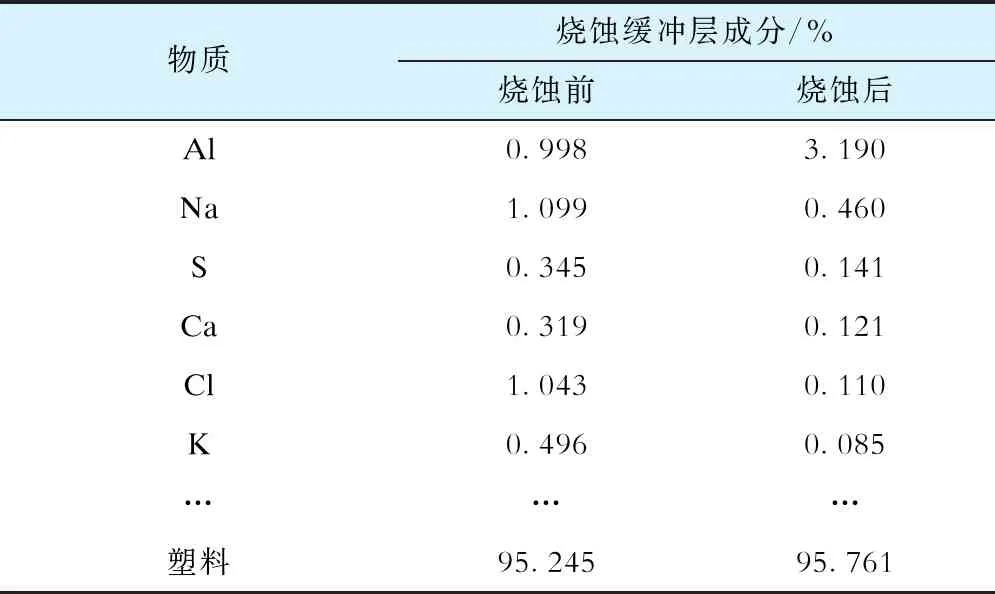

在故障电缆上分别取烧蚀的和完好的半导电缓冲阻水层,进行X射线荧光光谱(X-ray fluorescence spectrometry,XRF)分析,烧蚀前后各物质成分变化见表2。

表2 烧蚀前后各元素成分比例

由表2可以看出,烧蚀后缓冲层的物质组分有变化,铝元素比例由0.998%增加到3.190%,铝含量明显增加。

3.3.2 傅里叶红外光谱测试

分别取故障电缆缓冲层表面的白色粉末和未烧蚀处的阻水粉开展红外光谱测试,阻水粉、烧蚀粉末红外光谱如图9所示。阻水粉与烧蚀处粉末的吸收峰在波数1 000~1 600(成分中存在苯环及稠芳环或长碳链)及3 300(存在烷基与不饱和烃)的2个波段略有差异,其余变化规律基本一致。差异原因可能是烧蚀过程导致阻水粉中某些物质发生化学反应,降低了其含量。可以认为白色粉末主要由高吸水树脂为主的阻水粉组成,结合XRF分析,白色粉末还包含氧化铝成分。

图9 阻水粉、烧蚀粉末红外光谱图

半导电缓冲阻水层受潮是形成白斑的重要原因,这是由于半导电缓冲阻水层受潮后,阻水粉容易析出,附着在缓冲层表面。此外,金属护套中的铝表面的保护膜在碱性环境下受到破坏,生成氢氧化铝也会沉降在半导电缓冲层表面,长期发展积累成为肉眼可见的白色粉末。白色粉末中含有阻水粉和铝的混合物,两者均不导电。用万用表测量缓冲层表面直流电阻,测量原理如图10所示,在万用表两探针间距相同的情况下,无白色粉末区域的缓冲层表面电阻为3.4 kΩ,而存在白色粉末区域的缓冲层表面电阻达18.1 MΩ,增大5 000多倍。当电缆运行时间增加,白色粉末大量增加,覆盖在半导电缓冲阻水层表面,增大了半导电缓冲阻水层与金属护套的接触电阻。

图10 半导电缓冲层表面白斑电阻测量

4 白斑试验模拟验证

制作110 kV 、240 mm2电缆样品,在缓冲层绕包工序生产时,使用喷雾器对半导电缓冲阻水层材均匀喷湿,然后生产至成品。在导体和金属套之间施加电压96 kV,同时利用穿心变压器对电缆导体加热,导体温度90 ℃,加压、加热试验时间累积50 d。试验现场如图11所示。

图11 试验现场

试验结束后剖开电缆对缓冲层表面开展检查。检查结果如图12所示,由图12发现在缓冲层表面有白色粉末状物质,对应的铝护套内表面有明显腐蚀的痕迹。

图12 缓冲层上的白斑和铝护套表面腐蚀的痕迹

5 结论

a) 半导电缓冲阻水层与铝护套间隙会导致半导电缓冲层和铝护套之间存在局放,间隙越小,场强越高,长期放电会导致半导电缓冲层烧蚀。正常运行电缆的充电电流(电容电流)的热效应不足以对半导电缓冲阻水层烧蚀,半导电缓冲阻水层受潮后,烧蚀起始时间大幅降低。

b)半导电缓冲阻水层受潮是白斑形成的重要因素,白斑是阻水粉和氧化铝的混合物。半导电缓冲阻水层受潮阻水粉极易析出,溶液呈碱性,铝护套在碱性环境下表面的氧化膜被破坏,受到电化学腐蚀,形成氧化铝。

c)烧蚀和白斑是2种不同的发生机理,两者相伴发生,又相辅相成。白斑中的阻水粉和氧化铝均为不导电物质,白斑分布在铝护套波谷和半导电缓冲层接触的位置,增大了两者的接触电阻,会进一步加剧放电烧蚀的发生。