富酸油脂无催化快速酯化降酸工艺研究

李 科, 陈 洁, 聂小安,2, 蒋剑春,2

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室;江苏省林业资源高效加工利用协同创新中心,江苏 南京 210042;2.中国林业科学研究院 林业新技术研究所,北京 100091)

生物柴油(脂肪酸烷基酯)是一种利用可再生油脂合成的绿色液体能源[1],其分子结构与现有柴油非常相似,可复配或单独使用。生物柴油不仅环保性能好[2-4],且具有较好的燃烧性和发动机启动性[5-7],原料来源也极为广泛,如菜籽油、玉米油、大豆油等草本油脂,光皮树油、乌桕籽油等木本油脂,还包括鱼油等动物油脂,此外微生物油脂和废弃油脂也是被广泛使用的原料[1]。发展生物柴油产业对能源安全、污染治理、经济可持续发展等都具有重要的战略意义,备受各国政府重视[8-10]。采用低酸值(小于4 mg/g)油脂与甲醇在碱催化下合成脂肪酸甲酯是合成生物柴油最简单便捷的工艺(反应时长在2 h内),但采用优质的油脂原料来生产生物柴油具有极高的原料成本,且存在与民争粮的现象,是极不可取的[11]。为了降低成本,采用废弃油脂或酸化油成了不二的选择[12-13],这不仅降低了原料成本,还变废为宝,保护了环境和食品安全(减少地沟油回流餐桌)。但此类高酸值油脂由于存在大量游离脂肪酸是无法直接进行碱催化的酯交换反应的,往往需要预先进行酯化降酸处理[14],所谓的酯化降酸就是在酸催化下使脂肪酸与甲醇发生酯化反应合成脂肪酸甲酯。降酸后的油脂再通过酯交换来制备生物柴油。如此一来,原料的成本是降低了,但酯化后的油脂必须分离甲醇、脱除酸性催化剂等,这无疑增加了工艺成本。为了不顾此失彼,采用甘油无催化酯化降酸成了新的选择[15],甘油原本就在油脂的结构中,是生物柴油生产的副产物,如此不仅避免了甲醇的分离和酸性催化剂的处理且循环使用甘油,所得酯化后产品可直接进行酯交换反应,有利于连续化生产,对行业发展具有极大的推动作用。但目前研究所采用的原料酸值往往在150 mg/g以上[16],甚至是纯脂肪酸,用这样的原料添加甘油制备甘油酯,再酯交换脱除甘油制备脂肪酸甲酯,流程复杂且反应时间较长(需8 h以上),不如直接一步酯化合成并提纯脂肪酸甲酯。若采用甘油降酸不仅增添了不需要的甘油,且所产生的工艺也不符实际,对生产自然鲜有借鉴价值。一般来说,低酸值油酯(甘油三酯)适合酯交换工艺;脂肪酸适合酯化工艺;酸值在十左右到一百出头的富酸油脂最适合甘油无催化酯化降酸工艺。为了确定该类油脂在甘油无催化酯化反应中的工艺条件,补全各种酸值油脂制备生物柴油工艺的链条,本研究以酸值为56.85 mg/g的富酸油脂为原料,考察了原料配比、温度、时间等各要素对产物酸值的影响,得出了最佳合成工艺,对实际生产和连续化生产具有较高的借鉴价值。

1 实 验

1.1 材料与试剂

富酸油脂,大豆油和油酸按质量比104 ∶42配制而成,酸值为56.85 mg/g;金龙鱼大豆油(精炼一级);油酸、丙三醇(甘油)、甲醇、氢氧化钾,均为市售分析纯。

1.2 甘油自催化降酸工艺

向250 mL带蒸馏装置和温度计的圆底三口烧瓶中加入120 g富酸油脂和一定量的甘油,在搅拌蒸馏的情况下升温至所需温度,至反应时间降温并测定体系酸值。

1.3 分析检测

参考GB/T 5530—2005动植物油脂酸值和酸度测定分析油脂及产物的酸值;采用美国尼高力公司的iS50傅里叶变换红外光谱(FT-IR)仪分析原料与产物的红外光谱;采用美国Waters公司的Waters1515凝胶色谱(GPC)仪分析产物的组分及含量。

2 结果与讨论

2.1 不同条件对产物酸值的影响

2.1.1甘油用量 根据富酸油脂的酸值可计算出120 g原料油中含有的脂肪酸量为0.12 mol,那么与之完全反应的理论甘油使用量为3.68 g。但是由于酯化反应中醇需要过量,且在脂肪酸与甲醇的酯化反应中,甲醇往往过量3倍以上,所以本研究的醇酸比也从3倍开始。而甘油恰好3个羟基,这致使羟基与羧基数量的3 ∶1恰好对应甘油与脂肪酸物质的量的1 ∶1。因此,以甘油对脂肪酸的物质的量比作为物料比进行研究,经计算甘油与富酸油脂物料比为1 ∶1时投料质量比为11.04 ∶120。

为确定甘油用量对富酸油脂酯化降酸的影响,在220 ℃常压条件下,测定了物料比为1 ∶1、 1.2 ∶1、 1.4 ∶1、 1.6 ∶1和1.8 ∶1时反应2 h后产物的酸值,具体结果见图1(a)。从图中可以看出,当甘油用量与脂肪酸物质的量之比为1 ∶1时可显著地在短时间(2 h)内降低富酸油脂的酸值,由56.85 mg/g降到3.53 mg/g。这说明甘油在无催化条件下,当用量达到1 ∶1时可有效降低富酸油脂的酸值。虽然进一步增加甘油使用量对酸值的降低影响不大,但当甘油物质的量达到脂肪酸的1.4倍时,可使酸值在2 h内降至2 mg/g以下。这在时长上与传统的酯交换反应几乎相当,说明采用甘油可实现富酸油脂的“无催化快速酯化降酸”目的,若能通过设备改造在工业上得以实现,对富酸油脂制备生物柴油的连续化生产将产生极为深远的影响。此外,当甘油与富酸油脂物料比值进一步扩大至1.8时酸值下降甚微,所以甘油的物质的量不宜超过脂肪酸的1.6倍。

2.1.2反应时间 既然采用甘油可实现富酸油脂的无催化快速酯化降酸,那么反应时间对酸值的影响自然是极其重要的,为了确定酸值随反应时间的变化趋势,在物料比为1.4 ∶1的条件下,测定了220 ℃常压下酸值随反应时间的变化情况,具体结果见图1(b)。从图1(b)可以看出,甘油与脂肪酸的物质的量之比在1.4 ∶1时在220 ℃下反应是极为迅速的,反应1.5 h后酸值下降不再明显,2 h后酸值可降至2 mg/g以下。所以反应时间以2 h为宜。

2.1.3反应压力 脂肪酸的酯化反应必然伴随副产物水的生成,且脂肪酸的酯化反应为可逆反应,那么水从体系中的脱除必然有利于酯化反应朝正方向进行,而负压有利于水的脱除。为探究压力对酸值的影响,在物料比为1 ∶1的情况下测定了200 ℃时不同真空度下反应2 h后产物的酸值,具体结果见图1(c)。从图1(c)中可以看出,一定的负压确实有利于反应向正方向进行,但当真空度为0.03 MPa时,酸值较常压仅下降了约1 mg/g,这主要是因为在高温下,即使水蒸气没有及时排出也难以液化在液体反应物中长期保留。然而当真空度继续增加时酸值反而出现了快速升高,经分析这主要是由于甘油的蒸馏减少所导致的。所以对于无甘油补充的酯化反应而言,常压即可实现较好的降酸效果,但为促进反应和避免水滴突然下落产生的“暴沸”,可适当抽真空,建议真空度控制在0.03 MPa即可,真空度不宜过高。

2.1.4反应温度 与酸催化酯化反应不同,碱催化或无催化都需要越过较高的能垒,活化能也较高,对反应温度要求较高。所以为了确定温度对富酸油脂降酸的影响,在常压情况下,测定了物料比为1 ∶1时,在180、 200、 220、 240、 260 ℃条件下反应2 h后产物的酸值,具体结果见图1(d)。从图1(d)中可以看出,反应温度对酸值的影响很大,尤其是当反应温度超过200 ℃后影响很明显。当反应温度达到240 ℃时,温度继续升高对反应的影响不大,且260 ℃反应后的产物黏度较大,这可能是高温致使甘油发生聚合等副反应所致,所以反应温度不宜超过240 ℃。

a.甘油用量glycerol dosage; b.反应时间reaction time; c.反应压力reaction pressure; d.反应温度reaction temp.图1 不同条件对酸值的影响Fig.1 Effects of factors on the acid value

依照实验结果可以看出,升高反应温度可明显降低产物酸值;而增大物料比仅能使酸值略微下降,所以为达到快速降低富酸油脂酸值和尽量减少投料的目的。甘油与脂肪酸的配比确定为1.2 ∶1,反应温度设定在240 ℃,为凸显效果在常压下反应2 h,产物降温后经测定酸值为1.66 mg/g,由此说明该最佳工艺较为准确。

2.2 产物分析

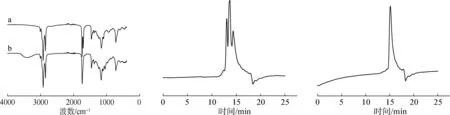

2.2.1FT-IR分析 为进一步确定羧酸是否参与反应,反应前的富酸油脂和产物的红外光谱对比见图2。从图2中可以看出,富酸油脂在1710 cm-1处存在明显的羧酸特征吸收峰;而降酸后的油脂在此处的吸收峰明显消失,且在3200~3600 cm-1处出现了明显的羟基伸缩振动吸收峰,这是由甘油单酯和甘油双酯所产生的。这足以说明产物中羧酸的消失和甘油酯的生成。

2.2.2GPC分析 为确定最佳工艺下产物的组成,采用GPC分析了降酸后油脂的组成及含量,结果见图3。由GPC结果可知经甘油无催化降酸后的油脂主要成分有3种,对应的峰值时间为13.049、 13.676和14.356 min,分别对应甘油三酯、甘油双酯和甘油单酯,从峰面积可以算出其各自比例依次是21.93%、 37.93%和40.14%。至此不仅确定了甘油无催化快速降酸的可行性,也明确了最佳工艺及其产物组成及含量。

2.3 应用研究

实验结果已经足以表明在无催化剂的情况下,富酸油脂可与甘油通过高温酯化快速(2 h内)反应达到降酸目的,反应时间远短于文献报道的8 h以上[16],接下来将对该油脂作为酯交换制备生物柴油的可行性展开研究。按油脂质量的30%添加甲醇,加入油脂质量0.8%的催化剂KOH,在65 ℃下反应2 h,再减压蒸馏脱除甲醇。反应结束后停止搅拌,此时可迅速产生甘油沉淀,说明反应良好。根据富酸油脂配比可算得富酸油脂原料中含甘油三酯712.3 g/kg,油酸287.7 g/kg;由甘油使用量11.04 g及出水1.8 g算得降酸后的油脂理论甲醇消耗量为101.8 g/kg(大豆油平均相对分子质量按872计);采用文献[17]的方法,根据质量变化易得实际甲醇消耗量为96.1 g/kg,算得转化率达94.4%。为进一步确定酯交换产物的纯度,对粗生物柴油也测定了凝胶色谱,参见图4,图中仅在15.115 min处出现了单峰,出峰时间大于所有甘油酯,可确定其为脂肪酸甲酯,且谱图中未出现任何甘油酯的峰。

图2 富酸油脂降酸前(a)及后(b)红外对比 图3 降酸后油脂的凝胶色谱 图4 生物柴油的凝胶色谱Fig.2 FT-IR of acid-rich oils before(a) and after(b) acid reduction Fig.3 GPC of oil after Fig.4 GPC of biodiesel acid reduction

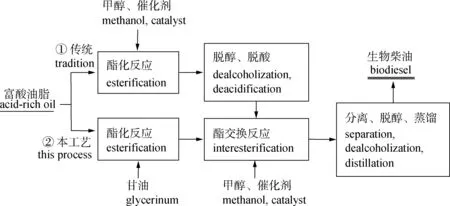

至此,可以确定富酸油脂甘油高温无催化降酸工艺,为突出该工艺与传统的甲醇降酸的优越性,两者的生产工艺流程对比参见图5。

图5 工艺流程图Fig.5 Flow diagram

由图5可见,富酸油脂的甘油无催化降酸工艺较传统的甲醇脱羧(有时需要多次反应)工艺,不仅缩短工序避免了甲醇的大量使用,避免了酸性催化剂和未反应甲醇的脱除,缩短了反应时间,且因为甘油降酸的酯化过程中避免了催化剂的使用,其降酸后的油脂可直接带温进入酯交换环节,工艺简洁且节能。此外,该工艺在降酸效果和时间上更易于实现富酸油脂合成生物柴油的连续化生产。

2.4 讨论

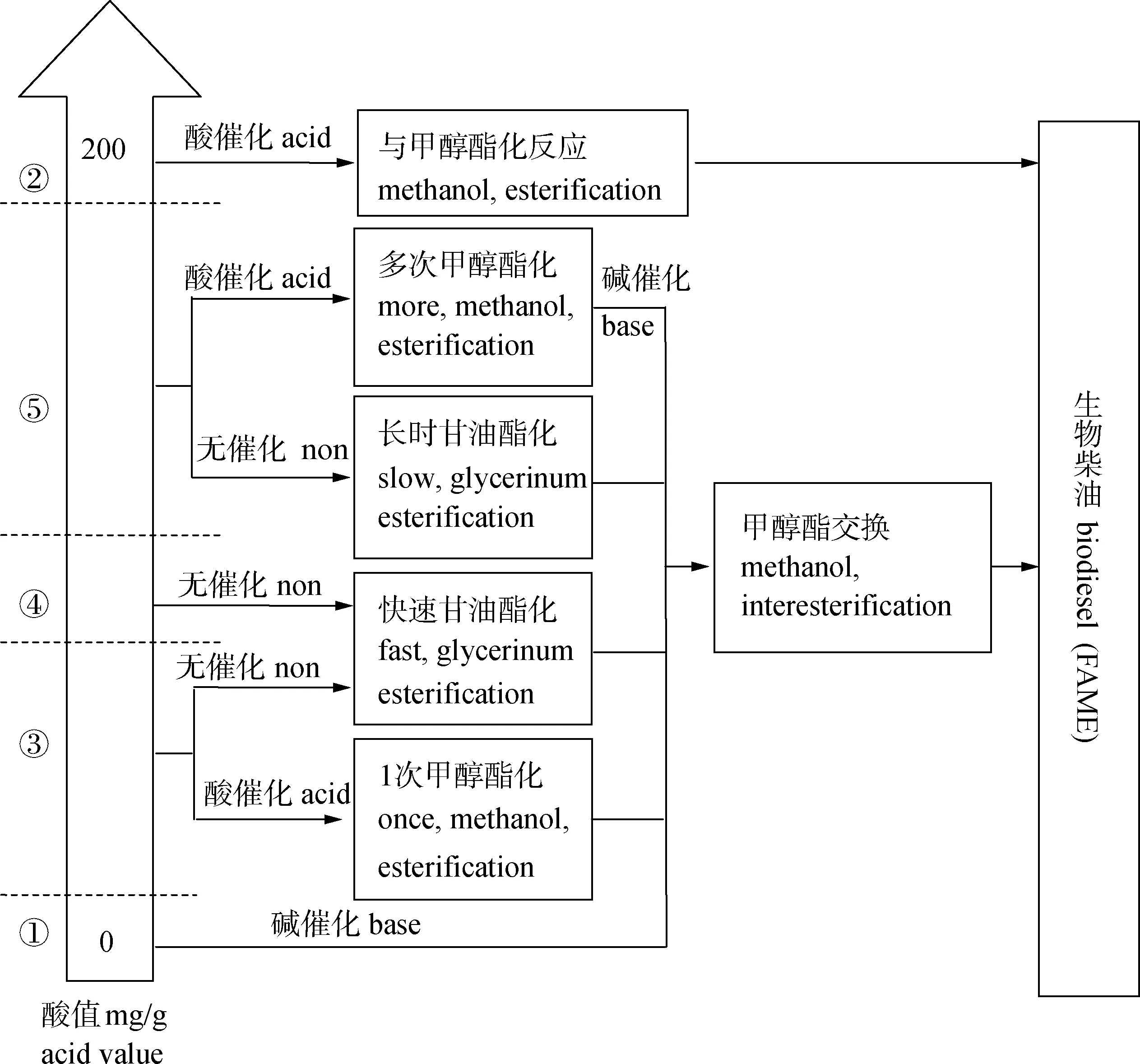

至此,仅使用油脂、甲醇和甘油(原料与产物中必须组分)的情况下,关于各种酸值的油脂制备生物柴油的技术路线也已基本清晰,首次根据油脂的不同酸值将适合工艺分为5段,参见图6。

图6 不同酸值油脂制备生物柴油的工艺Fig.6 Preparation of biodiesel from oils with different acid values

关于第①和第②段的研究早已成熟,关于第⑤段的研究也已有报道[15-16],本研究适合于第③和第④两段,弥补了各种酸值油脂制备生物柴油工艺,且得到了富酸油脂甘油无催化降酸的最佳工艺。但关于甘油无催化酯化的机理并未深入研究,这也将是后期工作的重点。

3 结 论

3.1对于酸值较高的富酸油脂,可采用甘油在无催化条件下实现快速酯化降酸处理。具体工艺条件为:甘油与脂肪酸的物质的量比为1.2 ∶1,反应温度为240 ℃,反应2 h,酸值可降至1.66 mg/g以下。所得低酸值油脂的组成为甘油三酯21.93%、甘油双酯37.93%、甘油单酯40.14%。

3.2经验证,所得低酸值油脂可在无处理的情况下直接通过常规的碱催化酯交换反应制备生物柴油,且转化率达94.4%。

3.3富酸油脂的甘油无催化快速降酸工艺的完善不仅为富酸油脂制备生物柴油提供了一条便捷、快速、经济的可行方案,还直接补全了在不引入其他化合物的情况下“不同酸值油脂制备生物柴油的工艺路线图”,对生物柴油行业发展具有一定的借鉴价值。