车身电弧螺柱焊强度影响因素及优化探析

范春平 郭跃辉 宾可 向涛 章维

上汽大众汽车有限公司 上海市 201805

1 引言

随着汽车工业的发展,螺柱类紧固件的使用率越来越高,其中最具代表性的是螺柱焊。螺柱焊是将螺柱一端与钣金件接触,通过引弧,待接触面熔化后,给螺柱一定压力,完成焊接的方法。具有焊接时间短、材料适应性强、热影响小、操作简单和成本低等优点。可替代铆接、钻孔、手工电弧焊、电阻焊和钎焊等连接工艺。随着汽车工业和螺柱焊技术的不断发展,已在紧固件连接上逐步替代了电弧焊、电阻焊、钻孔等传统连接工艺,发展为制造业中一种基本的热加工方法。螺柱焊80%以上是通过焊机完成的。螺柱焊机按原理分为电弧螺柱焊接和电容放电螺柱焊接两大类,目前汽车白车身应用较多的是电弧螺柱焊。本文主要研究的也是电弧螺柱焊(以下简称螺柱焊)。

2 常见螺柱焊设备、缺陷及原因

2.1 设备及原理

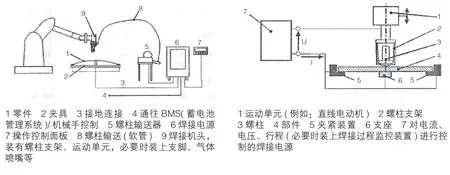

常见的螺柱焊设备有自动和手动,设备部件及工作原理图见图1。

图1 螺柱焊设备部件及方法原理图

2.2 缺陷类型

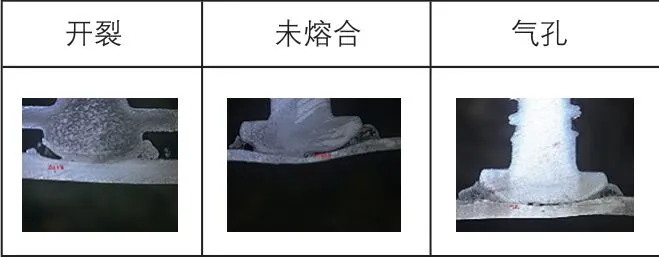

常见的螺柱焊缺陷类型有飞溅、焊瘤、气孔、开裂、焊穿、假焊、未熔合和螺柱不垂直等,图2 是部分螺柱缺陷的微观金相组织图。

图2 缺陷金相照片

2.3 影响原因

影响螺柱焊强度的主要因素可分为设备、焊接参数和焊接母材三类:

1)参数设定不合理:焊接电流过大或过小;焊接时间过长或过短;下落速度过快或过慢;提升高度过高或过低等。

2)设备维护不到位:夹持器,电弧罩不清洁;夹持器松动,夹持力不够;焊枪垂直度不够;手动焊接导向磨损;设备分流;接地不良和失效等。

3)焊接母材:参数未随母板或螺柱端面直径变化而变化;母板油污,未清理干净;焊接面不平整等。

3 实验验证

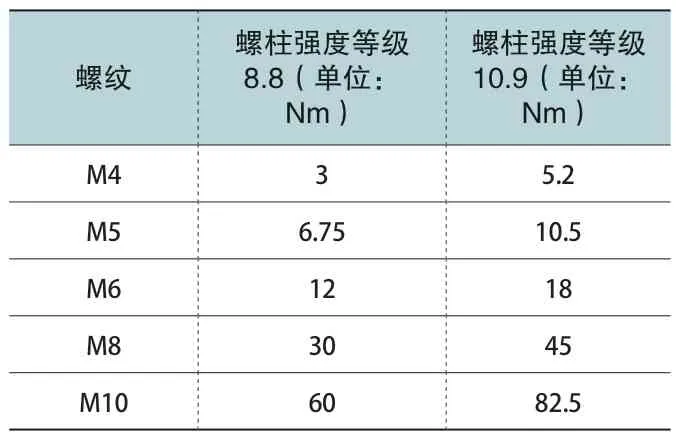

实验中,螺柱焊接强度以螺柱扭矩破坏性方式为判断,螺柱破坏性扭矩要求如表1,同时结合螺柱金相微观分析验证。

表1 螺柱扭矩破环性检验最低扭矩要求表

3.1 设备参数

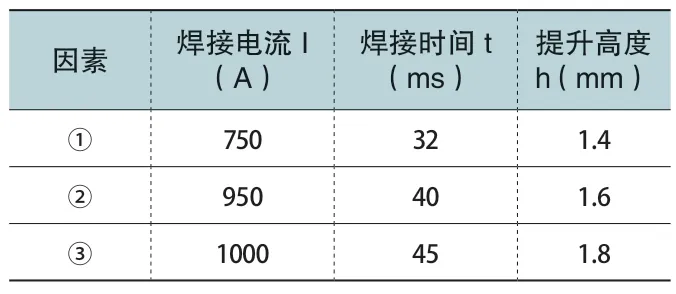

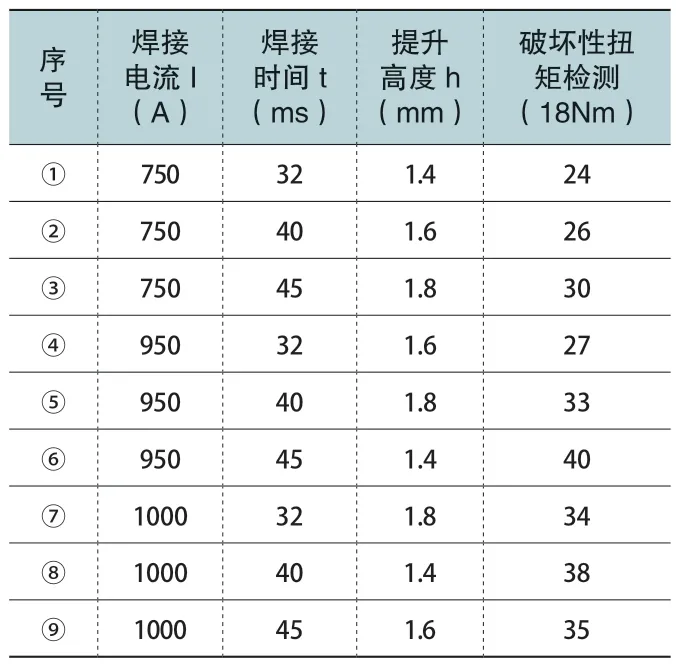

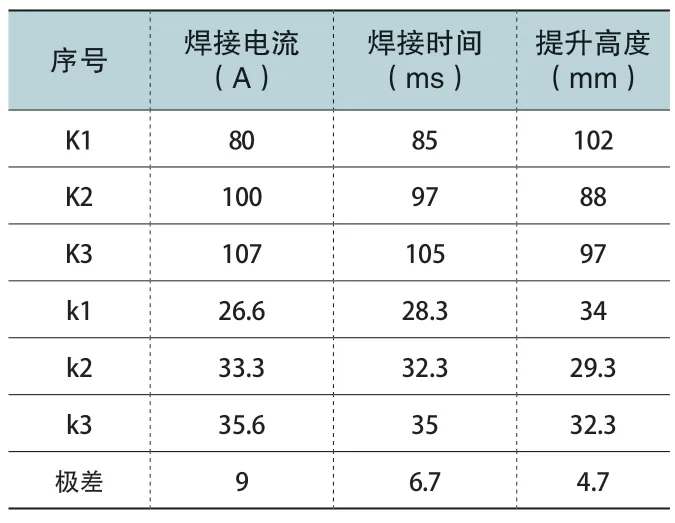

本文采用车间螺柱焊设备,调节焊接电流、焊接时间、螺柱提升高度三因素,进行三水平的L9 正交实验见表2,以验证焊接参数对螺柱强度影响的主次顺序(螺柱选取M6)。

表2 焊接电流I、焊接时间t、提升高度h 因素表

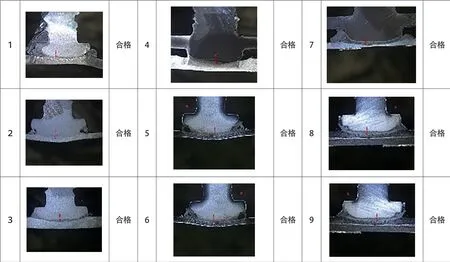

正交实验设计及强度破坏性扭矩检测结果表如表3,表4。满足表1 最低扭矩要求,破坏性扭矩越大,说明强度越高。微观金相组织见图3,金相均合格,且母材与螺柱界面金相越致密,说明溶合度越高,强度越大。

图3 正交实验螺柱微观金相组织图

表3 影响螺柱强度I、t、h、正交实验表

表4 影响螺柱强度I、t、h、正交实验表

结论:通过实验可知螺柱焊参数设置最优组合为第组,从焊接电流、焊接时间及提升高度的实验极差也可得出,对强度的影响主次顺序 焊接电流>焊接时间>提升高度。

3.2 设备部件

对于螺柱焊夹持器,现场多采用断后更换的方式。其实夹持器在断裂前,加持力已变小,容易造成螺柱垂直度差,接触面不完全等,从而影响焊接质量。同时车间也有少数手动螺柱焊工位,由于其焊枪与自动焊枪结构的差异性,导致夹持器内部,需要拆卸套筒才可查看,故容易发生夹持器未变形,但内部已发黑,导电不良而影响强度。故为确认更合理的夹持器更换频次,选取两个自动和一个手动工位进行跟踪实验,结果见表5。

表5 夹持器更换次数实验表

实验中发现焊接电流大于1.1KA 的大电流螺柱焊,夹持器在未形变时,就已导电不良报警,更换频次为1~3 天,远小于变形时对应的频次。

结论:当焊接电流小于1.1KA 时,6500台夹持器更换为最佳;电流大于1.1KA 的设备自动报警更换即可。

对于其他影响螺柱焊强度的设备因素,结合图纸和现场分析跟踪得出下结论:

研究结果显示,以油棕基因组DNA为模板,PCR扩增获得的条带长度为1035 bp,与预期目的条带长度相符且没有非特异性扩增(图1)。分析克隆得到的DGAT2基因启动子序列,并对其所含的功能元件进行预测,结果表明该序列中含有基础启动子元件,包括52个TATA-Box和19个CAAT-Box,符合启动子的基础特征;包含大量的光反应元件ACE、G-Box和Sp1及部分光反应元件I-Box、GA-motif等;含有4种激素反应元件,主要包括水杨酸、茉莉酸、赤霉素和脱落酸反应元件,还包括转录因子MYB 结合位点和热应激反应元件等(表2、图2)。

1)螺柱焊枪与钣金垂直度需在±3°,手动焊样架套筒与枪头单边间隙公差±0.2mm。

2)保持焊枪清洁度,无飞溅残留,主要是夹持器和电弧罩,需每班点检。

3)避免设备分流,实施每周保养及日常点检查看设备是否正常接触。

4)接地块与被加工零件须良好接触,形成有效回路,为防止磁吹偏,导致螺柱单侧熔接,建议在工装设计时,尽量避免单一接地,并定期矫正焊枪头。

3.3 母材因素

3.3.1 焊接母板厚度与螺柱端面直径

通过对车间焊接参数的跟踪,发现焊接电流与母板厚度及螺柱端面直径呈正相关的关系。为验证焊接母板厚度和螺柱端面直径大小对焊接电流的影响优先级关系,采用单一变量实验。当螺柱端面直径不变时,焊接电流随板厚增加只有微小变化,而当母板板厚不变,螺柱端面直径变化时,焊接电流具有明显变化,实验数据见表6。

表6 螺柱端面直径与母材板厚实验表

结论:螺柱焊不同母材因素对焊接电流大小影响优先级为螺柱端面直径>母板板厚。

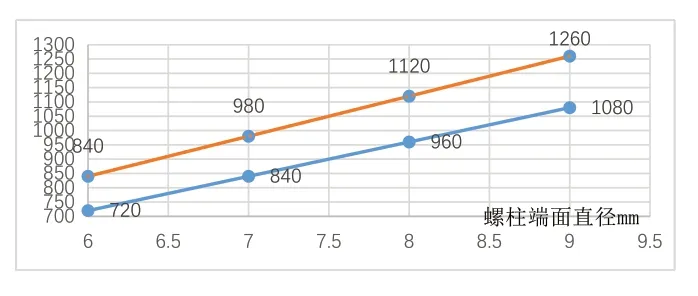

参考实验1 和3,对部分参数进行优化,并对螺柱进行强度破化性扭矩检验,由实验数据可得螺柱端面直径和电流的分布图(如图4)。

图4 螺柱端面直径与电流大小分布图

3.3.2 焊接母板油污

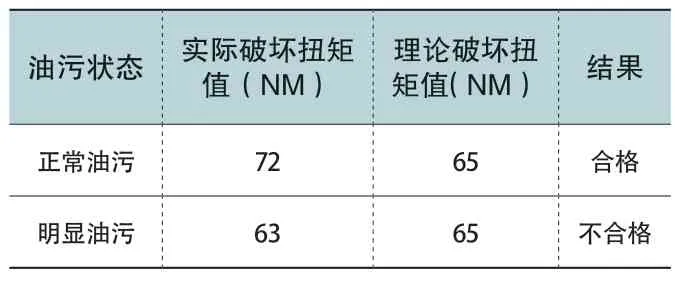

车身零件在冲压生产成型时需喷涂多道油,在存放和运输途中会产生油污堆积,这会引起螺柱焊接时,电弧不稳定,焊接状态起伏大,焊接质量差。对这种情况现场进行了扭矩对比实验如表7。

表7 油污破坏性扭矩检测表

结论:焊接母板油污过多,对应的螺柱焊接强度明显下降,引起扭矩不合格。

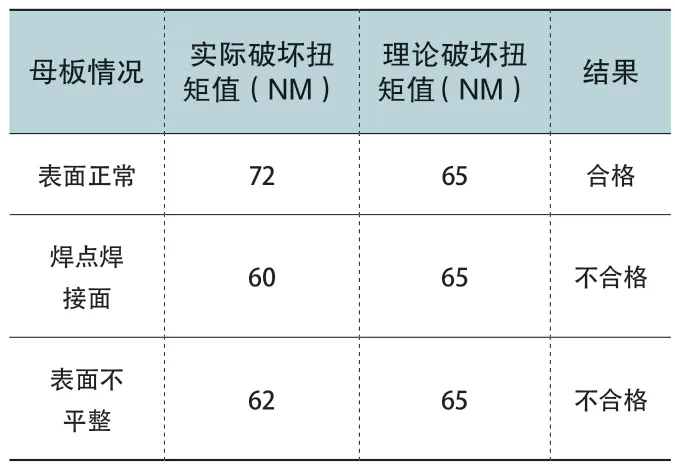

3.3.3 母板平整度

母板的平整度状态也对螺柱焊接强度有较大影响,如螺柱焊接在R 角、焊点和钣金过渡带等。对这些情况也进行了破环性扭矩实验,如表8。

表8 平整度破坏性扭矩检测表

结论:焊接母板不平整,螺柱焊接强度明显下降,引起扭矩不合格。

4 结语

通过上述研究,可以得出螺柱焊强度影响因素的结论如下:

1)焊接参数对螺柱强度影响主次顺序 焊接电流>焊接时间>提升高度。

2)螺柱焊接电流小于1.1KA 时,焊枪夹持器的最佳更换频次为6500 台,电流大于1.1KA 时,设备自动报警更换即可。

3)焊接母材对焊接电流影响主次顺序焊接端面直径>母板厚度。

4)焊接端面直径D 和焊接电流I 的经验公式为 I =D×(120~140)A。

5)焊枪最佳垂直度为±3°,设备应及时清理,点检,无飞溅残留,手动焊样架套筒与枪头单边间隙公差±0.2mm,在工装设计时,尽量避免单一接地,并定期矫正焊枪头。

6)螺柱焊焊接母板表面清洁无明显油污且焊接面平整。