燃料电池余热利用系统开发及试验分析

刘焕东 董小杨 张晋维 银铭强 郑文龙 赵越

潍柴动力股份有限公司 山东省潍坊市 261061

1 引言

燃料电池汽车具有零排放、效率高、续驶里程长和加氢时间短等诸多优势,是国家新能源汽车产业规划中的重要技术路线,其在重型商用车领域优势明显、发展前景巨大。将氢气作为能源,符合我国降低化石能源对外依存度、实现“3060 碳达峰碳中和”目标等能源体系转型的需要。2020 年9 月,财政部等五部门发布《关于开展燃料电池汽车示范应用的通知》,燃料电池汽车行业迎来快速发展期。截止2020 年底,我国燃料电池汽车保有量已达1 万台,燃料电池汽车相关技术的重要度越来越高。

以氢气作为燃料的质子交换膜燃料电池(PEMFC)具备效率高、环境适应性强、维护简单等优点,是目前最适合汽车使用的燃料电池类型。质子交换膜燃料电池运行平均效率约50%,这意味着其发电量和发热量基本相等甚至发电量(功率)会超过发热量,图1 是广州汽车集团股份有限公司测试的燃料电池发热量和电堆功率的曲线。

图1 电堆发电量与功率曲线

整车乘客舱在冬季需求有较大的采暖量,在北方寒冷地区这一采暖需求更加显著,当前燃料电池车辆在北方运营基本是沿用的纯电动车辆的取暖设施,即采用冷暖空调或者PTC 电加热方式,而取电的来源都是燃料电池系统,因此燃料电池车辆北方冬季运行时氢耗会大幅增加,表1 是北方北方某城市燃料电池公交车能耗/ 氢耗统计情况。如何结合整车采暖需求将燃料电池发热量回收利用是等效提高燃料电池效率并加快燃料电池商业化推广应用的重要手段。

表1 北方某城市燃料电池公交车能耗/ 氢耗统计

目前行业中对燃料电池热管理系统的研究较多,而燃料电池余热利用相关的研究还比较少,潘越课题组研究了基于燃料电池余热利用的能量管理策略,刘耐特课题组研究了基于余热利用的燃料电池客车能量模糊控制策略研究,上述课题主要是面向于仿真技术及控制策略的研究,对具体的余热利用方案结构、实际效果等方面没有深入研究。

为此,本文从实际应用角度出发,设计直暖和换热器两种方案将燃料电池余热用于整车采暖,并测试对比两种方案的采暖功率和实际效果,对将燃料电池余热用于整车采暖的相关技术研究与产品开发起到重要的支持和推动作用。

2 余热利用系统方案设计

燃料电池冷却液在双极板中流转,而双极板是燃料电池高压电传输的载体,为确保燃料电池汽车的高压绝缘性能,要求采用去离子防冻液,余热利用系统设计中需要考虑尽量减少向冷却液中释放离子。由于燃料电池系统内部化学反应需要稳定的温度环境,导致其要求冷却液入口温度保持在一个恒定的范围,一般要求正负不超过2℃,燃料电池余热利用系统需要首先保证此温度精准控制要求。燃料电池内部工作温度一般在70-80℃,冷却液温度也基本在这一范围,温度相对内燃机冷却液低,因此设计中要考虑液-气温差变小这一因素。在满足上述要求的情况下,燃料电池余热利用系统需要尽量提高余热利用功率并降低控制复杂度。考虑上述设计要求,项目组开发了直暖方案、换热器方案两套余热利用系统:

2.1 直暖方案

参考传统柴油车暖风方案,将燃料电池电池冷却液直接引入暖风系统,同时为满足燃料电池冷却液入口温度恒定的要求,需要增加一个电控三通阀来进行冷却液分配调节,继而实现燃料电池入口温度智能调控,方案原理见图2,电控三通阀见图3,暖风散热器见图4。

图2 直暖方案原理图

图3 电控三通阀

图4 暖风散热器

2.2 换热器方案

考虑原车暖风散热器可能会有较多离子析出,同时考虑减少防冻液使用和对原车暖风系统改动最小等因素,设计换热器方案,通过换热器实现热量的传递,而换热器内通过物理方式完全隔开燃料电池冷却液和水暖系统介质,方案原理见图5。

图5 换热器方案原理图

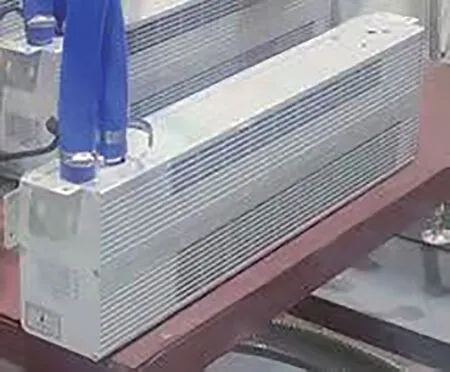

此方案中换热器是关键的部件,项目组结合车辆的需求设计一款换热器,热水侧换热功率≥20kW(热水侧150L/min,80 ℃,冷水侧30L/min,50 ℃),换热器如图6 所示。

图6 换热器

3 台架测试

为了验证换热器性能,首先对换热器本体台架测试:按照热水侧入口温度65 ℃、70 ℃、75 ℃、80 ℃,流量150L/min,冷水侧进水温度50℃下,测试换热器换热量。在此测试条件下,根据测试数据利用公式计算此时换热器换热量最大可达22.6kW。

Q w=0.0 6*V w*γ w*C p w* (t w 1-tw2)

Qw——暖风装置放热量,kW

Vw——热水体积流量,L/min

γw——热水的密度,kg/m

Cpw——热水的比热容,0.001163kW h/(kg·℃)

tw1——进水温度,℃

tw2——出水温度,℃

项目组分别针对直暖方案、换热器两种方案进行测试,测试按照模拟燃料电池冷却液出口处温度分别为65 ℃、70 ℃、75℃、80℃,在120L/min 流量条件下,环境温度为室温20℃,具体试验方案及照片如下。

3.1 直暖方案台架测试

利用试验台架模拟燃料电池,模拟余热利用直暖方案,试验方案和现场图片见图7。

图7 直暖方案台架测试示意图

3.2 换热器方案台架测试

利用试验台架模拟燃料电池,模拟余热利用系统直暖方案,试验方案和现场图片见图8。

图8 换热器方案台架测试示意图

4 试验结果与分析

经试验测试,台架出口冷却液温度80℃下,换热器方案中由于换热器内两路液体热量不能完全交换并且换热器对环境也有一定的热辐射损失,导致此方案对应的余热利用功率相对较低,为13kW;直暖方案余热利用功率可以达到16kW,比换热器方案高约23%。

5 结论

本文针对燃料电池余热利用系统设计了直暖和换热器两种方案,并对其分别进行试验验证及对比分析,根据结果分析可知两种方案余热利用功率均可以达到13kW 以上,余热利用效果明显,对降低燃料电池车辆冬季氢气消耗量继而降低整车运营成本有重要作用;并且直暖方案比换热器方案余热利用功率高约23%,但直暖方案需要增加电控三通阀并针对性开发相对较复杂的控制策略,综合成本较高,具体实车应用可结合本文数据并综合考虑成本等因素再做选择。