航空线束捆扎方法探析

沈一苇

(中国商用飞机有限责任公司民用飞机试飞中心,上海 200000)

近年来,随着民用航空器制造水平和设计理念的不断更新迭代、机载设备电子集成化程度不断提高,电传系统已经成为公认的主流发展趋势,随之而来的航空线缆使用量整机占比也在不断增加。

可见,在航空器维修行业中,与航空线缆有关的维修量与日俱增,线束捆扎方法的正确选择不仅为整机线束的美观、整洁性提供了保证,更为线束路径的走向及线缆本身的安全性提供了重要支持。目前,航空线束的维修已经有一套成熟且标准的规范,但实际操作中航空器维修人员往往会忽视用宏观的方法系统性地去总结各种捆扎方法的可行性和合理性。往往会因为时间压力或知识、技能不足导致维修技术水平差。

本文结合世界主流航空器制造厂商的规范性施工手册、国内航空器标准施工规范及航空器维修实际场景对常用的两种航空线束捆扎方法:捆扎线捆扎施工法、塑料拉带捆扎施工法进行总结与分析,为在实际场景中正确地应用捆扎方法进行工作,提供技术支持。

1 航空线束捆扎方法

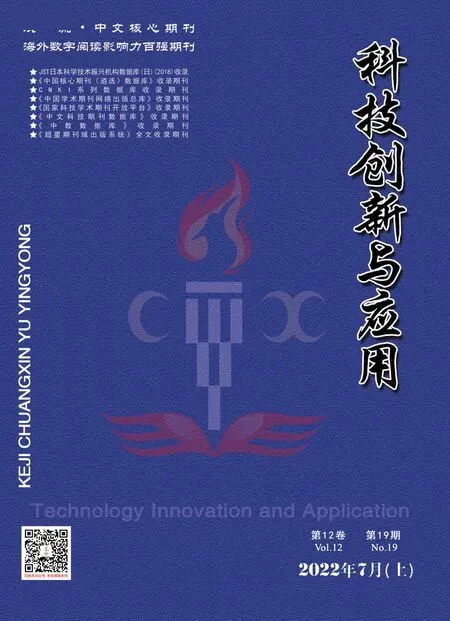

航空线束通常分为导线和电缆两类,如图1 所示。在实施航空线束捆扎时应主要考虑三点:一是航空线束本身的特性,主要是其耐高温性能和导线自身芯线的材质;二是航空线束的使用功能;三是航空线束铺设路径周围环境的特点,主要有增压区、非增压区、高温区、低温区、高振区、低振区[1]。航空线束捆扎方法有两种:一是捆扎线捆扎施工方法;二是塑料拉带捆扎施工方法。

图1 常用导线/电缆分类

1.1 捆扎线捆扎施工方法

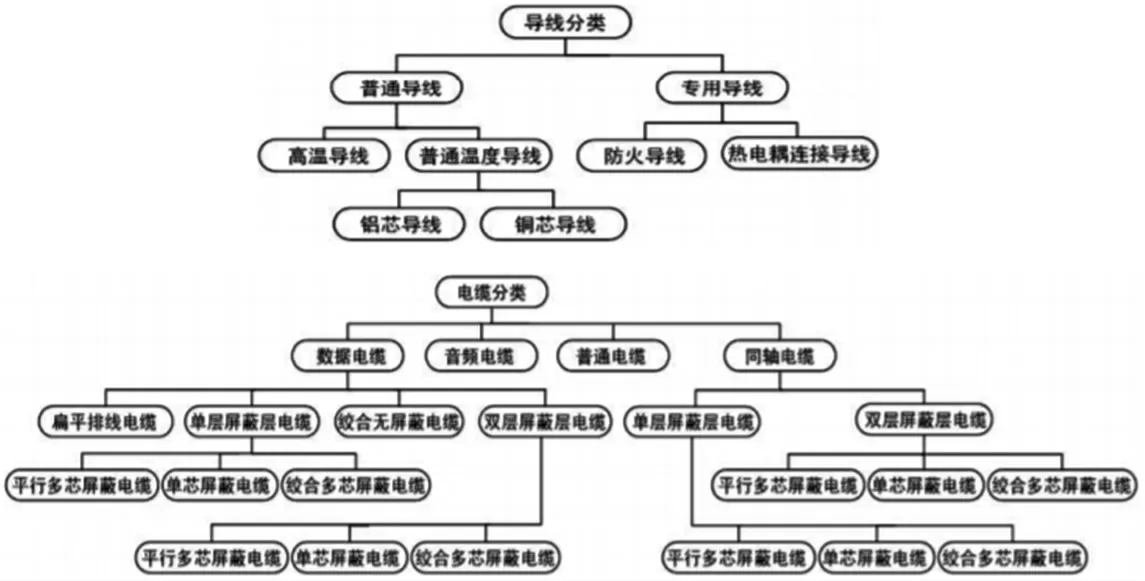

捆扎线同时兼顾两种功能:捆绑导线和用其自身不同颜色来区分不同作用的导线[1]。捆扎线的主要打结方法分为直角结、防滑直角结,如图2、图3 所示。进行施工前,应对捆扎线的适用件号及打结方法进行选择,首先应辨别使用区域,以某型客机为例,如图4 所示。制造厂家将客机分为3个区域:振动等级1、振动等级2、振动等级3,振动等级1 对应飞机增压区;振动等级2 对应飞机高振区;振动等级3 对应飞机高温高振区。该厂家规定件号为NSA8420-5、-7、-9、-10 的捆扎线作为不同高温区域适用的捆扎线,其最大可承受温度范围为-55~427℃。其次应确定捆扎线打结的方法,防滑直角结须使用在振动等级2、振动等级3 区域,直角结可以使用在振动等级1 区域。

图2 直角结

图3 防滑直角结

图4 某型飞机振动区域划分

通常在直角结或防滑直角结的捆扎施工中应保证两个结扣间的间距不超过50 mm,尽可能在导线直径的1.5 至2.5 倍之间。捆扎线留头约为8 mm,最长不超过12.7 mm。若需拆除捆扎线,应用剪钳剪去结扣避免线束的损伤。

1.2 塑料拉带捆扎施工方法

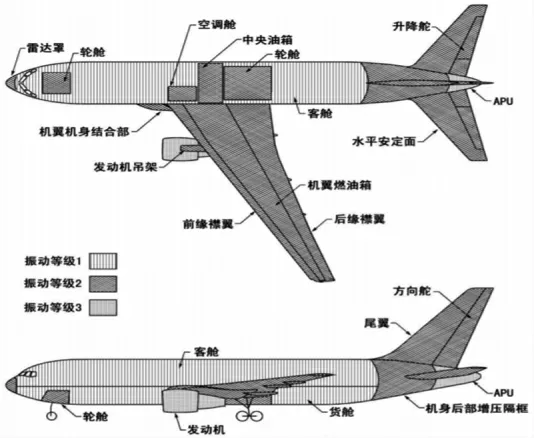

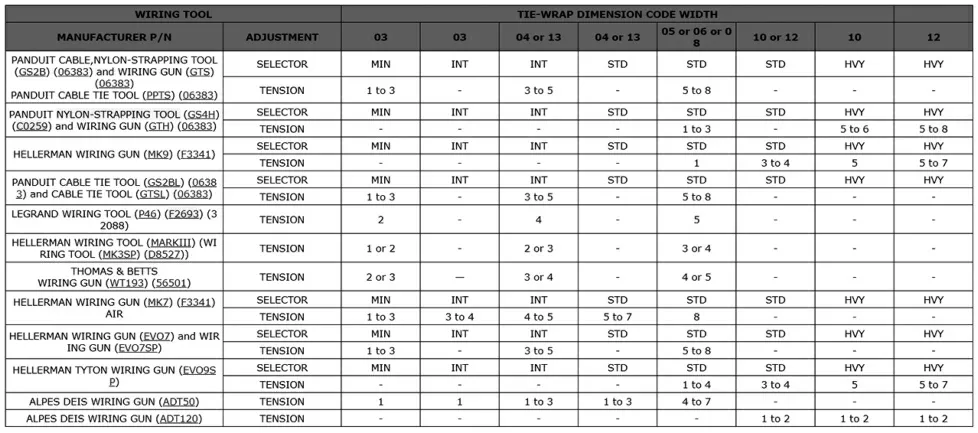

塑料拉带的使用范围通常仅限于图4 所示振动等级1 的增压区域,对于标准件号为NSA935401 的塑料拉带其可承受的工作温度为-55~135℃。塑料拉带自身颜色同样能用于区分不同导线所处机身位置,如在燃油箱附近使用拉带时为便于观察须用红色拉带,线束末段仅能使用黑色、海绿色或自然色拉带。用塑料拉带进行捆扎施工时应尽可能与拉带枪配合使用,进行施工前应首先确认线束直径,线束直径与拉带的长、宽尺寸对应关系如图5 所示。其后,根据已知的拉带长、宽尺寸找到对应的拉带件号。施工时应正确的调节拉带枪拉力,拉带件号与拉带枪拉力调节代号的对应关系如图6 所示。在不易于接近的地方,也允许手动的收紧拉带。

图5 线束直径与塑料拉带长宽尺寸对应关系截图

图6 塑料拉带件号与拉带枪拉力调节代号的对应关系截图

通常塑料拉带的间距可以参考捆扎线捆扎施工方法[2],多线束一同捆扎时,原始线束上不应使用拉带捆扎。在用拉带枪或者剪钳剪断塑料拉带末端时必须确保拉带末端与拉带结平齐,避免因外露的末端造成导线损害,施工完成后拉带结指向飞机外侧。若需拆除拉带,需使用专用拆除工具或使用剪钳在拉带结侧面进行拆除,避免线束的损伤。

2 两种航空线束捆扎方法的特点

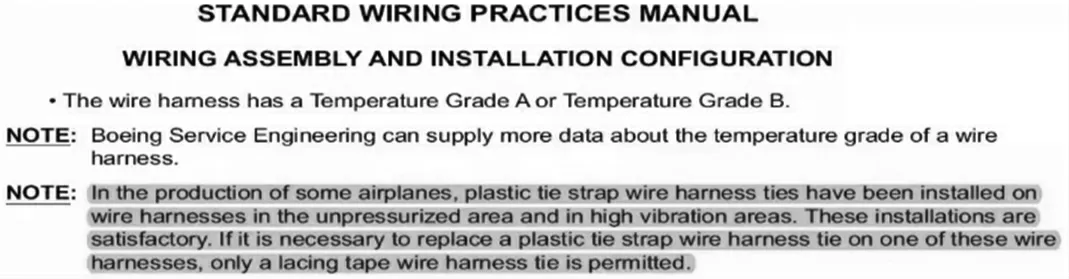

在航空器维修实践中发现,某型客机在主起落架轮舱上壁板区域批量使用了蓝色塑料拉带,这似乎与航空线束捆扎规范相悖。该客机出厂年份新,未有过轮舱区域的线束维修记录。在查证该机型标准线路施工手册中发现,制造厂商对于该情况的注释,如图7 所示(译):在一些飞机的生产中,塑料拉带已经被用于非增压区和高振动区的线束捆扎。这些应用的结果是令人满意的。但若有必要替换这些已经捆扎在线束上的拉带时,只可以使用捆扎线进行捆扎[3]。该手册中的注释佐证了该航空器制造厂商正在试图将塑料拉带用在更广泛的区域,下文从捆扎线与塑料拉带的应用特点进行阐述,分析其利弊。

图7 某航空器制造厂商手册注释

2.1 捆扎线应用特点

捆扎线按线头区分为矩形和圆形[3]。矩形捆扎线可以做到更小的宽度和厚度值,适用于更小的线号。捆扎线材质通常为PTFE(聚四氟乙烯)、PA6.6(聚己二酰己二胺)和玻璃纤维等。以PA6.6 为例,其俗称尼龙6.6,热树形树脂,由己二酸和己二胺缩聚制成。优点是耐磨、耐热、电绝缘性能好。缺点是易溶于间苯甲酚[4],同时在实际操作中不能兼顾防滑特性。

在实际使用过程中,捆扎线的应用场景广泛,适用于高温、高振的环境,同时也可以对非增压区域的线束进行捆扎,能满足复杂环境下的线束敷设要求。对于维修人员来说通常需要4个课时的理论培训与8~16个课时的实践培训才能进行操作[1],不同个体对使用捆扎线进行维修工作的结果也不尽相同,主要在于打结的力度不一致所造成的结扣松脱或滑动、结扣间距不规范造成的线束整体松散等。由于捆扎线本身的材质特性也常会由于飞机液压油、滑油、燃油的侵蚀造成腐烂、松脱。目前只有通过定期或按需的目视检查法才能尽早发现其偏离适航标准的情况。同时也间接对维修人员的技能提出更高的要求。

2.2 塑料拉带应用特点

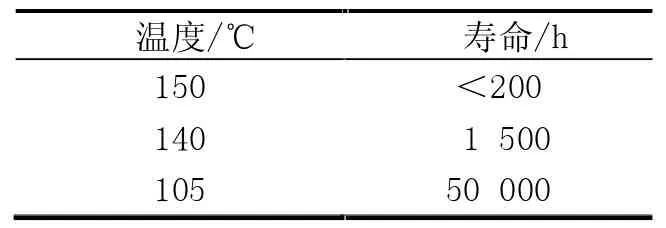

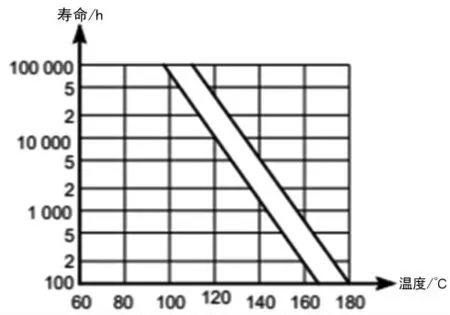

塑料拉带的材质主要是固化后的PA6.6(聚己二酰己二胺)[3],其基体材质的特性与捆扎线的PA6.6 基本相同。需要特别注意的是,塑料拉带在特定温度下有使用寿命的限制,如图8、表1 所示。飞机达到100℃以上的区域主要集中在APU 舱、空调舱、高压气源主管路、刹车组件等区域附近,这些高温区大多也是高振区通常不会允许塑料拉带的使用。但在特殊情况下,或在使用塑料拉带时的周围组件工作温度可能达到100℃时,就不得不考虑温度对于其本身使用寿命的影响。特别是在150℃时,塑料拉的使用寿命小于200 h,这在商用飞机频繁飞行的今天是不可接受的。

表1 塑料拉带不同温度下与其使用寿命的对应关系

图8 塑料拉带温度特性

而在实际维修过程中,塑料拉带的使用便捷,选择不同长度的拉带就可以满足不同直径线束的捆扎要求。同时,塑料拉带也更能满足现代民用飞机标准化维修的理念,不会因为人的差异导致维修质量偏差。也正因为其使用方法简单决定了对培训的要求不高,即经过标准化手册或者短时间的培训后维修人员便能操作。

2.3 两种航空线束捆扎方法的比较

可见,捆扎线和塑料拉带的基体材料互有共通性,但是因两者对本身硬度、成型性的要求不尽相同,使得塑料拉带的使用寿命更容易受温度影响。

而从人为因素的角度分析航空线束的捆扎属于重复性工作,长时间从事重复性工作容易使人产生麻痹大意、自满的情绪[5]。继而突破瑞士奶酪模型中不安全行为前兆的界限最终可能成为引发事故的诱因之一。相较于两种捆扎方法,塑料拉带捆扎施工因为有专业器材(拉带枪)的辅助,在确保人员培训完善的前提下,由于人为因素导致不良后果的可能性更低。

综上所述:

(1)塑料拉带的使用便捷,相比捆扎线捆扎方法工作效率更高。

(2)塑料拉带对维修技能的要求低,受维修人员维修水平的影响小,维修质量差异性更小。

(3)塑料拉带对高温敏感,使用环境受到限制。

(4)塑料拉带的材料成本高,通常需要与拉带枪配合使用,一定程度上也增加了维修成本。

不过有理由相信在中国建设航空强国的大背景下,伴随着全球航空工业基础能力不断发展和提高,塑料拉带的基础材质及高温敏感特性也会随着科学技术的跃升而不断的更新迭代,从而使得更多航空器制造厂商愿意尝试使用塑料拉带替代传统捆扎线,以获得更稳定的维修质量和更高的维修效率。

3 结束语

本文依据航空器制造厂商提供的维修手册、国内维修规范为基础,浅析航空线束两种不同的捆扎方法及其实际应用,为航空器维修中线束捆扎工作做出总结,梳理了针对飞机不同区域进行线束捆扎时的工作思路。为国产飞机机载试验设备线路互联中遇到的线束捆扎问题提供一定的理论支撑,并在飞机上难以正常接近的工作区域能否按偏离程序执行线束捆扎施工提供辅助的辩证依据。