基于超小GRIN 光纤镜头的MEMS 光纤声传感器及性能测试方法

王 驰,陈 伟,孙建美,郑园成,陈斐璐

(上海大学精密机械工程系,上海 200444)

1 引 言

光纤声传感器具有体积小、灵敏度高、抗电磁干扰等特点,在油井防爆、狭长管道气体泄漏检测和高频变压器异响检测等特殊领域有着广阔的应用前景。近年来国内外研究人员在光纤声传感器研究方法和应用方面展开了大量研究。2009 年,王永杰等[1]研制了一种基于Michelson干涉仪的光纤声传感器,用于直升机的探测;2011 年,Wang 等[2]研制了基于膜片式非本征法布里-珀罗干涉仪(EFPI)光纤声传感器的光声光谱仪,用于乙炔等气体检测;2012 年,Sun 等[3]研究了一种多模+单膜+多模结构的光强耦合结构的光纤声传感器,用于声波的隔体探测;2014年,天津大学的赵鹏、刘铁根等[4]利用D 型毛细管研制了用于水升华器检测的超小尺寸光学声振动传感器,并在此基础上,研发了4 通道EFPI 声振动传感系统[5];同年,安徽大学的Xu 等[6]研制了一种基于纳米银膜的光纤声传感器,动态压力灵敏度达到160 nm/Pa;2018 年,Li 等[7]研发一种基于铝聚酰亚胺膜片的耐高温光纤声压传感器,并采用了结合Mach-Zenhnder 和Sagnac 干涉仪的混合解调结构。

光学相干层析(Optical Coherence Tomography,OCT)是一种结合低相干干涉仪和共焦显微技术的光学层析成像技术。OCT 系统的核心是一台Michelson 干涉仪,具有高的空间分辨率和灵敏度,可用于微位移、微振动的测量,福州大学的钟舜聪等对此做了大量研究[8-10],但其研究的OCT 系统样品臂为空间离散型,体积大,无法用于微深孔探测。作者课题组在研究超小自聚焦(GRIN)光纤镜头多年工作的基础上[11-13],将其集成到光纤型扫频OCT 系统的样品臂上并搭建了光纤扫频OCT(Swept Source Optical Coherence Tomography,SS-OCT)测振系统[14],以纳米位移台为待测目标进行了振动实验测量,验证了该集成化光纤型SS-OCT 测振系统的可行性。

将微机电(MEMS)技术与光纤传感技术相结合的MEMS 光纤传感器是近年发展起来的新型传感检测技术[15-19],采用MEMS 工艺可以加工出厚度为纳米级别、性能优异的敏感膜片,对于膜片式光纤声传感器的进一步微型化与灵敏化有着巨大研究前景。本文在课题组前期研究超小GRIN 光纤镜头和SS-OCT 测振技术的基础上,将超小GRIN 光纤镜头与MEMS 膜片结合构成新型MEMS 光纤声传感器,并与光纤型SSOCT 解调技术有机集成,研究基于光纤型SSOCT 解调系统的MEMS 光纤声传感器及其性能测试方法。通过对MEMS 光纤声传感器进行建模和数值分析,设计并研制基于超小GRIN 光纤镜头的MEMS 光纤声传感器样品,搭建基于光纤型SS-OCT 解调技术的传感器性能检测系统,进行实验测试以验证传感器及性能测试方法的有效性。

2 MEMS 光纤声传感器的建模与数值分析

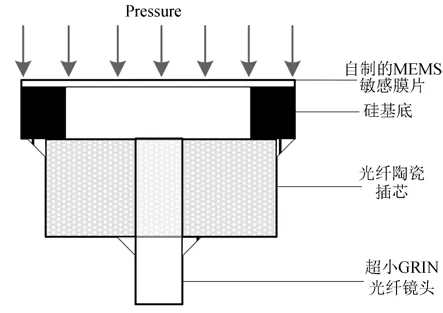

本文研究的MEMS 光纤声传感器的模型结构如图1 所示。设计的MEMS 敏感膜片采用“金薄膜+二氧化硅层+氮化硅层”的复合薄膜结构,直径为1.6 mm,厚度为3.3 μm。传统的单二氧化硅层薄膜易产生压应力,多次使用后薄膜表面容易起皱并影响传感器的测量精度。氮化硅材料具有强度高、硬度大、尺寸稳定等优点,易产生拉应力,杨氏模量远高于二氧化硅,是一种性能优异的非氧化陶瓷材料。采用二氧化硅与氮化硅双层复合结构不仅保证了薄膜的平整性和强度,而且可大幅度提高薄膜传感器多次使用后的测量精度,通过对薄膜表面溅射金进一步增强MEMS 薄膜表面反射光的能力。光纤陶瓷插芯用于固定超小GRIN 光纤镜头,并且易于用来调节与MEMS 薄膜间的距离。

图1 传感器结构示意图Fig.1 Schematic diagram of the sensor structure

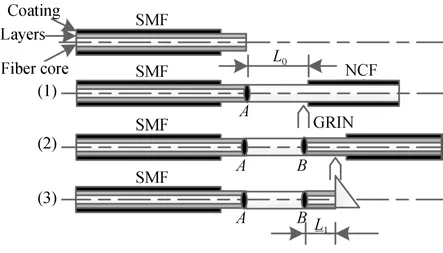

超小GRIN 光纤镜头模型如图2 所示,是由单模光纤(SMF)、无芯光纤(NCF)、自聚焦光纤(GRIN)依次熔接而成。单模光纤与样品臂尾纤熔融连接,具有传光作用;无芯光纤是一种折射率均匀的光纤,光束在其中自由传输可起到克服单模光纤模场直径小的作用;GRIN 光纤是一种折射率渐变光纤,具有自聚焦作用,对来自无芯光纤的光束聚焦输出。超小GRIN 光纤镜头具有聚焦性能好、体积小、易于集成化等优势,可在实现传感器小型化的同时,提高传感器的光学干涉信号强度,进而提高传感器的灵敏度。

图2 超小GRIN 光纤镜头模型Fig.2 Model of ultra-small GRIN fiber probe

MEMS 薄膜的力学模型可以看作是材料匀质、线性、各向同性的弹性体圆形薄膜,在外圆周完全固定的边界条件下表面承受均匀分布的压力P,当薄膜的中心位移量较小时(通常指位移量小于薄膜厚度的30%)膜片中心挠度与压力关系可近似为线性方程[20]:

其中:r为薄膜半径,ν为泊松比,E为杨氏模量,h为薄膜厚度,P为外界压力。

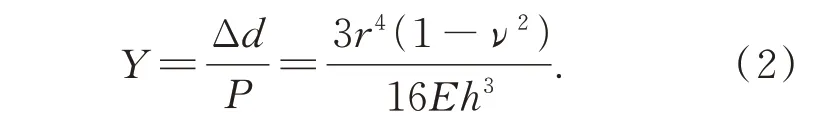

测量灵敏度Y为:

可见传感器的压强灵敏度与敏感膜片的半径4 次方成正比,与膜片厚度的3 次方成反比,在膜片材料选定后,压强测量灵敏度由膜片厚度和半径大小决定。

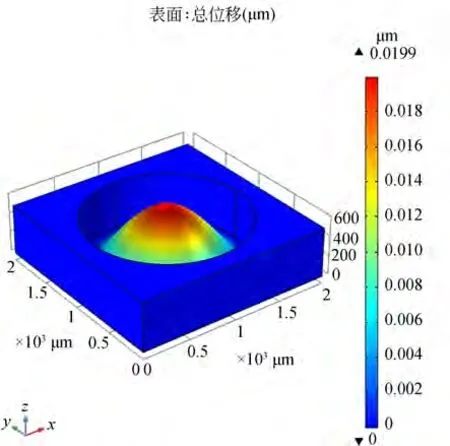

对于二氧化硅材料,E为70 GPa,ν为0.17,h1为3 μm。对于氮化硅材料,E为250 GPa,ν为0.23,h2为0.3 μm。r取800 μm,施加1 Pa的压力,用Comsol仿真软件进行复合薄膜的压力分析,结果如图3所示,图中不同颜色代表不同形变量。

图3 MEMS 膜片压力仿真结果Fig.3 Pressure stimulation results of the MEMS sensitive membrane

图4 为薄膜组件沿x轴向的压力形变量与位置关系图。根据图3 和图4,圆薄膜中心形变量最大,数值为0.019 94 μm,即薄膜的压力灵敏度为19.94 nm/Pa。

图4 薄膜形变量与位置关系图Fig.4 Relationship between form and position

3 MEMS 光纤声传感器的制作

超小GRIN 光纤镜头是MEMS 光纤声传感器的关键器件,采用文献[11]的研制系统和方法进行样品制作,其具体熔接切割步骤如图5 所示,先将单模光纤熔接上无芯光纤;然后以第一个熔点A为起点,切割一定长度的无芯光纤;最后再熔接GRIN 光纤,以第二个熔点B为起点切割一定长度的GRIN 光纤。

图5 超小GRIN 光纤镜头的研制Fig.5 Development process of ultra-small GRIN optical fiber lens

MEMS 薄膜衬底选用4 英寸双面抛光硅晶片,硅晶片是微纳加工中常用的一种衬底材料,微纳加工工艺成熟,一张4 英寸的硅晶片可以一次性加工多张薄膜组件,加工成的多尺寸薄膜如图6 所示。考虑到光学元器件对材料性能的极致要求,MEMS 薄膜组件二氧化硅层采用热氧化二氧化硅,生成的二氧化硅层比较致密,无需进行高温退火,而且氧化层生成速度较慢从而容易控制二氧化硅层厚度。利用氮化硅和二氧化硅的复合结构以提高传感器薄膜性能,利用陶瓷插芯调整超小GRIN 光纤镜头与MEMS 薄膜之间的距离。

图6 MEMS 薄膜照片Fig.6 Photos of the MEMS film

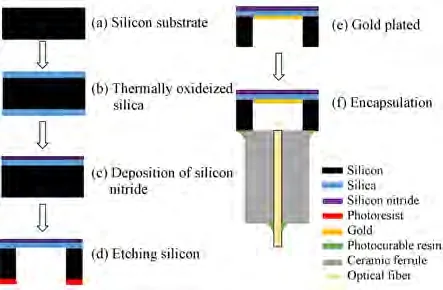

MEMS 光纤声传感器的具体制作流程如图7 所示,具体步骤为:(1)准备底材料为双面抛光的4 英寸、厚度为0.5 mm 的硅晶片(图7(a));(2)晶片两面热氧化以生成厚度3 μm 的二氧化硅层(图7(b));(3)去除掉底部二氧化硅层并在正面用等离子体增强型化学气相沉积(Plasma Enhanced Chemical Vaper Deposition,PECVD)技术生成300 nm 的氮化硅层(图7(c));(4)在底面硅层旋转涂覆正光刻胶膜(PR),掩膜板曝光成两端特征,采用深反应离子刻蚀(Deep Reactive Ion Etching,DRIE)对硅层进行刻蚀直至二氧化硅停止层(图7(d));(5)用氧等离子刻蚀,对光刻胶进行干法剥离,在内层溅射上一层厚度约为30 nm 的金膜(图7(e));(6)在光学显微镜下将超小GRIN 光纤镜头插入陶瓷插芯中,保持出射端面与陶瓷插芯齐平,用光固化树脂对陶瓷插芯与光纤进行固定并完成封装(图7(f))。

图7 传感器制作流程Fig.7 Manufacturing steps of the sensor

制作封装的MEMS 光纤声传感器头部如图8 所示,选用的MEMS 膜片直径为1.6 mm,镜头端面与膜片距离为500 μ m,传感器头部长度为10 mm,直径为2 mm。

图8 传感器头部图Fig.8 Image of the sensor head

4 MEMS 光纤声传感器的性能检测方法

利用上述方法研制的MEMS 光纤声传感器样品,构建如图9 所示的基于SS-OCT 解调系统的MEMS 光纤声传感器性能检测方法模型。从扫频光源发出的光经分束器传输至样品臂和参考臂,在样品臂中光束经超小GRIN 光纤镜头进行聚焦输出,当外界声音信号传递到膜片上时,MEMS 膜片发生振动,携带声音振动信息的反射光耦合进入超小GRIN 光纤镜头并传输至光纤耦合器。在参考臂中,由平面反射镜返回的光耦合进准直器也传输至光纤耦合器。样品光和参考光在光纤耦合器中干涉,依次经光电平衡探测器和高速数字采集卡,在计算机中进行显示与分析处理。

图9 基于SS-OCT 解调系统的传感器性能检测模型Fig.9 Sensor performance detection model based on SSOCT demodulation system

在扫频OCT 中,利用平衡光电探测器和数据预处理技术,滤除原始干涉信号中的直流项和自相关项,对有效干涉信号进行等波数采集提取,余下的有效光电流干涉信号为:

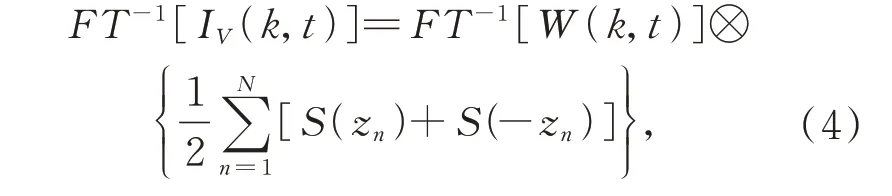

其中:I0(k)为入射光强度,rR为平面镜反射率,rSn(k)为样品第n层的反射率,与入射光有关,Δn(t)为样品第n层返回光与参考光的光程差。根据维纳-辛钦(Wiener-Khinchin)定理:一个信号的功率谱密度就是该信号的自相关函数的傅里叶变换,对此干涉光谱数据进行傅里叶变换,即可实现从波数空间到深度空间的转换[19]。其傅里叶变换表达式如下:

其中:W(k,t)是光源的功率谱函数,S(zn)是样品深度为zn的位置返回光的幅值,S(-zn)是S(zn)的共轭项。

MEMS 薄膜反射光与参考光的光程差为Δ(t),调整参考光路使此时薄膜位于零光程差处,薄膜振动情况下,其绝对振动位移Δd会发生变化,Δ(t)=2nΔd。n为腔内介质的折射率(空气中n=1),所以得到有效干涉光强表达式为:

当信号发生器发射一个固定频率与振幅的正弦声音信号时,声波波动引起大气压强的变化,声压随时间做稳态的简谐振荡变化,瞬时声压表达式为:

其中Pa为振幅即是峰值声压。将式(1)、(6)带入(5)中可得:

由式(7)可得,固定信号发生器发射正弦声波引起薄膜激励振动,每个时间点各自对应着一个干涉信号。根据维纳-辛钦定理,将这个干涉信号进行傅里叶变换,即可实现波数空间到深度空间的转换,就能得到相应时间点的位置信息。记录一段时间的干涉信号,将对应时间点的位置信息连成曲线便是薄膜的振动位移曲线。对薄膜振动时域信号进行频谱转换就可以得到膜片振动频率和在该频率下的振动幅值。膜片振动频率即是声音源的振动频率信息,振动幅值即为薄膜中心点最大挠度,即最大形变量。

5 实验测试结果与分析

基于上述分析,搭建如图10 所示的测试系统,主要有扫频光源(HSL-20-50-B)、信号发生器(RIGOL-DG812)、音箱(IBASS-M10D)、光纤耦合器、光纤环形器、位置调整平台、MEMS 光纤声传感器、标准声级计、准直器、平面反射器、滑动导轨、光电平衡探测器(PDB470C-AC)、高速采集卡(ATS9870-003)和计算机等。工作方法为:由扫频光源发出的光经过分束器,一束进入参考臂,一束进入样品臂中。进入样品臂中的光传输至超小光纤镜头,经过超小光纤镜头垂直入射到镀金的MEMS 膜片上,反射光耦合进入超小光纤镜头传输至光纤耦合器。进入参考臂的光照射到平面镜上,返回的光和MEMS 膜片反射的光在光纤耦合器处发生干涉。当信号发生器发出一定频率正弦波驱动音箱发声引起薄膜振动,带有振动信息的干涉信号将发生变化并由光电探测器接收,再通过数据采集卡采集传输至计算机进行分析处理。声压调节系统由信号发生器、扬声器、标准声压计构成,其中通过调节信号发生器输入电压,经扬声器输出得到不同声压的声音信号,标准声压计用于测试校准MEMS 光纤声传感器在该条件下所受外界声压值的大小,用于MEMS 光纤声传感器的灵敏度标定。

图10 MEMS 光纤声传感器性能测试系统Fig.10 Performance test system of MEMS optical fiber acoustic sensor

5.1 单频声波信号测试实验

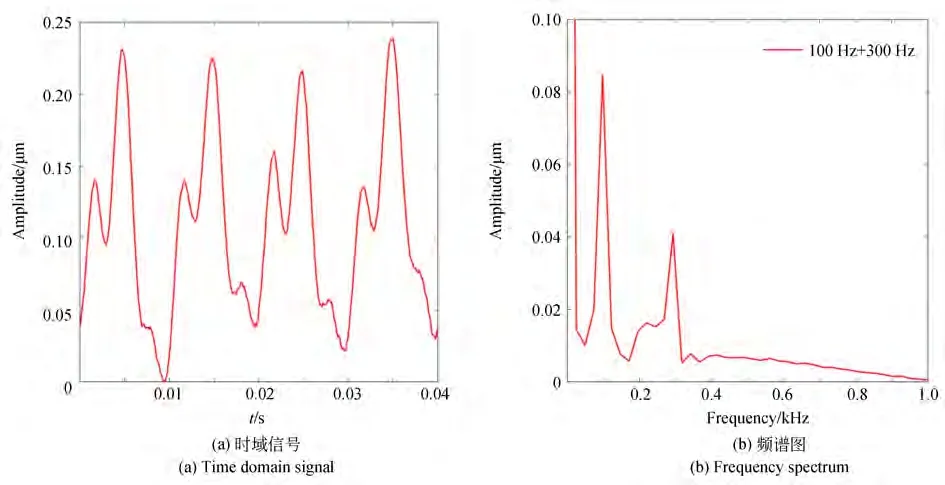

为了探究研制的MEMS 光纤声传感器和SS-OCT 解调系统对单频声波信号的响应性能,调整信号发生器输入一个电压2.0 V、频率300 Hz的正弦波,进行单频测试实验。实验结果如图11所示,图11(a)为所测时域信号,图11(b)为经过FFT 的功率密度图像,得到信噪比(SNR)为44.1 dB,信噪比较高。保持电压不变分别输入频率1 kHz、2 kHz、3 kHz 和4 kHz 的正弦声波,实验得到频谱图如图12 所示。由实验结果可得,传感器可以有效地探测不同频率的单频声波信号。

图11 声音频率为300 Hz 下的单频测试Fig.11 Single frequency test under 300 Hz acoustic frequency

图12 单频响应频谱图Fig.12 Single frequency response spectrogram

5.2 混频声波信号测试实验

为探究该传感器对混频声波信号的响应能力,在实验室条件下,分别进行双频和三频声波信号测试。调节信号发生器输入一个电压为2.0 V,频率为100 Hz+300 Hz 的混频声波信号,对传感器进行混频测试实验,实验结果如图13 所示,图13(a)为所测时域信号,图13(b)为对应频谱图。

图13 100 Hz+300 Hz 双频测试Fig.13 Test under 100 Hz and 300 Hz mixed frequency

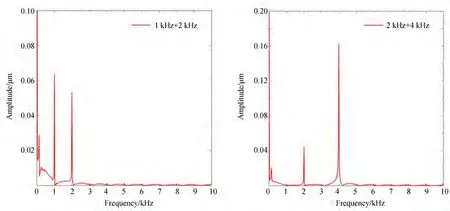

保持输入电压不变,调节信号发生器分别输入1 kHz+2 kHz,2 kHz+4 kHz 双频声波信号,实验得到频谱图如图14 所示。

图14 双频信号频谱图Fig.14 Frequency spectrum of dual-frequency signal

保持输入电压不变,调节信号发生器输入2 kHz+3 kHz+4 kHz 三频声波信号,实验得到频谱图如图15 所示。

由上述混频实验可以得到,自行研制的声传感器能够实现至少三个频率的多频声波信号的同时探测。由图14 和图15 可以看出,在输入信号为高频混合声波信号时,都会在100 Hz 左右出现微弱杂频,这可能是高频混波状态下,该音箱存在的固有发声限制而导致低频段微弱杂音的出现。

图15 2 kHz+3 kHz+4 kHz 三频信号频谱图Fig.15 Frequency spectrum of tri-band signal under 1 kHz,2 kHz and 3 kHz mixed frequency

5.3 频率响应测量实验

传感器频率响应特性是MEMS 光纤声传感器的一个重要指标,频率响应特性曲线的好坏也直接反应了传感器性能的优劣。保持信号发生器输入电压2.0 V 恒定,调节信号发生器输入信号频率,以100 Hz 为间隔在0~5 kHz 进行了频响测试,实测频响特性曲线如图16 所示。

由图16 可以看出,自制的MEMS 光纤声传感器频率响应主峰在4.2 kHz 左右,频率响应范围为50 Hz~4.5 kHz,在50 Hz~1 kHz 频段,响应较为平坦,可用于该频段下的声音测量。

图16 频率响应特性曲线Fig.16 Frequency response characteristic of the sensor

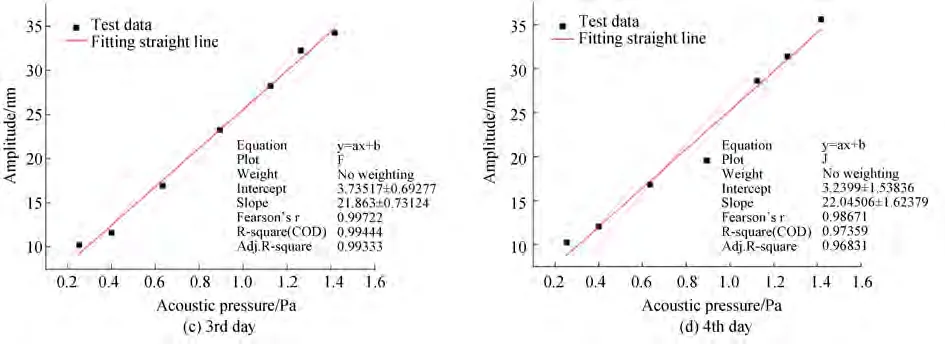

5.4 声压灵敏度测量实验

声压灵敏度反映了MEMS 光纤声传感器在某个频率下对声压变化的响应能力。固定信号发生器频率为300 Hz,以0.2 V 为间隔,调节电压从0.2 V 到1.4 V,用标准声压计记录测得声压值,连续4 天测量记录数据,结果如表1,MEMS 光纤声振动传感器声压灵敏度拟合直线,如图17 所示。

图17 光纤声压传感器声压响应性能Fig.17 Acoustic pressure response performance of the optical fiber acoustic pressure sensor

表1 传感器声压灵敏度Tab.1 Sound pressure sensitivity of the sensor

从图中数据可以看出,当声压不断增大时,薄膜振动幅值随之增大,在薄膜形变量的30%(1 μm)内,MEMS 光纤声传感器具有良好的线性响应性能。对连续4 天测试的数据进行线性拟合可以得到其线性度分别为99.43%、99.36%、99.44%、97.36%,平均线性度为98.97%,线性拟合斜率即传感器的声压灵敏度分别为21.80 nm/Pa、20.80 nm/Pa、21.86 nm/Pa、22.05 nm/Pa,平均声压灵敏度为21.63 nm/Pa,拟合直线的表达式为y=21.63x+3.51。声压灵敏度21.63 nm/Pa 与仿真值19.94 nm/Pa 基本一致,误差主要来源于膜厚加工精度与MEMS 薄膜中心对准精度。

5.5 系统稳定性实验

系统是否稳定决定了测试数据的准确性,也决定着传感器的可重复性。在实验室条件下测试无声信号输入时的系统静态稳定性,结果如图18 所示。频谱图平坦无凸起,振幅强度接近零值。这表明无声音信号输入时,系统静态稳定性良好,所测结果为系统器件工作中自带的电流与噪声误差。

图18 无声音信号输入的频谱图Fig.18 Frequency spectrum without signal input

系统动态稳定性可用重复性偏差来表征,重复性标准偏差S通过极差法计算。调节信号发生器,保持输入电压恒定,频率为300 Hz,连续15次测试声压为2 Pa 下振幅强度。实验得到最大幅值为0.051 μm,最小为0.040 μm,该条件下的重复性标准偏差为[21]:其中:R为多次实验测量结果的极差,即最大值与最小值之差;C为极差系数,因为测量次数为15 次,C=3.47。根据上述静态与动态稳定性实验可得,所搭建的基于SS-OCT 解调系统的MEMS 光纤声传感器性能检测系统稳定,可用于声音信息的重复采集。

6 结论与展望

本文研究了一种基于超小GRIN 光纤镜头的MEMS 光纤声传感器,并研究了基于SS-OCT解调系统的MEMS 光纤声传感器性能测试方法,通过实验测量验证了所研究的传感器及性能检测方法的可行性。在给定实验条件下,对不同声压与频率的单频、混频声信息进行测量,结果表明该传感器可以对单个或多个声波信号产生良好响应,传感器频响范围为50 Hz~4.5 kHz,在频率为300 Hz 时传感器声压灵敏度为21.63 nm/Pa,信噪比(SNR)为44.1 dB,线性度为98.97%,重复性标准偏差为0.003。结果表明,所研究的MEMS 光纤声传感器及性能测试方法具有可行性。

尽管本文验证了所研究的MEMS 光纤声传感器及基于SS-OCT 性能检测方法的可行性,但目前还存在传感器灵敏度较低等问题,今后将通过采用更优的MEMS 加工工艺、制作纳米级别厚度的薄膜、适当增加薄膜直径和优化封装工艺等方法进行改进。