空间相机碳纤维薄壁筒式主次镜支撑结构

宋训鹏,龚小雪,张 雷,袁 健,杨云飞

(长光卫星技术股份有限公司,吉林 长春 130102)

1 引 言

空间遥感相机在对地观测、太空探索等领域具有重要的科学和军事意义,随着航天技术的发展和用户对高分辨遥感产品日益增长的需求,大口径、长焦距相机以其高分辨成像特性已成为空间相机的重要发展趋势[1]。目前国际上大口径遥感相机广泛采用同轴三反光学系统[2],此种系统中主、次镜相对位置的变化对相机成像质量影响很大,而大口径、长焦距相机主次间隔大的特点又使得主次镜支撑结构的设计难度进一步增加。因此,如何合理地设计主次镜支撑结构,使其既能够满足光学设计要求又能够适应空间相机严酷的力学环境,是一个值得深入研究的问题[3]。

目前,空间相机常采用的主次镜支撑方案主要有单层桁架式、多层桁架式、筒式及筒式+杆组合式等。单层桁架式支撑方案将单杆受弯特性转化为多杆受拉,采用碳纤维桁架杆进行搭接,工艺成熟且可靠性高,但外包络大,内部需要额外添加一层遮光罩,安装工艺复杂,且整体重量偏大,一般用于中型相机,如美国HiRISE[4]望远镜(口径0.5 m)。多层桁架式方案即在单层桁架结构基础上增加桁架结构层数,弥补了单层桁架结构随焦距增加而导致的挠度过大问题,适用于更大口径长焦距相机,如美国的Hubble[5]空间望远镜(口径2.4 m,主次间距4.5 m)、光机所李志来[6]等人研制的长焦距空间相机(口径1.125 m,主次间距2.63 m)。筒式方案具有刚度大、包络小、兼具遮光等特点,碳纤维材料的筒式结构,质量轻且工艺日趋成熟,在空间相机中得到普遍应用,通光口径从0.4 m 到1.4 m 不等,如美国的Worldview4[7](口径1.1 m)、KEPLER[8]望远镜(口径1.4 m)和韩国的Kompsat 3/3A[9](口径0.8 m)等。筒式+杆组合式方案[10],下部为筒式结构,上部为数根支杆对心向上,筒与杆相对高度可根据载荷条件进行调节,此类结构轻量化率高,但整体刚度偏差,适用于中小型相机。

本文基于大口径、长焦距相机特点,以某型号同轴光学系统相机为研究对象,首先对主次镜支撑基结构形式进行了选择,随后依照筒式基结构特点对关键组部件进行详细设计及分析选型。接着根据碳纤维铺层可设计性,对支撑结构进行了关键尺寸—铺层厚度—铺层角度的迭代优化及工程分析。最后利用自准直测量方法,验证了结构的静力学特性和稳定性,通过力学环境试验,检验了工程分析结果的正确性。

2 设 计

2.1 结构材料的选择

相机采用同轴三反光学系统,主、次镜间距为1 500 mm,为保证优异的光学系统静态传函,要求主、次镜相对位移变化量小于10 μm,相对角度变化量小于7.2″。同时,为克服火箭发射阶段动力学输入对相机的影响,一般要求相机整机基频大于70 Hz,考虑主背板及各处连接关系对基频的影响,要求主次镜支撑结构一阶固有频率大于100 Hz。

由于相机口径大、焦距长,主、次镜间距较大,若采用一般金属材料,相机在温变工况下次镜相对主镜轴向刚体位移将难以控制。若增设次镜调焦机构,则造成系统前端重量增加,相机一阶频率下降,不利于提高空间相机的轻量化和动力学刚度。

碳纤维复合材料具有密度小、比刚度高,同时具有单方向弹性模量和热胀系数可设计等特点,已在航天相机中得到广泛应用[11]。通过不同的铺层设计和加工工艺成型,可充分发挥支撑结构各部位结构刚度特点,同时得到较低的轴向热胀系数,符合大口径、长焦距相机主次镜支撑结构的设计特点。

常用的碳纤维牌号主要有T 系列和M 系列,T 系列作为高强度牌号广泛应用于遮光罩、光阑等部件,而相机主承力结构通常采用高模量的M系列。从性能和价格等多方面考虑,本文选用M40J 作为主次镜支撑结构的材料,其单层板的材料属性如表1 所示。

表1 M40J 单层板材料参数Tab.1 Single-layer board material parameters of M40J

2.2 主次镜支撑基结构形式的确定

筒式基结构相较于单层桁架式和双层桁架式基结构,具有包络小且无需额外遮光组件等优势。同时桁架式基结构装配过程中需借助精密的装配工装来保证其并联式结构的无应力装配,装配过程复杂且周期较长;而筒式基结构中工装仅用于打定位销孔,工装精度要求较低,仅需一定精度的定位销孔和带肩螺钉即可完成装配,装配周期短且更容易控制装配应力。

相较于筒+杆组合式结构,筒式基结构次镜支撑梁跨度更小,整体刚度更高,在较大口径系统中力学特性要明显优于筒+杆组合式结构。

此外,由于碳纤维铺层工艺的日趋成熟,对筒式基结构重量影响最为显著的筒壁可以越做越薄,使得筒式基结构优化空间进一步增大。因此,综合考虑选择筒式结构作为给定光学系统的主次镜支撑方案。

2.3 筒式支撑结构的详细设计

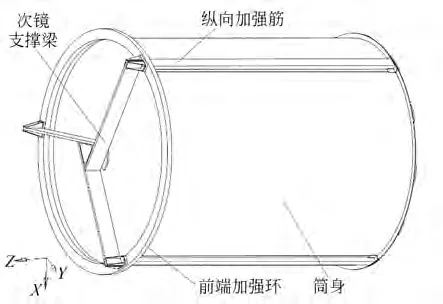

目前,国内外用于航天相机的筒式支撑结构主要由次镜支撑梁、筒身、前端加强环和纵向加强筋等组部件构成[2,7,10,12],如图1 所示。在确定筒式结构作为主次镜支撑基结构形式后,根据筒式结构特点,依次对其次镜支撑梁、前端加强环和纵向加强筋的几何结构形式,进行详细设计与分析选型。

图1 筒式支撑结构示意图Fig.1 Schematic diagram of the cylindrical support structure

2.3.1 次镜支撑梁的几何结构设计

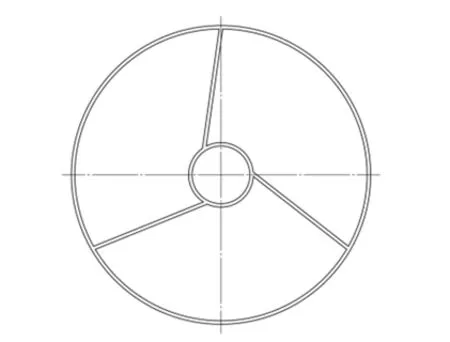

常用的次镜支撑梁主要有对称支撑和偏置支撑两种方式,其结构形式示意图分别如图2 和图3 所示。

图2 对称支撑方式Fig.2 Symmetrical support method

图3 偏置支撑方式Fig.3 Offset support method

为比较两种次镜支撑形式在筒式结构下的优劣性,分别将两种支撑梁置于相同筒式结构下进行分析对比。控制两种支撑形式次镜接头质量、梁截面形式和尺寸相同以及梁与接头连接面积等一致。两种支撑梁布局形式在筒式结构下一阶固有频率、轴向频率和次镜自重工况刚体位移如表2 所示。

表2 次镜支撑梁布局形式分析与对比Tab.2 Analysis and comparison of layout form of secondary mirror support beam

根据表2 计算结果可知,次镜支撑梁偏置形式下筒式主次镜支撑结构较对称方式一阶固有频率高2.89%,轴向频率高4.20%,次镜自重刚体位移小9.73%。由此可知,在筒式主次镜支撑结构下,次镜支撑梁布局采用偏置形式的力学性能总体上优于对称形式,因此次镜支撑梁选取了偏置支撑形式。

2.3.2 纵向加强筋的的几何结构设计

根据碳纤维成型及粘接工艺,纵向加强筋的截面形式主要有“几”型和“⊥”型两种,如图4 所示,其中“⊥”型截面纵向加强筋通常成对对称布置。

图4 纵向加强筋截面形式示意图Fig.4 Schematic diagrams of the cross-sectional form of the longitudinal stiffener

在相同截面面积下(同时保证与筒身侧壁粘接部分截面面积一致),分别对两种加强筋筒式结构的一阶固有频率、轴向一阶频率和次镜自重工况刚体位移进行分析对比,计算结果如表3所示。

表3 纵向加强筋截面形式分析与对比Tab.3 Analysis and comparison of sectional forms of longitudinal stiffeners

从表3 可知,采用“几”型截面纵向加强筋较“⊥”型截面纵向加强筋,筒式主次镜支撑结构一阶固有频率高1.87%,轴向一阶频率高0.14%,次镜自重刚体位移小7.01%。由此可知,“几”型截面纵向加强筋整体刚度更优,因此选取“几”型作为纵向加强筋截面形式。

3 优 化

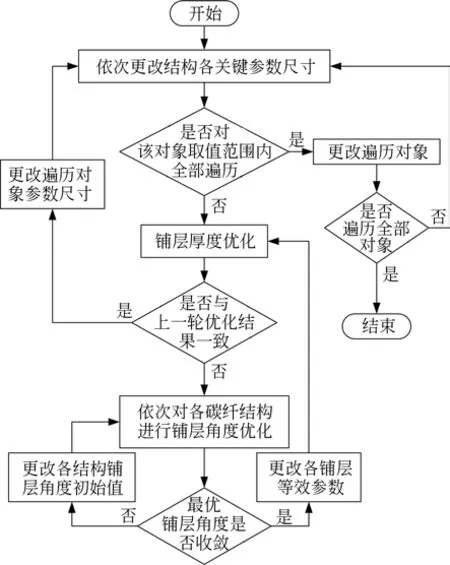

筒式主次镜支撑结构采用碳纤维复合材料,是采用单层碳纤维板通过不同的铺层角度和铺层顺序铺设而成的层合板。支撑结构中采用碳纤维铺层的组部件主要有次镜支撑梁、筒身、前端加强环和纵向加强筋,各部件根据结构和受力状况的不同,又分别有不同的最优铺层厚度和铺层角度。因此,根据碳纤维材料的这种铺层特性,筒式主次镜支撑结构的优化过程可分为关键尺寸的遍历、该尺寸下铺层厚度的优化和该铺层厚度下铺层的角度优化以及此三步的迭代,优化流程如图5 所示。

图5 筒式主次镜支撑结构优化流程图Fig.5 Flow chart of optimization of supporting structure of cylindrical primary and secondary mirrors

3.1 关键尺寸的遍历

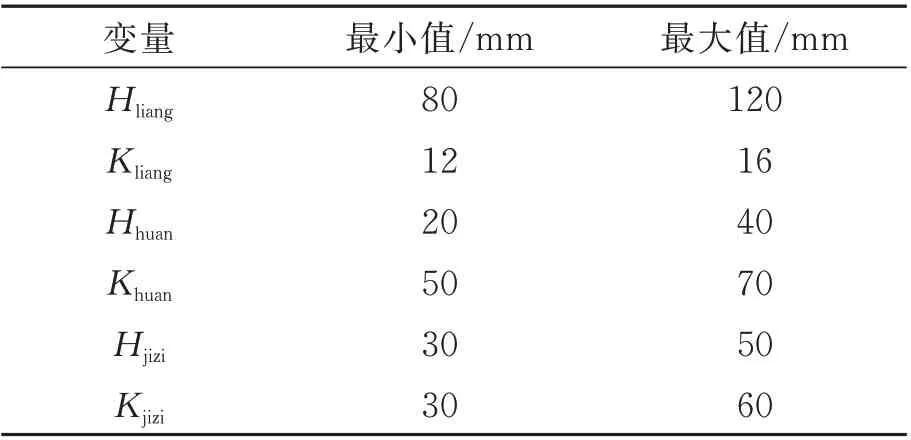

筒式主次镜支撑结构关键尺寸主要包括次镜支撑梁的高度Hliang和宽度Kliang、筒身前端加强环的高度Hhuan和宽度Khuan以及纵向加强筋的高度Hjizi和宽度Kjizi。依次更改以上参数尺寸,并对各次更改后的模型进行铺层厚度优化及角度优化。

根据空间布局和实际加工工艺,对遍历对象的取值范围进行约束,如表4 所示。

表4 关键尺寸遍历取值范围Tab.4 Value ranges of key dimension traverses

3.2 铺层厚度优化

铺层厚度优化即尺寸优化,一般也叫参数优化[13](改变模型参数值,网格模型保持不变),是结构优化的最基本层次,在给定结构的类型、材料、布局和外形几何的情况下,通过改变有限元分析中的单元特性,如板壳单元的厚度、杆梁单元的剖面(面积、惯性矩等),从而使结构最轻而变形最小。由于航天结构在设计过程中往往追求轻量化,故将优化目标设为结构质量最轻[14-15];考虑相机抵抗火箭发射过程中轴向输入响应、整机刚度以及光学设计所提出的主次偏心等指标,以主次镜支撑结构轴向频率、一阶固有频率和次镜自重位移为约束条件,分别对次镜支撑梁厚度Tliang、筒身厚度Tts、前端加强环厚度Tjqh和纵向加强筋厚度Tjqj进行铺层厚度优化。优化过程中各组部件材料属性赋值上一铺层角度优化阶段得到的等效铺层参数,初始参数根据以往设计经验赋值。

该模型的数学描述为:

3.3 铺层角度优化

铺层角度优化的目的是在确定结构尺寸及铺层厚度的情况下,通过调整铺层角度及各角度比例,充分发挥各组部结构特点,使得结构在重量一定的情况下,刚度进一步提高。

考虑到实际铺层工艺,支撑结构的铺层设计[16]采用对称铺层,消除耦合刚度,例如+45°铺层与-45°铺层必须成对出现。次镜支撑梁以沿梁长度方向为0°方向,采用0°和±15°的铺层角度,以充分发挥梁结构抗拉的特性。筒身结构以光轴方向为0°方向,采用0°、90°、±45°的三种铺层角度组成,其中±45°铺层角度可同时提高筒身抗拉及抗扭特性,有利于保证结构稳定性;0°、90°混合铺层,可搭配出最适合该尺寸结构下筒身的等效弹性模量。前端加强环以周向为0°方向,采用±15°和90°的铺层角度组成,为保证纤维连续性,应尽量避免0°铺层;采用90°铺层可减少相同角度连续铺层情况,提高铺层工艺性。纵向加强筋以沿筋长度方向为0°方向,采用0°和±15°的铺层角度,充分发挥杆结构抗拉的特性。

铺层角度优化过程与尺寸优化过程类似,优化目标为主次镜支撑结构的刚度最高,约束条件为整机质量与优化前保持一致。分别对筒身0°铺层TS0、±45°铺层TS45、90°铺层TS90,前端额外翻边±15°铺层TS15、90°铺层TS90和次镜支撑梁0°铺层TS0、±15°铺层TS15铺层层数进行参数优化。根据优化结果可得到各部件等效铺层参数,等效铺层参数用于迭代过程中代入下一轮的铺层厚度优化阶段。

3.4 迭代优化结果

通过结构关键尺寸、铺层厚度和铺层角度迭代优化,最终确定筒式结构各部件关键尺寸参数、结构厚度及其铺层角度,各部件铺层厚度结果如表5 所示,最优铺层角度等效参数结果如表6所示。

表5 各部件铺层厚度优化结果Tab.5 Results of layer thickness optimization for each part(mm)

表6 各部件铺层角度优化等效参数结果Tab.6 Result of optimal equivalent parameters for key layup angles of each structure

4 工程分析

4.1 静力学分析

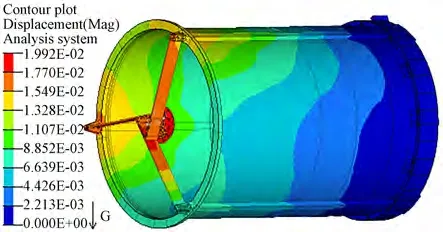

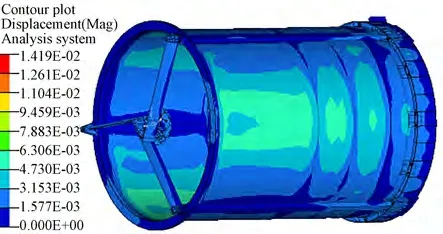

空间相机的静力学分析工况主要包括1g 自重工况、2 ℃均匀温升工况以及1g 自重与2 ℃均匀温升耦合工况。将优化后的主次镜支撑结构带入整机有限元模型,分别计算各工况下主次镜相对位移与相对转角,各工况变形云图如图6~8所示,计算结果如表7 所示。

表7 各静力学工况下主、次镜相对变形Tab.7 Relative deformation of primary and secondary mirrors under various static conditions

图6 1g 自重工况下变形云图Fig.6 Deformation cloud diagram under 1g self-weight condition

图7 2 ℃均匀温升工况下变形云图Fig.7 Deformation cloud diagram under the condition of uniform temperature rise at 2 ℃

图8 1g 自重与2 ℃均匀温升耦合工况下变形云图Fig.8 Deformation cloud diagram under the coupling condition of 1g self-weight and 2 ℃uniform temperature rise

根据静力学分析结果可知,在1g 自重工况下主、次镜最大相对位移为1.91 μm,最大转角为0.84″;2 ℃均匀温升工况下最大相对位移为5.96 μm,最大转角为4.12″;耦合工况下最大位移为5.97 μm,最大转角为4.96″;满足光学设计提出的主、次镜相对位移小于10 μm,相对转角小于7.2″指标要求。

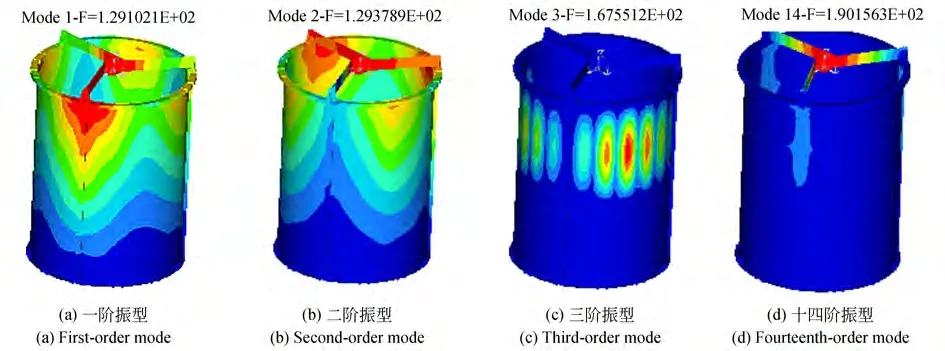

4.2 动力学分析

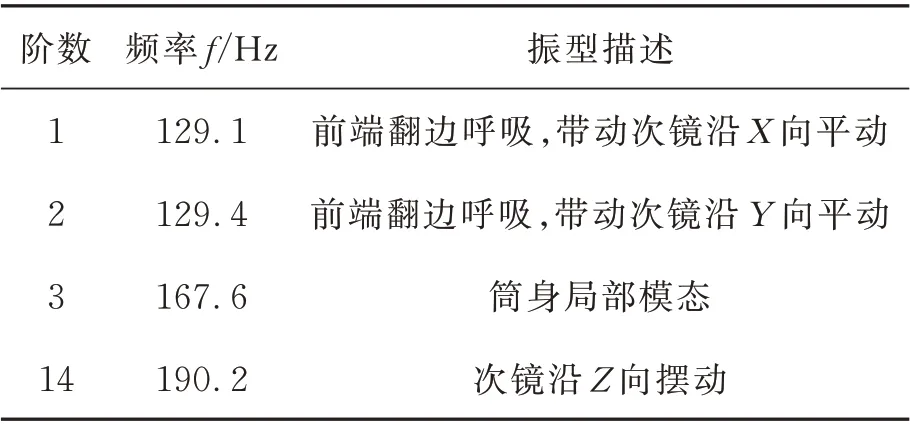

约束主次镜支撑结构底端12 个连接孔,进行支撑结构固有模态分析。计算得到其前14 阶频率,其中第3 至13 阶频率均为筒身局部模态,第14 阶为次镜轴向频率。主次镜支撑结构第1~3阶和第14 阶模态分析结果与振型描述如表8 所示,频率振型如图9 所示。

图9 筒式主次镜支撑结构约束状态下振型Fig.9 Vibration of cylindrical primary and secondary mirror support structure under restraint

表8 主次镜支撑结构第1~3 和14 阶频率及对应振型描述Tab.8 Description of the 1st-3rd and 14th order frequencies and corresponding mode shapes of the primary and secondary mirror support structures

根据模态分析可知,主次镜支撑结构一阶频率为129.1 Hz,次镜沿轴向频率190.2 Hz,筒身由于壁厚较薄,在低阶频率中存在局部模态,但频率为167.6 Hz,远高于火箭发射的100 Hz 频率。工程分析结果表明,筒式主次镜支撑结构具有良好的动力学刚度,满足设计要求。

5 试验验证

5.1 静力学检测试验

碳纤维筒式主次镜支撑结构的静力学检测试验包括稳定性检测试验和绕Y轴翻转180°后的静力学检测试验。

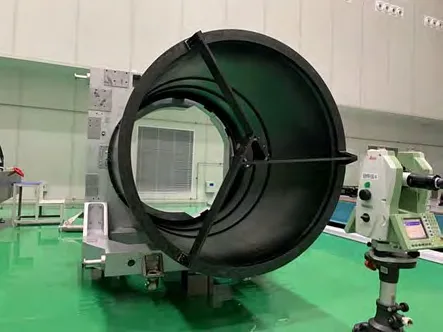

稳定性检测试验的目的是监测次镜安装点相对于主次镜支撑结构底部安装点在一段时期内的变化量,以保证相机在装调及工作状态下系统波相差的稳定性。具体检测方法为:将主次镜支撑结构安装于翻转工装,利用翻转工装将支撑结构光轴置于水平状态,分别在次镜安装点和翻转工装相应表面粘贴棱镜,并使用徕卡经纬仪观测两棱镜俯仰角度值(其测量误差一般在1″左右),两棱镜俯仰角差值变化量即为次镜安装点相对于支撑结构底部安装点变化量。对主次镜支撑结构进行监测,如图10 所示,监测过程中将环境温度变化控制在±0.2 ℃,空气湿度变化在±2%以内,并做好记录,监测结果如表9 所示。

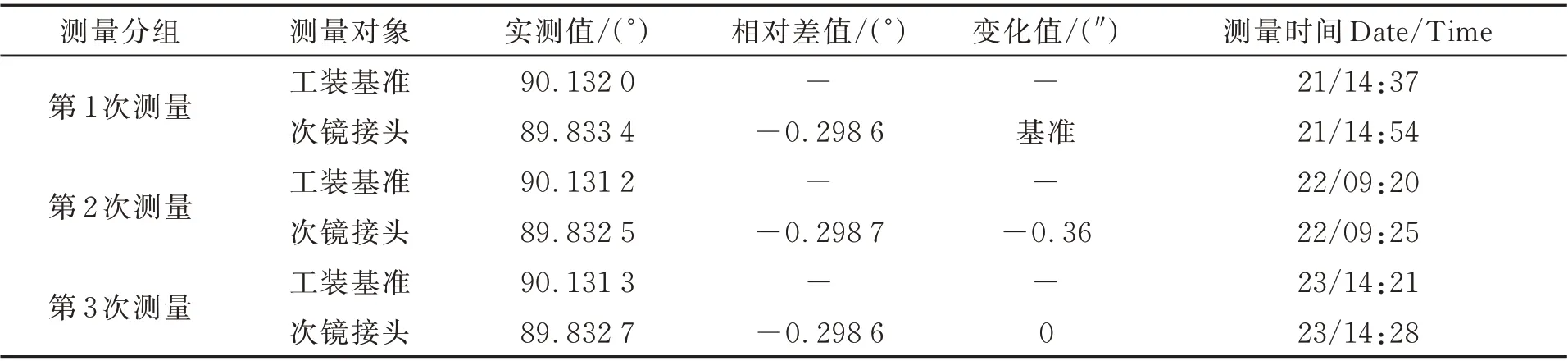

表9 稳定性检测数据Tab.9 Stability test data

图10 使用经纬仪进行静力学检测试验现场图Fig.10 Site map of static testing test using theodolite

根据表中数据可知,在温度、空气湿度相对恒定的试验条件下,次镜安装点处棱镜相对于工装板处棱镜俯仰角实测值相对差值变化量均小于(-0.2987-(-0.2986))×3600=-0.36(″),表明碳纤维筒式支撑结构具有较好的结构稳定性。

主次镜支撑结构绕Y轴翻转180°静力学检测试验的目的是检测主次镜支撑结构在重力方向由+X向变为-X向后次镜安装点相对于底部安装点俯仰角变化量,以验证次镜转角值是否满足设计要求。具体检测方法为:在稳定性检测状态的基础上,保证主次镜支撑结构与工装板1 固连不动,通过调整工装板2 相对板1 位置状态,实现主次镜支撑结构绕Y轴翻转180°,如图11所示。

图11 翻转工装实现支撑结构绕Y 轴翻转180°流程图Fig.11 Flow chart of turning the tooling to realize the support structure turning 180°around the Y axis

对翻转后主次镜支撑结构进行检测,检测过程中保证环境温度、湿度要求,检测结果如表10所示。

表10 翻转前后静力学检测数据Tab.10 Static testing data before and after flipping

根据表中数据可知,在温度、空气湿度相对恒定的试验条件下,支撑结构翻转180°前后次镜安装点处棱镜相对于工装板处棱镜俯仰角实测值相对差值变化量均小于(-0.2983-(-0.298 6))×3 600=1.08(″),由于此结果为主次镜支撑结构在重力方向由+X向变为-X向后测量结果,故次镜安装点在1g 自重下相对于底部安装点俯仰角变化值为1.08″/2=0.54″,考虑1″级测量误差,与计算结果0.14″基本吻合,且小于指标要求的7.2″。表明碳纤维筒式支撑结构具有较好的结构刚度,满足光学设计要求。

5.2 动力学试验

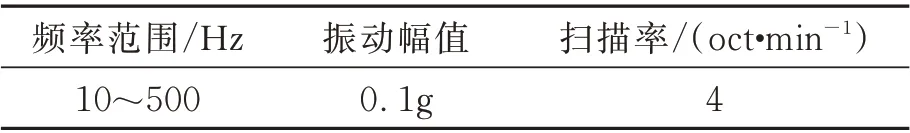

为进一步验证结构动力学刚度和仿真分析的准确性,将载有主次镜支撑结构的振动工装固定于振动台上,进行特征级正弦扫频振动试验。振动工装通过50 颗M16 螺钉与振动台连接,经有限元计算不会影响主支撑结构振动结果。试验输入条件如表11 所示。分别在主次镜支撑结构筒身、前端翻边和次镜安装面等处粘贴加速度传感器,并利用水平振动台和垂直振动台开展3个方向的扫频振动试验,现场照片如图12 所示。图13 和图14 分别为前端翻边处传感器在X、Y向扫频下响应曲线,图15 为次镜安装面处传感器在Z向扫频下响应曲线。各处响应频率试验结果与仿真结果分析对比如表12 所示。

表11 特征级正弦扫描振动试验条件Tab.11 Characteristic-level sinusoidal sweep vibration test conditions

表12 扫频振动试验与仿真结果分析对比Tab.12 Analysis and comparison of swept frequency vibration test and simulation results

图12 主次镜支撑结构在3 个方向的扫频试验(其中X、Y 向共用一个振动台)Fig. 12 Frequency sweep test of primary and secondary mirror support structure in 3 directions(where X and Y directions share a shaking table)

图13 主次镜支撑结构X 向扫频响应曲线Fig.13 X-direction sweep response curve of primary and secondary mirror support structures

图14 主次镜支撑结构Y 向扫频响应曲线Fig.14 Y-direction sweep response curve of primary and secondary mirror support structure

图15 主次镜支撑结构Z 向扫频响应曲线Fig.15 Z-direction sweep response curve of primary and secondary mirror support structure

根据表中汇总结果可知,筒身的特征点扫频频率为164.3 Hz,工程分析中筒身局部模态为167.6 Hz,误差为1.97%;次镜安装接口的特征点扫频频率为182.2 Hz,与仿真结果相差4.21%;前端翻边的特征点X向扫频频率为117.8 Hz,Y向扫频频率116.9 Hz,分别与仿真结果相差8.75%和9.66%,符合工艺制造方提出的筒式结构因翻边处沿径向方向周长不等,无法连续铺层所导致的整机结构刚度下降10%左右的预期。通过试验结果与仿真结果的分析对比,表明了有限元仿真结果具有一定的准确性。主次镜支撑结构一阶固有频率大于100 Hz,满足火箭发射阶段的动力学要求。

6 结 论

本文基于大口径、长焦距相机特点,以某型号同轴系统相机为研究对象,设计并研制了满足光学系统要求的空间相机主次镜支撑结构。根据给定的光学系统,确定了碳纤维筒式的主次镜支撑基结构形式,并依据筒式基结构特点对筒式结构各组部件进行了详细设计与分析选型。根据碳纤维铺层可设计性的特点,对主次镜支撑结构进行了关键尺寸—铺层厚度—铺层角度迭代优化,并对优化结构进行工程分析。利用自准直测量方法,验证了结构的稳定性和静力学特性,试验结果表明:次镜在相同状态下长期监测差值变化量小于1.5″,重力翻转前后变化量小于1.08″,具有良好的结构稳定性和一定的刚度,满足主次镜相对角度变化量小于7.2″的指标要求。开展了特征级正弦扫频振动试验,试验结果表明:主次镜支撑结构一阶固有频率大于115 Hz,轴向频率大于180 Hz,满足一阶固有频率大于100 Hz 的动力学指标要求。