田口法优化铝合金超声波辅助化学预镀镍工艺

刘元石,张鲲, *,苟国庆 **,孙万,秦淑芝

(1.西南交通大学,四川 成都 610031;2.材料先进技术教育部重点实验室,四川 成都 610031)

铝合金具有高强度、低密度、塑性好、易加工等优点,在工业领域得到了广泛应用[1-3]。但铝合金存在硬度低、耐蚀性差等缺陷,使其在实际生产中的应用受限。为了提升铝合金的性能,可通过表面改性对铝合金进行强化处理[4]。化学镀镍被认为是可获得耐蚀性优异镀层最有效的方法之一[5]。但是铝合金难以镀覆金属,因为其表面容易氧化成膜,阻碍镍在其表面的沉积,并影响镀层结合力。此外,铝容易与镀液中的镍离子发生置换反应,导致镍沉积过快,镀层性能往往不佳[6-7]。因此对铝合金进行适当的前处理对于保证化学镀镍层的性能而言极其重要。碱性预镀镍是常用方法之一,可在铝合金表面获得薄而平整的镍层,为后续化学镀镍提供保障[8-9]。

本文在对6061 铝合金碱性化学预镀镍的过程中引入超声波,利用超声波的“空化效应”加快预镀过程与反应气体逸出,防止表面形成气孔,提高预镀层的均匀性和平整性[10]。采用田口方法[11]研究了预镀镍过程中超声波频率(f)、超声波功率(P)、温度(θ)和pH 对化学镀镍的沉积速率以及镀层微观形貌和耐蚀性的影响,以期获得较优的预镀工艺。

1 实验

1.1 基材预处理

采用30 mm × 15 mm × 4 mm 的6061 铝合金作为基材。先依次使用180#、360#、600#、800#、1000#和1500#砂纸打磨,然后采用20 g/L Na3PO4·12H2O + 5 g/L NaOH + 10 g/L Na2CO3溶液在45 °C 下除油5 min,接着用335 g/L 硝酸浸蚀1 min。

1.2 超声波辅助预镀镍

NiSO4·6H2O 20 g/L,NaH2PO2·H2O 5 g/L,柠檬酸铵10 g/L,pH 9 ~ 12(采用NaOH 溶液调节),温度25 ~ 55 °C,超声波频率20 ~ 50 kHz,超声波功率40 ~ 100 W,时间6 min。

1.3 化学镀镍

NiSO4·6H2O 25 g/L,NaH2PO2·H2O 20 g/L,CH3COONa·3H2O 20 g/L,OP-10 90 mg/L,KIO30.01 g/L,乳酸25 mL/L,C6H8O7·H2O(柠檬酸)5 g/L,丁二酸5 g/L,pH 5(采用氨水调节),温度85 °C,时间1 h。

1.4 性能表征和检测方法

根据GB/T 13913–2008《金属覆盖层 化学镀镍−磷合金镀层 规范和试验方法》,采用日本岛津AUW120D 型电子天平(精度为0.001 g)称量试样化学镀Ni 前、后的质量,根据式(1)计算化学镀Ni 的沉积速率(v)。

式中,ρ表示镀层的密度,本工艺的镀层磷质量分数都在9%左右,故取镀层密度为8 g/cm3;Δm为化学镀Ni前、后试样的质量差(单位:g),A为试样的施镀面积(单位:cm2),t为施镀时间(单位:h)。

采用德国Carl Zeiss AG Primostar3 型光学显微镜和美国FEI JEM-2100F 型扫描电子显微镜观察镀层的表面和截面形貌。采用武汉科斯特仪器有限公司CS310 型电化学工作站测量不同试样在中性的3.5% NaCl 溶液中的电化学阻抗谱(EIS),使用饱和甘汞电极(SCE)作为参比电极,铂电极作为辅助电极,试件作为工作电极(有效面积为1 cm2),频率范围为1 × 105Hz 至1 × 10−2Hz,振幅为5 mV,使用ZsiDemo 3.30 软件进行拟合。塔菲尔(Tafel)曲线测试的扫描速率为0.5 mV/s,使用Cview2 软件拟合得到腐蚀电位(φcorr)和腐蚀电流密度(jcorr)。

2 结果与讨论

2.1 试验设计

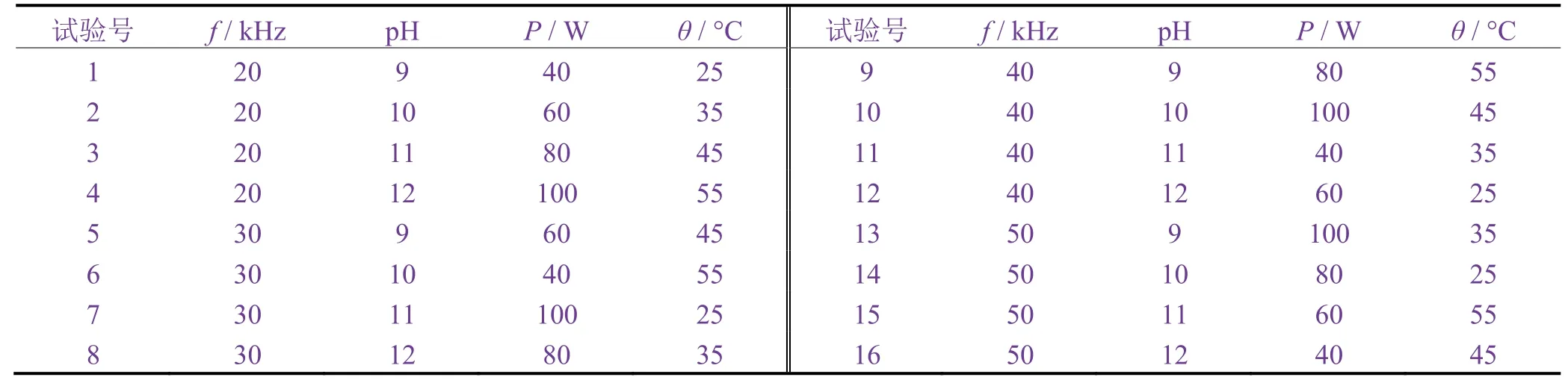

以预镀镍时的超声波频率、超声波功率、镀液pH 和温度为因素,选取L16(45)正交表,通过Minitab 17.0软件得到16 组试验方案,具体见表1。

表1 正交试验因素和水平Table 1 Factors and levels of orthogonal test

2.2 试验结果和分析

2.2.1 沉积速率信噪比分析

根据沉积速率,使用Minitab 17.0 软件按望大特性分析信噪比(指平均值与标准差之比,记为S/N),结果见表2 和图1。

图1 沉积速率信噪比的主效应图Figure 1 Main effects plots for signal-to-noise ratio of deposition rate

表2 正交试验结果Table 2 Result of orthogonal test

从图1 可知,超声波频率对沉积速率信噪比的影响最大,其余3 个因素对沉积速率的影响都不明显,说明超声波频率对镀镍层沉积速率的变化起主导作用。随着超声波频率的升高,沉积速率的信噪比逐渐升高,沉积速率增大。这是因为随着超声波频率增大,超声波的空化作用加强,基体表面的催化活性和反应体系中的活性自由基增加,并且使附着在基体表面的氢气泡快速逸出[12-14],当超声波频率为50 kHz、温度为35 °C、超声波功率为100 W 和pH 为9 时,即在试验13(A4B2C4D1)的条件下,沉积速率达到最大。

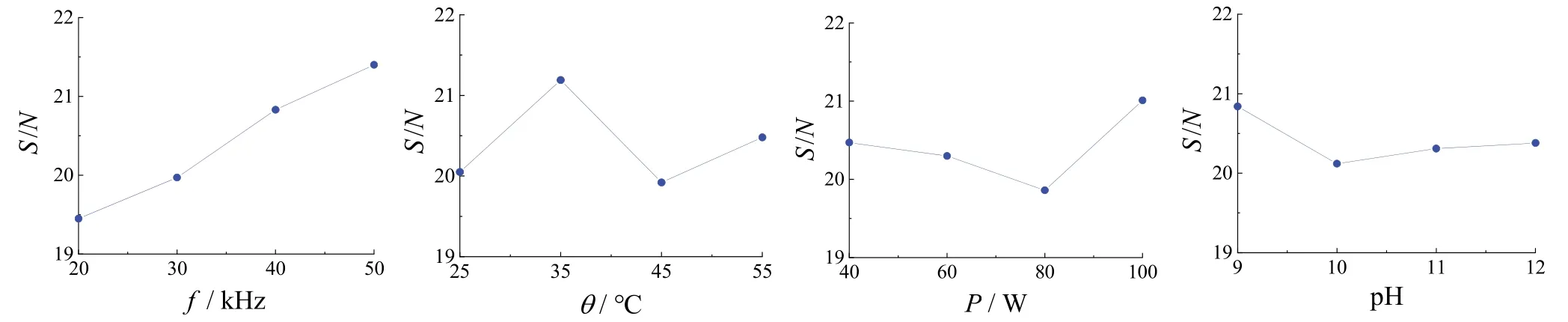

2.2.2 电荷转移电阻信噪比分析

从图2 可知,所有试样在3.5% NaCl 溶液中的EIS 谱图形状相近,都只有1 个容抗弧,说明它们的腐蚀机制相同[15-16]。采用图3 所示等效电路对图2 进行拟合,结果见表3。其中只有1 个电容回路,主要与镀层和溶液间界面的双电层有关。由于镀层表面不均匀以及存在一定的吸附效应,因此使用常相位角元件(CPE-T)代替理想电容(C)[17]。Rs、Rct分别表示溶液电阻和电荷转移电阻。容抗弧半径越大,表示Rct越大,镀层越致密、均匀,耐蚀性越好[18]。采用Minitab 17.0 软件对Rct进行望大特性分析得到信噪比主效应图,如图4 所示。

图4 电荷转移电阻信噪比主效应图Figure 4 Main effects plots for signal-to-noise ratio of charge transfer resistance

表3 图2 的拟合参数Table 3 Parameters obtained by fitting the Figure 3

图2 不同试样在3.5% NaCl 溶液中的Nyquist 图Figure 2 Nyquist plots in 3.5% NaCl solution for different samples

图3 电化学阻抗谱拟合的等效电路Figure 3 Equivalent circuit applied to fit electrochemical impedance spectra

从表3 和图4 可知,超声波频率对Ni 镀层在3.5% NaCl 溶液中电荷转移电阻信噪比的影响最大。随超声波频率增大,镀层的电荷转移电阻信噪比先增大后减小,超声波频率为40 kHz 时Ni 镀层的电荷转移电阻信噪比最高,耐蚀性最好。主要原因是超声波频率升高后,超声波的空化作用加强,击碎了在预镀镍过程中产生并附着在基体表面的氢气泡,令镍更均匀地沉积。超声波频率超过40 kHz 时,过高的超声波频率会加速镀液分解,降低镀液稳定性[19]。

随着超声波功率从40 W 增大至60 W,Ni 镀层在3.5% NaCl 溶液中的电荷转移电阻信噪比大幅降低。当功率由60 W 增大到80 W 时电荷转移电阻信噪比明显增大,继续增大功率到100 W 时,电荷转移电阻信噪比变化不大。

随预镀液温度升高,Ni 镀层在3.5% NaCl 溶液中的电荷转移电阻信噪比先略减,急剧增大后又减小。温度为45 °C 时镀层电荷转移电阻信噪比最高,Ni 镀层的耐蚀性最佳。

随预镀液pH 升高,Ni 镀层在3.5% NaCl 溶液中的电荷转移电阻信噪比先降低后升高。pH 为12 时,Ni镀层的耐蚀性最佳。

综合4个因素对化学镀Ni层在3.5% NaCl溶液中电荷转移电阻信噪比的影响可知,在超声波频率为40 kHz、超声波功率为80 W、温度为45 °C 和pH 为12 的条件下(即A3B3C3D4)预镀Ni 时,所得的化学镀Ni 层具有最高的电荷转移电阻信噪比,即耐蚀性最佳。在该条件下预镀Ni 时,后续化学镀Ni 的沉积速率为13.87 μm/h,与试验13 的沉积速率相差不大。图5 为该条件下预镀后化学镀Ni 层在3.5% NaCl 溶液中EIS 谱图,拟合得到对应的Rct和CEP-T 分别为69 300 Ω·cm2和0.556 7 × 10−4F/cm2,可见其耐蚀性优于表3 中耐蚀性最佳的试验10 镀层。

图5 采用最优预镀Ni 工艺时Ni 镀层在3.5% NaCl 溶液中的Nyquist 图Figure 5 EIS result of Ni coating obtained after pre-plating with Ni under the optimized conditions

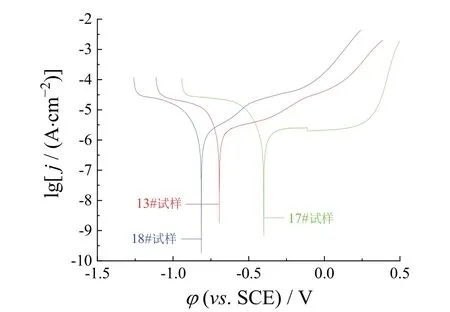

2.3 补充试验

分别取沉积速率最高的组合A4B2C4D1(13#试样)以及镀层耐蚀性最好的组合A3B3C3D4(17#试样)进行预镀Ni 后再化学镀Ni,并通过测量Tafel 曲线与传统浸锌预处理(18#试样)进行对比。浸锌包含一次浸锌、退锌和二次浸锌3 步,浸锌配方和工艺参数都为:ZnO 5 g/L,NaOH 50 g/L,酒石酸钾钠50 g/L,FeCl32 g/L,温度25 °C,时间30 s。退锌采用体积分数为25%的硝酸。从图6 和表4 可知,与采用浸锌处理相比,采用超声波辅助预镀Ni 时,化学镀Ni 层的腐蚀电位更正,腐蚀电流密度更低,耐蚀性更佳[20]。相对而言,17#试样的耐蚀性比13#试样更好。

图6 采用不同预镀工艺时Ni 镀层在3.5% NaCl 溶液中的Tafel 曲线Figure 6 Tafel plots in 3.5% NaCl solution for Ni coatings when pre-plating by different processes

表4 图6 的拟合参数Table 4 Parameters obtained by fitting the Figure 6

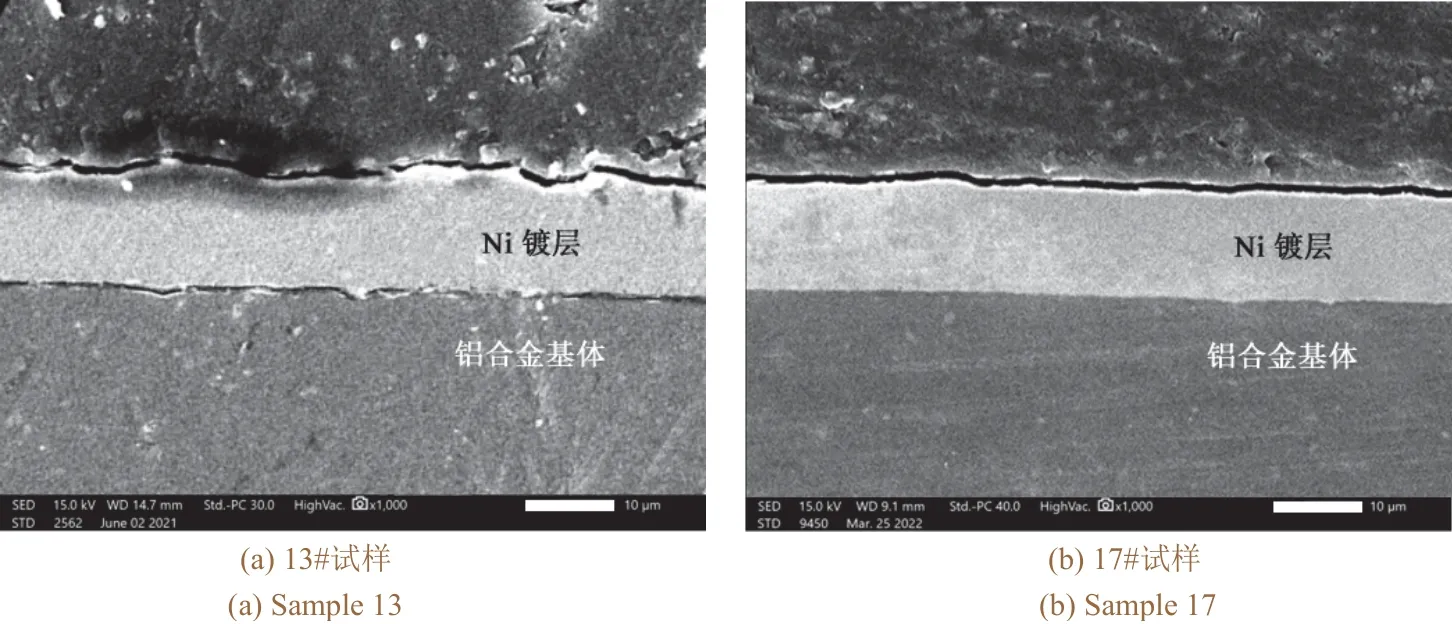

从图7 可以看出,3 种化学镀Ni 层表面都呈现出典型的胞状结构[21-22]。采用传统浸锌预处理工艺时,制备的化学镀Ni 层表面存在一些微孔,且镍胞体排列分散,大小不均匀。采用超声波辅助预镀Ni 时,后续化学镀Ni 层表面胞体致密,无针孔等缺陷,其中17#试样表面胞体最致密。对比它们的截面形貌可知,13#试样和17#试样的镀层都均匀致密,但13#试样的镀层与基体之间的存在一定的间隙,17#试样则与基体紧密结合,如图8 所示。

图7 不同试样的表面形貌Figure 7 Surface morphologies of different samples

图8 不同试样的截面形貌Figure 8 Cross-sectional morphologies of different samples

综上可知,铝合金超声波辅助预镀Ni 的最佳工艺条件为:超声波频率40 kHz,超声波功率80 W,pH 12,温度45 °C。

3 结论

基于田口法设计试验,研究了超声波辅助预镀镍工艺中的超声波频率和功率以及镀液温度和pH 对后续化学镀Ni 沉积速率和镀层耐蚀性的影响。当预镀液pH 为12、温度为45 °C、超声波频率为40 kHz 和超声波功率为80 W 时,后续化学镀Ni 的沉积速率为13.87 μm/h,镀层耐蚀性最佳。