基于正渗透膜技术的全脂牛乳浓缩

于声波,白茹,陈云*

内蒙古蒙牛乳业(集团)股份有限公司(呼和浩特 011517)

浓缩乳是一种利用不同的工艺技术将生乳中的原有部分水分除去而得到的产品。由于浓缩乳在生产过程中除掉了生乳中原有的水分,使得生乳的体积大大减小,从而减小了仓储及运输成本[1]。

多效降膜蒸发法是现在最常用的浓缩方法,可将牛奶浓缩总固形物含量为50%~90%。Ramirez等[2]在整体分析欧洲国家乳品工业能源消耗和能源效率后得出,牛奶的浓缩和制粉是整个乳品工业中能源消耗最大的工序。同时在蒸发过程中,过高的温度破化了牛奶中原有的各种热敏性营养物质和对温度敏感的芳香物质。使用超滤(Ultrafiltration,UF)或反渗透(Reverse osmosis,RO)浓缩技术也可以在某种程度上实现牛奶的浓缩[3],但使用压力较高,能源消耗巨大。

与上述方式不同,正渗透(Forward osmosis,FO)技术是利用半透膜两侧溶液不同的渗透压产生的渗透压差进行分离和浓缩,无需引入额外的能量形式,不需要加热牛奶,尽可能地保留牛奶中的热敏性营养物质和风味物质[4-5],是一种能源消耗更少、能源效率使用更高、环境友好的一种浓缩分离技术。目前FO技术在食品工业上已有所研究与应用。Rodriguez-Saona等[6]报道利用60 brix玉米糖浆作为汲取液,室温下将红萝卜提取液从1.1 brix提升至5.5 brix。Babu等[7]报道利用4 mol·L-1NaCl溶液作为汲取液,也将菠萝汁从12 brix浓缩至60 brix。Nayak等[8]报道使用6 mol·L-1NaCl溶液作为汲取液,将花青素提取物从2 brix提升至52 birx。同样在他们的研究中还尝试了浓缩甜菜汁、菠萝汁以及葡萄汁[9]。但由于乳制品的特殊性,受到膜材料特性、汲取液选择、膜清洗效率、实现无菌性困难等因素影响,FO技术在乳品领域的应用仍处于摸索阶段,故此次试验通过对影响FO膜浓缩效率的各种因素进行研究,得出正渗透膜浓缩牛乳的最佳工艺参数,为浓缩乳生产提供新型工艺技术。

1 材料与方法

1.1 材料与试剂

生牛乳(总固形物13%±1%,牧场);氯化钙(分析纯,天津市致远化学品有限公司);奇疏67中性酶清洗剂[艺康(中国)投资有限公司];奇疏69中等碱性清洗剂[艺康(中国)投资有限公司];奇疏78无磷酸性清洗剂[艺康(中国)投资有限公司]。

1.2 仪器与设备

FT-120型乳品分析仪(福斯有限公司);FO膜及膜系统(Trevi System Inc)。

1.3 方法

1.3.1 正渗透膜浓缩牛乳的方法

三醋酸纤维素卷式正渗透膜,膜面积为12 m2。采用汲取液和原料液逆流的批次式浓缩方式。

设备流程图如图1所示。生乳(Raw milk)自原奶储罐Tank 3经供料泵B3进入原料平衡罐,原料液(Feed solution)经供料泵由原料平衡罐进入FO膜内侧(Bore side),出膜后回到原料平衡罐。汲取液(Draw solution)经供料泵由汲取液平衡罐进入FO外侧(Shell side),出膜后回到汲取液平衡罐。各个平衡罐均为带有液位检测功能的食品级不锈钢储罐。

图1 试验设备图

式中:JF为膜通量,L/(m2·h);V为T(h)时间内从原料液中穿过FO膜进入汲取液中的水的体积,L;A为FO膜的膜面积。

1.3.2.2 水通量(JW)

未使用的膜或完全清洗干净时的膜在一定条件下的通量可以定义为膜设备的水通量,可作为日后评判膜堵塞率、水洗回复率、清洗效果等多个参数的判定依据。

水通量通常被用来评价原位清洗(Cleaning in place,CIP)后FO膜的清洗效果,通常用CIP后的膜通量记为JW。FO膜第一次使用之前或完全清洗干净后的膜通量为标准水通量,记为JC,用JC与JW之间的差值表示清洗效果,差值越小表示清洗效果越好,反之差值越大表示清洗效果越差。

1.3.2.3 跨膜压力(Transmembrane pressure,TMP)

TMP指的是FO膜两侧即原料液侧和汲取液侧之间的压力差,当跨膜压力大时,膜两侧物质交换受到液体压力的影响,会一定程度地加快,但是受到膜材料条件的限制,每种材料都有能承受的最大跨膜压力差,TMP按式(2)计算。

式中:PFS为原料液侧的压力,bar;PDS为汲取液侧的压力,bar。

1.4 试验

1.4.1 汲取液选择对浓缩牛乳的影响

经过标准化处理后的原奶置于原奶储存罐中4 ℃打冷备用,体系温度设定为15 ℃,跨膜压力1 bar,配制质量分数为12%和14%的CaCl2汲取液,在两种汲取液浓度条件下,每隔15 min根据汲取液增加的体积向汲取液平衡罐中按比例加入CaCl2固体以维持汲取液浓度不变,每隔1 h记录汲取液侧体积的变化量。每组试验进行3组平行试验。

1.4.2 浓缩时间对浓缩牛乳的影响

经过标准化处理后的原奶置于原奶储存罐中4 ℃打冷备用,体系温度设定为15 ℃,跨膜压力1 bar,配制质量分数为12%的CaCl2汲取液,每隔15 min根据汲取液增加的体积向汲取液平衡罐中按比例加入CaCl2固体以维持汲取液浓度不变,每隔1 h记录汲取液侧体积的变化量及检测原料液总固形物含量。推导并记录膜通量。

1.4.3 浓缩温度对浓缩牛乳的影响

经过标准化处理后的原奶置于原奶储存罐中4 ℃打冷备用,汲取液选择12%的CaCl2溶液,跨膜压力为1 bar,温度分别选取15,20和30 ℃,浓缩开始1 h分别记录原料平衡罐体积变化情况并推导膜通量,浓缩结束后,浓缩乳取样检测菌落总数,检测方法参照GB 4789.2—2016。

1.4.4 跨膜压力对浓缩牛乳的影响

经过标准化处理后的原奶置于原奶储存罐中4 ℃打冷备用,体系温度设定为15 ℃,分别调节跨膜压力1,1.5及2 bar,配制质量分数为12%的CaCl2汲取液,每隔15 min根据汲取液增加的体积向汲取液平衡罐中按比例加入CaCl2固体维持汲取液浓度不变,每隔1 h记录汲取液侧体积的变化量,推导并记录膜通量。

2 结果与讨论

2.1 汲取液选择对FO浓缩效果的影响

正渗透分离汲取液种类选择较为广泛,理论上所有渗透压差大于牛奶的溶液都可以成为汲取液,但是考虑乳品工业生产的特殊性,需要汲取液是无毒无害,且组成为牛奶中本身就含有的元素。同时考虑到膜材料的特性,不宜使用有机溶液作为渗透液。最后选定使用CaCl2作为试验的汲取液,从排盐率考虑,氯离子半径大,不易从汲取液一侧穿过FO膜,同理Ca2+离子大于Na+离子,使用CaCl2作为汲取液风险更低。

按照1.4.1小节的方式进行试验,CaCl2浓度越高则汲取液渗透压越大,与原料液之间的渗透压差越大,膜通量越大,相同的时间内将有更多的水分从原料液中向汲取液中流动。如图1所示,当控制系统温度相同,系统TMP不变时,运行时间同为19 h,汲取液质量分数为14%,共计204 L水从原料液侧穿过膜进入汲取液中,而汲取液质量分数为12%,只有158 L水水从原料液侧穿过膜进入汲取液中。相同时间内汲取液浓度越高,则浓缩效率越高。如图2所示。

图2 不同浓度汲取液体积变化情况

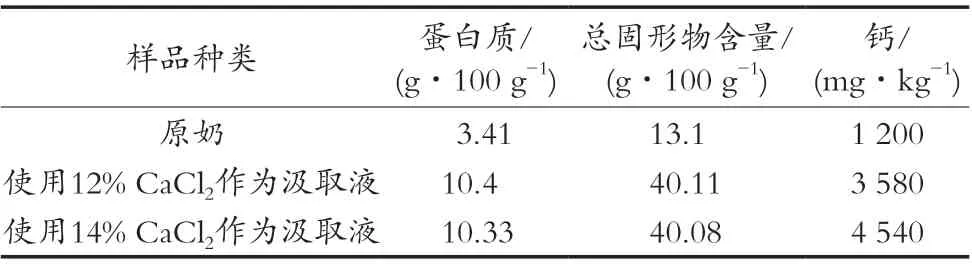

浓差极化现象是指分离过程中,料液中的溶液在驱动力作用下透过膜,溶质(离子或不同分子量溶质)被截留,在膜与本体溶液界面或临近膜界面区域浓度越来越高;在浓度梯度作用下,溶质又会由膜面向本体溶液扩散,形成边界层,使流体阻力与局部渗透压增加,从而导致溶剂透过通量下降。UF、RO、FO等膜分离工艺都会出现浓差极化现象。汲取浓度越大则浓差极化显现越严重,会导致极小部分Ca2+离子从汲取液中进入原料液中从,虽然牛奶中含有钙元素,但是浓缩奶中钙的量增加将破化原有的钙磷比,进而影响钙元素的吸收。使用两种汲取液生产后浓缩乳的理化指标如表1所示。

表1 不同浓度汲取液浓缩后样品部分理化指标

在汲取液条件的选择上,考虑到浓缩效率,汲取液浓度越高则浓缩效率越高,但是过高的浓度将导致更多的钙离子进入浓缩奶中,影响体系中原有的钙磷比。所以试验确定使用12%的CaCl2溶液作为FO浓缩的汲取液。

2.2 浓缩时间对FO浓缩效果的影响

按照1.4.2小节的方式进行试验,经过24 h浓缩,最终得到总固形物含量约为41.53%的浓缩乳,膜通量随运行时间变化的试验结果如图3所示。

图3 膜通量随运行时间变化的曲线

如图3所示:在0~4 h时FO膜处于清洁的状态,膜通量最大。随着试验时间的延长,污染物开始在膜面富集,造成堵塞,浓差极化现象不明显,膜通量开始逐渐下降;在5~20 h时,随着原料液浓度增加,浓差极化现象逐渐明显,浓缩过程进入平衡阶段,此时膜通量变化不大,随着时间增加,膜通量缓慢减小;在21~24 h,FO膜持续堵塞,在不改变试验条件的情况下,原料液侧浓度继续增大,浓差极化程度增大,渗透压差变小,膜通量平衡状态被打破,通量快速下降,最终可能将为零。

试验开始后,保持汲取液浓度不变,水逐渐从原料液侧进入汲取液中,原料液的浓度逐渐增大,同时与汲取液的渗透压差不断减小,导致膜通量会随之产生变化。如图4所示,当分离开始时,受膜堵塞及浓差极化程度影响较小,膜通量大,出水量大,浓缩效率高。随着试验进行,膜快速堵塞,约4~5 h后,膜通量下降至原来通量的50%左右而进入平衡阶段。蛋白质沉淀,乳脂肪的杂质在膜表面缓慢堆积,此时膜通量缓慢减小,出水量稳定。随着FO膜持续堵塞,通量平衡被打破,浓差极化现象迅速增加导致膜通量及出水量迅速减小,最终降至膜通量为零。根据得到的膜通量总固形物含量的曲线可以进行一下简单优化研究,开始时通量下降主要是由于FO膜堵塞,可控性较小,所以试验开始阶段可以使用浓度较低的汲取液以节约成本。通量下降至原来通量50%时可以考虑增加汲取液浓度、增加循环流量、升高温度等方式提高膜通量或保持通量平衡的时间。后期通量进入不可逆的下降阶段,可以结合目标浓缩比决定调节浓缩时间。

图4 膜通量随总固形物浓度的变化曲线

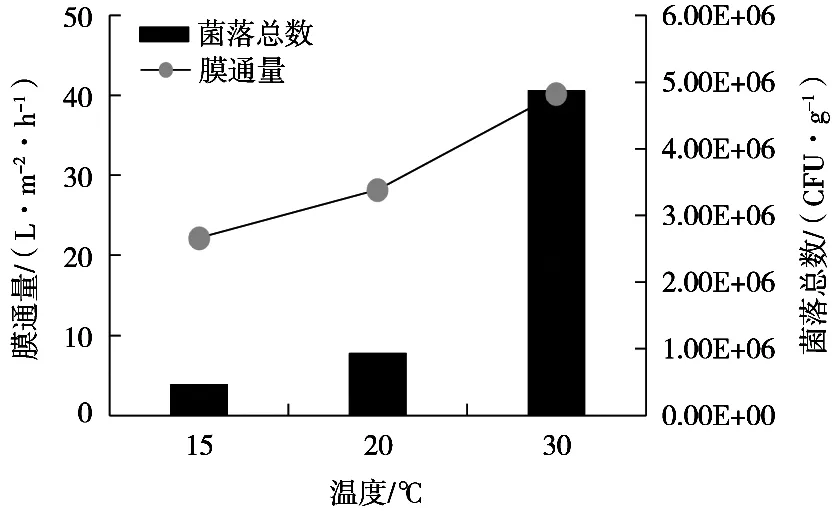

2.3 浓缩温度对FO浓缩效果的影响

按照1.4.3小节所述进行试验,在通常情况下,温度越高则膜浓缩过程中的膜通量越大,在其他条件不变的情况下,温度越高则牛奶溶液的黏度越低,原料液在膜内的流动速度加快水分的跨膜运动,增加膜通量。同时,温度升高,体系内能升高,分子运动加快进而影响膜通量,使正渗透膜膜通量增加。

相较于其他饮料或果汁产品,因为乳制品中含有大量的有机营养物质和活性蛋白,导致乳产品具有易变质的特殊性,所以微生物和温度的控制在乳加工工业中具有十分重要的意义。根据以往的研究结论,在牛乳温度低于15 ℃的情况下,除嗜冷菌外其他微生物均停止生长。所以体系的温度越低越有利于牛乳的保鲜。温度越低则膜通越小,影响过膜效率。FO浓缩体系温度及微生物随时间的变化如图5所示。

图5 膜通量和菌落总数随温度变化的情况

随着温度的增加,膜通量明显增加,但温度为15℃和20 ℃时,浓缩奶菌落总数在460 000 CFU/g和930 000 CFU/g左右,均未超标准要求,但若将温度升高到30 ℃则微生物数量将大幅度升高,影响样品后续的使用和贮存。

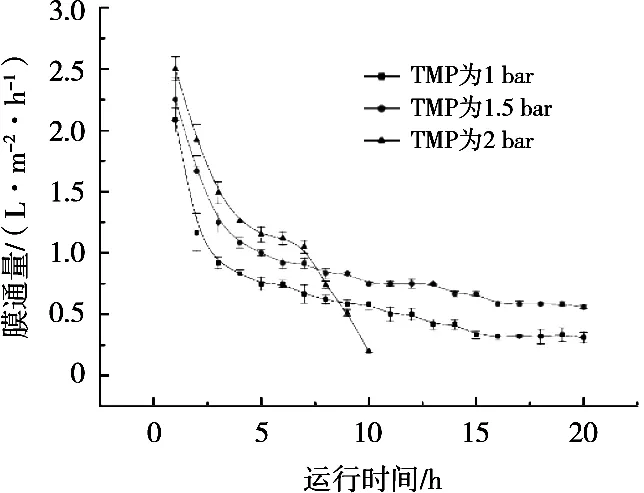

2.4 跨膜压力(TMP)对FO效果的影响

跨膜压力往往是影响以液体压力为驱动力的分离技术分离效率的主要因素,对于FO浓缩技术同样存在影响,与RO、UF等膜材料不同,现在FO膜材料往往对压力敏感,过大的跨膜压力可能导致FO膜结构上的损坏。跨膜压力对于膜通量的影响如图6所示。

图6 跨膜压力与膜通量的关系

当其他条件相同时,TMP越高则相同运行时间下对应的膜通量越大,为了提高浓缩的效率,应该在FO膜条件允许的情况下尽量使用更高的TMP。TMP为1.5 bar的曲线虽然一直高于TMP为1 bar,但是两条曲线总体趋势上相同,说明TMP可以提高膜通量的大小,但是当跨膜压力超过临界值时,过大的跨膜压力将导致更快的膜堵速度,大大降低运行时间。

2.5 膜清洗

堵塞膜的主要物质来源于膜表面的蛋白质沉淀、乳脂肪结块及金属离子沉淀。RO、UF等依靠液体压力驱动的分离方式会使污垢紧紧附着在膜面上,区别于上述两种分离技术,FO在分离过程中跨膜压力较小,污垢在膜面附着相对较松,清洗前的水冲洗往往效果较好,能够恢复部分水通量。由于膜材料限制,FO的清洗条件往往比较温和。

CIP清洗步骤:试验结束后水冲洗30 min,初步去掉部分膜面上的沉淀;碱性酶清洗,45 ℃,45 min,控制pH小于9,除掉膜上残留的蛋白质和脂肪沉淀;酸清洗,用柠檬酸将清洗剂调节至pH 5,45 ℃下循环清洗40 min,除去残留的金属离子外也除去残留的酶清洗剂。每个清洗步骤后清洗效果如图7所示。

图7 不同清洗步骤后FO膜通量的变化

水冲洗后,FO膜通量恢复至24 L/(m2·h)左右,此时再增加水冲洗时间对于通量恢复再无明显影响,碱性酶清洗后,通量大大增加,由原来的24 L/(m2·h)升高到40.2 L/(m2·h),由于FO膜材料特性的限制,需要严格控制此步骤的pH和温度,以免对FO膜造成永久性伤害。 酸清洗后通量为43.2 L/(m2·h),此时膜通量接近膜清洗干净时的水通量,此步骤同样需要注意清洗液pH和温度。清洗次数与清洗后的水通量如图8所示。经过多次循环清洗后,膜通量稳定至43.2 L/(m2·h)左右,故将FO膜水通量设定为43.2 L/(m2·h),用来作为以后清洗效果的参照。

图8 6次膜清洗后膜通量变化情况

3 结论

试验实现了用12 m2正渗透膜,使用CaCl2作为汲取液,将全脂牛乳从总固形物13%浓缩至总固形物40%以上。在总固含量不变的情况下,体积缩小至原来的1/3,大大地节约了储存空间。FO技术分离效率与汲取液有关。从控制可能出现的风险角度出发,最终选择以CaCl2溶液作为汲取液,汲取液浓度越高则分离效率越高,但是从FO膜特性角度出发,若使用浓度过高的汲取液,可能导致钙离子跨膜至原料液中,破化牛奶中原有的营养成分比例。对比不同浓度汲取液后,确认使用12%的CaCl2溶液作为汲取液。FO膜分离系统温度更高,往往膜通量更大,分离效率更高。牛奶作为一种极易变质的原料,即使在4 ℃打冷的储存条件下往往也只能储存几天,所以控制浓缩分离过程中的温度至关重要。30 ℃系统温度时产生的菌落总数是系统温度15 ℃时菌落总数的10倍,过高的温度下运行系统可能会导致牛奶变质或微生物超标。相较于浓缩脱脂牛奶,全脂牛奶对于FO膜系统的挑战性更大,但是全脂浓缩奶的应用范围也更广。由于脱脂奶中不含易使膜堵塞的乳脂成分且总固含量也更低,更易浓缩。跨膜压力对于膜通量影响较大,在膜条件允许的情况下,应该使用更高的跨膜压力。试验得出膜通量随时间变化的关系,同时也得到了膜通量与总固形物含量之间的关系,受膜堵塞率和浓差极化现象的影响,每个阶段的膜通量都对应着明显的特征,通过研究其产生的机理,可以进一步指导新的研究方向,同时帮助我们下一步继续改进或优化现有工艺参数。