地质聚合物基细粒盾构渣土免烧砖性能试验研究

习智琴,侯亚康,李水生,阳 栋

(中国建筑第五工程局有限公司,长沙 410004)

0 引言

现阶段,我国地铁及其他基础设施建设发展迅速 .以地铁为例,截至 2019 年 6 月[1],全国已有 33 个城市开通地铁,总运营里程4598.3 km,到2021 年,已建成地铁总里程8000 km.其中,盾构法以其安全、高效、地层适应性强等优点被行业公认为较优的区间隧道施工方法,这就必然产生巨量盾构渣土,而现有的处理方式一般是将渣土运输至指定的渣土消纳场露天堆放或者在项目回填区进行填埋.由于盾构渣土中含有大量2 mm 以下细颗粒,如粉粒、黏粒等,赋存了大量的水分,使得其含水率高、危害性大,露天堆放弃置极易产生滑坡等事故,存在极大的安全隐患,同时会占用大量土地资源且污染周边水土环境.

在传统地质聚合物方面,学者以粉煤灰、矿渣、钢渣、镍铁渣等为原料制备了地质聚合物胶凝材料[2-5].汪海风[6]以建筑垃圾、矿渣为原料,以硅酸钠为碱激发剂制备地质聚合物材料;刘淑贤[7]以矿渣和尾矿为主要原料,氢氧化钠为激发剂,工业液体硅酸钠作结构模板剂,制备了无机矿物聚合物材料;廖希雯[8]采用地质聚合物固化稳定化重金属复合污染土壤;刘旭[9]采用偏高岭土基和赤泥—低钙粉煤灰基地质聚合物加固含硫软土;田亮[10]采用矿渣碱激发胶凝材料的方法固化盐渍土,结果表明其效果显著.粒化高炉矿渣和粉煤灰都是工业生产过程中产生的废渣,每年产量大、来源丰富,且具有一定的显性或隐性活性,是很好的辅助胶凝材料.因此,可采用粉煤灰或粒化高炉矿渣,结合地质聚合物法固化盾构渣土.

本文针对盾构渣土危害性大、难处理的特点,将最难处理的2 mm 以下细粒盾构渣土结合粉煤灰和粒化高炉矿渣,采用浇筑成型的方法,制备地质聚合物基细粒盾构渣土免烧砖,达到以废治废的目的.同时,测试其自然养护28 d 后的抗压强度、抗折强度,以及软化系数和抗冻性能.

1 实验

1.1 试验原料

1.1.1 盾构渣土

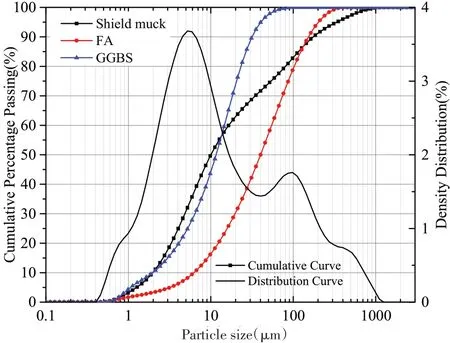

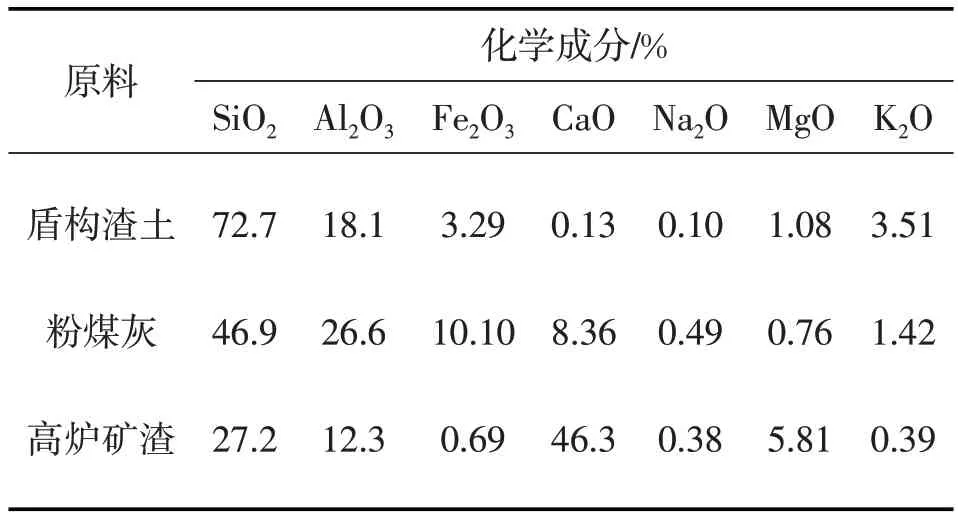

盾构渣土取自长沙地铁3 号线长烈区间左线的中风化砾岩渣土料,经测试其初始含水率为23%,如图1(a)所示,将原状渣土摊开晾晒并破碎,如图1(b)、图1(c)所示,至含水率在2%以内,然后过2 mm 筛备用;图 1(d)为盾构渣土的 SEM 照片 . 2 mm 以下细粒盾构渣土粒径分布曲线如图2 所示,可以看出,75 μm 以下颗粒占比79%,不均匀系数为Cu=10.845,曲率系数 Cc=0.603(d10=2.012 μm,d30=5.144 μm,d60=21.820 μm),级配曲线不连续,不利于压制成型.其主要化学成分如表1 所示,主要氧化物成分为SiO2和Al2O3.

图1 盾构渣土照片

图2 粒径分布曲线

表1 主要化学成分

1.1.2 粉煤灰和粒化高炉矿渣

粉煤灰(FA)和粒化高炉矿渣(GGBS)的粒径分布曲线如图2 所示,可以看出,粉煤灰75 μm 以下的颗粒占比为70%;粒化高炉矿渣目数为200,粒径都在75 μm 以下.粉煤灰和粒化高炉矿渣的主要化学成分如表1 所示,从氧化钙含量可以看出,该粉煤灰的氧化钙含量为8.36%,属于低钙粉煤灰;粒化高炉矿渣的氧化钙含量为46.31%,为粒化高炉矿渣活性的主要来源.

1.1.3 碱性激发剂溶液

碱性激发剂溶液为水玻璃和氢氧化钠溶液的混合液.水玻璃模数为3.26,N2O%含量8.74%,SiO2含量27.62%;氢氧化钠溶液物质的量浓度为10 mol/L,由工业片状级氢氧化钠固体加水配制而成,均为市售.

1.2 试验方案与过程

1.2.1 试验方案

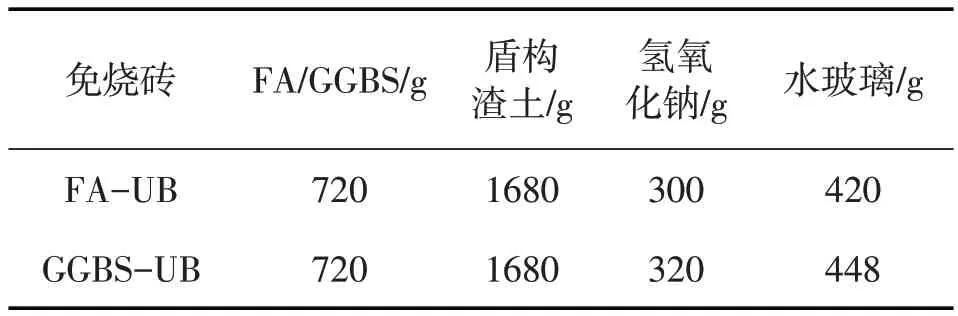

试验方案如表2 所示,FA-UB 和GGBS-UB分别为粉煤灰基和粒化高炉矿渣基地质聚合物细粒盾构渣土免烧砖.其中,粉煤灰或粒化高炉矿渣与细粒盾构渣土的质量比为3∶7;Na2SiO3∶NaOH=1.4;FA-UB 和 GGBS-UB 的液体与固体质量比分别为0.30 和0.32.

表2 试验方案

1.2.2 试验过程

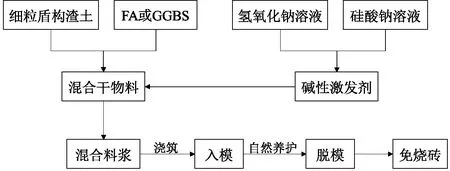

通常,免烧砖都是采用半干压法压制[11-13]而成,具有较好的力学性能和耐久性能.本文针对细粒盾构渣土级配不良、颗粒分布不均匀以及压制法能耗高等问题,采用浇筑成型法,相对于压制成型法来说,工艺更简便,其制备过程如下:(1)将2 mm 以下的细粒干渣土与粉煤灰或粒化高炉矿渣在搅拌机中干拌均匀,得混合干物料;(2)将水玻璃溶液和氢氧化钠溶液混合均匀,得碱性激发剂溶液;(3)将所得碱性激发剂溶液分次逐步加入混合干物料中,边加边搅拌,直至加完,整个过程控制在10 min 以内,得混合均匀的料浆;(4)将所得均匀料浆采用浇筑的方法浇入标准尺寸为240 mm×115 mm×53 mm 的模具中,同时在振动台上震捣密实,以排除其中的空气;(5)最后,将浇筑好的试件覆膜自然养护1 d后脱模,再覆膜自然养护至28 d,得最终的细粒盾构渣土免烧砖.其制备工艺流程图如图3 所示.

图3 免烧砖制备工艺流程图

1.3 指标测试

按照上述试验方案与过程制作免烧砖,自然养护至28 d 龄期后,根据GB/T2542-2012《砌墙砖试验方法》[14],进行抗压强度试验、抗折强度试验、软化试验以及冻融试验.采用YES-500B 型数显式压力试验机测试其抗压强度、抗折强度以及软化试验和冻融试验后的强度,加载速度为2 KN/s.将用于软化试验的免烧砖浸入20 ℃的水中,水面高出20 mm,浸泡4 d 后取出,拭去表面的水分,测试其饱和面干状态的抗压强度.采用TDS-300 型冻融试验机进行冻融循环试验,以-20℃的温度冻结4 h,然后在20 ℃的水中融解4 h,即每个冻融循环周期为8 h,以此循环将试样以25 次进行冻融循环试验,测量冻融试验前后的强度和质量.

2 结果与讨论

2.1 试验结果

粉煤灰基地质聚合物细粒盾构渣土免烧砖(FA-UB)和粒化高炉矿渣基地质聚合物细粒盾构渣土免烧砖(GGBS-UB)的外观照片分别如图4(a)和图4(b)所示.将免烧砖置于105 ℃鼓风干燥箱中干燥至恒重,称其质量,测量尺寸并计算体积,最后计算所得FA-UB 和GGBS-UB 的平均体积密度分别为1937.7 kg/m3和1996.8 kg/m3.

图4 细粒盾构渣土免烧砖

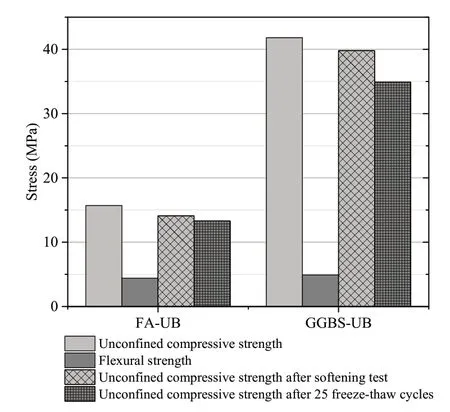

FA-UB 和GGBS-UB 的抗压强度、抗折强度、软化试验后强度以及冻融试验后的强度结果如图5所示.可以看出,FA-UB的平均抗压强度为15.7 MPa;抗折强度为4.4 MPa;泡水4天后平均强度14.1 MPa,即软化系数0.90;25 次冻融循环后的平均抗压强度为13.3 MPa,强度损失为15.3%,质量损失为1.8%.GGBS-UB 的平均抗压强度为41.8 MPa;抗折强度为4.9 MPa;泡水4 天后平均强度为39.8 MPa,即软化系数0.95;25 次冻融循环后的平均抗压强度为34.9 MPa,强度损失为16.5%,质量损失为0.8%.

图5 细粒盾构渣土免烧砖指标测试结果

2.2 力学性能

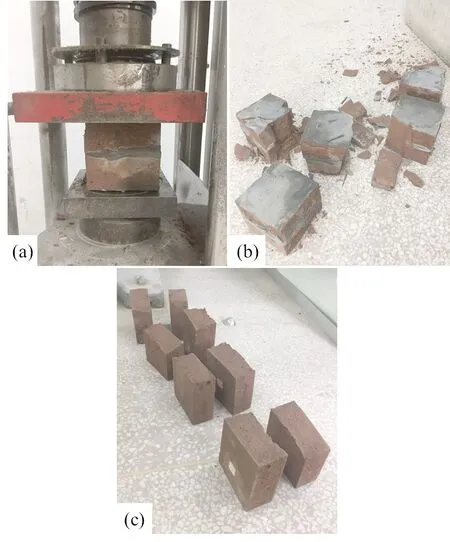

图6 (a)为FA-UB 的抗压强度测试照片;图6(b)为其破坏后照片,可以看出基本为整体劈裂破坏;图6(c)为抗折强度测试破坏后的照片,试样都是从中间对折开裂,表明试样内部具有均质性.FA-UB 和 GGBS-UB 分 别 满 足 JGT505-2016《建筑垃圾再生骨料实心砖》的MU15 和MU20 抗压强度等级以及JC239-2001《粉煤灰砖》相应的抗折强度要求.免烧砖的抗压强度来源于碱性激发粉煤灰或粒化高炉矿渣生成的胶凝物质和细粒盾构渣土中的砂粒构成的骨架结构.混合料浆中的物料中的铝硅酸盐玻璃相在碱性激发剂作用下发生溶解,部分Si-O-Si、Al-O-Al 键发生断裂,形成分散的[SiO4]4-和[AlO4]5-絮凝状产物,并向颗粒间隙扩散,发生缩聚反应,硅酸钠溶液的复合使用加速了胶凝相的形成,生成水化硅酸钙(C-S-H)和水化硅铝酸钙(C-A-S-H)凝胶,使免烧砖获得很好的强度.同时,细粒盾构渣土中21%的0.075~2 mm 的砂粒构成了免烧砖的骨架结构强度.

图6 免烧砖强度测试

GGBS-UB 的液固比较 FA-UB 大 0.2,但强度大幅增加,这主要是因为粉煤灰中二氧化硅和氧化铝主要以石英、莫来石等结晶相为主,氧化钙含量为8.36%,而粒化高炉矿渣的氧化钙含量为46.31%,粒化高炉矿渣的非晶部分比粉煤灰多,粉煤灰的活性较粒化高炉矿渣低,在常温养护环境下其活性难以被激发从而凝结[15],使得生成的胶凝物质少,导致FA-UB 的抗压强度比GGBS-UB 的低.因此,可以通过减少粒化高炉矿渣或液体激发剂用量,掺量部分粉煤灰或其他工业废渣(钢渣、镍铁渣等)来降低细粒盾构渣土免烧砖的制备成本.GGBS-UB 的抗折强度比 FA-UB 的大 0.5 MPa,这主要因为粒化高炉矿渣颗粒粒径整体比粉煤灰的小,且粒化高炉矿渣颗粒形状不规则,与细粒渣土颗粒贴合得更为紧密.因此,GGBS-UB 的抗折强度相对较高.

2.3 耐久性能

FA-UB 和GGBS-UB 的软化性能、抗冻性和质量损失都符合JGT505-2016《建筑垃圾再生骨料实心砖》的要求.FA-UB 和GGBS-UB 的软化系数分别为0.90 和0.95,均大于0.85,属耐水性材料.说明细粒盾构渣土、粉煤灰或粒化高炉矿渣与液体碱性激发剂溶液混合搅拌较均匀,通过浇筑法成型以及在振动台上震捣密实,避免了压制成型法人为造成孔隙的情况,加上地质聚合物凝胶形成的致密结构,填充并密实了混合料浆内部的微孔隙,提高了免烧砖的耐水性能.图7(a)和图7(b)分别为FAUB 和GGBS-UB 冻融25 次循环后的外观形貌图.可以看出,经冻融循环损伤后免烧砖外观形貌基本完整.同时,FA-UB 比GGBS-UB 的质量损失大,这是因为粉煤灰颗粒表面光滑、呈球状,使得FAUB 的界面结合能力相比GGBS-UB 更弱,经同样的冻融循环损伤后,表面剥落较多,造成质量损失偏大.而GGBS-UB 冻融后的强度损失比FA-UB大,这可能是由于GGBS-UB 的液体激发剂用量更多,混合料浆内部残留的水分也因此增加,并且液体激发剂带入了更多的微小气泡,在冻融循环过程中受水结冰的冻胀损伤作用相对较大,导致其强度损失偏大.

图7 免烧砖冻融后形貌图

3 结论

(1)FA-UB 和 GGBS-UB 的抗压强度分别为15.7 MPa、41.8 MPa;抗折强度分别为4.4 MPa、4.9 MPa;软化系数分别为 0.90、0.95;25 次冻融循环后的强度损失分别为15.3%、16.5%,质量损失为1.8%、0.8%.

(2)在自然养护条件下,GGBS-UB 的抗压强度较FA-UB 大幅提升,可以通过减少粒化高炉矿渣或液体激发剂用量,掺量部分粉煤灰或其他工业废渣(钢渣、镍铁渣等)来降低免烧砖的制备成本.

(3)采用浇筑法制备细粒盾构渣土免烧砖是可行的,相对压制成型法来说,具有工艺简便、能耗低等优点,且抗压强度、抗折强度、软化性能以及抗冻性满足免烧砖标准相关要求.