焊接工艺参数对Ti/Al异种金属磁脉冲焊接接头微观组织及力学性能的影响

袁树春,章文滔,陈玉华,,居琪萍,尹立孟,林晓辉

1.方大特钢科技股份有限公司,江西 南昌 330012

2.南昌航空大学 航空制造工程学院,江西 南昌 330063

3.重庆科技学院 冶金与材料工程学院,重庆 401331

4.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

近年来,材料科学技术快速发展,随之带来的能源与环境问题越来越受到人们的关注。铝合金具有质量轻、成本低等优势,广泛应用于运输行业[1]。钛合金具有密度低、比强度高等特点,但价格昂贵[2-3],限制了其应用。随着对材料轻量化的要求越来越高,Ti/Al复合材料因兼具二者的优点,既能降低质量和成本,又能显著提高强度和耐蚀性,受到广大研究者的青睐。

焊接是Ti/Al异种金属实现高效率、高标准连接的主要方法。然而由于Ti和Al合金的物理、化学和冶金性能差异很大,传统的熔焊方法容易形成严重的成分偏析和脆性金属间化合物(Intermetallic compound,IMC),大大恶化了Ti/Al复合结构的承载能力[4-5]。许多学者针对IMC对Ti/Al复合结构在制造过程中承载能力的影响进行了研究。Chen等人[6]发现,激光偏移和低大气压的适当组合可使Ti/Al异种接头具有优异的IMC分布。Zhang等人[7]采用MIG/TIG双面电弧焊-钎焊获得了具有良好焊缝外观的TC4/5A06对接接头,Ti-Al IMCs的形态和成分取决于焊接热输入和分布,接头的抗拉强度由IMCs层的厚度和形态决定。因此,控制焊接接头中IMC相的形成是Ti/Al异种材料焊接的关键。

近年来,高速冲击焊接在异种合金的连接中受到广泛关注,爆炸焊是一种典型的固态冲击连接工艺,通过爆炸产生的高压作用使洁净的金属表面紧密接触,从而获得良好的接头。Pei等人[8]通过爆炸焊焊接Ti/Al复合材料,结果表明,界面区由波状结合区和局部熔化区组成,局部熔化区形成Ti3Al金属间化合物,其周围则形成细化的高强度Ti晶粒和Al晶粒。磁脉冲焊接(Magnetic pulse welding,MPW)是一种高效率的固相焊接技术,其焊接原理与爆炸焊类似,磁脉冲采用电磁力取代爆轰物,环保安全,易实现自动化。与熔化焊及钎焊相比,磁脉冲焊接速度快,接头不存在热影响区[9],且被焊金属通常不熔化,避免或减少了金属化合物的产生,可用于物理性能相差较大的异种材料连接,主要以薄板搭接和管/棒套接为主。近年来,国内外学者已经对Al-Cu[10-12]、Al-Fe[13-15]、Al-Mg[16-18]、Al-Ti[19]、Cu-Fe[20]等异种材料的磁脉冲焊接进行了大量研究,绝大部分结果表明在合适的碰撞速度和碰撞角度下可获得力学性能优良的接头。

目前国内外学者对MPW的研究还停留在宏观层面,焊接过程的变形行为还有待进一步研究,其界面结合机制尚存在争议。本文采用MPW对钛合金和铝合金进行焊接试验,研究不同工艺参数对Ti/Al异种金属焊接接头宏观成形、微观组织和界面结构特征以及力学性能的影响规律,旨在为今后Ti/Al异种金属电磁脉冲焊接的研究提供理论基础和技术储备。

1 试验设备、材料及方法

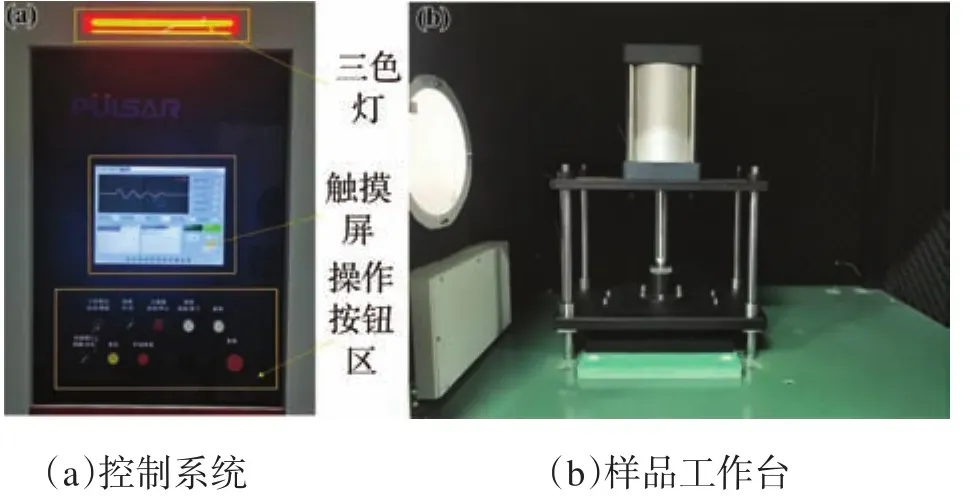

试验用焊接设备为重庆普尔萨科技有限公司的Pulsa电磁脉冲焊接系统(Xtra Pulse 75/25),该设备最大放电电压为25 kV,最大放电能量为75 kJ。磁脉冲焊接设备分为焊接电源部分和工作台部分。焊接电源部分由控制系统(见图1a)和储能系统组成,控制系统是整个磁脉冲焊接设备的控制中枢,负责控制焊接电源的设定以及能量输出模式;储能柜作为磁脉冲焊接设备能量储存单元,包含高电压、大电流元器件和部分电气系统,为焊接提供足够的能量。工作台由涂绝缘层的单匝E形平线圈、集磁器及定位装置组成,如图1b所示,其中E形平线圈作为MPW的驱动器。

图1 磁脉冲焊接设备Fig.1 Magnetic pulse welding equipment

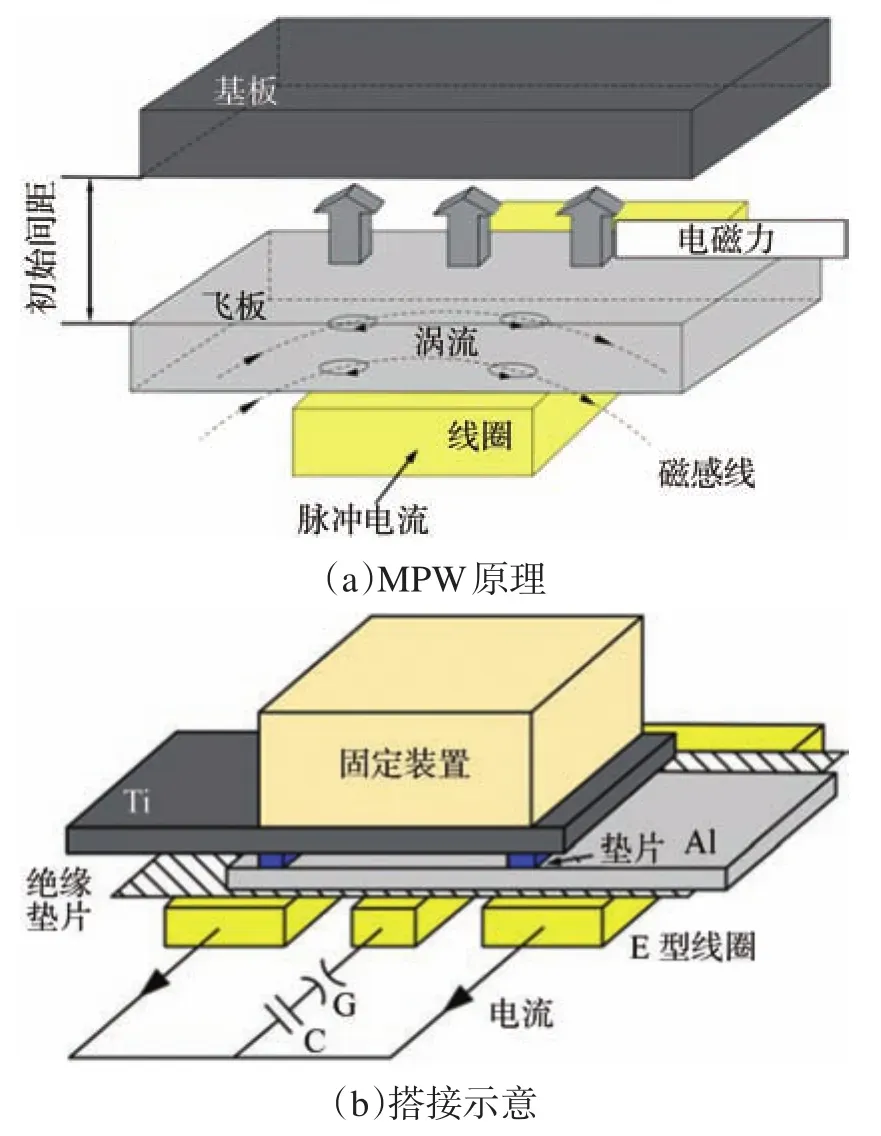

选用1 mm厚1060Al和1.5 mm厚Ti6Al4V合金板材作为试验材料,其化学成分及力学性能分别如表1、表2所示。采用线切割对试验材料进行加工,尺寸为80 mm×40 mm。焊接前,将Ti6Al4V合金放置在丙酮溶液中,超声波清洗5 min,去除试样表面油污,然后使用酸性溶液(HF∶HNO3∶H2O=1∶3∶5)清除合金表面的氧化膜,清水冲洗后,使用酒精擦拭,吹干。为了使飞板在加速运动后与基板有更大的撞击和速度,将强度较低的1060Al板材作为飞板,Ti6Al4V合金作为基板,基板与飞板之间采用垫片隔开,以保证焊接过程中的初始间隙,MPW原理及板件放置方式分别如图2a、2b所示。放电能量分别设置为16 kJ、24 kJ,初始间距为1.2 mm、1.5 mm、1.8 mm。

表1 母材的化学成分(wt.%)Table 1 Chemical composition of base metal(wt.%)

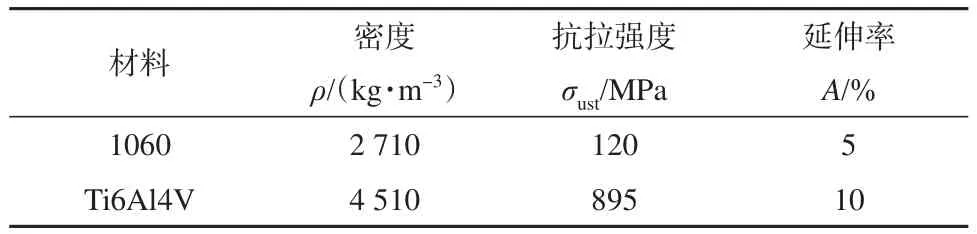

表2 母材力学性能Table 2 Mechanical properties of base metal

图2 Ti/Al异种合金MPW工艺示意Fig.2 MPW process diagram of Ti/al dissimilar alloy

焊接结束后,使用线切割在环形焊缝中心位置横向截取金相试样;热镶嵌后,采用SiC砂纸进行打磨并抛光处理。采用扫描电子显微镜(SEM,Phenom-XL-SED)观察Ti/Al异种磁脉冲接头界面。利用电子背散射衍射(EBSD,Oxford SYMMETRY)对接头界面附近的晶粒尺寸进行统计,探究磁脉冲焊接过程中接头界面的晶粒细化机制。力学性能测试均在室温下进行。采用Instron5540型精密拉伸Ti/Al接头进行拉伸剪切测试,拉伸速率0.5 mm/min。

2 试验结果及分析

2.1 焊接接头宏观形貌

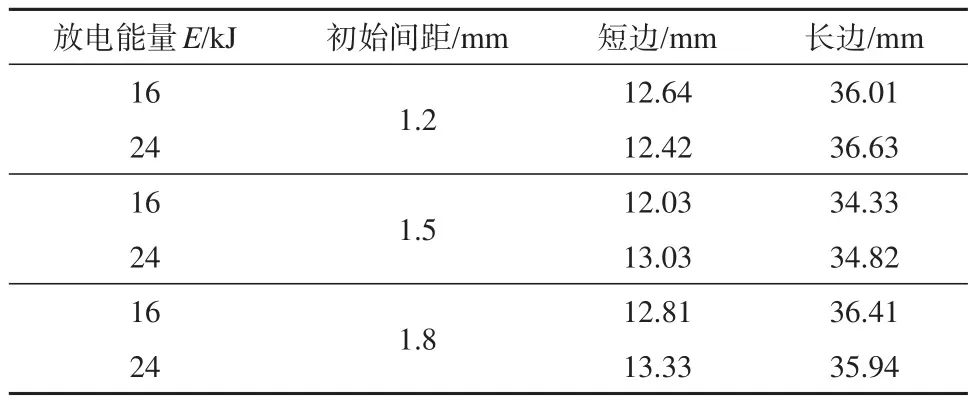

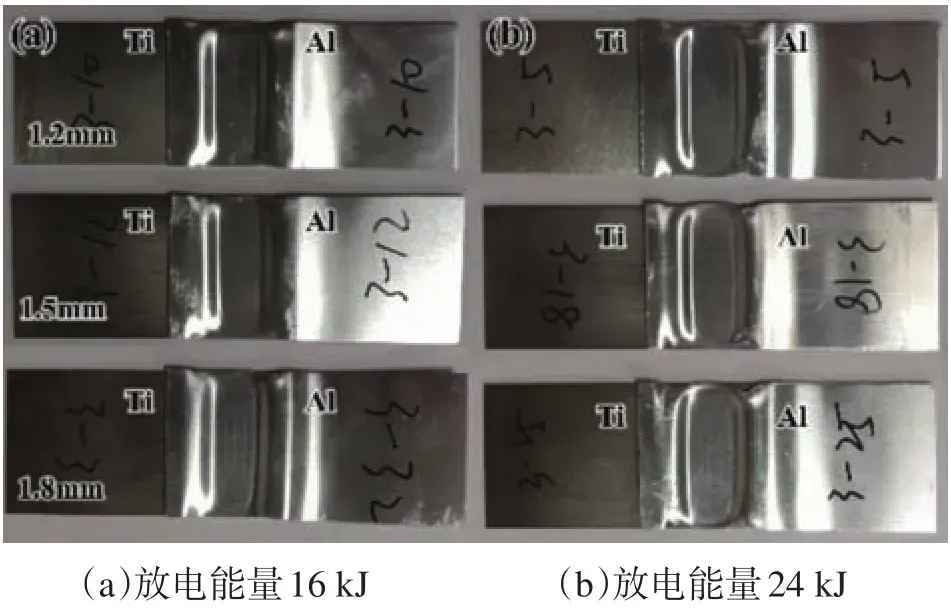

磁脉冲平板焊接得到的是具有一定连接宽度、扁平椭圆形状的焊缝。此前研究表明[5],16 kJ下Ti/Al磁脉冲焊接接头断裂模式为接头断裂,而24 kJ下Ti/Al磁脉冲焊接接头断裂模式为Al侧母材断裂。图3分别为16 kJ和24 kJ下不同初始间距的MPW Ti/Al接头宏观形貌,可以看出,初始间距对Al板的变形程度影响不显著。对不同工艺参数下的椭圆形接头长边和短边进行测量,结果如表3所示。由表3可知,接头尺寸大致都随着放电能量和初始间距的增加而增大。一般认为,碰撞速度对MPW接头的宏观形貌和微观组织有非常重要的影响。飞板初期变形较小,但由于距离线圈较近,受到的电磁力大,导致最初的加速过程较为剧烈,随着飞板的不断变形,其与线圈的间距越来越大,导致加速度不断衰减。由于TC4基板硬度远高于纯铝,碰撞时TC4基板给予Al飞板的反作用力抑制了两者间的结合,只有当放电能量较大时,脉冲电流通过线圈施加在飞板上的电磁力能够抵消反作用力的影响,从而增加接头的宏观尺寸。在24 kJ的合适放电能量下,当初始间距较小(约1.2 mm)时,飞板与基板的碰撞速度远未达到最大值,这是接头宏观尺寸随初始间距增大而增加的最主要原因。工艺参数对接头宏观尺寸的影响主要表现为:在短边处有一定的规律,而长边处并未表现出规律性变化。原因是接头短边平行于焊接方向,随着碰撞动能的增加,Al板沿焊接方向会发生更严重的变形,然而,长边的变化受到材料板宽和线圈尺寸的影响,在线圈和材料不变的情况下,其受工艺参数的影响非常小。

表3 不同工艺参数下接头尺寸测量值Table3 Measured value of joint size under different process parameters

图3 不同初始间距下接头宏观形貌Fig.3 Macromorphology of joint under different stand-off distance

初始间距对焊接接头质量的影响表现在两方面:一方面,初始间距的变化导致飞板的加速距离发生改变,从而改变飞板与基板的碰撞速度。在飞板受到电磁力相同的情况下,碰撞间隙越大,加速距离越大,最终的碰撞速度也越大,这在一定程度上能提升接头的焊接质量。另一方面,初始间距的变化会影响碰撞角度。初始间距越大,碰撞角度也随之增大。而冲击焊中,界面的连接只在一定的碰撞角度范围内才能发生,过高或过低的碰撞角度都将抑制射流的形成,从而导致焊接质量急剧下降。另外适合射流形成的碰撞角度与材料本身特性有关。因此,在实际焊接操作中,针对不同的材料组合应选取适当的初始间距。

2.2 焊接接头微观形貌

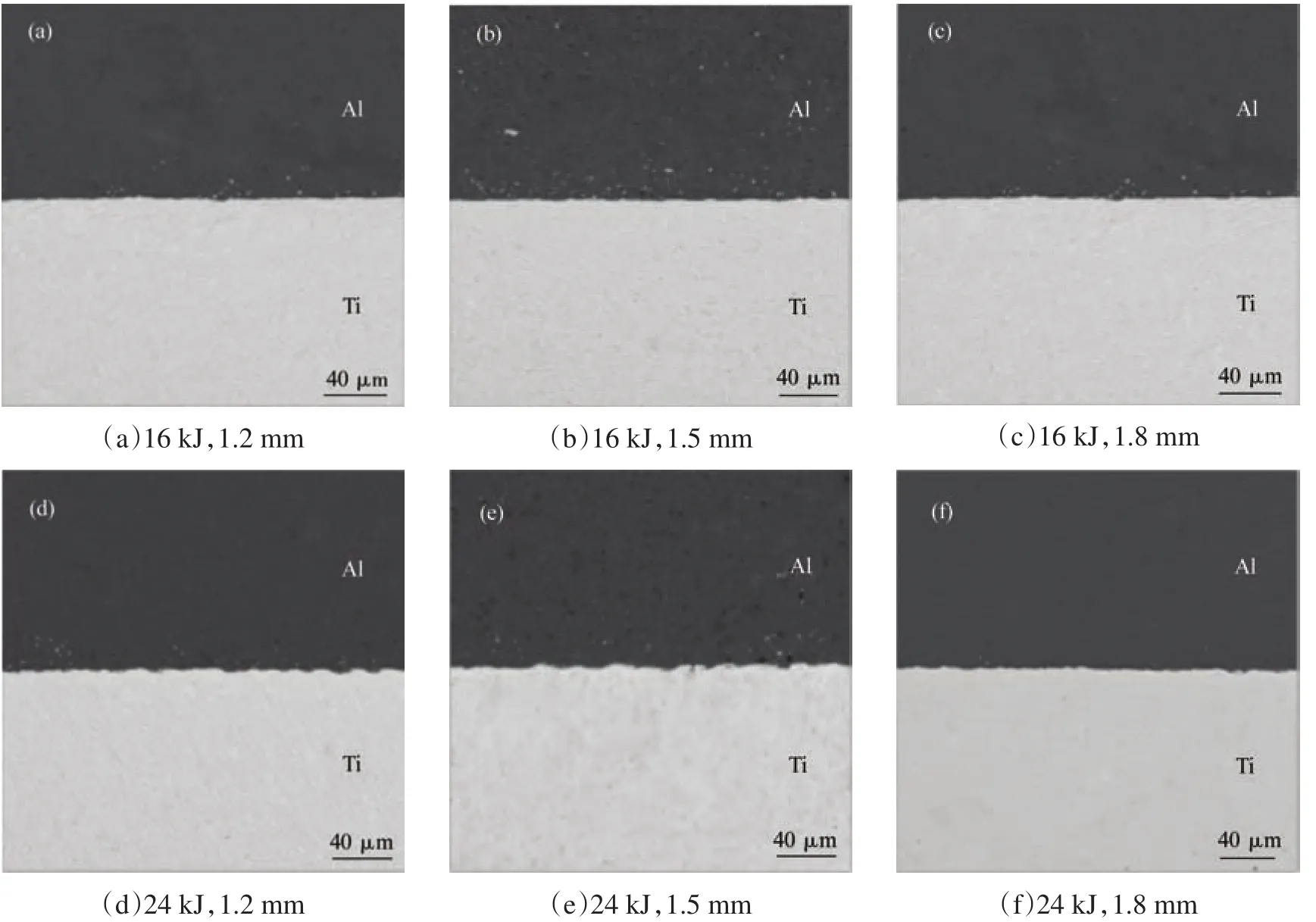

不同初始间距下的Ti/Al异种接头界面SEM背散射电子图如图4所示。放电能量16 kJ下界面处由于开尔文-亥姆霍兹不稳定性,界面有形成波的趋势,然而由于能量不足以使Ti侧发生显著塑性变形,导致界面较为平直,且具有少量的波形。而在放电能量为24 kJ时不同初始间距下都形成了波状界面,在初始间距为1.2 mm和1.5 mm下形成了正弦波+剪切波的混合波形,而在初始间距为1.8 mm下只形成了正弦波形。以上结果表明,初始间距对界面波形的影响不如放电能量对界面波形的影响,放电能量是界面波形形成的主要原因,而初始间距影响相同能量下的界面波形。

图4 不同工艺参数下Ti/Al界面SEM结果Fig.4 SEM results of magnetic pulse welding under different process parameters

2.3 焊接接头力学性能

不同初始间距下接头载荷-位移曲线如图5所示。可以看出,放电能量为16 kJ时,接头最大拉剪力随初始间距的增加呈先增后减的趋势,而失效形式都为接头界面断裂;放电能量为24 kJ时,接头最大拉剪力随初始间距的增加而减小,且失效形式都为Al侧母材断裂。初始间距为1.2 mm、放电能量为24 kJ时剪切载荷最大,为4 820 N。结果表明,在放电能量较低时,初始间距对接头力学性能的影响较大,原因是放电能量较低导致初始碰撞速度较低,而初始间距过大会导致碰撞速度进一步降低而无法达到有效连接所需的碰撞速度,严重影响接头的可靠连接。当放电能量合适时,间距过小,无法有效加速,难以达到焊接所需的撞击速度;间距过大,位移行程太长反而会降低撞击速度。

图5 焊接接头力学性能Fig.5 Mechanical properties of dissimilar all oy joints

2.4 晶粒细化机理

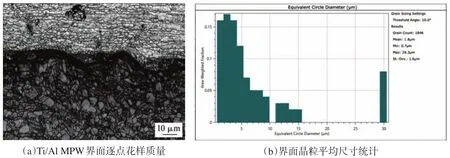

图6a为Ti/Al磁脉冲焊接试样界面处菊池衬度所对应的灰度值所生成的图像,即逐点花样质量图,花样质量用0~255之间的灰度数值表示,并且花样越好,数值越高,花样质量图能反应呈像区的应变分布情况。由图5a可知,Al侧母材呈典型轧制态柱状晶,Al侧靠近界面处晶粒呈细化的等轴晶,而Ti侧母材则以等轴晶为主。Al侧远离界面处晶粒尺寸约为30 μm,而靠近界面处晶粒特别是形成波状界面处的晶粒发生明显细化,而Ti侧靠近界面处晶粒也发生了细化,但没有Al侧明显,值得注意的是,Ti侧靠近界面附近孪晶数量得到明显的提升,这与MPW过程中受到的高速冲击有关。界面平均晶粒尺寸统计如图5b所示,最大晶粒尺寸29.3 μm,最小晶粒尺寸0.7 μm,所有晶粒的平均晶粒尺寸为1.8 μm。由此可见,Al飞板上的电磁力能有效破碎晶粒,使界面晶粒尺寸处于很低的水平,有利于接头细晶强化。

图6 Ti/Al MPW界面EBSD分析Fig.6 EBSD analysis of Ti/Al MPW interface

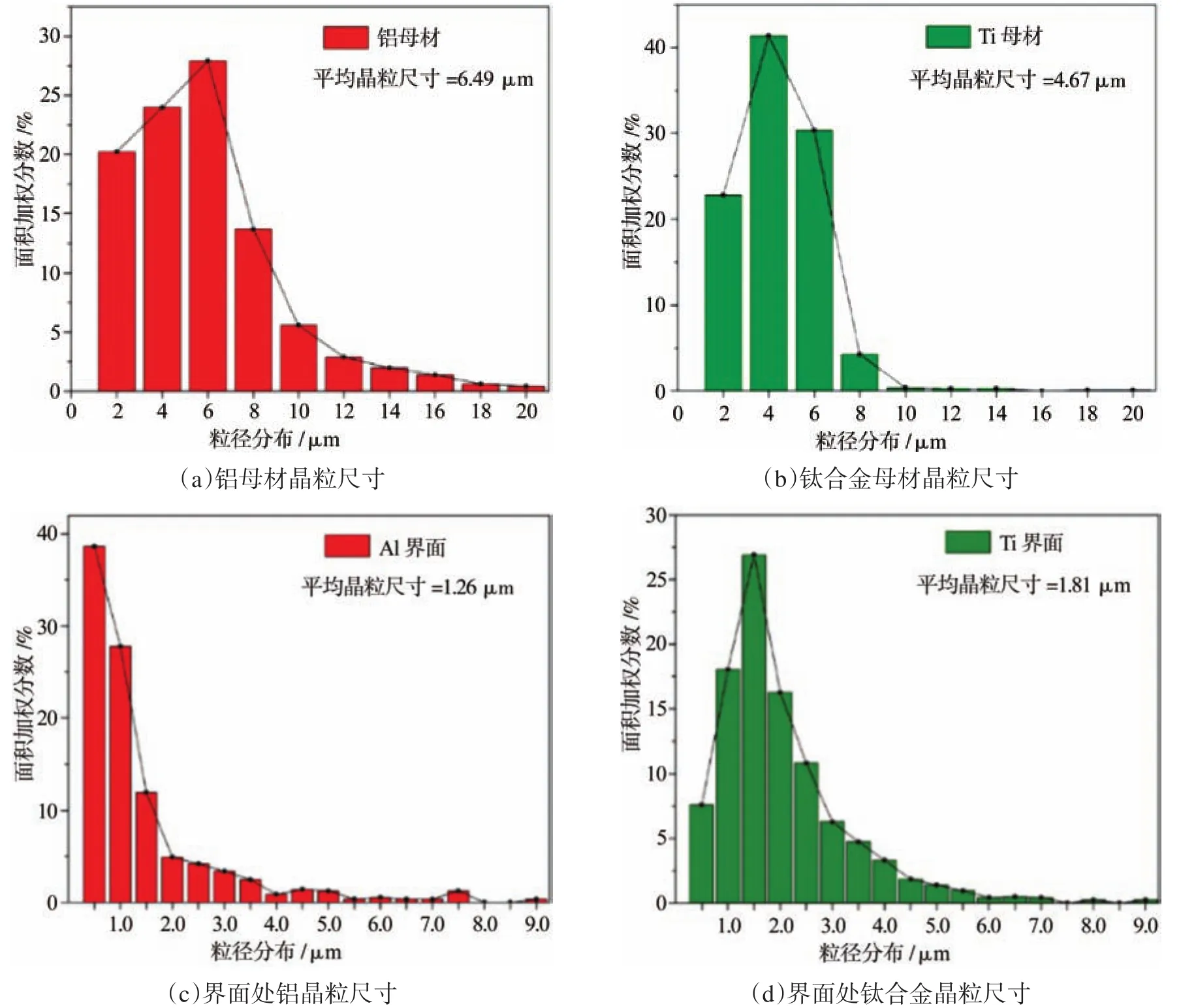

由此前工作中[5]能明显发现界面微观结构非常不均匀,在靠近界面位置观察到界面处晶粒发生了显著的晶粒细化,这表明靠近界面区域在MPW过程中发生严重的塑性变形。为了研究界面处晶粒相比于母材的细化程度,分别对Al母材、Ti母材和界面处的晶粒尺寸进行了详细的统计,结果如图7所示。由图7可知,Al母材和Ti母材的平均晶粒尺寸分别为6.49 μm和4.67 μm,而靠近界面的Al晶粒和Ti晶粒的平均尺寸分别为1.26 μm和1.81 μm,小于母材。可见经过高速碰撞后,界面晶粒尺寸较母材发生了明显的细化。

图7 界面及母材晶粒尺寸统计Fig.7 Statistics of grain size at interface and base metal

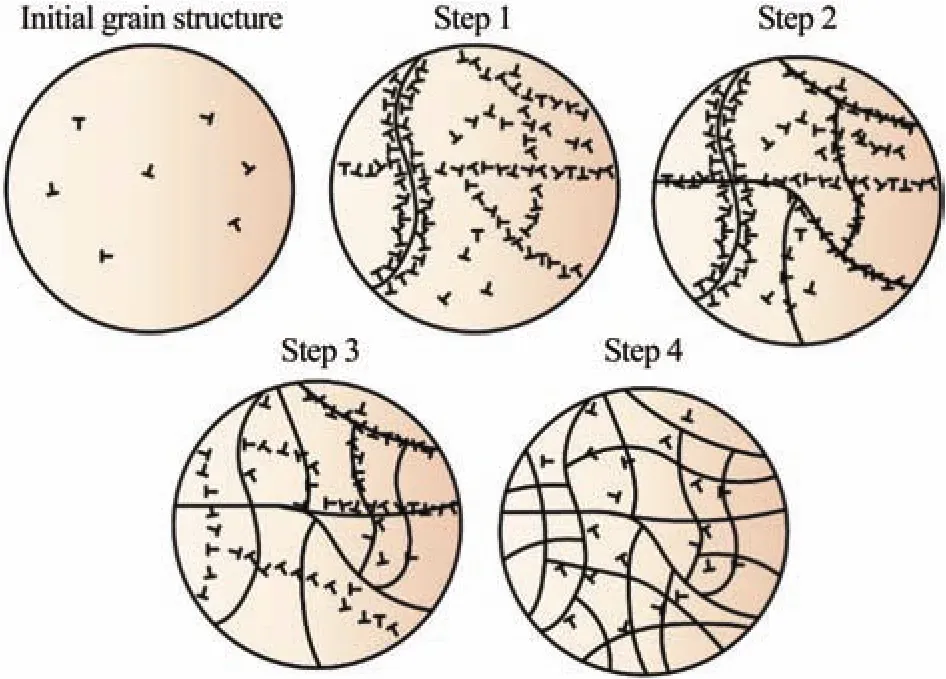

MPW工艺改变了焊接界面附近母材的微观组织,由于霍尔-佩奇效应,超细晶的微观组织比母材强得多。界面晶粒细化机理示意如图8所示。波状界面晶粒细化可分为四个阶段:第一阶段,焊接界面受到剧烈碰撞之后,晶粒内部形成明显的位错和位错胞,这些位错是随机分布的;第二阶段,随着变形过程中位错密度的增加,位错有序地形成拉长的位错胞;第三阶段是位错堆积阶段,在该阶段开始形成层状互连边界,从而形成细长的亚晶;第四阶段,随着变形程度的不断增加,拉长的亚晶断裂形成取向差异较小的亚晶,最后亚晶粒旋转,形成等轴再结晶。

图8 界面晶粒细化机制示意Fig.8 Schematic diagram of interface grain refinement mechanism

3 结论

(1)当放电能量为24 kJ时,随着初始间距的增加,使两板之间碰撞速度增大,从而导致焊接面积也增大。初始间距对界面波形的影响不如放电能量对界面波形的影响,放电能量是界面波形成的主要原因,而初始间距影响相同能量下的界面波形。

(2)随着放电能量的增大,接头失效形式由接头界面失效转变为纯铝母材失效。保持放电能量不变,放电能量较低时,接头抗拉剪载荷随初始间距的增加呈先增后减趋势;放电能量较高时,接头抗拉剪载荷随初始间距的增加而减小。初始间距1.5 mm,放电能量为24 kJ下剪切载荷最大,最大剪切载荷为4 820 N。

(3)Al母材和Ti母材的平均晶粒尺寸分别为6.49 μm和4.67 μm,而靠近界面的Al晶粒和Ti晶粒的平均晶粒尺寸分别为1.26 μm和1.81 μm。MPW过程中的高速碰撞导致界面晶粒尺寸较母材发生了明显的细化。