激光毛化对铝/钛激光熔钎焊界面组织及性能的影响

檀财旺,张泽水,李昊岳,林丹阳,陈 波,宋晓国

1.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001

2.哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,山东 威海 264209

0 前言

铝/钛异种材料复合结构比强度高、耐腐蚀性好,同时具有经济节能和便于加工等优势,在航空航天、船舶、汽车制造等领域有着广阔的应用前景[1-2]。在航空领域,空客公司采用钛板铝肋结构作为座椅导轨,将铝合金叶片焊接到钛合金管上制成机舱散热片[3-4];在汽车行业,德国开发出一种汽车铝/钛复合结构排气系统,相较钢制排气系统其质量减轻40%。铝/钛异种材料结构符合现代工业对节能减排和保持性能的严格要求,因此二者的连接技术受到广泛关注[5-6]。然而,铝合金与钛合金之间的物理化学性质差异较大[7-9],且焊接时脆性化合物厚度难以控制,给两种材料间的可靠连接造成巨大困难,限制了铝合金和钛合金复合构件的应用。

随着激光焊接技术的迅速发展,在现代工业中得到了广泛应用[10]。采用激光熔钎焊的方法实现铝板与钛板的连接,可以精确控制热输入,有效调节界面化合物的产生[11],因此备受关注。由于铝/钛异种金属接头力学性能和焊缝润湿铺展效果与界面化合物有关[12],相关学者对于采用添加合金元素、调控热输入等方法来提高铝/钛焊接接头力学性能进行了大量研究[13-15]。一方面,焊缝金属的润湿性对接头性能有重要影响,崔庆龙[16]在焊接TC4钛合金与5A06铝合金时,发现通过改变焊接参数使钎料润湿性达到最佳,可明显提高铝/钛异种金属接头抗拉强度;另一方面,界面化合物的种类、形态和分布对接头力学性能有决定性作用[17],但使用常规方法对界面结构进行细致调控难度极大。本研究采用激光表面毛化处理钛板的方式,通过改善钎料在钛表面的润湿性,调控界面反应层形态和分布,从而提高铝/钛异种金属的连接质量,获得了力学性能较好的接头,并揭示了激光毛化对铝/钛激光熔钎焊焊缝成形、力学性能以及界面组织的影响规律。

1 试验材料及方法

试验材料为TC4钛合金和6061铝合金板材,钛板和铝板的尺寸均为100 mm×50 mm×1.5 mm。6061铝合金为轧制态,化学成分如表1所示,TC4钛合金化学成分如表2所示。填充焊丝选用直径1.2 mm的ER4043(AlSi5)铝硅焊丝,其化学成分见表3。

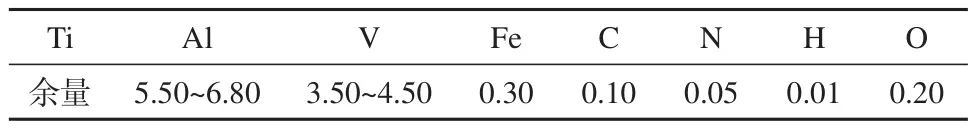

表1 6061铝合金化学成分(质量分数,%)Table 1 Chemical compositions of 6061(wt.%)

表2 TC4钛合金化学成分(质量分数,%)Table 2 Chemical compositions of TC4(wt.%)

表3 ER4043焊丝化学成分(质量分数,%)Table 3 Chemical compositions of ER4043(wt.%)

焊前采用化学清洗的方法去除铝板表面氧化膜,使用40~60℃的6%~10% NaOH水溶液碱洗约7 min,然后把试件放入30% HNO3中约3 min进行中和光化,除去表面附着的灰色或黑色挂灰,用HCl-HF(3∶1)溶液对钛板进行清洗。

焊接试验采用IPG公司YLS-6000型光纤激光器,试验平台如图1a所示。根据前期研究,试验参数设置为:激光功率2 000 W,离焦量+20 mm,焊接速度0.5 m/min,送丝速度5 m/min,保护气(纯度99.9%Ar)流量10 L/min。铝/钛激光熔钎焊过程如图1b所示,采用连续出光的方式,母材搭接方式为钛板在上、铝板在下,搭接宽度为5 mm。采用小功率激光器分别对两组钛合金母材进行点阵式毛化处理和直线式毛化处理,点阵式毛化处理的点间距分别为0.8 mm、1.0 mm、1.2 mm,直线式毛化处理的线间距分别为0.2 mm、0.4 mm、0.6 mm,其中线处理的方向平行于焊接方向。

图1 铝/钛激光熔钎焊试验设备及焊接示意Fig.lLaser welding-brazing equipment and schematic ofAl/Ti

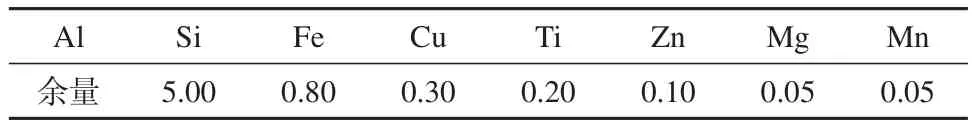

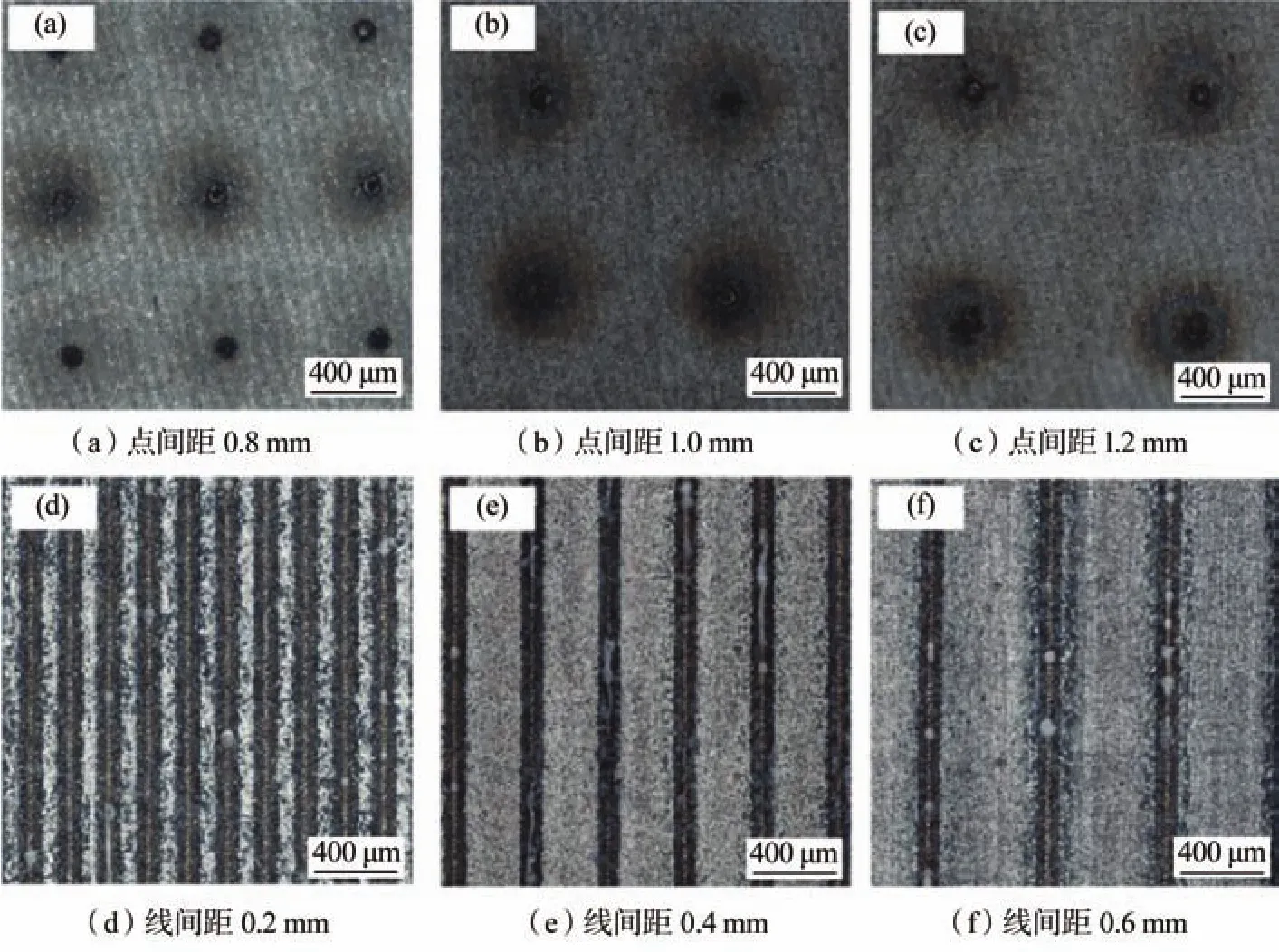

处理后钛板表面形成了规则排布的沟槽和凹坑,如图2所示。图3为超景深显微镜下观察到的凹坑和沟槽的三维形貌。由图3可知,在点、线间距不同的条件下,单位面积内产生的凹坑和沟槽数量不同,但凹坑与沟槽的深度、直径(宽度)均相同,即间距越小,钛板表面积增加量越大。

图2 钛合金表面激光毛化效果Fig.2 Laser surface texturing of titanium alloy

图3 钛合金表面激光毛化三维形貌Fig.3 3D morphology of laser surface textured titanium alloy

焊后垂直于焊缝切割,加工成50 mm×10 mm的拉伸试样进行接头力学性能测试。测试过程中,在铝板和钛板两端添加垫片,以防止拉伸过程中产生扭矩或偏转,影响测试结果。对金相试样进行打磨、抛光,采用光学显微镜(Optical Microscope,OM)、场发射扫描电子显微镜(Scanning Electron Microscope,SEM)、能谱仪(Energy Dispersive Spectrometer,EDS)等方法对焊缝组织进行表征。

2 试验结果与分析

2.1 不同毛化方式对焊缝成形的影响

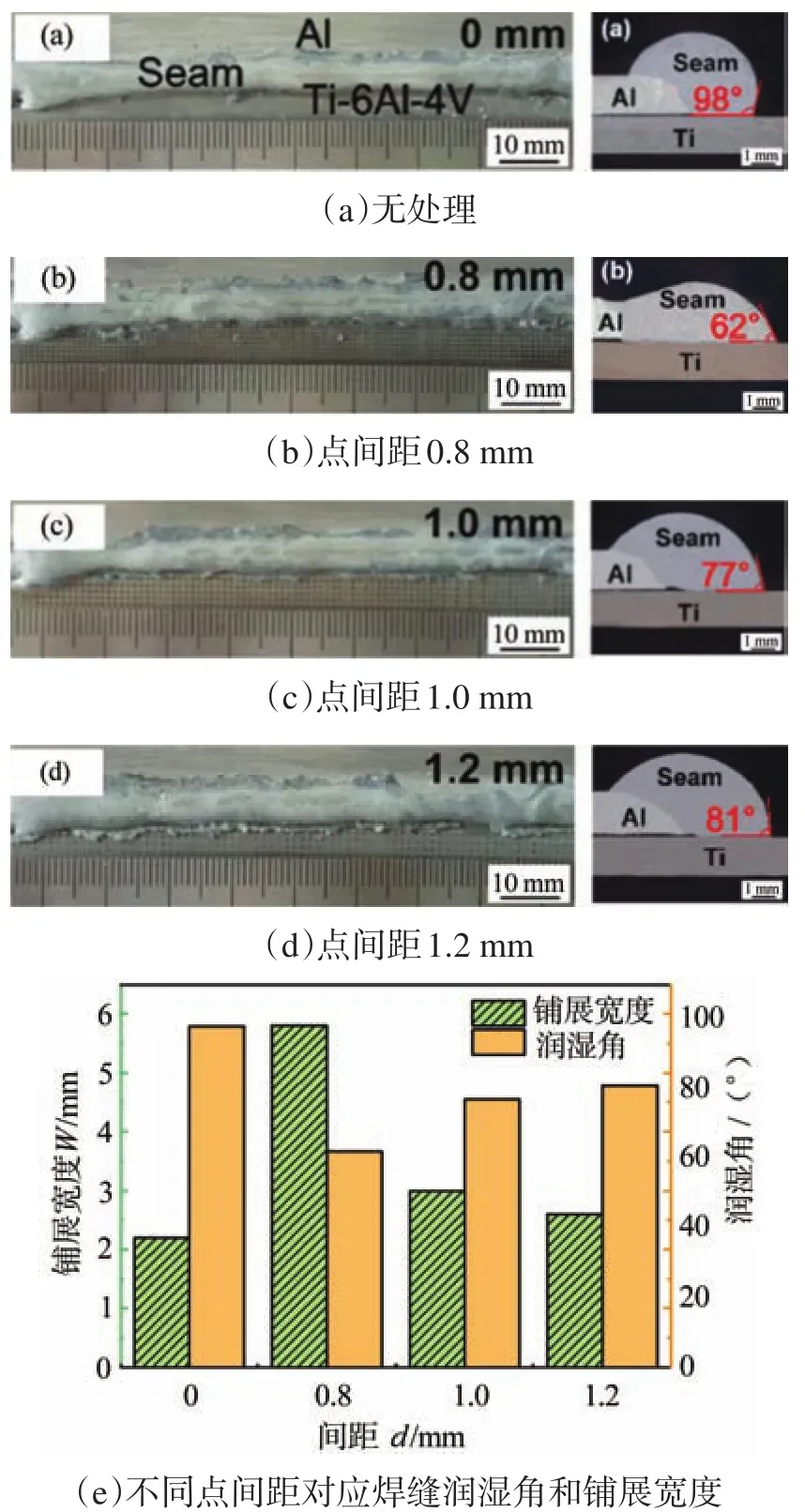

激光毛化点阵间距越小,则钛合金基板粗糙度越大,粗糙度越大则毛细作用越明显,更能促进焊缝金属向前铺展。不同点阵间距条件下的铝/钛激光熔钎焊焊缝宏观形貌如图4所示。不同实验组焊缝成形差距较大,可以看出,未毛化处理时,钎料铺展不良,焊缝成形较差,焊缝金属凝固时不润湿,形成的润湿角较大,铺展效果较差;毛化处理后,成形明显改善,润湿铺展效果良好,形成连续稳定的焊缝成形。不同点阵间距下润湿角和钎料铺展宽度统计结果如图4e所示,随着点间距的减小,润湿角逐渐下降,焊缝金属铺展效果逐渐改善,点间距越小则改善效果越明显。这主要是由于点阵的毛细作用促进熔融钎料的铺展,从而改善了焊缝成形。

图4 不同点阵间距下铝/钛激光熔钎焊缝形貌Fig.4 Weld appearances of Al/Ti joint produced at different spot spacings

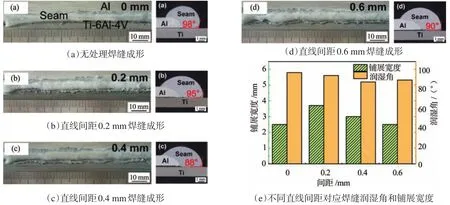

不同直线间距下铝/钛激光熔钎焊缝宏观形貌如图5所示。不同直线间距对应的焊缝润湿角和钎料铺展宽度如图5e所示,随着直线间距的减小,润湿角变化不明显,焊缝铺展性略有增加,钎料铺展能力的改善效果弱于点阵处理,这说明直线处理的沟槽产生的能量势垒大于点阵处理,阻碍了熔化的焊缝金属移动,凹槽的边缘对三相线产生了钉扎作用,抑制熔融金属的进一步铺展。

图5 不同直线间距下铝/钛激光熔钎焊缝形貌Fig.5 Weld appearance ofAl/Ti joint produced under different linear spacings

2.2 不同毛化方式对拉伸性能的影响

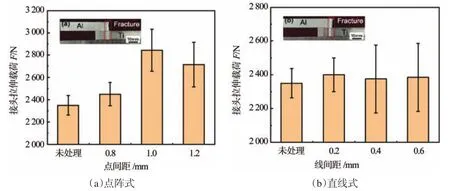

不同毛化方式下的接头拉伸性能测试结果如图6所示,均断裂于界面处。未做毛化处理时,接头拉伸载荷为2 345 N,点阵式处理使接头性能提升了5%~21%,而直线式处理对铝/钛接头的性能影响不大。分析认为,在点阵式处理下,焊接接头的接触角较小且焊缝宽度较大,机械咬合效果作用更大,因此点阵式处理的试样拉伸强度明显提高;而直线式处理方式的熔融钎料铺展难度更大,使得铺展效果差别不大进而导致拉伸性能差异较小。

图6 接头拉伸力学性能测试结果Fig.6 Results of tensile test on joints

2.3 不同毛化方式对界面组织的影响

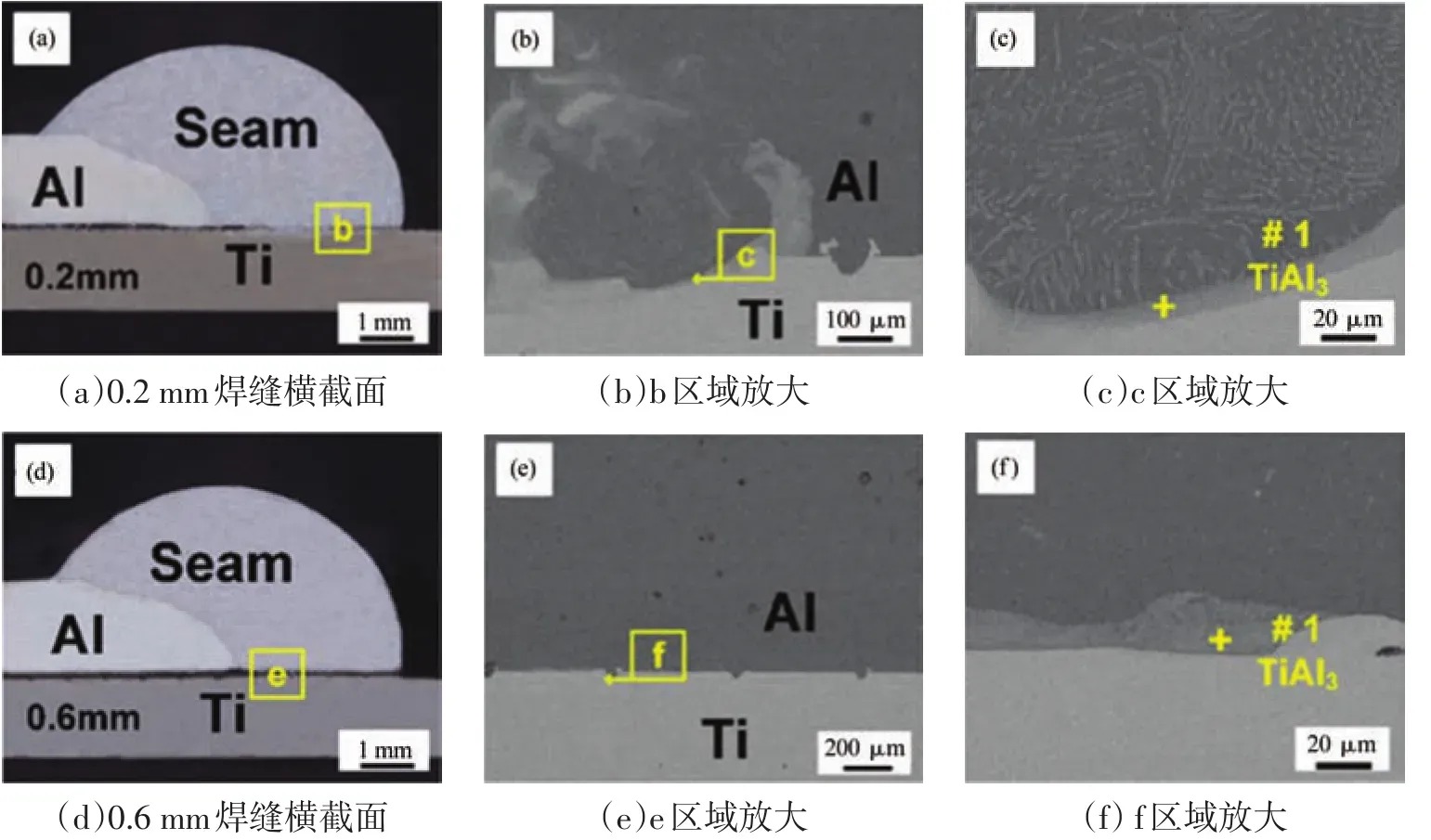

点阵式毛化处理的熔钎焊接头界面组织特征如图7所示。点阵式处理后的接头组织形貌与未处理的相似,这是由于点处理非常小,截面形貌大多时候未观察到点处理凹坑,据文献[18]研究,毛化处理后的界面处生成的界面化合物层在凹坑、凹槽处不再呈现平滑分布,而是沿界面呈锯齿状分布,一方面增加了界面有效连接面积,另一方面增强了机械嵌合作用,使接头力学性能提升。由于激光局部加热导致温度梯度大,焊趾区b和中间辐照区c的组织有所不同。由图7d可知,焊趾区的反应层厚度较薄,线扫描结果显示有Si元素富集,推测可能为Ti-Al-Si相。中间辐照区的反应层厚度约为30 μm,扫描结果显示为脆性的TiAl相(Al含量55.69%、Ti含量44.22%、Mg含量0.08%)。

图7 点阵式处理的铝/钛界面组织形貌Fig.7 Interface microstructure of Al/Ti joint with dot matrix texturing

直线式处理的熔钎焊接头界面组织特征如图8所示。在激光作用下,钎料熔化并依靠毛细作用及其自身的流动性填充了钛板上的沟槽。分别观察靠近焊趾处b区和激光辐照区e区发现,直线式处理的凹坑处形成了化合物,其生长方向与基体方向不一致(见图8c),这也会对裂纹的扩展起到一定的抑制作用。而激光直接辐照区的组织更厚。能谱结果显示,b点为Al含量60.93%、Ti含量38.73%、Mg含量0.33%;e点为Al含量4.16%、Ti含量25.19%、Mg含量0.65%,推断脆性金属间化合物为TiAl3相,连续的界面脆性化合物可能成为界面失效的根源。

图8 直线式处理的铝/钛界面组织形貌Fig.8 Interface microstructure of Al/Ti joint with linear texturing processing

由上述组织观察结果可知,点阵式和直线式毛化处理对界面组织形貌影响不大,界面均产生了连续的反应产物。由于界面化合物脆性较高,在未处理界面上易成为裂纹源并在平直的脆性化合物层中不断扩展,最终导致接头断裂。而毛化后的界面化合物层虽然也会产生裂纹,但是母材与界面化合物呈锯齿状,当微裂纹扩展到锯齿边缘时会被阻碍,从而抑制裂纹进一步扩展造成接头脆断。即激光毛化所形成的锯齿状界面降低了裂纹在脆性化合物层中大范围扩展的可能性,因此可以提高接头力学性能。

点阵式处理下铝/钛断口SEM形貌如图9所示。可以发现,断裂处部分焊缝金属尤其是毛化处理后的凹坑处,较多焊缝金属在拉伸时粘连在钛基板上,在表面形成了规则排布的“凸点”,如图9a所示,这说明点阵处理对提高接头结合力起到了很好的作用。通过能谱分析鉴定,凹坑粘连处为钎料熔化后形成的焊缝金属(#1:Al含量 98.39%、Ti含量0.46%、Mg含量1.15%);钛基板凹坑周围为Ti-Al化合物(#2:Al含量38.56%、Ti含量60.32%、Mg含量1.12%),如图9d所示。这说明断裂时,界面处裂纹不是穿过凹坑界面而是切开凹坑处焊缝金属,可见凹坑有效地阻碍了裂纹扩展,提升了接头性能。这也为后续深入研究提供了重要的参考。

图9 点阵式毛化处理的断面形貌Fig.9 Fracture surface morphology of joint with dot texturing

直线式处理下铝/钛断口表面SEM形貌如图10所示。从图10b、10d可以看出,直线毛化处理后的接头断口中,部分沟槽处焊缝金属残留在钛基板上。能谱结果显示,凹坑处断口金属为钎料(#1:Al含量69.19%、Ti含量1.68%、Mg含量0.94%、Si含量21.52%);其周围为 Ti-Al反应产物(#2:Al含量33.28%、Ti含量55.18%、Mg含量1.81%)。因此,直线式处理得到的沟槽也对接头断裂起到了重要作用,阻碍了界面上裂纹的扩展。接头力学性能没有得到明显改善主要与熔化钎料的润湿铺展受到限制有关。

图10 直线式毛化处理的断面形貌Fig.10 Fracture surface morphology of joint with line texturing

综上所述,不同的毛化方式对焊缝金属润湿性、接头力学性能和组织形态有不同程度的影响。点阵式毛化处理后,焊接时钎料流入凹坑和沟槽,由于毛细作用的效果,钎料更容易在钛表面上铺展,力学性能提升也更大;与点阵式处理相比,直线式毛化处理促进钎料铺展效果不明显,与焊缝平行方向的沟槽产生的能量势垒阻碍了熔融钎料的进一步铺展。但两种毛化处理方式都会增加界面连接面积,同时使界面化合物形态变为锯齿状,抑制裂纹的大范围扩展。直线式毛化处理对钎料铺展面积改善效果不明显,对力学性能的提升也较为有限。

3 结论

(1)激光表面毛化可明显改善焊缝表面成形。点阵式处理后,润湿角由98°下降至最低62°,在毛细作用的驱动下,钎料润湿性得到改善,焊缝金属润湿角下降,钎料铺展宽度上升。点阵式处理对钎料润湿性的提升优于直线式毛化处理,且点间距越小,提升越显著。

(2)点阵式毛化处理能大幅提高接头拉伸性能,相比未处理接头的拉伸载荷最高提升21%。一方面是因为点阵式毛化处理改善了钎料润湿性,增加接头有效连接面积;另一方面是因为点阵式形成的凹坑很好地阻碍了裂纹的扩展。直线式毛化处理虽也能起到很好的裂纹阻碍效果,但润湿铺展性没有明显改善,导致接头性能提升不明显。

(3)不同毛化处理方式对界面金属间化合物种类影响不大,都是脆性Ti-Al化合物,界面处连续的脆性金属间化合物形成了裂纹源;但毛化处理增加了界面有效连接面积、改变了界面化合物的形态,毛化处理的凹坑处形成的化合物生长取向与基板未处理的连续化合物不同,且由平直变为锯齿状分布的化合物层抑制了裂纹的扩展,降低了界面化合物中裂纹大范围扩展的可能性。

(4)后续的研究重点是如何在毛化处理的前提下进一步提高熔融钎料的润湿效果,实现既能改善接头力学性能又能保证异种金属的润湿。