大厚度TC4钛合金超窄间隙激光填丝焊接头组织性能研究

方乃文,黄瑞生,谢吉林,曹 浩,秦 建,王善林,武鹏博,邹吉鹏

1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

2.南昌航空大学,江西 南昌 330063

3.郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,河南 郑州 450001

0 前言

TC4钛合金是一种hcp-α和bcc-β两相钛合金[1],具有密度低、比强度高、抗腐蚀及耐疲劳等优点,广泛应用于海工装备和船舶工业领域[2-3],例如“奋斗者号”深海载人潜器的耐压壳体由TC4钛合金制造[4]。厚板钛合金加工成形较为困难,焊接则成为一种有效的加工方法。

厚板钛合金焊接过程中的热循环必然会使焊接接头沿壁厚方向各区域的组织变得复杂和性能分布不规律。而钛合金焊接接头的性能分布特征主要取决于各相的组成、形态及分布等微结构,不同微结构特征的钛合金焊接接头的性能差异较大[5]。由于钛合金焊缝熔池温度较高,且钛合金的导热性能差,为高温β相晶粒的长大提供了充裕的时间,熔池温度分布梯度较大,冷却速度不一致,导致焊接接头组织分布不均匀性增大,从而影响接头性能,造成焊接接头沿壁厚方向产生极大的组织及性能不均匀。

近年来,相关研究学者在大厚度钛合金焊接接头的组织分布规律、性能调控等方面进行了深入分析。Tao Yang等[6]采用窄间隙非熔化极气体保护焊接技术实现了60 mm厚TC4钛合金的优质焊接,发现沿着壁厚方向焊接接头不同区域的性能差异较大,这与马氏体的组织形貌特征密切有关,相比较于束状马氏体组织,交错状马氏体组织具有更高的硬度。余陈等[7]采用X射线衍射法测量100 mm厚TC4钛合金电子束焊接头表面残余应力分布,发现上下表面残余应力峰值均位于热影响区附近,接头经过600℃×2 h焊后热处理后残余应力降低,但在接头上下表面呈现不同效果。龚玉兵等[8]采用电子束焊接方法实现了中厚钛合金板的连接,发现当焊接工艺参数不同时,钛合金焊接接头组织分布在熔宽和熔深方向均呈现较大的不均匀性特征,增大焊接热输入会使晶粒组织明显粗化,但是可以抑制组织分布的不均匀性,反之则会使晶粒组织明显细化,但是组织分布的不均匀性呈增大趋势[9]。

上述研究多集中于采用非熔化极惰性气体保护焊及真空电子束焊进行大厚度钛合金的焊接。非熔化极惰性气体保护焊存在焊接效率低、焊接变形大等缺点;真空电子束焊接则受限于焊接构件的尺寸,且真空环境成本较高。而激光填丝焊可在兼顾热输入小、能量可精准调控的同时,通过添加焊丝实现对焊缝组织性能的冶金调控[10];同时,窄间隙激光填丝焊还具有热影响区窄、生产效率高、焊接接头变形小等诸多优点,具备获得低变形、优质厚壁钛合金焊接接头的理论基础,但截至目前鲜有相关文献报道其研究成果。文中在实现96 mm厚TC4钛合金板激光填丝焊基础上,对焊接接头沿壁厚方向的组织和性能的分布规律性进行分析,为大厚度钛合金焊接结构在深海工程领域的实际应用提供理论支撑。

1 实验用材料与设备

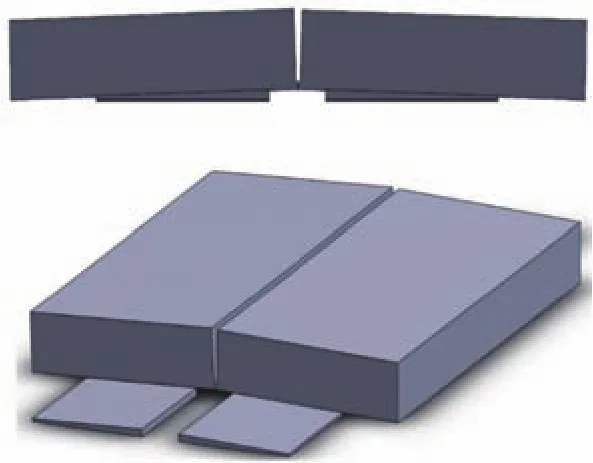

实验用TC4钛合金厚板尺寸400 mm×200 mm×96 mm,填充金属为自主研发设计的直径为1.2 mm的Ti-Al-V-Mo系药芯焊丝[11],化学成分如表1所示。将钛合金厚板加工成Y型坡口形式,坡口钝边为4 mm,坡口根部间隙设计为3.2 mm,单边坡口角度为1°,同时设计单边2°的反变形,并加工4个垫板放在待焊试板下方,对其进行刚性固定,坡口形式如图1所示。焊前对钛合金板进行打磨和酸洗,酸洗溶液为5%HF+30% HNO3+65% H2O(体积分数),水洗清除酸液后烘干待焊。采用激光填丝焊接方式进行焊缝填充,焊接热源采用德国IPG公司生产的YLS-6000光纤激光器,焊接工艺参数见表2,使用单激光进行打底,通过单道填充42层完成焊接,激光束采用圆形摆动模式,摆动幅度2 mm,摆动频率100 Hz,层间温度控制在180℃±20℃之间,采用He作保护气体,气体压力值0.5 MPa,气体保护装置如图2所示[12]。

表1 母材和焊丝化学成分(质量分数,%)Table 1 Chemical compositions of base metal and welding wire(wt.%)

表2 焊接工艺参数Table 2 Welding parameters

图1 坡口形式示意Fig.1 Diagram of groove shape

焊接完成后,利用线切割设备进行试样加工。采用OLYMPUSGX71光学显微镜(OM)、JEM-2100F型场发射透射电子显微镜(FE-TEM)、电子背散射衍射仪(EBSD)、FEI Quanta-200型扫描电镜及D/MAX-rB型X射线衍射仪对焊缝的微观组织进行观察和物相分析;利用HVS-1000Z型硬度计进行显微硬度测试;室温拉伸性能在INSTRON 5569电子万能试验机上进行,并采用数字图像相关法(DIC)记录焊接接头在拉伸过程中的变形行为。

2 实验结果与分析

2.1 焊缝宏观形貌与微观组织分析

96 mm厚TC4钛合金激光填丝焊接头外观照片如图3所示,焊缝正反面成形良好,无咬边、未熔合等焊接缺陷,焊缝表面呈银白色,整个焊接接头变形很小。

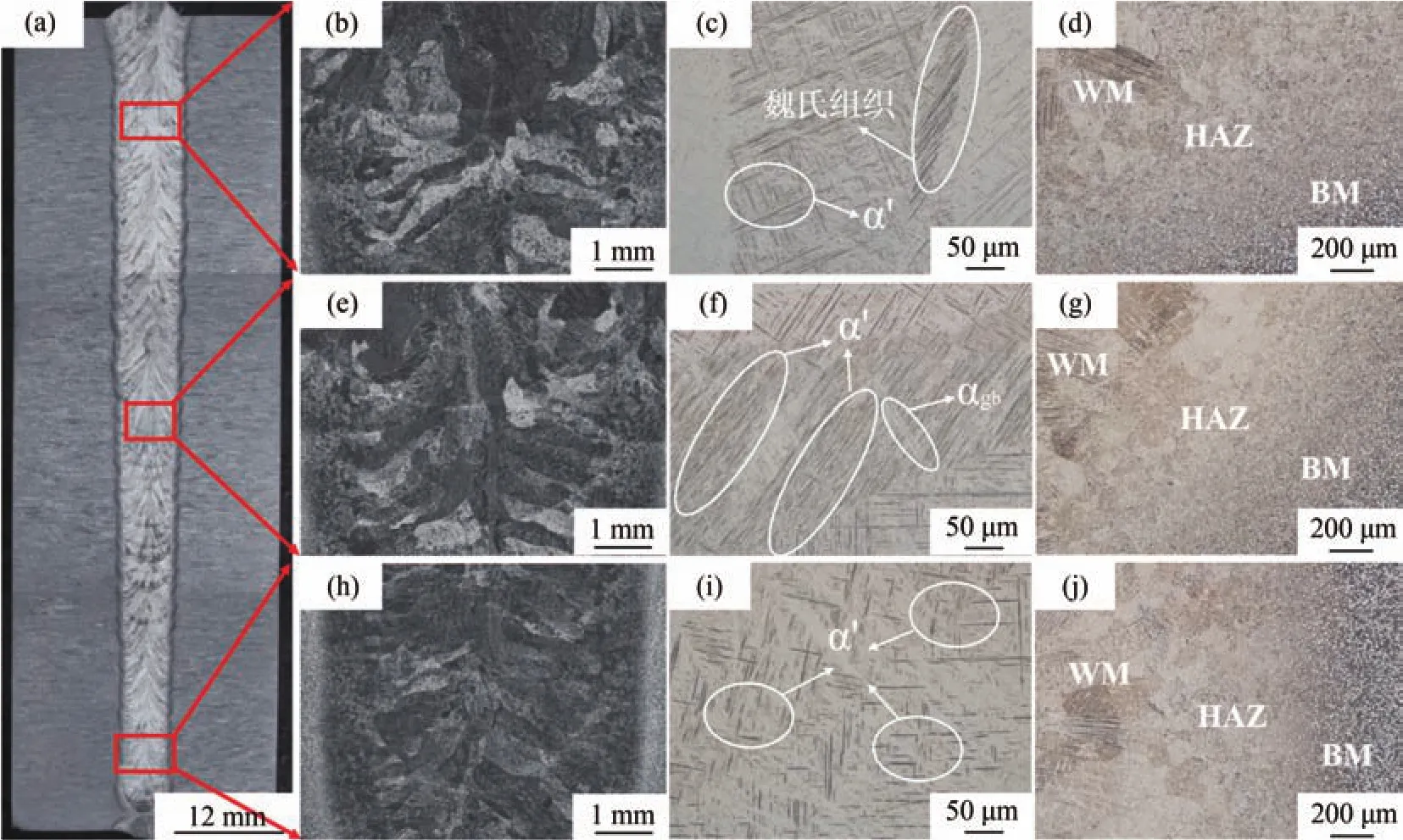

TC4钛合金激光填丝焊接头横截面宏观形貌、焊接接头上部、中部及下部3区域的低倍显微组织及焊缝区、熔合区的高倍显微组织照片如图4所示。其中,图4a为焊接接头横截面宏观形貌,焊缝整体呈钉形,顶部焊缝宽度约为6.1 mm,无气孔、裂纹及侧壁熔合不良等焊接缺陷。焊接接头焊缝区由柱状晶组成,由于柱状晶沿着温度梯度增高方向生长,所以柱状晶由两侧向焊缝中心处生长且呈对称分布。焊缝组织中有明暗相间的条纹,这是高温β相冷却后保留的相界与生成新相的混合后所造成。图4b、图4e及图4h分别为焊接接头上部、中部及下部焊缝区域的低倍组织照片。在进行底部焊缝焊接时,其散热方式主要是通过装夹焊接试板平台导热为主,冷却速率较快,所以晶粒的形态由少量等轴晶和柱状晶组成;随着沿壁厚方向继续焊接,热量逐渐累积,散热速度变慢,为柱状晶的生长提供了充裕的时间,造成中部焊缝中柱状晶粗大且等轴晶数量减少;当填充到上部焊缝时,散热能力急剧下降,同时由于焊缝宽度的增加,激光功率也同时增加,导致柱状晶更加粗大且等轴晶消失。同时在层与层之间发现明显的层带条纹,这是后续的填充层对前道填充金属进行多次热循环作用所遗留的。

图4 焊接接头宏观及微观金相Fig.4 Cross-sectional macroscopic morphology and microstructure of welded joint

图4c、图4f及图4i分别为焊接接头上部、中部及下部焊缝区域中红色框内组织的高倍显微照片。上部、中部及下部焊接接头中焊缝区域均主要由大量细长针状α'马氏体相互交织构成,其中在上部焊缝中还发现了魏氏组织,中部焊缝中有少量的晶界αgb相,下部焊缝则全部由细长针状α'马氏体构成。在窄间隙激光填丝焊接过程中,激光能量集中,TC4钛合金焊缝金属中β相快速长大生成粗大柱状晶,在随后的冷却过程中,下部焊缝由于热量累计较少,并且可以通过焊接垫板及装载平台等途径进行散热,因此其散热速度较快,下部焊缝金属中的β相通过扩散型相变为α相的过程来不及进行,直接切变成与α相成分一致、而晶体结构不同的过饱和α'马氏体。受形核缺陷影响,α'马氏体出现交错分布的形貌,这与熔池金属蒸发、等离子体喷射及熔池的快速冷却的相互作用相关,从而在焊缝中产生马氏体形核所需缺陷,形成更多的形核核心,马氏体一旦出现就会快速完成生长,从而出现散乱交错的微观组织。而上部及中部的焊缝由于前序焊道产生的热累计及散热途径减少,当钛合金焊缝组织在β相转变点以上温度以较慢的冷却速度降温时,α相通过扩散相变优先在原始β晶界形核形成晶界αgb相及魏氏组织,αgb相及魏氏组织都具有较好的断裂韧性及抗裂纹扩展能力[13]。

图4d、图4g、图4j分别为焊接接头上部、中部及下部焊缝区域熔合区组织的高倍显微照片,包括焊缝、热影响区及母材,可以发现,下部焊接接头的热影响区宽度<中部焊接接头的热影响区宽度<上部焊接接头的热影响区宽度。

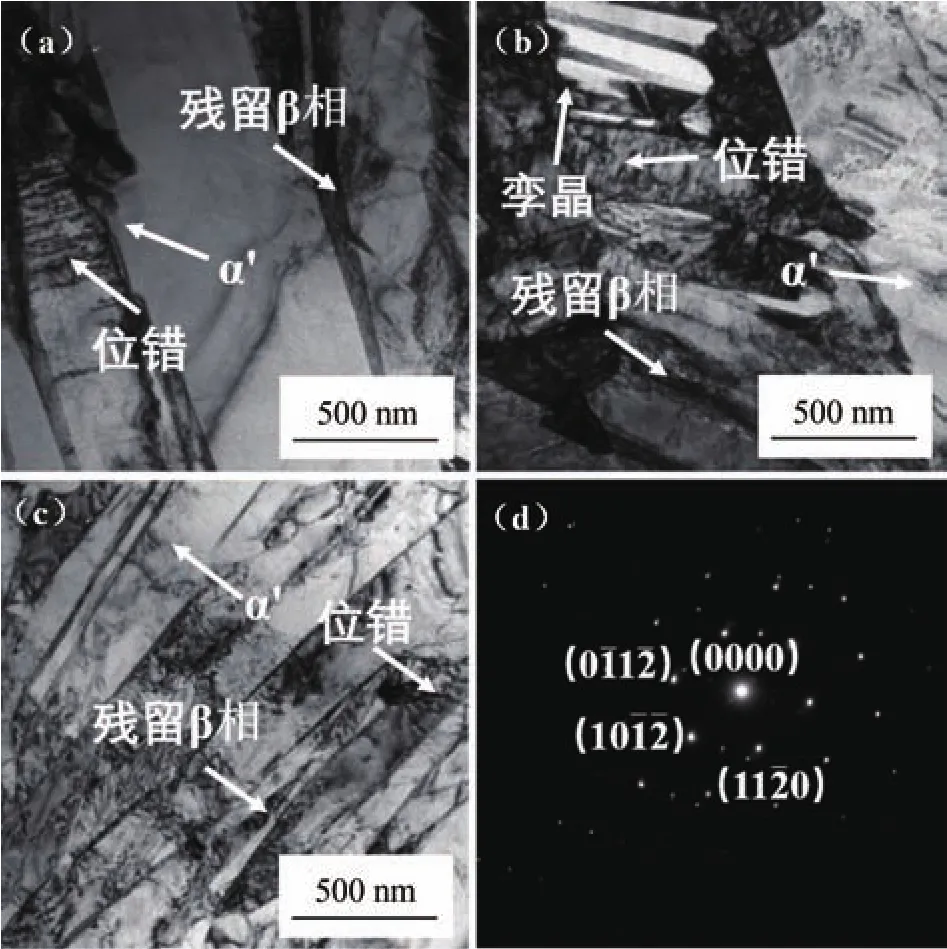

上部焊接接头中焊缝的TEM结构如图5a所示,在相对较慢的冷却速度条件下,α'马氏体形核于紧邻高温β晶粒边界处,较慢的冷却速度使α'马氏体可以充分长大,最终形成相互平行排列的粗大α'马氏体束,宽度约为0.4~0.5 μm,经过SAED证实α'马氏体组织呈六方密排结构,如图5d所示。同时,在图5a中发现少量残余β相分布于α'马氏体柱状晶边界上。

图5 焊缝组织TEM形貌Fig.5 TEM images of weld seam

中部焊接接头中焊缝的TEM结构如图5b所示,在中等冷却速度作用下,α'马氏体宽度明显减小,约为0.3~0.4 μm,同时伴有少量孪晶产生。下部焊接接头中焊缝的TEM结构如图5c所示,在较快的冷却速度条件下,α'马氏体板条明显细化,宽度约为0.15~0.20 μm,相互之间位相差较小的多个α'马氏体板条组成相互平行的α'马氏体束,之间夹杂着狭窄的残余β相带。

在上部、中部及下部焊接接头中焊缝区域均发现了位错的存在,它在高温与压力作用下极容易发生运动。这是因为在激光填丝焊接过程中,激光束呈圆形周期性摆动,给凝固结晶前沿施加了一个动压力,该动压力在焊缝金属中将转换为可以产生弹性变形的应力,当这些应力超过弹性极限时产生塑性变形,即产生了位错。因此,当激光功率越大,焊接热输入越大,破坏焊缝熔池凝固结晶过程稳定性越剧烈,则焊缝金属中将产生越多的位错[14]。

由于α'马氏体相变过程中应力释放主要是依赖位错的形成和移动实现,在焊接接头下部焊缝组织中,α'马氏体在形核与长大过程中产生的相变应力较小,位错密度较低;而中部焊缝组织中的α'马氏体粗化导致相变应力明显提高,位错密度提高;上部焊缝组织中,α'马氏体的显著粗化导致相变应力大幅增加,位错也更加密集。

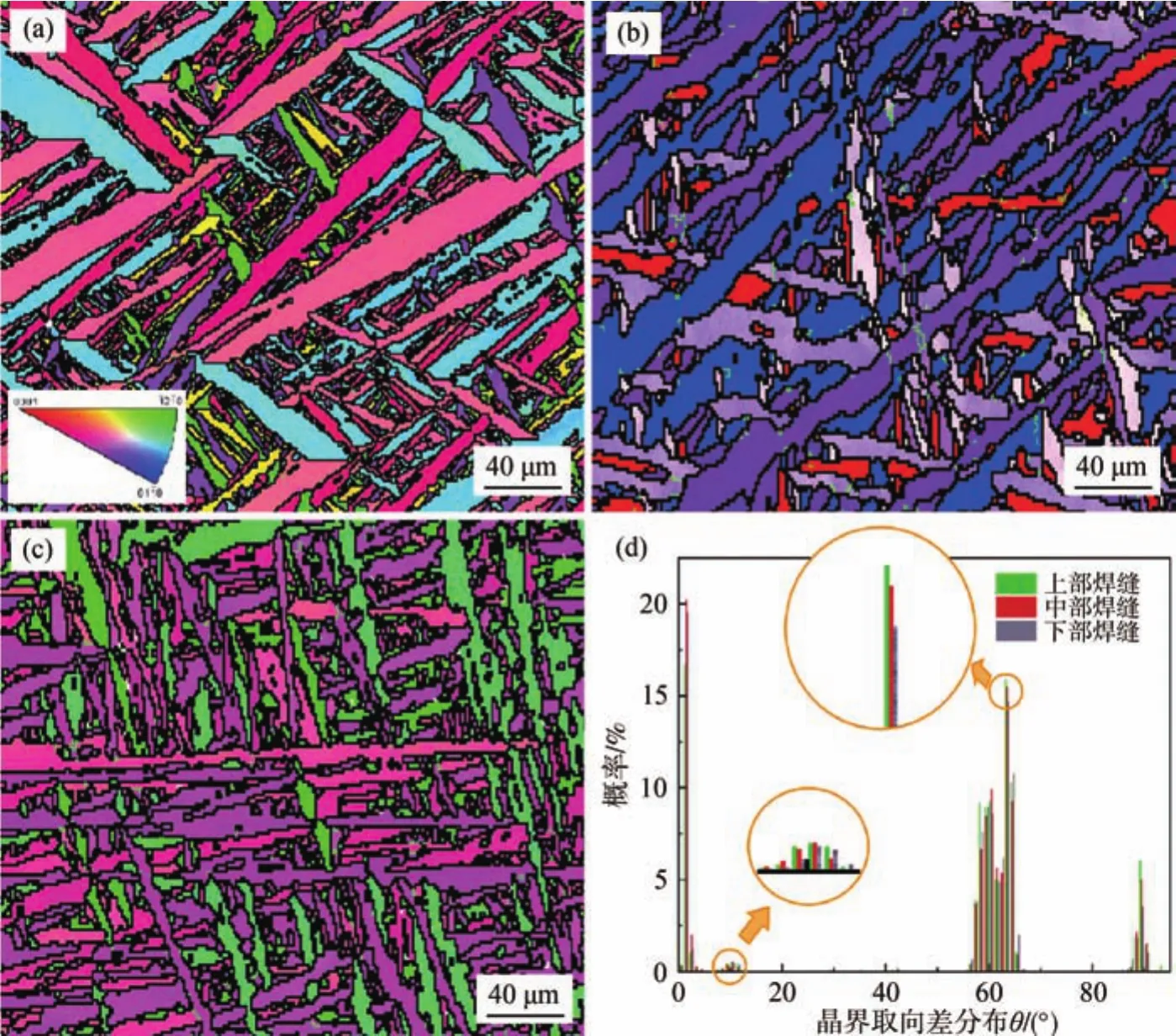

2.2 焊缝EBSD分析

图6a、6b、6c分别为焊接接头上部、中部和下部中焊缝金属的EBSD取向分布,各区域焊缝组织中α'马氏体的晶界清晰,α'马氏体板条之间呈现较大的取向差异;3个区域焊缝中α'马氏体择优取向分布较为明显,板条宽度差异较大,这种差异产生的主要原因是钛合金焊缝金属很容易发生非扩散型马氏体转变[15],板条马氏体从各方向向焊缝中心生长,在钛合金激光填丝焊熔池凝固过程中,不同位置的焊缝熔池金属冷却速率差异较大,产生的温度梯度差异也较大,特别是对于TC4双相钛合金焊缝组织而言,体心立方β相转变成密排六方α'马氏体时,两相之间必须满足Burgers晶格对应关系[16-17],即{0001}α//{110}β和<1120>α//<111>β。理论上,一种特定取向的β相可转变成12个不同取向的α'马氏体变体,但在较大温度梯度条件下,一种特定取向的β相倾向于转变成某一择优取向的α'马氏体变体,以保持系统总能量最低。因此,各焊缝区域冷却速度的区别导致粗大原始β晶粒高温停留时间不同,从而造成了冷却后室温组织中α'马氏体板条宽度的差别。

图6d为不同区域焊缝组织中晶界取向差分布图,呈现出集中在2°、60°、90°出现峰值的分布特征,其中60°和90°是钛合金发生α'马氏体转变常见的取向差角度。取向差为2°~10°的角度晶界为小角度晶界,取向差为10°~30°的角度晶界为中等角度晶界,取向差≥30°的角度晶界为大角度晶界[18]。大取向差的晶界能够阻碍解理裂纹的延展,中等取向差的晶界可以改变解理裂纹扩展方向,小取向差的晶界能量较低,且晶界位错结构简单,解理裂纹可以轻易穿过[19]。

图6 焊缝组织的EBSD图像Fig.6 EBSD images of weld seam

经统计,下部焊缝区域组织中α'马氏体晶界取向差在55°~65°的大角度晶界分布较中部和上部焊缝区域组织中稍少一些。大角度晶界的增加有利于改善焊缝的韧性,因为裂纹在晶粒中呈Z型扩展,当遇到大角度晶界时会发生转向,裂纹扩展方向与相邻晶粒位相差有关,相邻晶粒位相差越大,位错开动阻力越大,裂纹形成角度越大,从而对裂纹扩展的阻力就越大,裂纹通过大角度晶界时,消耗的能量增加,起到止裂作用,从而提高焊接接头的强度。

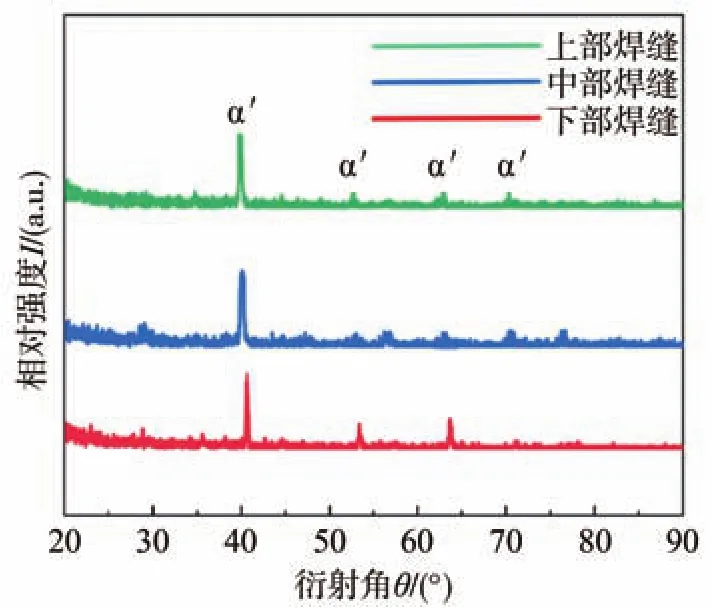

2.3 焊缝XRD分析

焊接接头上部、中部及下部区域中焊缝的XRD测试结果如图7所示,全部为密排六方(HCP)晶体结构,通过六方晶格的c/a常数计算以及微观组织的观察可以确定焊缝中的组织为α'马氏体,且主强峰一致出现在2θ=40.5°;由于初始α相和高温残留β相含量较少,因此在XRD测试过程中并未被发现。钛合金焊缝组织自高温快速冷却的过程中,高温β相的晶体结构可以发生改变,但成分浓度基本保持不变,从而形成过饱和固溶体,即α'马氏体[20]。相关学者[21]研究表明,淬火马氏体的形貌、尺寸、含量及晶格常数与冷却速度有较大关系,随着冷却速度的增加,β相晶格改组的阻力降低,能够较为容易地转变为六方晶格的α'马氏体,因此冷却速度较快、热输入较低的下部和中部焊接接头中焊缝组织的α'峰较强。

图7 不同厚度区域焊缝组织XRDFig.7 XRD of weld seam in different thickness direction

2.4 焊接接头力学性能测试

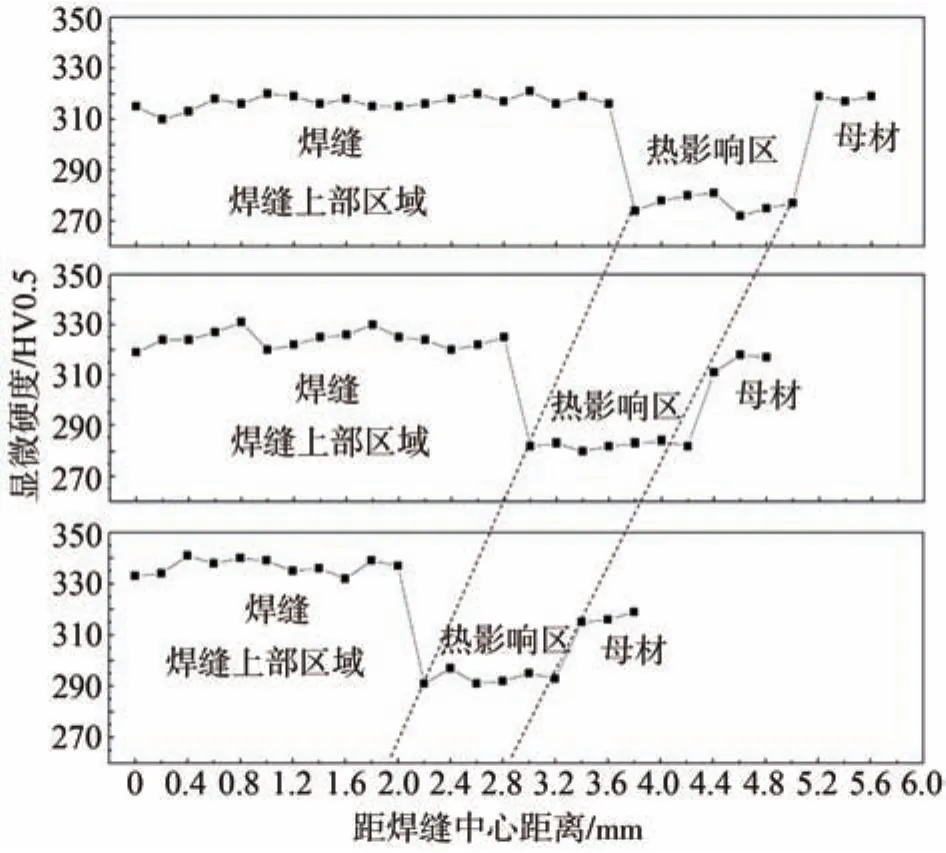

焊接接头上部、中部及下部各区域显微硬度分布如图8所示,从左至右依次为焊缝区、热影响区及母材区。由图可见,3个部位各区域显微硬度数值略有不同,但是分布趋势基本保持一致,3个部位焊缝区域的显微硬度均高于热影响区和母材,而热影响区硬度值小于母材,这是因为经历激光填丝焊接热循环后,热影响区晶粒中的位错密度有所下降,同时热影响区晶粒发生长大,导致其硬度低于母材和焊缝;硬度峰值一般出现在焊缝区域靠近熔合线附近位置,跨过熔合线后硬度显著降低;由于上部和中部的焊缝区域均存在少量的α相,而钛合金各相的硬度排序为α'>α>β[22],因此含有α相的上部和中部的焊缝区平均硬度值略低于下部焊缝区;并且根据霍尔-佩奇公式可知,室温下晶粒尺寸越细小,单位体积所包含的晶界越多,强化效果越好[23-25],所以随着焊缝下部、中部及上部的晶粒尺寸逐渐增大,其硬度值呈逐渐降低的趋势。

图8 不同厚度区域焊接接头硬度分布Fig.8 Hardness of weld joint in different thickness direction

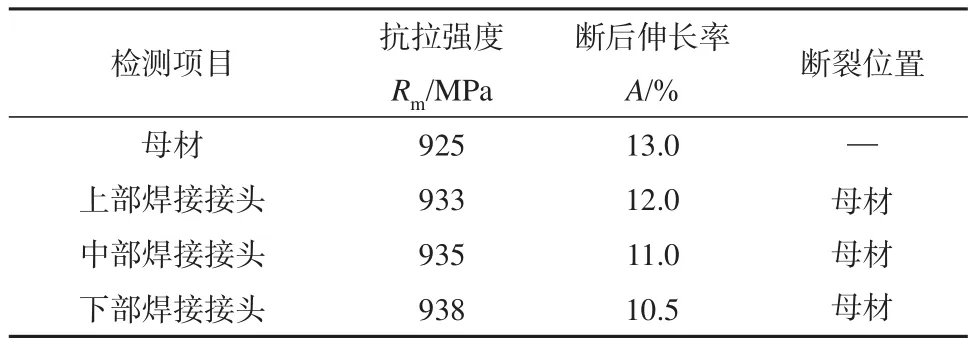

在室温环境下对TC4钛合金母材及激光填丝焊接接头进行了静载荷拉伸试验,结果如表3所示。

表3 拉伸性能试验结果Table 3 Results of tension test

由表3可知,焊接接头上中下3部分的抗拉强度与母材相当,焊接接头断裂位置均发生在硬度值较高的焊缝处,这是由于焊缝内柱状晶具有明显的方向性,垂直于熔合线生长,在拉伸过程中几乎与载荷方向平行,使其承载能力明显低于各向异性的等轴晶粒,所以断裂更容易在焊缝区发生。此外,初生α相具有一定的变形协调能力,当上部和中部的焊接接头进行拉伸塑性变形时,滑移将首先在个别位向因子最大的α相(魏氏组织或晶界αgb相)晶粒内开动,随着拉伸的进行,变形会很快分散到其他晶粒中,因此,含有一定数量的初生α相的显微组织可以承担更多的变形,从而表现出较高的塑性与韧性[26]。

2.5 焊接接头DIC分析

采用数字图像关联技术(DIC)对焊接接头上部、中部和下部在拉伸过程中不同区域的变形行为进行分析,结果如图9所示。由图9可知,焊接接头在拉伸过程中,最大局部应变出现在焊接接头下部靠近母材的焊缝区域,局部应变值达到26.3%,而最小局部应变值出现在焊接接头上部靠近母材的焊缝区,局部应变值约为14.5%。从3个接头的最大局部应变值,并结合表3可以看出,焊接接头的断裂均发生在局部应变最大处。通过对比图9a和图9c还可以发现,发生局部较大变形的区域宽度存在差别,焊接接头上部试样的局部变形宽度大于焊接接头下部试样的,这与焊接接头上部的热影响区宽度大于焊接接头下部的关系极为紧密。

图9 不同厚度区域焊接接头DIC测试结果Fig.9 The DIC results of weld joints at various location

焊接接头在拉伸过程中的变形分布是不均匀的,且变形主要从接头硬度最小区域开始。从图9中可以看出,当拉伸时间为60 s时,上部、中部和下部焊接接头都出现了明显的变形集中区,且都是靠近焊缝区的母材区域部分,结合显微硬度结果分析可以确定,该区域为焊接接头的热影响区。随着拉伸的进一步进行,局部变形最大值发生再分布,直至试样发生断裂。焊接接头下部由于焊接热影响区宽度最小,使得其在拉伸过程中的变形特性不明显,从开始拉伸直至断裂仅发生在靠近热影响区的焊缝区域。从局部塑性变形和接头整体塑性变形角度出发可以发现,由于焊接接头上部、中部热影响区宽度较大,分担变形的能力较强,因此局部最大变形量相对较小,这一结果与具有狭窄热影响区特征的下部焊接接头恰好相反。

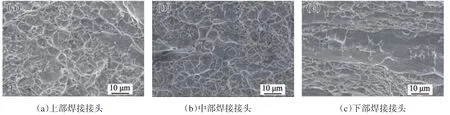

2.6 焊接接头拉伸断口分析

接头上部、中部及下部拉伸试样断口形貌如图10所示。焊接接头上部拉伸断口中分布着较多韧窝,并且大韧窝中还有小韧窝,在拉伸初始阶段,随着微孔颈缩断裂聚合形成微裂纹,拉力继续增加直至断裂,形成宏观上呈纤维状、微观上呈韧窝态的断口特征,属于韧性断裂;接头中部拉伸断口的韧窝变浅、变少,也为韧性断裂,但韧性略微下降;焊接接头下部拉伸断口由细小的韧窝和准解理面组成,有沿亚晶断裂的痕迹,为韧-脆混合型断裂。

图10 焊接接头拉伸断口SEM形貌Fig.10 SEM images of tensile fracture

3 结论

采用自主开发设计的Ti-Al-V-Mo系药芯焊丝进行了96 mm厚TC4钛合金板窄间隙激光填丝焊接,并对焊接接头组织性能及其分布特征等进行了深入研究分析,主要得出以下结论:

(1)焊缝形貌整体呈钉形,未发现气孔、裂纹及侧壁未熔合等焊接缺陷,焊接接头整体变形控制较好;焊接接头上部、中部及下部的焊缝区域均主要由大量细长针状α'相相互交织构成,其中在上部焊缝中发现了少量魏氏组织,中部焊缝中有少量的晶界αgb相;上中下3部分焊接接头热影响区宽度、焊缝区域中的α'马氏体板条宽度均呈递减趋势,但尺寸差距较小。

(2)在焊接接头上部、中部及下部的焊缝中均发现了位错的存在,在下部焊缝组织中位错密度较低,而在中部焊缝组织中和上部焊缝组织中,α'马氏体的粗化导致相变应力提高,位错较密集;下部焊缝区域组织中α'马氏体晶界取向差在55°~65°的大角度晶界分布较中部和上部焊缝区域组织中的略少一些。

(3)焊接接头上中下3部分各区域显微硬度数值略有差异,但是分布趋势基本一致,3个部位焊缝区域的显微硬度均高于热影响区和母材,而热影响区显微硬度小于母材;焊接接头上中下3部分的抗拉强度与母材相当,焊接接头断裂位置发生在母材;焊接接头上中下3部分的断后伸长率与室温冲击性能也从上至下逐渐降低,但是数值差异很小。

(4)焊接接头在拉伸过程中,最大局部应变出现在焊接接头下部靠近熔合线的母材区域,局部应变值达到26.3%,而最小局部应变值出现在焊接接头上部试样的靠近试样边缘的母材中,局部应变值约为14.5%。焊接接头的断裂都是发生在局部应变最大处。发生局部较大变形的区域宽度存在差别,焊接接头上部的试样局部变形宽度大于焊接接头下部的试样,这与焊接接头上部的热影响区宽度大于焊接接头下部有密切关系。