钛及钛合金钎焊研究进展

裴夤崟,杨浩哲,秦 建,司 浩,龙伟民,2,方乃文

1.郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,河南 郑州 450001

2.中机智能装备创新研究院(宁波)有限公司,浙江 宁波 315700

3.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

我国钛资源十分丰富,储量居世界首位,这是我国发展钛工业的优势。钛具有高比强度、较好的高温强度与低温韧性以及良好的耐腐蚀性等特点,因此在航空航天、海洋和化工等领域具有十分广泛的应用[1]。钛和钛合金在室温下比较稳定,但在高温下的化学活性很强,在熔焊条件下,处于高温状态的熔池和热影响区极易受到空气污染,大量吸收O、N、H等元素,使钛及钛合金的强度与硬度升高,但接头塑韧性显著下降[2]。在真空或惰性气氛条件下进行钛的连接可消除空气造成的不良影响,获得纯净的焊接接头。如对于换热器、蜂窝夹层等薄壁钛合金结构,采用钎焊方式进行加工可以有效控制焊接残余应力和残余变形,实现复杂构件的精密成形。文中基于现有对钛及其合金钎焊的研究资料,介绍了各类钎焊方法的特点和钛基钎料的开发进展,梳理了钎焊工艺对接头组织和性能的影响,针对当前存在的问题与未来的研究方向进行了讨论。

1 钛及钛合金的钎焊性分析

(1)表面氧化物稳定。

常温下钛与氧的亲和力很强,强烈的氧化倾向使其表面能够生成致密的氧化膜,在钎焊加热过程中氧化膜会剧烈地向母材中溶解,接头过高的含氧量会形成脆性化合物使焊缝塑性显著下降。因此在进行钎焊前应仔细打磨清理母材,去除氧化膜。

(2)对气体氛围敏感。

常温下钛及其合金化学性质较为稳定,但随着温度升高,钛及钛合金吸收氧、氮和氢的能力明显上升,具有强烈的吸气倾向。试验表明,钛在250℃开始吸收氢,400℃吸收氧,600℃吸收氮,气体杂质进入焊缝将导致焊接接头脆化,因此必须在真空或纯净干燥的惰性气体保护下进行钎焊。

(3)组织和性能变化。

钛有两种晶体结构,在882℃以下是密排六方结构,称为α钛,882℃时由密排六方转变为体心立方结构,称为β钛,同素异晶转变温度与合金元素含量有关。在高于转变温度时,会使β相晶粒严重长大,随后在较快冷却过程中形成的针状α'马氏体对塑性产生不良影响。对于α+β型钛合金,若钎焊温度高于β相转变温度,则会使得母材发生一定程度的相变,显微组织的变化将会对基体性能造成较大影响,因此在钎焊双向组织钛合金时,一般不宜超过β相转变温度。

(4)易形成脆性化合物。

钛在高温下的化学活性很强,能与许多元素和化合物发生反应。各类钎料中含有的大多数过渡金属元素都能与钛发生剧烈的合金化反应,因此钛合金钎焊时母材常常发生溶蚀,大量钛元素过渡到熔化的钎料中,在凝固过程中会形成脆性金属间化合物,对接头塑韧性造成一定的损害。

2 钛及钛合金钎焊方法研究现状及发展趋势

由于钛具有强烈的吸气倾向,在空气中无法直接进行钎焊,必须在惰性气体保护或真空条件下进行施焊,因此当前主要的钎焊方法有真空炉中钎焊、激光熔钎焊和气体保护或真空高频感应钎焊等。

2.1 真空炉中钎焊

2.1.1 真空炉中钎焊研究现状

在高真空度环境(≤10-3Pa)钎焊能够有效减小气体杂质溶入焊缝造成的不良影响,获得具有优异性能的接头,炉中工件受热均匀,焊后残余应力和残余变形小,非常适用于薄壁、精密结构的焊接,因此真空炉中钎焊是钛合金最常用的钎焊方法之一。

卞红等[3]使用Ti-38.65Zr-15.7Ni-10.1Cu非晶钎料实现了TC4/Ti60合金的真空钎焊连接,在990℃×10 min工艺条件下,母材向液态钎料大量溶解,造成焊缝宽度增加到钎料层厚度的2.7倍,TC4侧形成大量粗大的针状α-Ti相,由EDS能谱分析推断,针状组织之间还分布有β相和共析反应产物(Ti,Zr)2(Cu,Ni)金属间化合物,随着保温时间增加,母材溶解加剧,钎缝宽度进一步增大,弥散的(Ti,Zr)2(Cu,Ni)相减少,钎缝组织主要由片层相间的板条α+β组成,同时TC4母材也由等轴状双向细晶转变为板条状α+β。试验证明,温度升高或保温时间延长将使接头抗拉强度先增大后减小,在990℃×10 min工艺条件下获得最大抗拉强度535.3 MPa。Jing等[4]基于EET理论模型设计开发了钛基钎料Ti-(17~19)Zr-15Cu-15Ni,计算结果显示该钎料能够较好地平衡强度与韧性,如图1所示。该钎料液相线为840℃,在920℃实现了TA15的真空钎焊连接,保温时间由30 min增加至60 min和90 min,β-Ti相宽度增大,较长保温时间使得元素扩散充分,焊缝中不含有脆性金属间化合物,因此力学性能优异,试验表明接头断裂强度为959.1 MPa,焊缝和母材能达到等强匹配。宋晓国等[5]采用Ti-37.5Zr-15Cu-10Ni钎料真空钎焊Ti53311S高温钛合金,在910℃×10 min工艺下钎缝组织由中心区连续带状金属间化合物和扩散区针状α-Ti相组成,随着钎焊温度升高到960℃,合金元素扩散程度增加,金属间化合物分布弥散均匀,钎缝由粗大的魏氏组织构成,当进一步提高温度,钎缝界面区完全消失,形成层片状α+β的界面组织。

图1 HCP结构EET计算Ti-Zr-15Cu-15Ni的n_A和n_T[4]Fig.1 Calculated n_Aand n_T by EET with HCPstructure for Ti-Zr-15Cu-15Ni[4]

2.1.2 真空炉中钎焊发展趋势

由于钛在加热过程中具有强烈的吸气倾向,而真空炉中钎焊有效减小了气体杂质对钎焊接头性能的不利影响,使得钛及其合金的高质量钎焊得以顺利实现,因此,目前针对钛及其合金钎焊材料和工艺的研究大多都是在真空炉中钎焊的背景下展开的。基础性实验的试件尺寸通常在毫米或厘米范围,钎焊设备一般为小型真空炉,较小尺度的试样和炉腔使得接头成形对温度场分布并不敏感。真空状态下热量以辐射方式传递,通过发热带的辐射和隔热屏的反射将热量传递至工件表面,然后再以热传导的形式将热量传递至心部[6]。钛的热导率低,约为铜的1/20,铝的1/15,在钎焊大型钛合金板翅换热器和蜂窝板等薄壁结构时,加热过程中工件内外温度悬殊,为了保证整体温度均匀需要大幅延长保温时间,这可能加剧熔融钎料对母材和薄壁结构的溶蚀,因此对于大尺寸钛合金结构,仅采用辐射加热方式进行真空钎焊时,生产周期长、效率低,且容易导致工件组织性能不均一和溶蚀失效。为此,未来有必要开发真空条件下电阻极速生热和辐射均匀化传热等多热源耦合作用的大型真空钎焊设备,解决现有钎焊装备生产效率受限和工件组织性能不均一的难题。

2.2 激光钎焊

2.2.1 激光钎焊研究现状

近年来大功率、异形激光器的出现推动了焊接技术的发展,由于激光束斑细小,光斑功率密度大,能量集中,小的热输入就可以控制热影响区宽度和焊后残余变形,而且快速加热和冷却能够抑制剧烈的界面冶金反应。

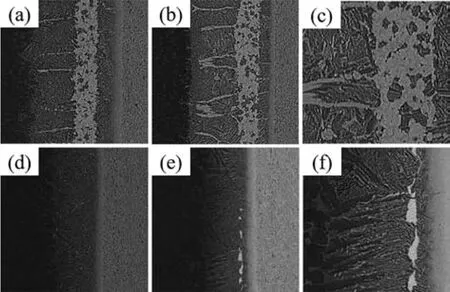

陈凯华[7]研究了激光熔钎焊工艺参数对Ti-Al异种金属接头组织和性能的影响,其将激光聚焦于熔点较高的钛合金一侧,利用热传导使熔点较低的铝合金熔化形成液态填充金属,铝合金熔池对接头钛合金界面产生润湿铺展,冷却凝固后得到了成形良好的焊缝,接头同时具备熔焊和钎焊特征。微观组织表明近缝区钛合金母材保持原有组织,未发生明显变化,焊缝由柱状晶、反应区等轴细晶和Al3Ti、Al2Ti、AlTi、AlTi2金属间化合物组成,化合物层晶粒粗大,为制约接头性能的关键,随着光束偏移量和焊接速度增大,热输入减小,金属间化合物生成量减小。接头的抗拉强度为199 MPa,裂纹沿焊缝扩展,断口形貌呈脆性断裂特征。

Tomashchuk等[8]使用Al-Si填充金属对AA5754铝合金和T40钛合金进行激光熔钎焊连接,接头的抗拉强度最高可达200 MPa,坡口角度和填充金属中的Si含量对接头强度有明显影响。当坡口角度为30°时,熔化钎料对T40润湿性不足,有时会造成未钎透等焊接缺陷,当坡口角度增加到45°时,钎料具有较好的润湿性。钎料中的Si元素含量对接头的断裂性能有至关重要的影响,当采用4043焊丝(Al-5Si)作为填充金属,拉伸时裂纹自T40和焊缝界面萌生并沿焊缝扩展,强度较低;采用高Si含量的4047焊丝(Al-12Si)时,熔融液态钎料中含有大量的Si元素富集在T40处形成富Si相,该相可以阻碍Ti和熔化钎料之间的元素扩散,从而减少Ti-Al脆性金属间化合物的数量,提高了接头强度。富Si相的形态对裂纹扩展路径和接头强度有重要影响,这与Chen等[9]的报道结果一致。

Zhang等[10]通过ANSYS模拟计算铜基钎料激光钎焊TC4钛合金/304不锈钢的温度场和应力场,提出一种新的激光钎焊工艺方法,工艺原理如图2所示。将1.5 mm的激光光束聚焦在不锈钢母材上使其熔化形成熔池,热量传导至SS/TC4界面钎料处时引起钎料熔化,熔化钎料对母材进行润湿铺展,冷却后形成了SS/TC4接头,整个接头包括一道熔化焊缝和一道钎焊焊缝。采用此工艺可避免液态不锈钢金属与TC4母材直接接触产生Ti-Fe金属间化合物,钎焊接头界面组织为304/(Fe,Zn)+Fe3Zn7,β-CuZn+Ti2Zn3/TC4,接头最大抗拉强度为210 MPa,裂纹沿钎料/TC4界面扩展,解理断口呈河流状花样,具有穿晶脆性断裂的特征,断口XRD分析检测到Ti2Zn3金属间化合物存在,由于钎缝中没有Ti-Fe化合物存在,因此TC4侧反应区成为接头的薄弱地带。

图2 焊接工艺和焊接结构示意[10]Fig.2 Schematic diagram of the welding procedure and welding structure[10]

2.2.2 激光钎焊发展趋势

钛合金的激光熔钎焊主要用于钛/铝、钛/钢等异种金属接头。虽然激光的功率密度高,但其产生的热量在对接接头厚度方向呈梯度分布,这造成接头上表面和下表面的组织性能差异较大,且激光熔钎焊使得钎料和部分母材都发生熔化和凝固结晶,导致部分母材组织发生改变,接头性能差异大。激光熔钎焊接头的组织和性能是激光热源功率、激光光斑形态、光束偏移量、接头形式和母材种类等因素综合作用的结果,组织和性能均匀化的根本在于控制界面处焊接热输入的均匀分布,因此开展激光双面复合焊具有广阔的前景。

2.3 感应钎焊

2.3.1 感应钎焊研究现状

感应钎焊由于加热时间短,加热和冷却速度快,各类金属间化合物来不及长大,在真空或在可靠气体保护氛围中进行感应钎焊,其接头质量和性能更优于真空炉中钎焊接头。

张静等[11]自制Ti-Zr-Cu-Ni晶态和非晶态钎料制备了基于高频真空感应的TC4钛合金层积结构,使用了非晶态钎料的试样显微组织晶粒细小,抗拉强度可达1 102 MPa,但由于产生了脆性化合物,试样的塑性远远低于母材TC4,拉伸断口在TC4母材处呈韧性断裂,在钎料中呈人字纹脆性断裂。与真空炉中钎焊相比,采用高频感应方式钎焊得到的接头钎缝扩散区宽度较窄(19 μm),钎料残余量大,共析成分金属间化合物相细微且弥散分布,这提高了接头的力学性能。

李万强[12]使用氩气保护高频感应钎焊工艺对TC6和TC11钛合金进行连接,研究了保护气体流量、钎焊温度和保温时间等工艺参数对焊缝成形质量和接头微观组织的影响。结果表明保护气体流量大小对接头宏观形貌和焊缝质量有重要影响,当保护气体加压阀调节为0.5 MPa时,试样表面氧化严重,钎缝中存在气孔,致密性差;加压阀调节至1 MPa时,氩气保护效果良好,试样表面颜色光亮,能形成均一、致密性好的钎角。最佳工艺参数为:保护气加压阀1 MPa、钎焊温度和保温时间为920℃×120 s,在此工艺下可获得抗拉强度为430 MPa的钎焊接头。

He等[13]使用银基Ag-35.2Cu-1.8Ti钎料对TiAl基金属间化合物和35CrMo钢进行真空感应钎焊,对钎焊接头的界面微观结构和反应动力学进行了全面评估。钎焊接头的界面显微组织为TiAl/AlCu Ti(TiCu)/AlCu2Ti(TiCu)/Ag固溶体/AlCu2Ti(TiCu)/TiC/35CrMo,AgCuTi钎料与TiAl母材之间剧烈的反应导致AlCuTi和AlCu2Ti化合物产生,钎料与TiAl母材界面的反应程度与TiAl/Ti3Al相界面数量和AlCu2Ti反应层形态有关,母材相界面越多,钎料与基体的反应越剧烈;AlCuTi相的形态和尺寸也与层片状TiAl/Ti3Al相的形态和数量有关,对接头性能有益的针状AlCuTi相可由低Al含量的薄片层结构产生。

2.3.2 感应钎焊发展趋势

电磁感应加热是基于电磁感应原理,通过电磁感应效应使工件中产生的涡流对工件进行加热的一种技术,具有高效、灵活、环保和非接触等优点,在金属熔炼、热加工和焊接等领域应用广泛。钛合金的感应钎焊连接具有较大的局限性,主要原因为:

(1)钛合金加热过程中会大量吸收氮气、氢气和氧气,使基体和接头性能恶化,因此钛合金的感应钎焊需要在气体保护或真空条件下进行,钎焊设备复杂。

(2)钛合金钎焊接头的组织和性能对钎焊工艺参数较为敏感,然而感应加热的加热和冷却速度快,钎焊温度和保温时间一般由人为经验判断,这导致无法准确控制钎焊工艺参数,从而使钎焊接头的组织性能产生很大差异。

钛合金感应钎焊的发展很大程度上取决于感应加热电源的发展,感应加热电源应结合SiC、GaN半导体和PLC控制技术等,不断进行高效、稳定和智能化的创新发展。

3 钛基钎料的发展现状及趋势

3.1 钛基钎料的发展现状

由于钛优异的力学和耐腐蚀性能,作为航空航天和海洋等领域常用的战略资源,国内外对钛及其合金用钎料的研究资料非常丰富,当前钛及其合金用钎料主要包括银基钎料、铝基钎料、钛基钎料和钯基钎料等。银基和铝基钎料钎焊温度低,远远低于钛及其合金α→β相变温度,钎焊过程几乎不损害母材的组织和性能,铝基钎料对钛母材的溶蚀也很小,非常适合于蜂窝结构或换热器等薄壁结构的钎焊,但是它们的钎焊接头强度较低,剪切强度往往在200 MPa以下,铝基钎料只有几十兆帕,而且接头耐腐蚀性能较差[14],在腐蚀性介质中会造成失效。钛基钎料溶蚀小,钎焊接头强度高,耐腐蚀性好,可以得到性能优异的钎焊接头,但是钛基钎料熔化温度高,要在较高温度下进行钎焊,可能导致母材发生β转变,且其本身易脆化,难以加工成形,因此针对钛基钎料的研究成为解决钛及其合金可靠钎焊连接的关键。

钛基钎料往往选用能与Ti形成低熔共晶的Cu、Ni等作为降熔元素[15],加入能与Ti同族互溶的Zr使熔点进一步降低得到TiZr系钎料,一些有益合金元素的加入能够进一步降低钎料熔点或对钎缝组织进行调控,这是钛基钎料的研究重点。

目前常用的商业钛基钎料如BTi-3(Ti-37.5Zr-15Cu-5Ni)、BTi-5(Ti-20Zr-20Cu-20Ni)等,其 Cu、Ni含量在20%以上,过高的Cu、Ni含量在钎焊过程中可能会形成大量连续分布的脆性金属间化合物,对接头性能造成不利影响。因此在保证具有较低熔点的同时降低此类易形成金属间化合物的元素含量是提高钛基钎料性能的关键。Pang等[16]设计了一种新型较低熔点,低Cu、Ni含量的钛基钎料Ti50Zr27Cu8Ni4Co3Fe2Al3Sn2Si1(at.%),β共析型元素含量共计20%,Cu、Ni含量总和12%,通过快速凝固方法制备了非晶态钎料箔,其液相线为903℃,用此钎料可实现TC4钛合金高强韧钎焊连接,在930℃×150 min工艺参数下接头抗剪强度可达413 MPa,断口呈解理断裂特征。在TEM选区电子衍射图像中显示有极少量Ti3Cu金属间化合物存在,XRD结果显示焊缝中仅存在α-Ti相和β-Ti相。使用Cu、Ni含量较高的Ti-15Cu-25Ni和Ti-13Zr-21Cu-9Ni钎料的钎焊接头抗剪强度分别为258 MPa和283 MPa。Ganjeh[17]等报道了使用 Ti-26.8Zr-13.9Cu-13Ni钎料钎焊TC4钛合金接头的抗剪强度约为292 MPa。上述几种具有较高Cu、Ni含量钎料的钎焊接头中均存在大量(Ti,Zr)x(Cu,Ni)y金属间化合物,这导致了接头脆性的增加,削弱了接头强度。通过对比可以证实降低钎料中的Cu和Ni含量对于提高钎焊接头强度十分有效。

Yuan等[18]使用掺有纯 Ti粉或纯 Zr粉的Ti37.5Zr37.5Cu15Ni10(wt.%)钎料钎焊Ti6Al4V和Ti2AlNb异种钛合金接头,研究了Ti或Zr粉对钎焊接头组织、反应相、生长机制和接头性能的影响。接头微观组织如图3所示,使用TiZrCuNi和TiZrCuNi+Zr粉的接头组织形态类似,钎缝组织为TC4/α+β/IMCs枝晶+共晶(α+β)/连续带状 IMCs+共晶相/α+β/Ti2AlNb。Ti粉的加入使钎缝宽度减少约42%,钎焊接头界面组织由共析反应产物针状α+β相和少许不连续分布的金属间化合物组成,因此接头抗拉强度最高为738.7 MPa,远高于TiZrCuNi接头(136 MPa)和TiZr CuNi+Zr接头(200 MPa)。由于Cu和Ni在Ti中的固溶度大于在Zr中的固溶度,因此加入Ti粉后其可容纳更多Cu、Ni原子形成β相,而且Ti粉的加入提高了钎料的熔点,缩短了液态钎料的凝固时间,可对Cu/Ni的偏析起一定的抑制作用。

图3 Ti6Al4V/Ti2AlNb钎焊接头显微组织[18]Fig.3 Microstructures of Ti6Al4V/Ti2AlNb brazed joint[18]

Be元素也可与Ti、Zr形成低熔共晶,且TiZr系钎料中引入Be元素可提高其非晶态成形能力[19],使低Cu、Ni含量的非晶态Ti基钎料箔能够容易被制造。LEE等[20]采用Zr-13.8Ti-10.0Ni-12.5Cu-22.5Be对Grade 2钛进行钎焊连接,DSC显示钎料液相线为725℃,因此可大幅降低钎焊温度,钎缝在830℃×30 min工艺条件下可实现完全等温凝固,钎缝组织为没有偏析的针状α-Ti晶粒,母材Ti晶粒的取向决定了针状α-Ti外延生长方向。Cao等[21]设计和制备了熔点为765℃的Ti35Zr25Be32Co8钎料,对TC4钛合金/316L不锈钢进行了真空钎焊连接,在830℃×15 min工艺条件下得到接头最大剪切强度为225 MPa。需要指出的是,Be是一种剧毒元素,钎焊过程熔化钎料产生的Be蒸汽经呼吸道吸入后会对骨骼和脏器造成严重损害,因此应尽量避免在钎料中添加Be元素。

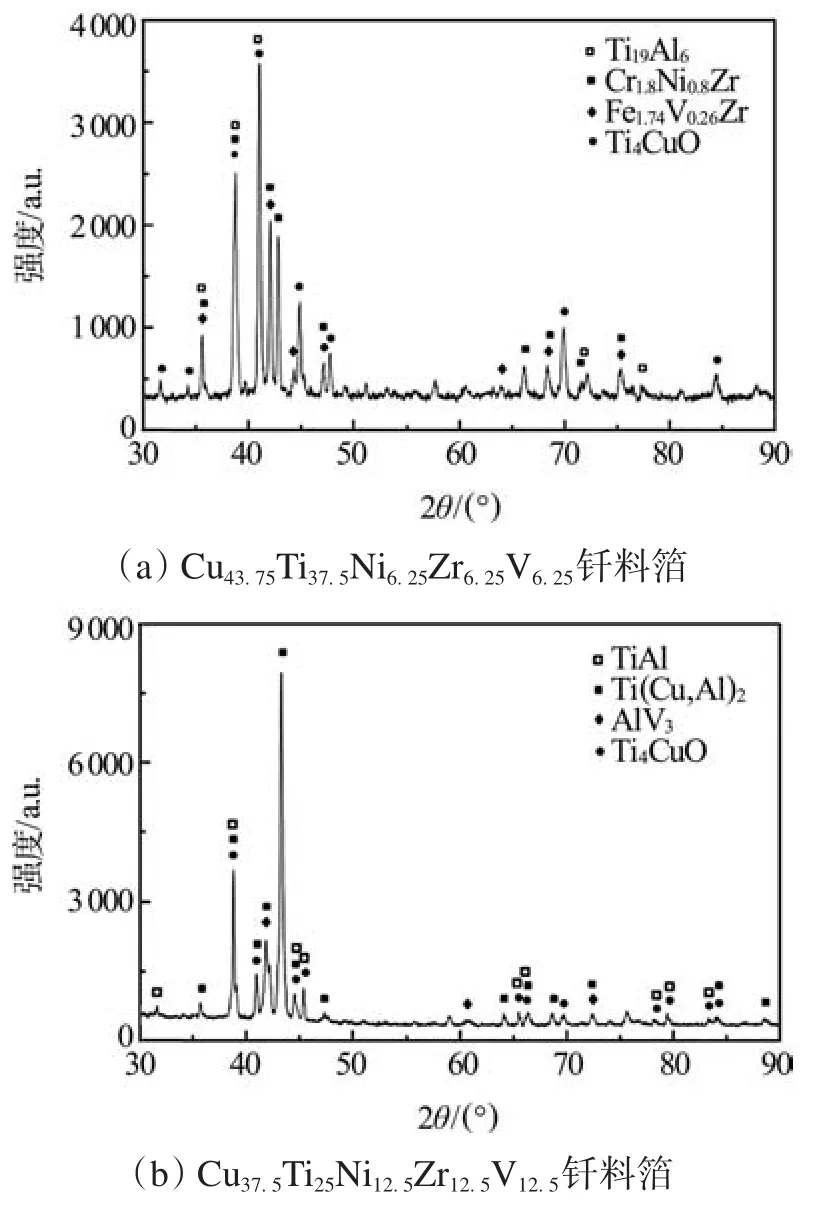

Dong等[22]在钎焊TiAl合金和40Cr钢时制备了含有V元素的Cu37.5Ti25Ni12.5Zr12.5V12.5(at.%)非晶态钎料箔,通过引入V元素降低Ti元素含量来减弱Ti和Fe之间的反应,减少Ti-Fe金属间化合物的产生,提高钎料和母材的冶金亲和力,如图4所示,XRD断口物相分析显示没有Ti-Fe金属间化合物产生,钎焊接头剪切强度为107 MPa,断裂发生在TiAl合金母材上。

图4 用Cu43.75Ti37.5Ni6.25Zr6.25V6.25和Cu37.5Ti25Ni12.5Zr12.5V12.5箔钎焊的接头TiAl合金基体侧断口XRD图[22]Fig.4 X-ray diffraction patterns on the fractured surface on the TiAl alloy substrate side of joints brazed with Cu43.75Ti37.5Ni6.25Zr6.25V6.25 foil andCu37.5Ti25Ni12.5Zr12.5V12.5foil[22]

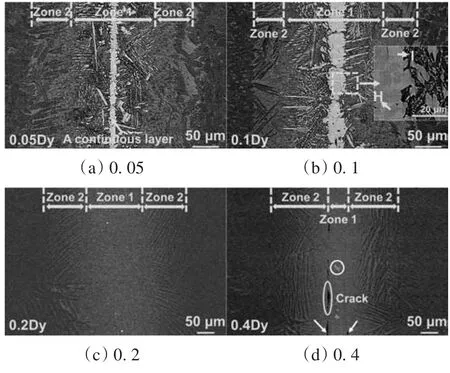

稀土元素有“工业维生素”之称,在钢铁和有色金属中添加极少量的稀土就能明显改善金属材料的性能,提高强度、耐磨性和耐腐蚀性能。对钛合金而言,稀土元素的加入能够细化晶粒,且稀土元素强烈的脱氧倾向使其能够夺取钛固溶体中的间隙氧,提高钛合金的综合力学性能[23-24]。He等[25]在传统Ti-15Cu-15Ni(wt.%)钎料中掺入微量稀土元素Dy,各掺杂量下钎焊接头的微观组织如图5所示,当掺杂量小于0.1%时出现连续带状Ti2(Ni,Cu)/Ti2(Cu,Ni)金属间化合物,此硬质化合物能提高接头的力学性能,掺杂量为0.05%时接头有最高剪切强度776.9 MPa。当Dy元素含量过高时(≥0.2%),金属间化合物层消失,由于Dy元素固溶度有限,因此在钎缝中出现了Dy沉淀物和与其耦合的微裂纹,使得接头强度下降。

图5 在1 020°C下钎焊10分钟的TC4/Ti-15Cu-15Ni+x Dy/T4接头的SEM BSE显微照片[25]Fig.5 SEM BSE micrographs of the TC4/Ti-15Cu-15Ni+x Dy/T4 joints brazed at 1 020 °C for 10 min[25]

3.2 钛基钎料的发展趋势

Ti容易与绝大多数钎料合金元素形成脆性金属间化合物,导致钛基钎料合金脆性大,难以进行压延、轧制等塑性加工,因而一般通过快速凝固制成非晶态箔状钎料,或通过旋转电极雾化制取粉末并与有机胶混合后制成膏状钎料,所以目前钛基钎料的几何形态主要包括非晶箔、粉状和膏状钎料。

非晶态箔状钎料是通过熔融金属的熔体旋淬技术制成的,非晶箔成形工艺复杂,成形能力对熔融金属的成分有一定要求,虽然大量研究工作显示已经能够制成一系列不同成分的非晶钎料,但是非晶箔宽度较窄,一般只有几毫米,成熟的商业钛基钎料宽度也在100 mm以下,且价格昂贵。由于非晶态钎料的加工成形能力与钎料成分有关,使得目前商用钛基非晶态钎料成分较为单一,具有熔点更低、韧性更好等性能优异的钛基钎料成形仅限于实验室小批量制取,并且成本相对较高,在一定程度上限制了多组元钛基钎料在工业生产中的应用与发展,所以系统性地研究钛基钎料中各成分对钎料合金整体成形加工能力的影响至关重要。

粉状钎料为了使用方便,通常与有机胶混合制成膏状使用,钎焊时涂覆在母材待焊表面,达到一定温度后有机胶即可分解,胶的分解一方面会对炉膛产生污染,另一方面会产生一定残留,从而对性能造成一定损害。因此,开发膏状钎料用低残留胶对于改善钎缝性能具有重要意义。

4 钛-异种金属钎焊接头

对于钛与铝、铜等异种金属连接,由于两种母材金属元素难以完全互溶或形成高固溶度的固溶体,这些金属元素往往会形成脆性化合物对接头性能造成损伤。对工件进行加热和保温势必会加剧钎料合金元素与母材的反应,从而在钎料/钛母材反应层处生成大量脆性金属间化合物。

Xia等[26]使用制备了不同 Zr含量的 TiZrCuNi非晶钎料对TC4钛合金/316L不锈钢进行真空钎焊连接,在960℃×10 min工艺条件下,发现当Zr含量为22.2at.%时能获得接头最大剪切强度为238 MPa,钎缝中存在FeTi、Fe2Ti金属间化合物,FeTi/Fe2Ti界面的应力集中导致了接头的脆性断裂。Cao等[21]使用Ti35Zr25Be32Co8非晶钎料对TC4/316L进行真空钎焊,在830℃×15 min工艺条件下获得接头最大抗剪强度为225 MPa。Zhang等[10]使用铜基钎料61Cu-38Zn对TC4和/304不锈钢进行了激光熔钎焊连接,焊缝微观组织结构为(Fe,Zn)+Fe3Zn7、β-CuZn和β-CuZn+Ti2Zn3,钎焊接头抗拉强度为210 MPa。Dong等[27]使用Zr-50.0Cu-7.1Ni-7.1Al(at.%)非晶钎料真空钎焊TiAl合金/316L不锈钢,接头典型组织为TiAl合金基体/α2-(Ti3Al)/AlCuTi/残余填充金属/Cu9Zr11+Fe23Zr6/Laves-Fe2Zr/α-(Fe,Cr)/316L不锈钢基体,在剪切试验中,裂纹萌生自Fe2Zr相,并沿残余钎料扩展,在1 020℃×10 min工艺条件下获得接头最大剪切强度129 MPa,断口形貌呈脆性断裂特征。Xia等[28]研究了 Ti-Cu基钎料真空钎焊 TC4/316L接头的微观组织与力学性能,显微组织表明钎料中的Ti会扩散到钢基体形成反应层,反应层包括Fe2Ti、τ+α-(Fe,Cr)和γ-(Fe,Ni)+σ,在剪切试验中,裂纹首先在Ti-Cu-Fe/Fe2Ti界面处萌生,在Fe2Ti和τ+α-(Fe,Cr)反应层中扩展,断口形貌和EDS分析如图6所示,残余钎料和Ti2(Cu,Ni)+FeTi处存在河流状花样,为解理断裂,Fe2Ti处为沿晶断口,总体体现出脆性断裂特征。

图6 断口形貌和EDS分析[28]Fig.6 Fracture morphology and EDS of Ti6Al4V alloy side(960 ℃/5 min)[28]

Deng等[29]进行了Ti/Cu异种金属的钎焊研究,通过多弧离子溅射在Ti表面沉积了一层Mo阻挡层,阻碍了钎焊过程Ti母材向钎料的溶解,从而避免产生Ti-Cu金属间化合物,获得了微观组织为Ti/Ti-Mo固溶体/Mo层/残余钎料/Cu的钎焊接头,脆性相的消除提高了接头力学性能。Shi等[30]使用Ag-CuSnTi钎料对Gr/2024Al复合材料和TC4进行真空钎焊连接,研究了Sn、Ti添加量对接头组织和性能的影响,结果表明Sn和Ti的加入决定了Al2Cu和Al5CuTi2相的分布,Sn含量的增加能促进化合物相弥散分布,Ti的加入有利于Al5CuTi2相的产生,在680℃×10 min工艺条件下获得接头最大剪切强度为17 MPa,设计加入塑性好、屈服强度低的Ni/Nb/Ni中间层来缓解应力,能获得剪切强度为24 MPa的钎焊接头。

5 工艺对组织和性能的影响

钎焊过程中,接头经历的热循环直接影响钎料填缝和钎料与母材的相互作用过程,对接头质量有决定性作用。钎焊热循环的工艺参数主要包括钎焊温度和保温时间,温度和时间是液态钎料与母材反应和凝固过程热力学与动力学的重要参量,决定了凝固结晶和固态相变过程中接头各物相的形核与长大的进程。因此,研究钎焊温度和保温时间的耦合作用对钎焊接头界面组织演化和性能的影响规律有十分重要的意义。

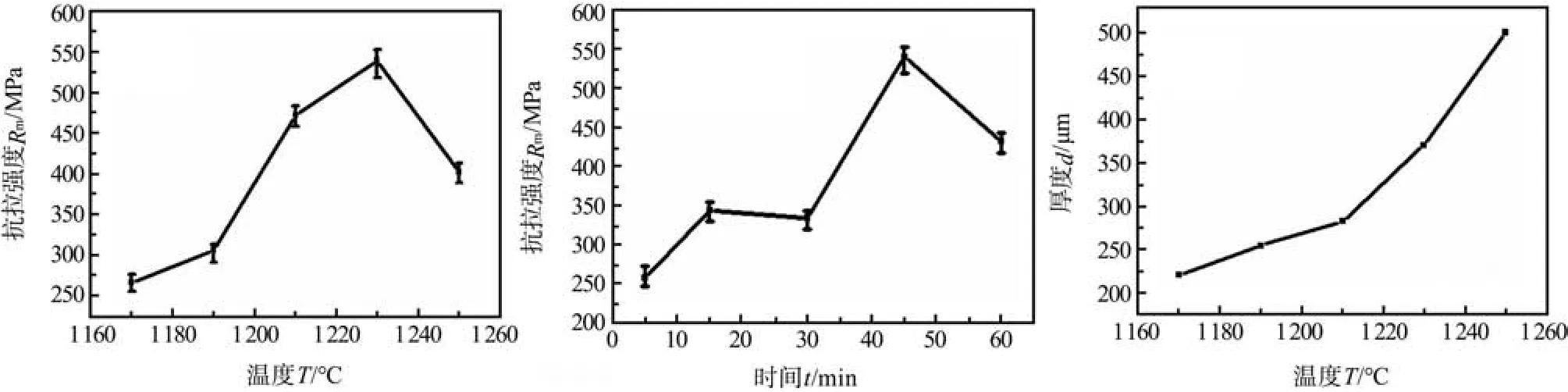

Liu等[31]研究了钎焊温度和保温时间对Ti-37.5Zr-10Ni-15Cu(wt.%)钎料真空钎焊Ti-6Al-4V合金接头组织和剪切强度的影响,随着钎焊温度由890℃逐步提高到950℃,钎缝中心的连续块状(Ti,Zr)2(Cu,Ni)体积逐渐减小,在920℃时消失,共析组织细化,这有利于提高剪切强度,随着温度的进一步提高,少量α-Ti晶粒粗化;保温时间的延长同样有利于母材和液态钎料直接的原子扩散,母材加剧溶解使钎缝宽度增大,Cu、Ni原子充分扩散进入Ti中后形成固溶体,使金属间化合物细化均匀直至消失,钎焊接头中形成大量柱状α-Ti,在920℃×30 min获得最大剪切强度635.77 MPa。Cai等[32]使用Ti-22Fe-23Mn对Ti-45Al-2Mn-2Nb-1B进行真空钎焊,研究钎焊温度和保温时间对界面微观结构和连接性能的影响,结果表明钎缝宽度随钎焊温度和保温时间的增加而增大,接头拉伸强度随钎焊温度和保温时间的增加先增大后减小,结果如图7所示,在1 230℃×45 min工艺条件下获得接头最大抗拉强度540 MPa,进一步提高温度或时间接头强度有所下降,这与α2/γ层状结构粗化和脆性B2相含量提高有关。

图7 不同钎焊温度和钎焊时间下接头的抗拉强度和钎缝厚度[32]Fig.7 Tensile strength and thickness of the joints at different brazing temperatures and brazing times[32]

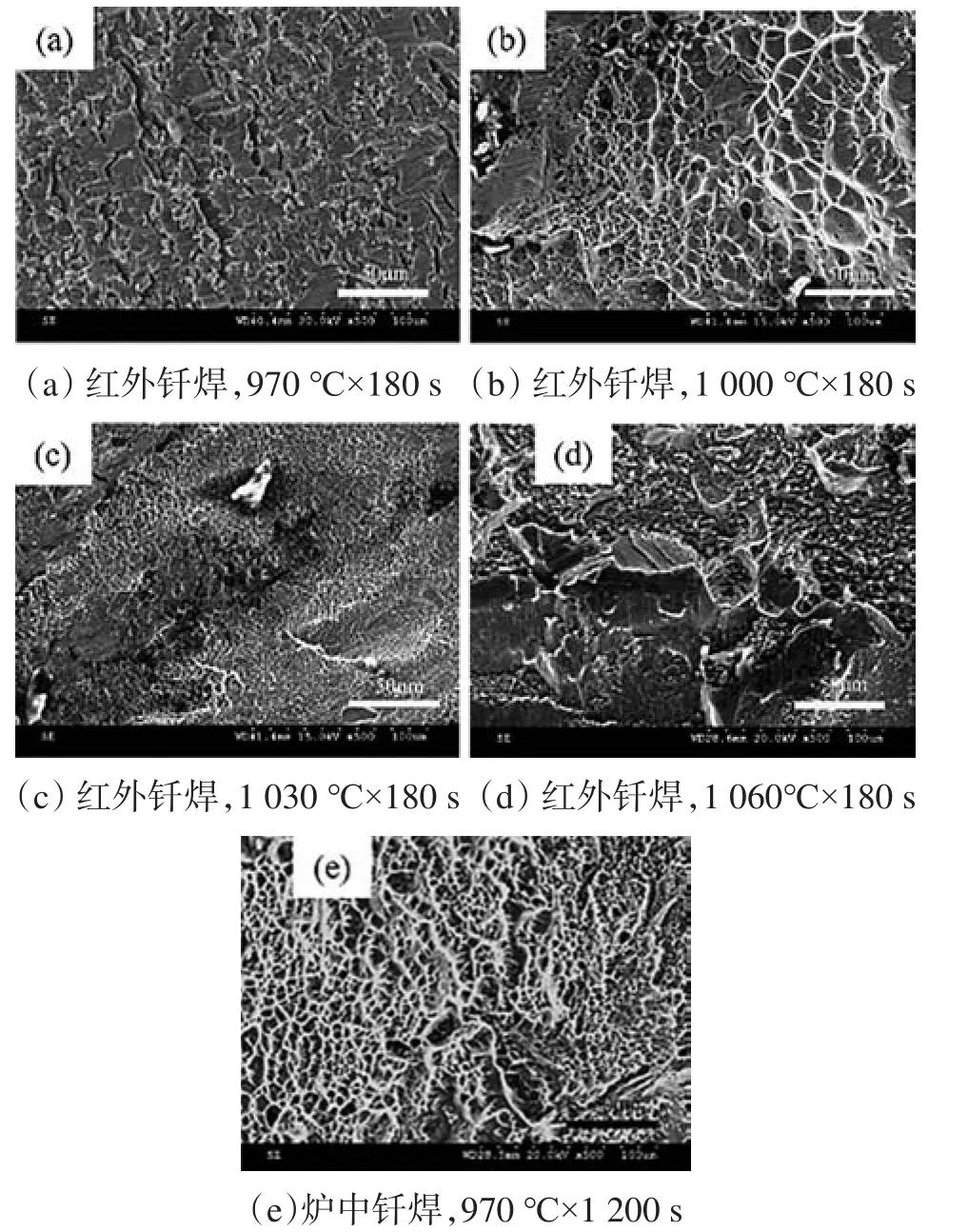

细化和弥散金属间化合物以及调控形成阻碍裂纹扩展组织的钎焊工艺是实现接头强韧化的重要途径。Song等[33]采用Ti-28Ni共晶对TZM合金进行钎焊连接,剪切强度试验表明接头断裂位置与钎焊温度有关,当钎焊温度为1 000℃时,接头中存在连续δ-Ti2Ni相,微裂纹在钎缝中连续的δ-Ti2Ni相中萌生并沿此扩展,剪切强度为70 MPa,随着钎焊温度提高,钎缝厚度和δ-Ti2Ni相数量均有所减少,在1 080℃钎焊时获得接头最大剪切强度107 MPa,此时裂纹优先出现在钎缝与基体的界面处。Chang等[34]使用TiCuNi钎料对TC4和Ti-15-3钛合金进行钎焊连接,钎焊温度和保温时间对富Ti-Cu-Ni相的数量有影响,随着钎焊温度和保温时间的增加,富Ti-Cu-Ni相数量减少,接头断裂模式发生脆性解理断裂→准解理断裂→韧窝断裂的转变,如图8所示。此外,为避免在钎焊温度下停留过长时间使工件组织改变或粗化,在较低温度下(900℃)进行退火同样可以帮助消除富CuNi相,促进组织均匀化。

图8 Ti-6Al-4V/Ti-15Cu-15Ni/Ti-15-3钎焊试样剪切试验SEM断口形貌[34]Fig.8 SEM fractographs of the brazed Ti-6Al-4V/Ti-15Cu-15Ni/Ti-15-3 specimens after the shear test[34]

6 结论及展望

6.1 问题和难点

(1)适宜钎料仍旧缺失,银基钎料强度不足,且耐蚀性差;铝基钎料能在远低于钛合金β温度下进行钎焊,且对钛基体溶蚀小,但接头强度远远不足;钛基钎料脆性大,难以加工,非晶态箔状钛基钎料成本高,且由于非晶成形能力对钎料成分有要求,因此难以对钎料成分进行柔性调控。

(2)真空钎焊设备生产效率受限,钛导热率低的物理特性导致大型钛合金结构在真空钎焊时达到均匀温度所需保温时间长,生产效率低,且过长的保温时间会加剧钎料对薄壁母材的溶蚀。

(3)母材溶蚀与充分扩散实现强韧化的矛盾依旧存在,钛易与钎料合金元素形成脆性化合物,在高温下长时间保温能够促进钎料合金元素的扩散过程,以消除脆性化合物相对接头性能的影响,但是这将使钛基体发生严重的溶蚀甚至溶穿,这对于蜂窝、板翅换热器等薄壁结构是致命的。

(4)接头残余应力数值计算困难,由于钛合金钎焊后钎料残余率低,甚至被完全吸收,钎缝界面区域成分、组织复杂,钎缝组织物性参数难以确定,因此开展钎焊接头残余应力数值模拟工作困难。

6.2 发展方向

(1)持续推进适宜钎料的研究和开发,开展含各种合金元素钛基钎料非晶态成形能力的综合性研究,以实现非晶态钛基钎料的高效成形;对原位反应钛基钎料展开研究,降低钎料成本;解决低溶蚀铝基钎料实现高强度钎焊钛合金的难点问题。

(2)开发电阻极速生热和辐射均匀化传热等多热源耦合作用的大型真空钎焊设备,解决现有钎焊装备生产效率受限和工件组织性能不均一的难题。

(3)探明工艺参数与接头界面物相反应的关系,研究钎焊界面脆性金属间化合物成分、形态和分布对接头性能的影响规律,探明金属化合物的生成机制和控制措施,实现工艺和界面强韧化的协同控制。

(4)协同计算材料学与CAE仿真技术,建立钛合金钎焊接头界面组织演化模型,构建各组织物性参数数据库,实现低钎料残余率钎焊接头力学性能的预测。