小轿车用爪极发电机半固态节能成形新工艺

李双江,李泽源,赵升吨,王永飞

(西安交通大学 机械工程学院,陕西 西安 710049)

0 前言

汽车发电机是汽车各用电设备的主要电力来源,它在向空调、照明设备等供电的同时向蓄电池充电,是汽车系统中的关键部件之一。相同体积相同励磁电流下混合励磁式爪极发电机的功率因数和输出功率均高于电励磁式发电机,而且通过调整直流励磁电流即可调节气隙磁场,因此具有突出优势,符合汽车发电机的发展趋势[1]。

爪极是汽车发电机转子的重要部件,是进行电磁发电的主要元件[2]。已有的成形方法包括精密铸造、板料压弯[3]、热模锻和冷/温挤压成形等。目前广泛应用的爪极加工方法为热锻后冷精整成形[4]。爪极的尺寸精度要求较高,在成形过程中由于存在薄壁和结构细小部位,容易出现材料充形不满、折叠等缺陷,导致尺寸精度难以保证,废品率高[5]。此外模具受力大,难以保证模具强度和寿命[6]。同时在爪极的生产过程中,由于材料的塑性变形,还会使磁畴的排列发生变化,影响爪极材料的磁导率和矫顽力[7]。

为了应对气候变化的挑战,实现可持续发展,中国提出到2030年年实现碳达峰和2060年前实现碳中和的“双碳”目标,该目标的提出要求制造业实现绿色转型,在兼顾产品生产质量和提高生产效率的同时降低生产过程中的能源消耗。具体到发电机爪极的制造工艺中,可以通过缩短工艺流程,减少各个工序的能量消耗的方式实现节能目的。本文针对电机爪极制造过程中的成形工序,进行低能耗成形工艺方法研究。

1 汽车发电机爪极几何形状及其材料

1.1 爪极的几何形状

汽车发电机结构如图1所示[8],汽车发电机爪极属于形状复杂的轴对称高筋类零件,中间部位为一带孔的凸台,在外径四周均匀分布六个竖爪,竖爪在向上拉伸方向有一定斜度,竖爪的横截面随高度增加而减小。爪极中部凸台直径为58.6 mm,凸台上通孔直径为17.7 mm,爪极整体最大外径为107.4 mm,爪极最大高度为45.2 mm,体积为166.3 cm3,具体结构尺寸如图2所示。

图1 汽车发动机结构

图2 汽车发电机用爪极零件三维图

1.2 汽车发电机爪极的材料

06钢与08钢是目前可以替代电工纯铁用于爪极的材料[9],具有良好的深冲、拉延、弯曲和镦粗等塑性加工性能,同时具有高的感磁性和的抗磁性,其化学成分如表1所示。

表1 两种低碳钢化学成分wt/%

为了满足汽车发电机爪极的工作需要,使其具有较好的加工性能和使用性能,现有工艺规定坯料圆钢的力学性能应满足表2要求[10]。

表2 低碳钢力学性能

2 爪极传统热模锻成形过程数值模拟

2.1 材料模型

采用Johnson-Cook模型描述08钢在高温状态成形爪极时材料的流动应力与应变、应变率和温度之间的关系,如式(1)

(1)

(2)

式中,针对08#低碳钢,A为初始屈服应力,350 MPa;B为材料硬化常数,275 MPa;C为应变率常数,0.022;n为硬化指数,0.36;m为热软化指数,1;Tmelt为材料熔点,1 517 ℃;Troom为室温,20 ℃。由Johnson-Cook模型可知当应变与应变速率一定时,随着坯料温度的升高,材料的流动应力下降。当应变速率为5 s-1,温度区间在900~1 200 ℃之间时,08钢材料的应力应变曲线如图3所示,流动应力随着坯料温度的升高而下降。

图3 不同温度时坯料的流动应力

2.2 有限元模型的建立

由于爪极为具有6个齿状结构圆周等分布置的轴对称结构,为了减少计算量,取其1/12为计算成形部分,将剖分面设置为对称面,材料在对称面上只有切向运动,没有法向运动,在Deform-3D软件中建立分析模型。具体分析参数如表3所示,毛坯材料采用08#钢,模具材料为H13模具钢,在成形过程中包含的物理现象包括坯料的塑性变形和坯料与模具的热交换过程。

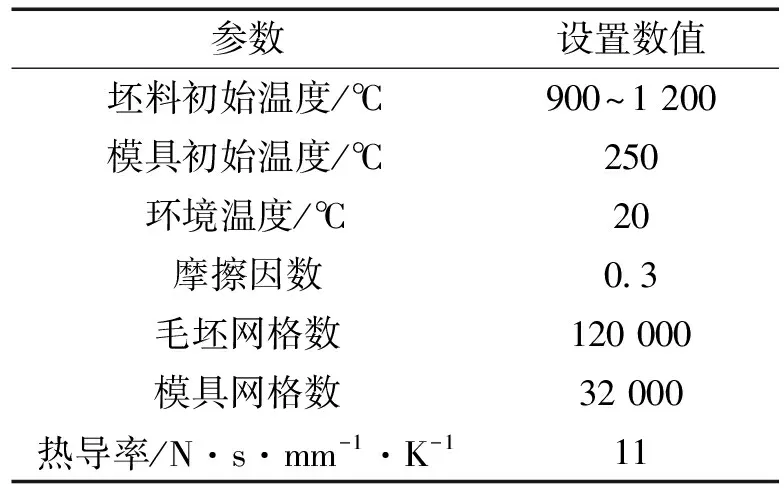

表3 有限元分析参数设置

爪极毛坯采用中心带芯轴孔的环状毛坯,考虑到成形后飞边和部分多余材料需要去除,坯料体积比成形后零件体积稍大,体积为173.6 cm3,尺寸如图4所示。采用1/12坯料的网格模型进行成形仿真计算,通过设置网格划分的方法,在坯料的曲率半径较大处即坯料尖角附近,网格尺寸较小,密度较大,最小单元长度为0.22 mm。在成形过程中,随着材料流动,坯料形状发生改变,相应的网格单元也随着材料的变形发生发生畸变。当网格变形到使得计算效率下降误差增大时,需要通过重新划分网格的方法使计算继续进行。在进行网格重新划分使需要遵循一定原则,在材料的形状曲率半径较小处即坯料尖角附近,网格尺寸较小,密度较大;在材料内部的应力梯度较大处,网格重划分时,网格密度较大。

图4 坯料尺寸

2.3 材料流动过程与成形载荷变化分析

以反向挤压为例,在合模过程中,随着上模移动,坯料首先发生镦粗变形,坯料沿径向向外流动,与模具相接触的材料由于摩擦力的影响流动地慢,与模具不接触部分材料流动地快,如图5所示为不同时间时模具内材料的流动情况。

图5 成形过程中材料流动

随着上模的进一步下压,坯料变形进入反向挤压流动阶段,材料流动填充模具内爪齿空间。在坯料成形爪极过程中,爪极齿上的放置槽最后由材料填充成形得到,此处是成形过程中容易出现缺陷的部位。

在爪极成形的过程中,载荷时间曲线根据斜率变化明显的分为3段,以成形前坯料温度为1 250 ℃为例,如图6所示。

图6 坯料温度为1 250 ℃时模具载荷-时间变化曲线

第1阶段,从上模开始下压至0.58 s,载荷上升平缓,从零载荷上升至38.2 kN,如图6b所示。从坯料的形状以及与模具的接触状态可以观察到,此时的毛坯类似墩挤变形,爪极零件的细小结构还未开始成形。第2阶段,载荷上升速率加快,这是由于坯料进入反挤变形阶段,载荷在0.94 s上升至157 kN,如图6c所示。由于这个阶段中坯料发生塑性流动的体积分数较大,载荷上升相对平缓。第3阶段,坯料已填充满爪极凸台和爪齿根部型腔,此后坯料只能向爪齿型腔流动,同时进行细小结构的成形。由于型腔横截面积在逐渐减小,坯料自由流动的面积大为减少,造成载荷的急剧上升如图6d所示,至终锻时间1.0 s时,成形载荷达到1 010 kN。

在爪极热模锻成形过程中,不同温度下的模具内部的材料流动情况具有相似性,各种成形温度下坯料都会经历墩挤变形,填充型腔最后成形爪极齿形的过程,因此不同温度下的成形载荷曲线也具有相似性,分为三个成形阶段,如图7所示。当坯料温度为900 ℃时,最大成形载荷为1 890 kN,当坯料温度上升至1 200 ℃时,最大成形载荷下降至1 290 kN,08#低碳钢材料的爪极在1 200 ℃时最大成形载荷比900 ℃时降低的百分比达31.7%。

图7 不同温度坯料的成形载荷

3 爪极半固态新型成形过程数值模拟

3.1 有限元模型的建立

在半固态温度下,08钢材料内部固相与液相共存,材料的宏观力学特点表现为无法承受法向压力,受剪切力时表现出非牛顿流体性质。采用单相本构模型关系描述半固态材料的变形过程,采用Arrhenius模型

(3)

具体分析参数如表4所示,毛坯材料采用08#钢,应力应变曲线由热模拟实验得到,模具材料为H13模具钢,在成形过程中包含塑性变形和热交换过程。

表4 有限元分析参数设置

与热模锻成形工艺不同的是,半固态成形工艺的坯料预热温度更高。08钢的坯料半固态成形预热温度为1 500 ℃,略低于其熔点,此时坯料内部已发生部分材料的固液相转变。

3.2 半固态成形过程载荷分析与能量消耗情况

在爪极零件的成形过程中,根据动模运动方向与材料流动方向的关系可分为正向挤压和反向挤压。正向挤压时,动模挤压方向与极爪的齿成形方向相同,反向挤压时,动模挤压方向与极爪的齿成形方向相反,如图8所示。灰色箭头方向为动模运动方向,黑色箭头方向为材料填充爪极时的流动方向。

图8 正向挤压与反向挤压示意图

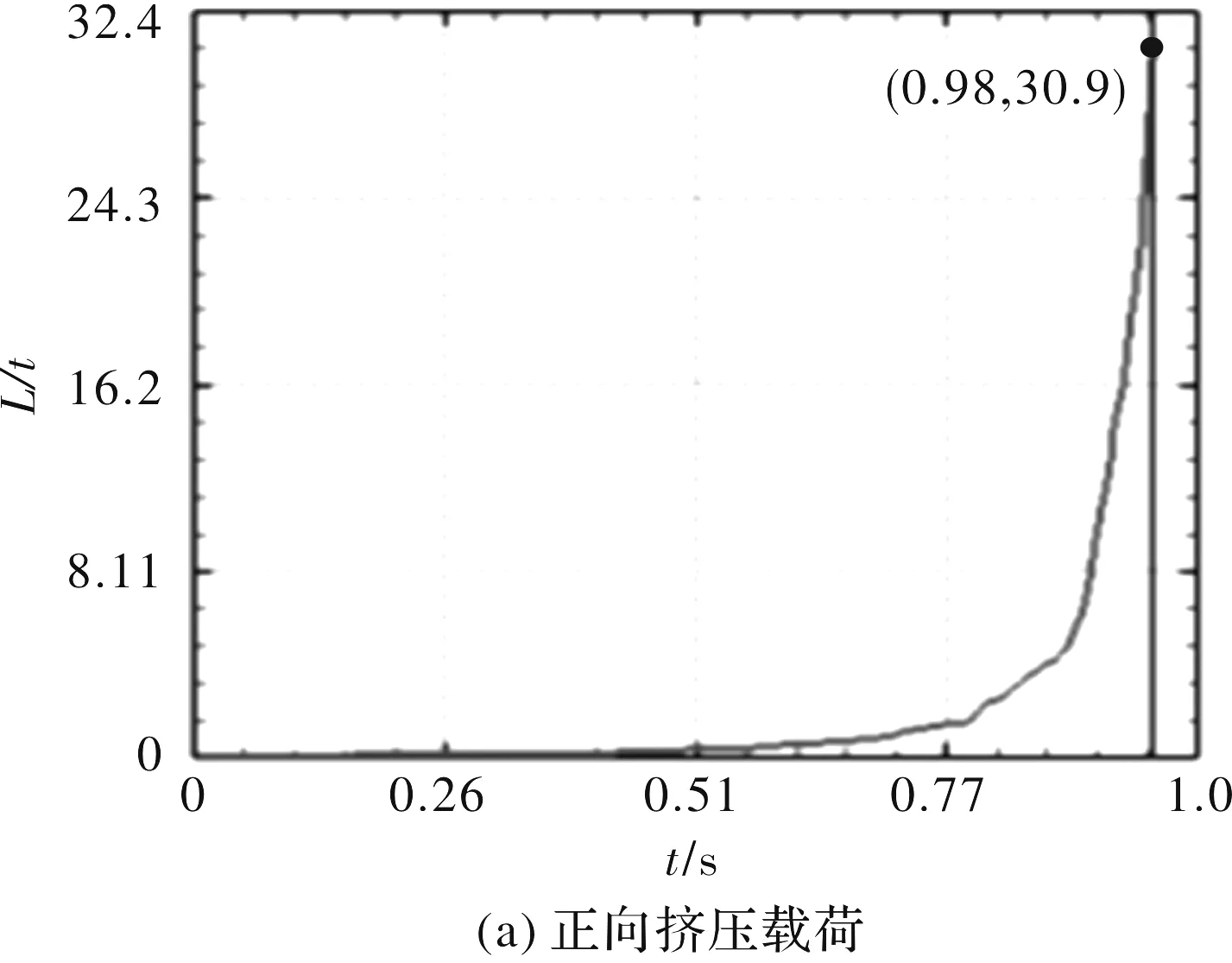

正向挤压成形和反向挤压成形均可成形完整的极爪结构,但两者在成形过程中所需要的载荷不同,在相同成形条件下,正向挤压比反向挤压成形载荷更小,如图9所示。

图9 成形载荷与能量消耗

1/12模型计算得到正向挤压的最大载荷为309 kN,反向挤压的最大载荷为347 kN,正向挤压比反向挤压的最大载荷减少11.0%。1/12模型计算得到正向挤压能量消耗为556 N·m,反向挤压能量消耗为610 N·m,正向挤压比反向挤压能量消耗减少8.9%。

3.3 传统热模锻与半固态新型成形的能耗对比

在爪极零件的成形工艺中,动模具行程的载荷能量消耗是爪极成形过程总能量消耗的重要组成部分。传统热模锻在不同温度下动模具行程的载荷能量消耗如图10所示。

图10 不同温度下热模锻能量消耗

相对于热模锻工艺,半固态成形工艺在坯料成形零件的过程中,由于材料具有良好的流动性,成形力很小,在成形过程中的能量消耗大大降低。在坯料温度为1 200 ℃时,热模锻成形爪极消耗能量为3 300 N·m,而在坯料温度为1 500 ℃时,半固态成形爪极消耗能量为556 N·m,能量消耗减少83%。

4 结论

(1)汽车发电机爪极在采用传统的热模锻成形过程中,随着坯料温度的增加,最大成形载荷不断减小。当坯料温度为900 ℃时,最大成形载荷为1 890 kN,当坯料温度上升至1 200 ℃时,最大成形载荷下降至1 290 kN,08#低碳钢材料的爪极在1 200 ℃时最大成形载荷比900 ℃时降低的百分比高达31.7%。随着坯料温度的上升,材料塑性流动所消耗的能量不断降低,当坯料温度为900 ℃时,能量消耗为5.7×103N·m,当坯料温度上升至1 200 ℃时,能量消耗为3.3×103N·m,1 200℃时能量消耗比900 ℃时降低的百分比高达42.1%。

(2)汽车发电机08#低碳钢材料的爪极当采用半固态成形时,坯料温度为1 500 ℃的最大成形载荷为347 kN,相比于传统的热模锻成形力减少73%,并且正向挤压成形相比于反向挤压成形的最大载荷减少11.0%。

(3)汽车发电机08#低碳钢材料的爪极半固态成形方式能够大幅度减少材料成形爪极过程中的能量消耗,当坯料温度为1 500 ℃时,半固态成形爪极消耗能量为556 N·m,相比于传统的热模锻成形工艺,能量消耗减少83%。

(4)汽车发电机08#低碳钢材料的爪极半固态成形力和能量消耗显著低于传统热模锻,这使得半固态成形模具强度及刚度要求显著低于传统的热模锻,从而降低了模具的费用,以及塑性变形设备的造价。