基于灰色关联分析的子任务间耦合关系研究

熊思洁,杨 妮,王富强,刘 颖,魏海峰

(1.重庆大学 机械与运载工程研究所,重庆400044;2.中国重型机械研究院股份公司,陕西 西安710018)

0 前言

随着工业互联网、大数据、云计算等先进信息通讯技术的快速发展,全球制造业竞争日趋激烈,传统生产模式不能适应当前市场需求变化,为在激烈的市场竞争中占据一席之地,中国需充分发挥其互联网的优势,借助云计算、大数据、5G等先进信息通讯技术,实现中国制造模式向网络化、数字化及智能化转型升级。而在传统的制造模式下研制过程“信息孤岛”导致各企业之间资源、信息共享困难,不仅使得面对变化多端的市场需求难以做出有效应对,同时当面对任务与需求供需不平衡时难以提高制造资源利用效率,严重影响复杂重型装备的研制过程。网络化协同制造为挤压装备的研制提供了新的思路,在挤压装备的研制过程中,涉及的零部件成千上万,各零部件之间的关系错综复杂[1]。不同粒度的研制任务由分布在不同空间的资源执行,各任务之间、任务内部之间存在的相互协调关系构成了复杂而庞大的网络化协同耦合系统。挤压装备中存在多变量、多目标、多约束的多层耦合,耦合关系的存在是挤压装备在网络化协同制造过程中产生困难的根本原因,严重影响挤压装备研制效率、质量以及客户满意度。为解决上述难题需要攻克挤压装备任务之间的耦合机理,因此在网络化协同制造模式下挤压设备研制过程中,对多层次耦合系统的研究与优化,对网络化协同制造下挤压装备协同制造的实现具有重要的意义。

网络协同制造在现有制造模式基础上融合云计算、物联网等技术,对多源异构行业资源虚拟化和服务化后形成网络协同制造云资源,实现对各类资源统一集中管理和智能化调度,促进各企业在全生命周期过程中高效协同,最大实现资源的优化配置,灵活应对市场需求[2]。在网络化协同制造模式及框架结构研究方面,郭刚等[3]将语义Web与网络化制造相结合,采用语义元数据描述制造资源,对领域知识的表示、分类和推理运用描述逻辑的本体语言,提出了基于语义Web的网络化制造模式。李春常等[4]通过分析网络化制造标准及系统建模方法,从功能出发构建了网络化制造系统的功能体系结构模型。吉锋等[5]针对网络制造下资源共享及配置,提出了协同制造链组织模式,并对网络协同制造平台的主要功能、工作流程、体系架构进行了研究,完成了网络协同制造平台的开发。随着网络化协同制造技术快速发展,更加复杂和大规模的协同制造问题出现,李伯虎、张霖等人结合云计算、物联网等新兴技术提出了一种面向服务的制造模式——云制造模式[2]。齐二石等人通过对国内外云制造相关理论研究总结,系统阐述了云制造概念、特点及内涵,深入研究了云制造服务架构、模型及应用[6, 7]。

重型制造装备在研制过程中存在大量耦合,使得结构化活动变得异常复杂。在耦合任务识别研究方面,杨德林等[8]针对复杂新产品概念开发中存在的系统耦合,指出系统耦合在概念域中的表现形式为规格耦合、设计耦合、任务耦合,阐述了设计耦合识别活动的具体实施方法,并通过设计结构矩阵分析了系统之间设计耦合关系。在耦合因素研究方面,陈柏鸿等[9]讨论了耦合因素的组成及影响关系,将耦合因素分为三类,利用一阶灵敏度性质来分析相互耦合子系统之间的关系,并根据全局灵敏度方程GSE分析系统之间耦合因素的性质。李廖平等[10]通过对复杂产品中耦合因素的分析,提出了一种基于鲁棒思想的耦合因素处理方法,有效降低了耦合程度。李超等[11]针对复杂装备中多因素耦合诱发的危险事故,提出场景分割耦合方法,构建了QHS-ESN模型,并采用量子和声搜索算法进行求解。在耦合优化研究方面,闫喜强等[12]针对设计过程中的耦合信息,建立了耦合强度的模糊设计结构矩阵,并采用截断、规划和聚合的方法实现对设计结构矩阵的求解,减少了耦合迭代。徐路宁等[13]从复杂产品协同设计过程出发,用DSM量化表达复杂产品的设计流程,从而缩短产品设计周期,降低开发成本。王志亮等[14]针对任务间由于耦合关系产生的过程迭代,提出了耦合度执行序列优选方法,并指出耦合任务集执行序列决定了复杂产品的开发周期。

灰色关联度的研究上,主要侧重于通过相关指标体系的建立分析两个元素之间的相关关系。兰海等[15]通过结合灰色关联分析和变权综合理论,并将其应用于大型桥梁结构的状态评估上。潘超等[16]通过对风场内各风力机进行灰色关联分析并利用昆虫优化算法进行优选重构,根据风速与空间的灰色关联度进行多位置多风速的组合预测。陈长坤等[17]根据相关行业标准建立洪涝灾害评价指标,综合灰色关联度以及熵权法对洪灾的分级进行评估,并据此结果给出防范工作建议。罗毅等[18]通过结合熵权法与灰色关联度法对各个指标权重进行量化以充分利用全指标信息且得以发挥灰色关联度在处理具有一定灰度的小样本事件问题上的优势,并将算法应用于解决输电网规划方案研究。张芷若等[12]建立了科技金融与区域经济发展耦合系统的指标体系,结合灰色关联方法,以中国30个省市为研究目标研究了时空耦合特征。

文献[8-18]的作者在耦合研究领域做出了重大贡献,从不同层面取得了非常大的成果。从研究内容来看,主要集中在复杂机电产品的设计系统,通过研究系统之间的设计变量的相互作用以及耦合因素的处理实现复杂产品的整体性能优化,复杂产品的系统优化已经取得了有非常大的研究成果,所以网络化协同制造平台下挤压重型装备系统之间功能结构耦合可以借鉴文献[8-18]进行分析;但文献对产品设计任务的实际执行过程研究不多,而对于体量大、设计任务众多的挤压重型装备,设计任务之间及活动要素的执行更加复杂,本文将填补这方面的空白。从研究的耦合场景来看,现阶段的研究主要产品的设计层面,在网络化协同制造模式下挤压装备设计层与制造层协同一体信息交互,设计层的耦合将对制造层产生影响,同时现阶段研究者对耦合因素的分析只限于设计系统层级的变量研究,没有对任务层和活动层出现的耦合因素进行分析。因此本文将在前人的基础上对网络化协同制造平台下挤压重型装备的设计耦合场景进行研究,分析挤压重型装备在设计制造层的耦合关系强度决定性指标,基于灰色关联度构建设计子任务间耦合关系量化模型,并相应给出设计制造耦合任务的强度级别划分。

1 子任务耦合关系问题描述

在重型制造装备中对耦合的定义表述为:在不同场景不同阶段任务之间存在相互作用的信息,其中对方含有的信息对任务下一阶段的计划起到约束及促进的作用,双方在设计制造的过程中会经过多次信息交并对彼此产生影响。重型制造装备的研发是一项复杂的大规模定制化活动,涉及空间、时间、知识维度,不同层次之间的任务具有极其复杂的关系,同时每个层次内部的子任务之间相互关联,相互影响在理想化协同设计过程中,设计任务分解不考虑任务之间的耦合关系,但是在实际情况中挤压装备任务之间存在大量的耦合,怎么合理的将任务间的关系斩断或者保持,需要研究任务之间存在的耦合关系。在对挤压装备任务耦合关系的研究过程中进行分解,通过分析任务之间存在的原始关系,这种原始关系不会因为分解而消失,但会因为客户需求改变导致功能结构发生变化破坏原来的关系,产生新的耦合关系。

在网络化协同制造模式中重型制造装备设计任务之间关系复杂多变,主要包含三种关系,串行、并行、耦合关系,本文主要对设计任务间的耦合关系进行研究,耦合关系主要体现为子任务之间具有相互依赖的关系,为了更加准确得到设计任务之间的相互关系,将设计任务之间的耦合关系分为空间(S)、能量(E)、信息(I)、资源(R)、属性(A)。

(1)空间联系。表示子任务在物理空间和排列的组合,描述了任务之间的连接和定位。

(2)能量联系。表示子任务之间传递能量对各自的影响,表现为任务A对任务B的能量输入,任务B对任务A的能量反馈。

(3)信息联系。表示子任务之间交流或传递的数据或信号,体现为设计信息迭代过程。

(4)资源联系。表示子任务之间交流所需要的物料在使用过程中相互反馈。

(5)属性关系。表示子任务在参数之间、功能、结构之间的影响因子。

为了更加清楚的表达任务之间的耦合关系,建立耦合关系模型。挤压装备经过设计方与需求方的二次转化,客户需求转化为模块化设计任务FTi,模块化设计任务之间相互独立,主要包含液压设计、设备设计、电气设计,包含多个子任务RTi,定义如下:

FTi={RT1,RT2,…,RTm}(m=1,2,…,)

(1)

在挤压装备耦合系统中存在信息交互,其中任何一个任务、活动的信息变动会对其他任务活动产生影响,在耦合闭环系统中每经过一次耦合迭代都要进行信息调整,从而保证耦合系统进化到完整状态。在挤压重型制造装备中以耦合任务集为例进行信息调整模型的构建,其他层级的信息调整模型与耦合任务集的一样,只不过对应的信息变量在不同的层级中各有具体的含义,在耦合任务中信息变量表示为任务间的设计参数、设计能力、资源匹配等,在耦合活动中信息变量表现为活动执行顺序相互作用。

在重型制造装备研发过程中,设计任务之间的信息联系造成了不同子任务相互依赖、相互影响,甚至相互矛盾的复杂关系,耦合任务集就是一组具有复杂关系的子任务集合[19]。耦合任务集构成一个耦合系统,耦合任务集中每一个任务的信息反馈导致其他任务不同程度的信息调整。通过不断调整的过程使设计信息由不完整状态逐渐进化到完整状态,而信息调整量的大小表明了其迭代工作量的大小。

在大规模复杂系统的设计过程中耦合任务集,重型制造装备中耦合任务集的特点如下:

(1)耦合任务集中任务之间相互关联,形成信息环路,耦合任务集的求解过程需要反复迭代。

(2)耦合任务集中各任务之间均有信息传递,形成耦合任务信息环路,同时耦合任务集中某一任务的输入信息可以来自于多个任务的输出信息。图1中任务C的输入信息来自于任务B、任务A、任务E,同时任务C的输出信息又作为任务A、任务B、任务F的输入信息,又叫反馈信息。

图1 耦合任务集信息网络

(3)耦合任务集的确定实际上是子任务之间耦合关系的确定,通过计算子任务之间的耦合强度将强耦合任务合并为一个任务。

2 基于灰色关联度的设计子任务间耦合强度度量

由于设计任务之间的相关关系较为复杂,可以将其看作灰色系统,通过灰色理论相关知识进行任务之间相关度的度量。灰色关联分析是以灰色系统理论为依据的一种分析方法,灰色关联分析相较于经典数学方法更适用于对内涵和外延不界定相对模糊的数据进行处理。对某一发展变化系统的动态过程和发展态势的量化分析,相较于其他分析方法,更能准确地反映各因素间的空间分布规律和亲疏程度[20]。本文选取其中一个模块设计任务FT1={RT1,RT2,…,RTm}作为研究对象,通过对该集合内各个子任务间空间联系(S)、能量联系(E)、信息联系(I)、资源联系(R)、属性关系(A)五个指标的灰色相关度来度量各个子任务间的耦合强弱关系。研究步骤为:

(1)确定分析序列。本文选取的分析序列为RTi={RTi(1),RTi(2),RTi(3),RTi(4),RTi(5)},(i=0,1, 2,…,m),即以每个子任务的指标值组成序列组。选定其中某个子任务的序列组为参照序列记为RT0,则其余m-1个序列为对比序列以度量与参照序列间的耦合度关系,每个子任务分别充当参照序列则可以得到每个子任务与其他子任务间的耦合强度关系。

(2)

(3)计算关联系数。

(3)

(4)计算耦合度。

(4)

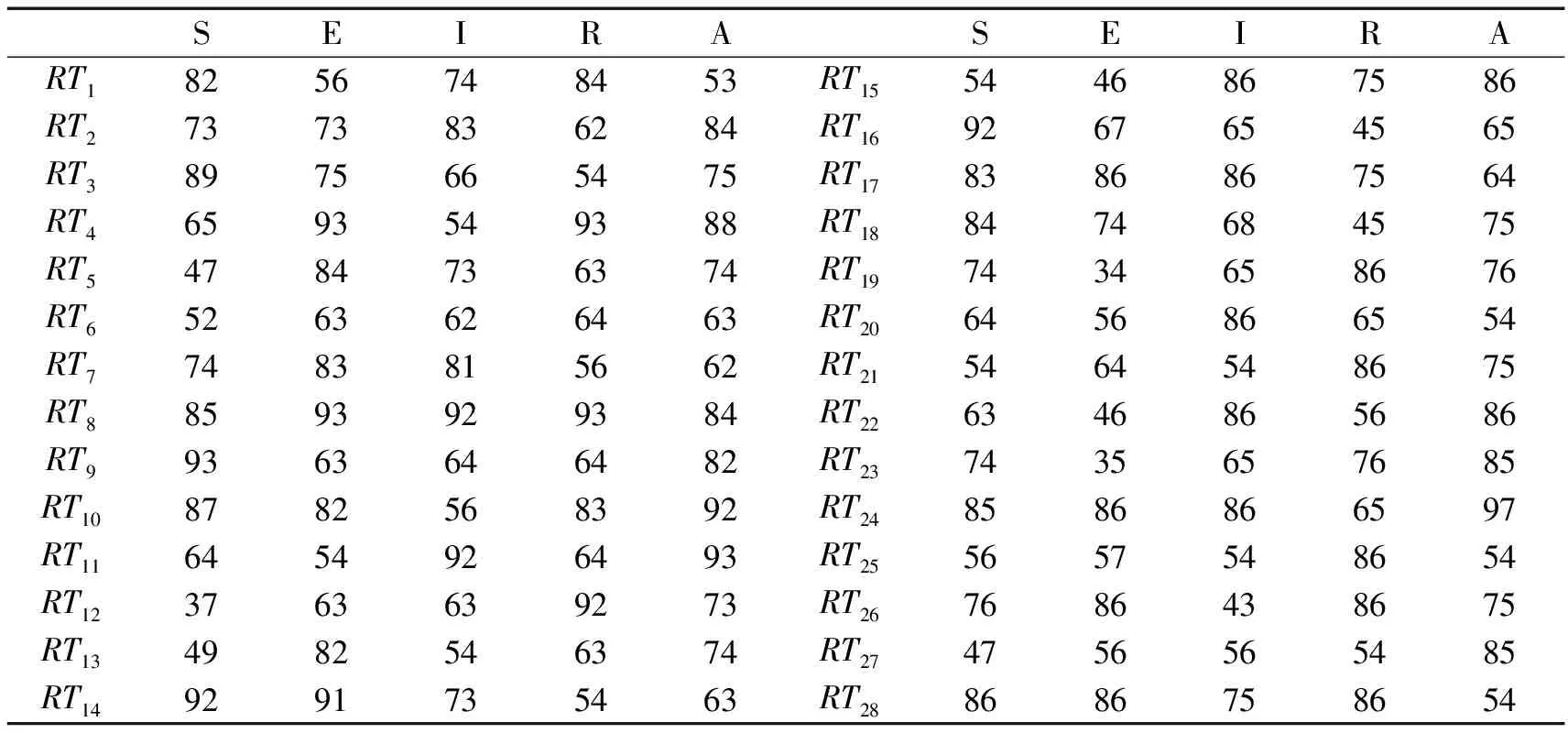

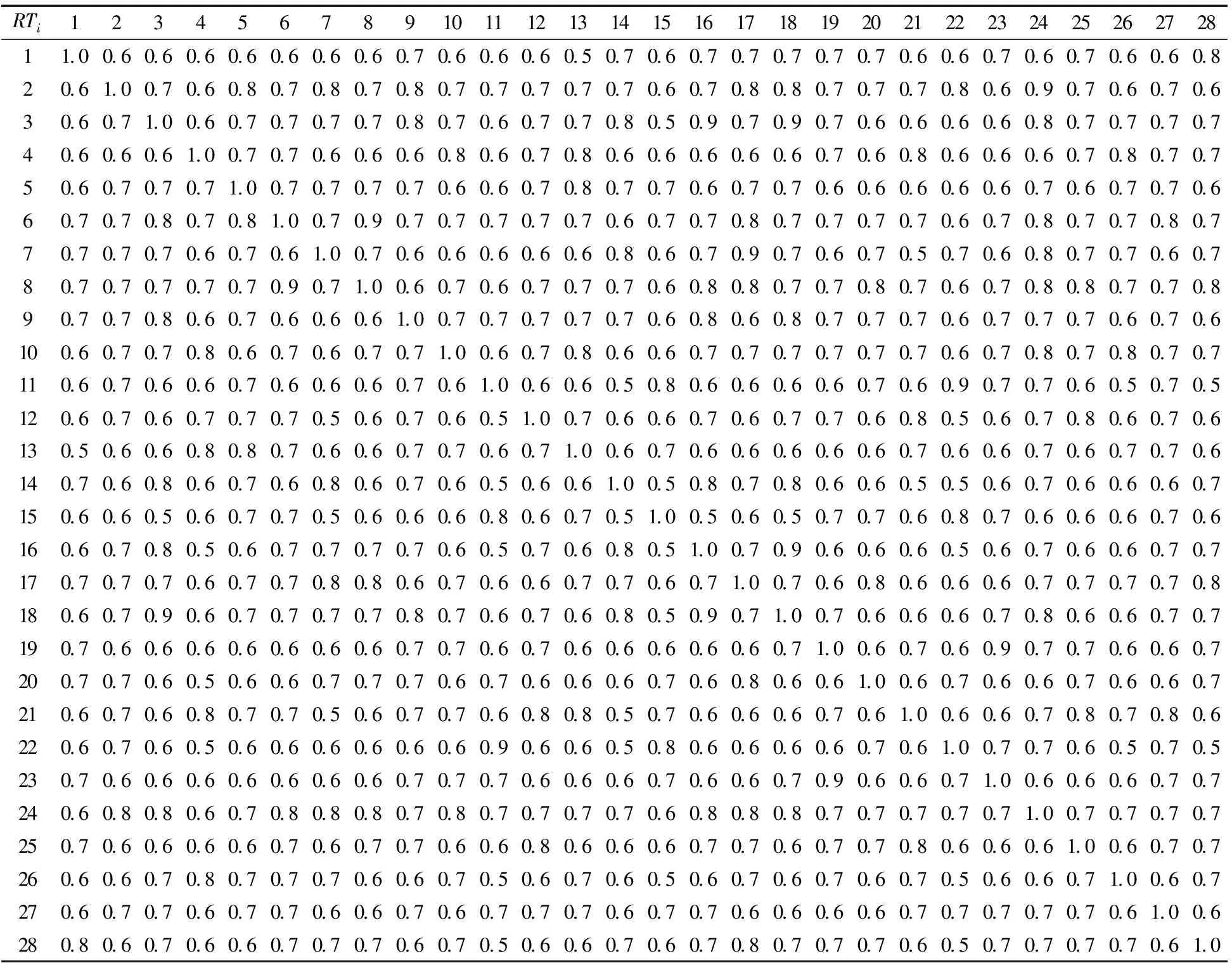

式中,Ci为第i个子任务相对于参照序列的耦合度。Ci=1为两个子任务耦合性最强,二者任务间执行情况和变化规律完全相同,单个指标间的耦合作用明显。0 Z公司是从事研制复杂重型装备的单位,承接重型锻压设备、有色冶金装备、工业连铸设备极其成套设备的研发、设计、制造、安装、运维等技术工作。由Z公司牵头研制的125 MN双动铝挤压机是大型挤压设备,属于复杂重型装备的范畴,通过分析125 MN双动铝挤压机机械系统与液压系统的结构功能,可以得到某个设计模块的子任务列表如表1所示,其中RTi代表列表中第i个子任务。针对所选取的空间(S)、能量(E)、信息(I)、资源(R)、属性(A)五个指标,表1对应的28个子任务,企业通过历史管理数据给定相对应的五个指标的百分制分值如表2。通过式(2)~式(4)可以求得各个子任务间灰色关联度矩阵为表3。 表1 125 MN双动挤压机机械系统子任务 表2 子任务指标值 表3 子任务间耦合关系矩阵 根据耦合度定级:(0.85,1]为I级耦合关系,(0.65,0.85]为II级耦合关系,(0.35,0.65]为III级耦合关系,(0,0.35]为四级耦合关系。分析表3可得处于I级耦合关系的设计任务对为(2,24)、(3,16)、(3,18)、(6,8)、(7,16)、(11,22)、(16,18)、(19,23),这八对设计任务间存在强耦合关系,其他三个耦合级别对应的设计任务对可以同理得到。可以通过对同级设计任务对采取相关措施以避免因为耦合相关关系造成对设计环节的影响,以提升设计环节的协同效率。 针对网络化协同制造环境下的重型装备设计任务之间存在耦合关系造成信息反复迭代影响协同效率的问题,通过对设计任务之间的信息交互特点构建了包括空间联系、能量联系、信息联系、资源联系和属性关系在内的五个指标来衡量子任务之间的耦合强度关系。构建了基于灰色关联度的子任务耦合强度度量模型,并通过算例对模型和算法进行了验证。计算结果表明本文提出的设计任务间耦合关系模型和算法能够有效解决网络化协同制造环境下复杂重型装备的设计任务间耦合关系度量及定级问题。 本文在进行耦合指标选取时仅考虑了设计方本身的信息交互,后续将整合更多的利益需求方之间可能存在的对于设计环节的决定性指标,并考虑设计与其他产品生命周期环节以及涉及的部门实体之间的信息交互,使模型更加完善。并在此基础上进一步优化算法设计,确保模型求解的准确性与高效性。3 实例验证

4 结束语