螺旋焊管自动运管车选型和应用研究

朱纪刚,李 丽,徐达力

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.西安派瑞功率半导体变流技术股份有限公司,陕西 西安 710077)

0 前言

在当今的螺旋焊管生产线上,对自动化程度提出了越来越高的要求。自动化程度也是衡量一条生产线先进性的重要指标。智能化是制造业的技术变革,也是产业升级的手段和路径[1]。进入工业4.0时代,借助5G、机器人、大数据算法等智能化手段,极大提高了钢铁企业的自动化与智能化水平[2]。目前螺旋焊管生产线上的主要生产设备从制管主机到精整检验设备的自动化程度都普遍较高,这就对车间物流运输提出了更高的要求。钢管从制管主机被生产出来后,需要运输到到后面各个精整设备进行加工、检验,最终测长称重喷标入库,这都需要车间内的各种运输设备参与。只有车间物流通畅,线路合理,调度灵活,工艺优化,才能发挥生产的最大效率,不至于在物流环节产生“木桶效应”。

目前的螺旋焊管生产车间普遍采用的物流运输方式为辊道加台架,有些也采用了辊道加固定工位运管车[3]的方案。这些传统的方法可以解决钢管在车间内的横向纵向运输、存储、等待、过渡等功能,虽然可以满足生产,但是也存在一些突出问题:比如物流路径方向固定,定位不准[4],不灵活;返修流程与正常生产路径干涉;顺序生产无法跨区域到达指定工位;运输调度自动化程度不高等。在一些生产耗时较长的精整工位物流矛盾尤为突出,比如传统的水压试验机进出料辊道台架[5]物流不畅,往往造成大量的钢管堆积。

为了解决这些物流瓶颈,需要改变传统的运输工艺,采用自动运管车是一个很好的解决方案,也符合现代化智能物流的发展趋势。目前广泛使用的运输车辆种类繁多,结构各异,形式多样,选取适用于螺旋焊管车间生产工艺要求的自动运管车成为亟待解决的问题。

1 自动运管车的结构

1.1 车型的选择

目前普遍应用的自动运管车有两种结构,分别是轨道引导小车(RGV)和自动引导小车(AGV)。

RGV车需要在轨道上行走,已经广泛应用于各种物料运输场合,图1为德国斯特曼(strothmann)公司生产的RGV钢管运输车,其技术性能如表1所示。地面上纵横交错布置了轨道,该轨道采用了RoundTrack®technology[6],载重大,阻力小,但只能沿着既定轨道行驶,目前这种车在大直径焊管生产中已经得到广泛应用。

图1 STROTHMANN公司生产的RGV钢管运输小车

表1 STROTHMANN公司生产的RGV钢管运输小车参数

AGV车一般配备自动引导装置,无需人为控制[7],可沿着既定的路径行驶[8]。图2为美国CREFORM公司生产的AGV车。

图2 CREFORM公司生产的AGV车

两种运管车的主要结构与特点如表2所示。

表2 两种自动运管车的结构与特点

考虑到物流方向的灵活性,AGV车更能满足需要,AGV车融合了科学技术领域的先进理论和应用技术,已经被广泛应用于自动物流系统和柔性制造系统中[9],因此采用AGV车做为优选方案。AGV车不需要轨道,地面平整无基础,车间无台架辊道,设备之间有很大空间,方便设备安装维修以及其它车辆行走。

1.2 功能选择

由于钢管运输的特殊性,自动运管车除了基本的运输功能外,还应该与各种生产设备衔接。这就要考虑如何从工位取料、放料。在某些特殊工位实现钢管旋转等功能。比如在超声波焊缝连续探伤[10]和X光焊缝拍片[11]等工位,运管车上的辊道自带旋转功能可以直接取代设备本身的辊道,节约钢管装卸时间。

根据不同的要求产生了四种功能形式:行走(A);行走+升降(B);行走+旋转(C);行走+旋转+升降(D)。这四种形式的特点见表3,由表3可以看出四种功能各有优缺点,在实际选用中可以根据设备具体尺寸,成本和控制方式综合考虑选取。根据大规模螺旋焊管生产要求,车间内的自动运管车数量通常达到几十辆,基于成本与功能综合考量,拟采用行走+旋转的方案。

表3 四种运管车形式对比

1.3 车轮的选择

自动运管车常用的驱动轮有固定轮、转向轮、全向轮、麦克纳姆轮等几种形式。如图3所示为采用转向轮结构的小车,如图4所示为麦克纳姆轮与全向轮结构示意图,驱动方式特点详见表4。

表4 几种驱动轮的比较

图3 STROTHMANN公司生产的RGV转向轮小车

图4 麦克纳姆轮与全向轮

由于采用AGV,地面无轨道,驱动轮直接与地面接触,钢管重量最大可达十几吨,不能选用钢质车轮,所以选择橡胶轮或是聚氨酯车轮,防止压强过大压坏路面。

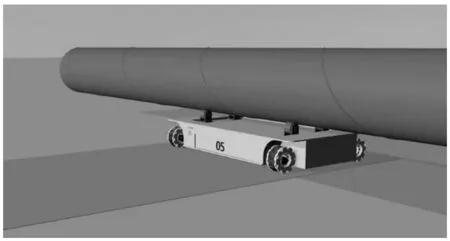

固定轮和全向轮都需要两套驱动机构;转向轮占用的空间过大;麦克纳姆轮结构紧凑,具有更大的灵活性[12],非常适合转运空间有限[9]、作业通道狭窄的环境[13]。根据本文比选,麦克纳姆轮为首选车轮方案,如图5所示为采用麦克纳姆轮的螺旋焊管运输AGV车模型。

图5 采用麦克纳姆轮的AGV运管车

2 自动运管车的供电

自动运管车的运行和动作都需要电力来源,运输的螺旋焊管重量可达十几吨,而且小车自身的重量也不小,运行中有很大电力消耗。所以供电方式的选取也是自动运管车选型所要解决的重要问题。目前主要的供电方式有三种,分别是有线供电、无线供电和车载电源供电。

(1)有线供电。较普遍的供电形式,按结构来分,可分为电缆拖链和滑动接触供电两大类[14],其基本原理都是将电源通过电缆导线以接触的方式直接传递到车上,RGV车多使用这种供电方式。

(2)无线供电。无线供电[15],是一种通过非物理接触的电能传输技术[16],无需物理连接,电能可以近距离无接触地传输给负载。可在自动运管车经过的路径上铺设感应电缆,车上的取电器与电缆保持一定的距离,通过感应方式将电能传输到自动运管车上。这种供电形式没有电缆的束缚,但是效率不高,在功率较小的场合应用逐渐普遍,如图6所示为SEW公司的AGV车无线供电解决方案。

图6 SEW公司的AGV车无线供电解决方案

(3)车载电源。运管车自带可以充电的电源,供其行走和车上设备使用。在车间固定位置设置充电桩,通过连接器为其充电,几种供电方式特点见表5。

表5 供电方式的比较

有线供电需要在运管车行走路径上设置拖链或者滑线,占据道路,无法满足自动运管车在车间内各工位的行走条件。无线供电虽然有所改善,但是需要在车间路径下面埋设感应电缆,施工比较复杂,成本高,路线一旦确定,后期很难更改,灵活性差。

车载电源供电,车间内不需要大面积敷设供电电缆,只需设置若干固定式充电桩,地面施工量小,降低了厂房建设成本,作为首选的供电方案。车载电源有两大类:锂电池和超级电容,两种电源的特点见表6。

表6 锂电池和超级电容比较

超级电容充放电速度比锂电池更快[17],其充放电次数达到30万次以上,寿命超过5年。超级电容更适合于短途频繁启动停车的场合,瞬间电流大,充电时间短。可利用在钢管加工工位上短暂停留的时间内充电。通过短时间大电流的充电,电容很快被充满,因此不需要专门设置充电工位,节约时间,提高效率。如图7所示为SEW公司为AGV生产的超级电容模组,已经成功运用到许多物料运输系统中。

图7 SEW公司的AGV车用超级电容模组

但是超级电容与相同容量的锂电池相比,体积要大很多(超级电容的体积是同样容量锂电池的6~10倍)。运管车内还设置有专门的行走驱动机构,钢管举升或旋转机构等,这些要占用很大的车体空间,难以容纳下体积庞大的超级电容。

锂电池容量大体积小,占用车内空间小。在生产工位或等待工位停留的地方设置充电点,停车时候进行充电。锂电池没有记忆效应,可以随用随充。自动运管车在一个充电点短暂充电后增加的电量足够维持到下一充电点即可。目前锂电池技术非常成熟,应该极为广泛,体积小,能量密度高,所以优选锂电池为自动运管车的供电方式。

3 自动运管车的导航

由于AGV车采用无轨道方式,在焊管车间内的特殊环境如何导航也是需要解决的重要问题。常用的导航方式有激光导航、二维码导航、磁条导航、颜色导航(视觉导航)[18]等,其特性比较见表7。

表7 导航方式的比较

(1)激光导航。采用安装在自动运管车上面的激光器,可发射激光束,通过激光识别车间内的设备,生成地图坐标,进行导航。激光导航可以生成行走路径,自动运管车根据控制指令按照路径行走。

(2)二维码导航+惯性导航。车间地面铺设二维码,车前安装传感器,识别二维码信息。车间自动运管车行走的路线上铺设的二维码有一定间距,二维码之间的区域通过惯性进行导航。

(3)磁条导航。地面路径铺设磁条磁钉,车上安装有传感器,感应磁条轨迹,按照磁条线路行走。路径十字路口安装磁钉,车上传感器感应到磁钉信息后进行转向。如图8所示为SEW公司的磁条导航方案。

图8 SEW公司的AGV磁条导航原理

(4)颜色(视觉)导航。地面用特定颜色刷漆表示小车行进线路,车上安装有颜色传感器,识别地面线路颜色,并一直跟踪,保证车辆行进轨迹的精度。视觉导航是在自动运管车的行驶路径上涂刷与地面颜色反差大的油漆或粘贴颜色反差大的色带,在车上安装有摄图传感器将不断拍摄的图片与存储图片进行对比,偏移量信号输出给驱动控制系统,控制系统经过计算纠正自动运管车的行走方向,实现导航。

如图9所示为导航原理图,左侧是车间内地面预先涂刷的色带,右侧是AGV车上的视觉(颜色)传感器。

图9 AGV导航原理

磁条导航主要通过测量路径上的磁场信号来获取车辆自身相对于目标跟踪路径之间的位置偏差,从而实现车辆的控制及导航。磁条导航具有很高的行驶精度及良好的重复性,不易受到光线变化、地面环境等因素的影响,在运行过程中,磁传感系统具有很高的可靠性。磁条一旦铺设好后,维护费用非常低,使用寿命长,且增设、变更路径较容易。所以,磁条导航为优选的导航方案。

4 路径规划与控制

4.1 路径规划

基于磁条导航的要求,在做车间基础时需要提前埋设磁条,因此要考虑运管车的行驶路径。自动运管车运行路线灵活,与常规的车间台架、辊道不同,便于实现柔性化生产。生产中需要规划合理的运行路径,达到完善的效果。按照工艺流程规划,分为主流程、辅助流程和逆流程,路径规划的基本要求为:在满足工艺条件情况下,路径尽可能短;主流、辅助流程、逆流程不能发生冲突;合理设置钢管缓存工位,在耗时较多工序处,可以暂时存储钢管;逆流程返回到主流程要有等待与避让区;为故障排除、救援、脱困留出足够空间;符合柔性化生产需要,能根据实际情况灵活调整自动运管车的走向;在各路径区间设置充电桩,保证自动运管车的电力补充。可根据车间的具体工艺布置来选择合理的行车路径和车辆数量,满足生产需要,充分发挥AGV车的优点和灵活性。

4.2 自动运管车的通信方式

AGV车在运行过程中需要时刻保持与调度控制器的无线通信,实时接收控制器下达的操作指令,上传车辆状态数据。目前普遍采用的通信方式是WLAN无线局域网技术,AGV与控制器采用Wi-Fi信号进行点对点通信[19]。这种传输方式大多采用2.4 G频段,速度慢,延迟高,并容易受到其它设备干扰。

随着生产线自动化与智能化的不断推进,进入工业4.0时代,建议使用5G网络来支持工厂内通信[20]。5G网络提供高可靠性、超低延迟和高带宽,不但可以实现AGV与控制器之间的信息传输,也方便AGV之间互相通讯,甚至AGV与车间其它设备之间的通信。5G网络是目前信息技术的主流发展方向,因此作为优选方案。

4.3 自动运管车的控制

采用AGV车进行物料传输已经得到普遍应用,其控制系统也比较成熟与完善,国内外都有专业厂商进行AGV硬件设备、控制软件的研发。对应于大直径焊管车间的AGV运管车来说,则有控制的特殊要求。

与通常运输的物料不同,螺旋焊管一般定尺为6~12 m,其长度远大于AGV车身长度。基于这样的特点,在控制中要特别注意载货避障的问题。传统的障碍检测方式只能检测车身周围的障碍物,在螺旋焊管运输中,更应该考虑到所装载钢管的尺寸,在车辆运行、转弯、等待时通过完善的检测控制系统避免钢管与其它小车或设备发生碰撞。

基于同样的原因,在运输钢管的时候,根据不同的尺寸规格,要充分考虑到平衡和重心的问题,防止出现钢管掉落及倾翻事故。在控制上应明确区分负载运行和空载运行两种工况,在保证安全性的前提下发挥设备最大的效能,为此,可采用对车间地图进行三维建模,对车辆及运输钢管进行模拟仿真,通过优化的算法来构建一个灵活的控制框架[21]来进行AGV的控制。对于整个车间物流,在物联网技术基础上采用信息化管理[22],对每一辆AGV车装载的钢管进行信息全程采集,实时跟踪反馈,采用MES系统进行物料跟踪、质量控制、生产管理、数据存储来保证整个生产的安全高效,这是普通辊道台架所无法实现的。

5 结束语

根据本文分析,锂电驱动的AGV小车,配置磁条导航为螺旋焊管车间的智能物流最佳解决方案。在精整线上合理规划路径,按照产能要求配备多台AGV车替代辊道台架可以大大增加生产灵活性。通过车辆调度系统对各个小车的状态、位置、轨迹等进行实时监控指挥,使得精整生产高效有序进行。车间内合理布设充电桩,在车辆等待时间进行电力补充可以减少因充电造成的时间消耗,保障整个系统连续运行。

能量密度低是制约超级电容器发展与广泛应用的重要因素,近几年超级电容技术发展特别迅速,新材料新工艺的研发有助于能量密度不断提高,基于超级电容的双储能供电技术也应用于AGV中[23],超级电容取代锂电为AGV车提供能源也是未来发展趋势。随着信息技术的发展,5G网络的建设,数字化的推进和应用,智能化装备下的AGV车将极大提高螺旋焊管车间的运输效率,进一步发挥工厂的最大产能。