浓香菜籽油和精炼菜籽油氧化稳定性及挥发性成分的差异

刘玉兰,孙国昊,王小磊,马宇翔,张 慧,焦山海

(1.河南工业大学 粮油食品学院,郑州450001; 2.河南工大设计研究院, 郑州450001;3.海南澳斯卡国际粮油有限公司,海南 儋州 571700)

油菜籽制油工艺主要是预榨浸出和炒籽压榨两种,对应的菜籽油产品分别为精炼菜籽油和浓香菜籽油[1],近年来浓香菜籽油所占比例呈持续增长趋势[2]。不同制油工艺生产的菜籽油产品不仅风味有明显差异,其中微量成分含量和氧化稳定性也存在差异。袁桥娜等[3]的研究认为,不同制油工艺对菜籽油中挥发性成分具有重要影响。仲琴[4]通过对压榨菜籽油加速氧化过程中挥发性成分变化的研究,认为部分挥发性成分可作为监测菜籽油在储存过程氧化程度的标志物。虽然近年有关菜籽油氧化稳定性和挥发性成分的研究较多,但是对于浓香菜籽油和精炼菜籽油这两个主要菜籽油产品的氧化稳定性差异、挥发性风味成分差异以及储存过程中综合品质变化差异的系统研究还未见报道。本研究以不同工艺生产的浓香菜籽油和精炼菜籽油为试验原料,利用加速氧化试验研究两种菜籽油在氧化稳定性和预测货架期方面的差异,利用同时蒸馏萃取结合气相色谱-质谱联用技术(SDE-GC-MS)对两种菜籽油在加速氧化过程中挥发性成分含量及其变化进行定量检测分析,对其感官风味变化的物质基础进行深入研究,并结合主成分分析对两种菜籽油在加速氧化过程中挥发性成分的差异进行鉴别比较,以期为不同工艺生产的菜籽油品质保鲜和风味保鲜提供支持。

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

浓香菜籽油、精炼菜籽油,取自菜籽油加工企业,未添加抗氧化剂。浓香菜籽油的原料为我国传统油菜籽,精炼菜籽油的原料为双低油菜籽。

α-、β-、γ-、δ-生育酚标准品和α-、β-、γ-、δ-生育三烯酚标准品(纯度≥95.0%),购自北京三区生物技术有限公司;菜籽甾醇(纯度≥98%)、豆甾醇(纯度≥95%)、β-谷甾醇(纯度≥95%)、5α-胆甾烷醇(纯度≥95%)、菜油甾醇(纯度≥95.5%)、胆固醇(纯度≥99%),购自美国Sigma-Aldrich 公司;4-壬醇(纯度≥95%),购自麦克林化学试剂有限公司;硅烷化衍生试剂(N,O-双三甲基硅基三氟乙酰胺+1%三甲基氯硅烷),购自麦克林化学试剂有限公司;二氯甲烷、三氯甲烷、乙醚、异丙醇、冰乙酸、无水硫酸钠均为分析纯;正己烷、异丙醇均为色谱纯,购自美国VBS 公司。

1.1.2 仪器与设备

7890B/5975B气相色谱-质谱联用仪、7890B 气相色谱仪,美国Agilent公司;同时蒸馏萃取装置,郑州兴华玻璃仪器厂;e2695-UV2475高效液相色谱仪,美国Waters公司;MTN-2800 氮吹浓缩仪,天津奥特塞恩斯仪器公司。

1.2 试验方法

1.2.1 Schaal加速氧化试验

将两种菜籽油分别装于35个50 mL的棕色小瓶中,敞口置于(63±1)℃的烘箱储存。每天分别对两种油取样测定其酸值和过氧化值,在储存初始(0 d)、中期(18 d)和结束(35 d)时分别对两种菜籽油取样测定其挥发性成分、维生素E、甾醇含量。

1.2.2 菜籽油质量指标测定

酸值测定参照GB 5009.229—2016;过氧化值测定参照GB 5009.227—2016;维生素E含量测定参照GB/T 26635—2011和温运启等[5]的方法;甾醇含量测定参照 GB/T 25223—2010和郑淑敏[6]的方法。

1.2.3 菜籽油中挥发性成分的测定

采用同时蒸馏萃取(SDE)与气相色谱-质谱(GC-MS)联用技术对菜籽油中主要挥发性成分进行萃取并检测,同时采用内标法进行定量[7]。

同时蒸馏萃取条件:取30 g菜籽油、100 mL蒸馏水、25 mL饱和氯化钠溶液置于250 mL圆底烧瓶中,同时加入200 μL 0.4 mg/mL的4-壬醇作为内标,置于140 ℃的油浴锅中,加入转子并连接至同时蒸馏萃取装置一侧的冷凝管,另一侧连接50 mL平底烧瓶(装有30 mL二氯甲烷),置于50℃的水浴锅中。待同时蒸馏萃取装置顶端有冷凝液流下时开始计时,萃取3 h后获得萃取液,向萃取液中加入无水硫酸钠后,放置-20℃冰箱中8 h以去除萃取液中水分,然后对萃取液进行氮吹,浓缩至1 mL后进小瓶,待GC-MS分析。

GC条件:HP-5MS色谱柱(30 m×0.25 mm, 0.25 μm);进样口温度250℃;载气为氦气(纯度≥99.99%);进样模式为恒流模式(不分流),流速1.8 L/min;升温程序为40 ℃ (3.5 min),4 ℃/min升至230 ℃(8 min),10 ℃/min升至280 ℃ (5 min)。

MS条件:离子源温度230℃;传输线温度240℃;EI离子源,能量为70 eV;扫描范围(m/z)30~500。

定性定量分析:利用Agilent MSD化学工作站和NIST17质谱库进行匹配,去除柱流失的硅烷化杂质后报道正反匹配度大于80的化合物。采用内标法对挥发性风味成分进行定量。

1.2.4 数据分析

数据统计分析采用Excel 365,利用Graphpad Prism 8进行绘图,利用Unscramble 对挥发性成分进行主成分分析及作图。

2 结果与分析

2.1 两种菜籽油在加速氧化储存期间酸值和过氧化值的变化

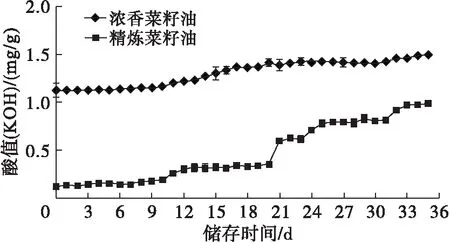

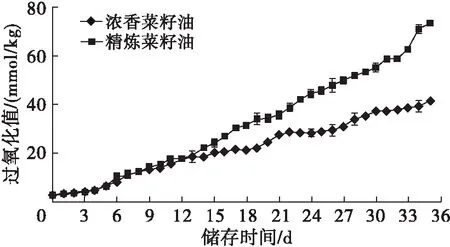

浓香菜籽油和精炼菜籽油在加速氧化储存期间酸值和过氧化值变化分别见图1和图2。

图1 两种菜籽油在加速氧化储存期间酸值的变化

图2 两种菜籽油在加速氧化储存期间过氧化值的变化

从图1可以看出,浓香菜籽油的初始酸值明显高于精炼菜籽油,这是因为浓香菜籽油一般不进行碱炼脱酸或蒸馏脱酸处理。在加速氧化试验结束时,浓香菜籽油和精炼菜籽油的酸值(KOH)分别从初始的1.12 mg/g和0.12 mg/g升至1.49 mg/g和0.99 mg/g,升幅分别为0.37 mg/g和0.87 mg/g,浓香菜籽油的酸值升幅明显小于精炼菜籽油。此外,精炼菜籽油的酸值在前18 d升幅较为平缓,18 d之后出现大幅增长,而浓香菜籽油的酸值在整个试验期间平稳增长。

从图2可以看出,在加速氧化试验的前13 d两种菜籽油的过氧化值变化趋势接近,之后精炼菜籽油的过氧化值升幅明显超过浓香菜籽油。对照GB 1536—2004《菜籽油》一级菜籽油过氧化值的限量指标(≤ 5 mmol/kg),精炼菜籽油、浓香菜籽油分别在加速氧化试验的第4天、第5天超过国标限量,对应室温条件下的预测货架期分别为64 d和80 d〔根据Schaal烘箱法加速氧化试验原理,在(63±1) ℃烘箱中储存1 d,相当于25 ℃室温条件储存16 d〕,说明浓香菜籽油的氧化稳定性明显优于精炼菜籽油。张亮[8]对不同工艺生产的菜籽油氧化稳定性的研究结果与本文较一致,此外也有研究表明制油前对油菜籽进行烘烤(类似于浓香菜籽油生产工艺)对于提升菜籽油的稳定性具有一定作用[9]。

2.2 两种菜籽油在加速氧化储存期间挥发性成分的变化

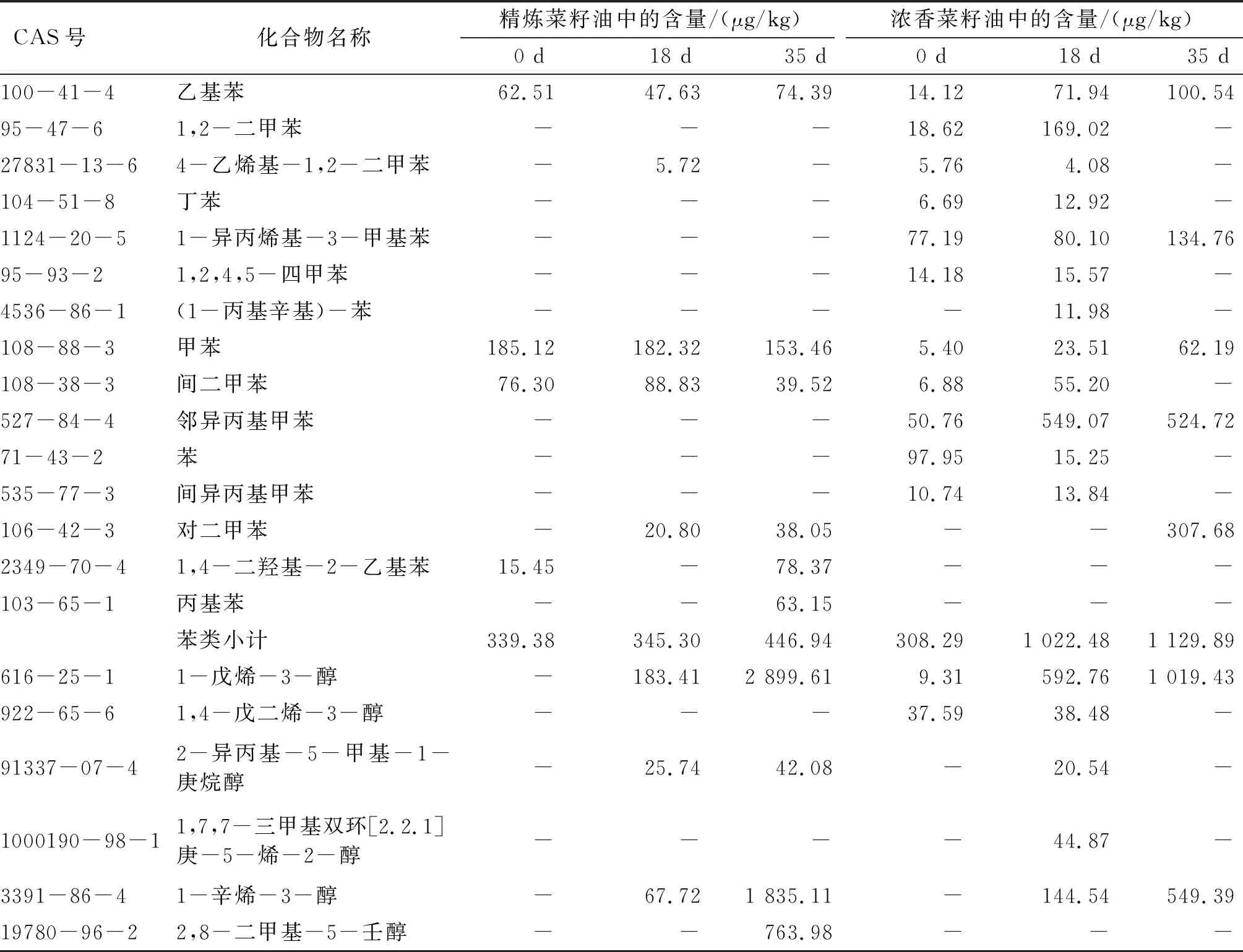

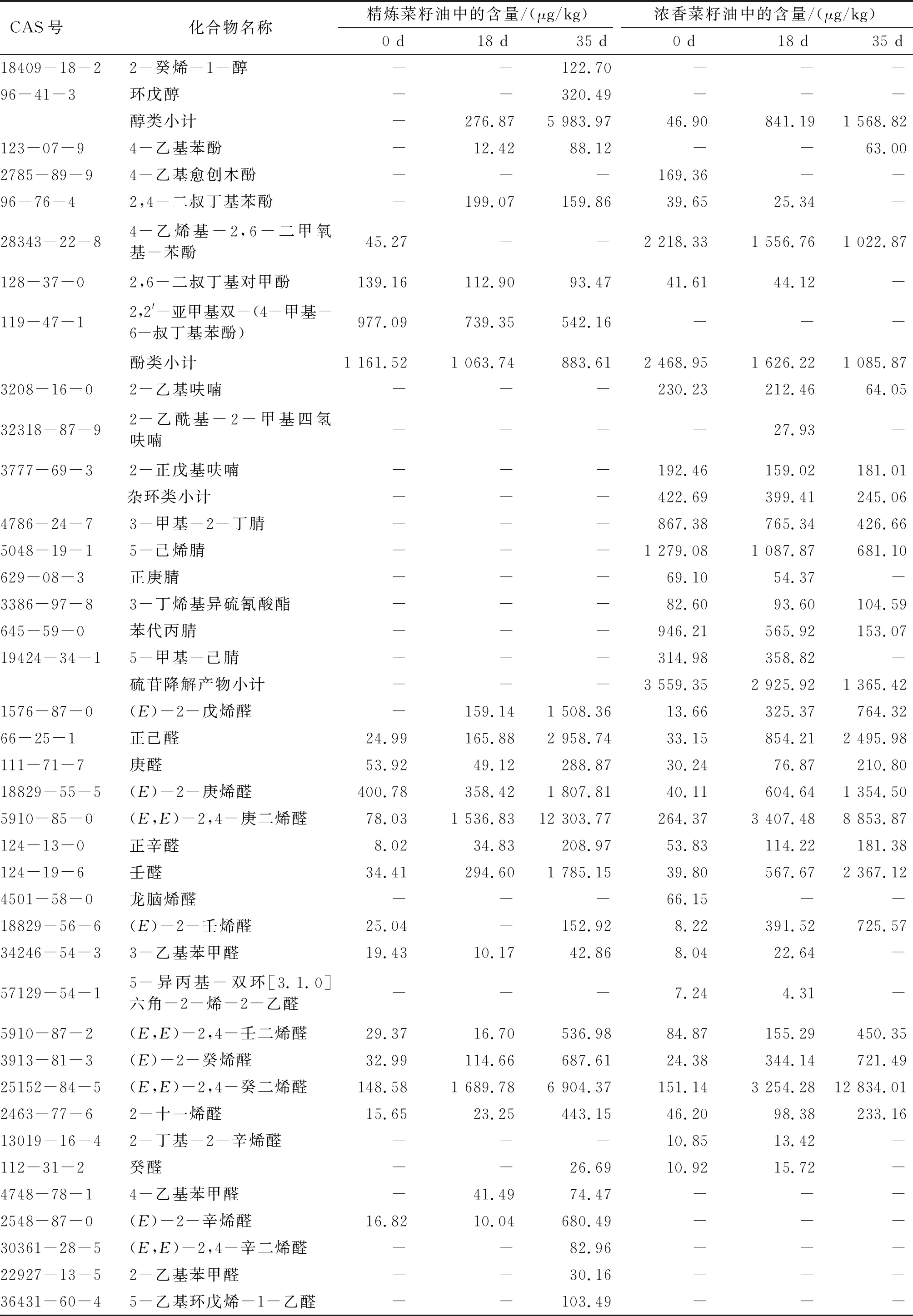

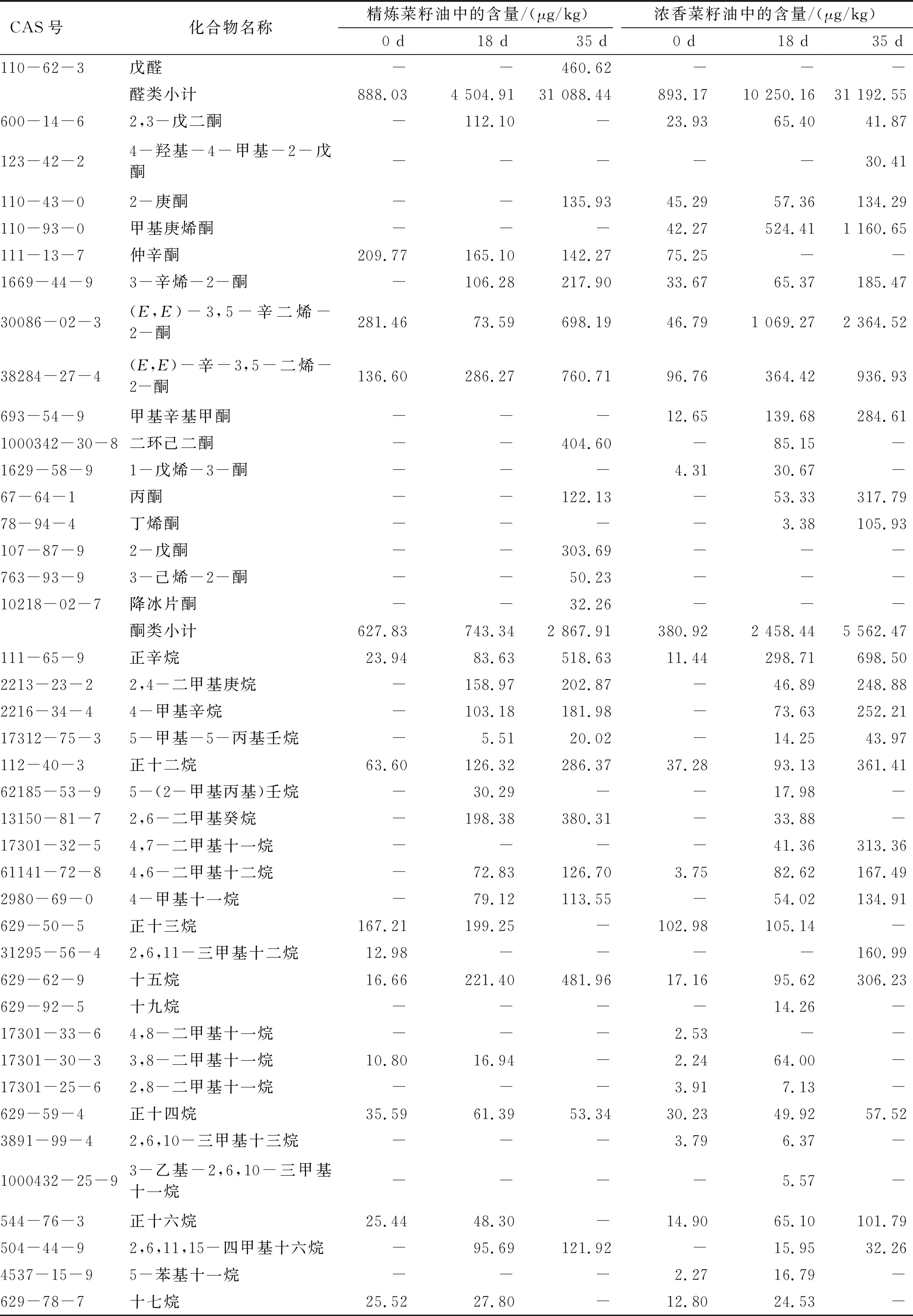

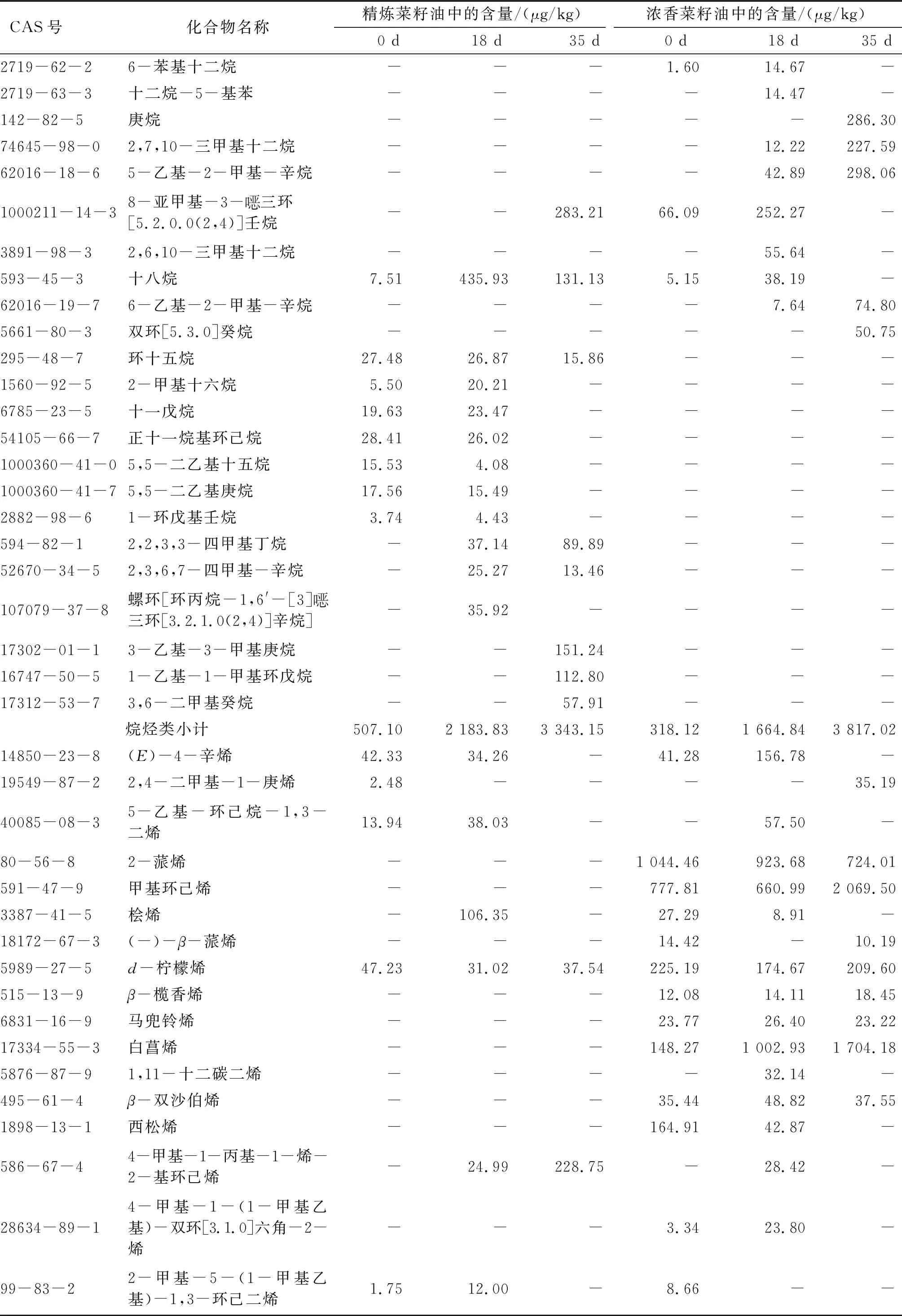

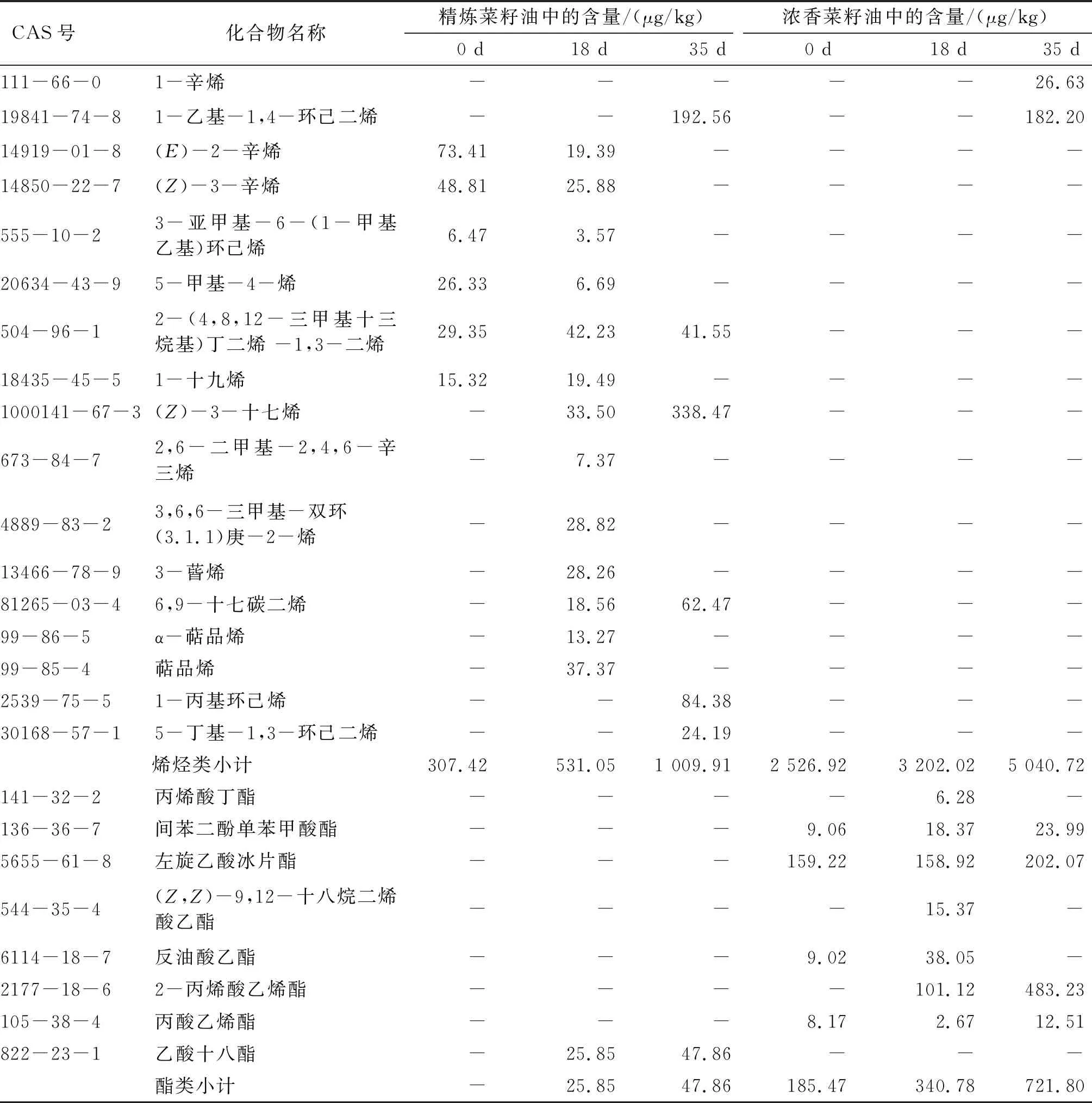

菜籽油的风味会因油菜籽原料不同和制油工艺不同呈现差异,而菜籽油中的挥发性成分是构成其感官风味的重要物质基础。对加速氧化储存期间两种菜籽油中挥发性成分含量的检测结果见表1。

表1 两种菜籽油在加速氧化储存期间挥发性成分含量变化

续表1

续表1

续表1

续表1

从表1可以看出,在初始的浓香菜籽油中共检出10类84种挥发性成分,总量为11 110.78 μg/kg。其中苯类11种、醇类2种、酚类4种、杂环类2种、硫苷降解产物6种、醛类17种、酮类9种、烷烃类16种、烯烃类13种、酯类4种。硫苷降解产物含量(3 559.35 μg/kg)最高,占挥发性成分总量的32.04%,其次是烯烃类(2 526.92 μg/kg)、酚类(2 468.95 μg/kg)物质,含量分别占挥发性成分总量的22.74%、22.22%。硫苷降解产物是油菜籽中的硫代葡萄糖苷在芥子酶和加热条件下降解产生的独特的挥发性成分[10],为菜籽油典型辛辣香味作出重要贡献[11]。烯烃类物质为菜籽油的树脂味或木香味作出贡献[12]。酚类物质中含量最高的4-乙烯基-2,6-二甲氧基-苯酚(2 218.33 μg/kg)被认为是油菜籽中的芥子酸在热加工过程发生脱羧反应所形成的一种具有抗氧化作用的成分[13]。此外,杂环类物质(422.69 μg/kg)能对菜籽油的炒香味和烘烤味作出贡献[11]。

加速氧化试验结束时,浓香菜籽油中共检出10类70种挥发性成分,总量为51 729.62 μg/kg。其中:醛类物质成为含量最高的挥发性成分(31 192.55 μg/kg),占挥发性成分总量的60.30%;其次是酮类(5 562.47 μg/kg)、烯烃类(5 040.72 μg/kg)、烷烃类(3 817.02 μg/kg)物质,含量分别占挥发性成分总量的10.75%、9.74%、7.38%;而硫苷降解产物、酚类物质含量分别降至1 365.42、1 085.87 μg/kg,仅分别占挥发性成分总量的2.64%和2.10%;杂环类物质含量降至245.06 μg/kg,仅占挥发性成分总量的0.47%。挥发性物质组分含量的大幅改变也使得对样品的嗅闻感觉较初始浓香菜籽油风味发生了明显变化。

在初始的精炼菜籽油中共检出6类51种挥发性成分,总量为3 831.28 μg/kg。其中苯类4种、酚类3种、醛类13种、酮类3种、烷烃类17种、烯烃类11种。在浓香菜籽油中所含的硫苷降解产物、杂环类、醇类、酯类成分在精炼菜籽油中均未检出。精炼菜籽油中含量最高的酚类物质(1 161.52 μg/kg)占总挥发性成分总量的30.32%,含量其次的醛类(888.03 μg/kg)、酮类(627.83 μg/kg)、烷烃类(507.10 μg/kg)分别占挥发性成分总量的23.18%、16.39%和13.24%。与浓香菜籽油相比,精炼菜籽油中挥发性成分的种类和总量均明显减少。这是因为精炼菜籽油在经水化脱胶、碱炼脱酸、吸附脱色和水蒸气蒸馏脱臭的过程中挥发性成分大量损失的缘故,尤其是硫苷降解产物中的大多数组分均为挥发性很好的风味成分,这些组分在菜籽油精炼过程中几乎完全被蒸馏除去,致使精炼菜籽油中已经无法检出,这导致精炼菜籽油完全没有了浓香菜籽油典型的辛香风味。

在加速氧化试验结束时,精炼菜籽油中共检出8类74种挥发性成分,总量升高到45 671.79 μg/kg。其中:含量最高的挥发性成分由酚类物质转变为醛类物质,酚类物质含量降至883.61 μg/kg,仅占挥发性成分总量的1.93%;醛类物质含量升高至31 088.44 μg/kg,占挥发性成分总量的68.07%;酮类、烷烃类物质含量虽分别升高至2 867.91、3 343.15 μg/kg,但在挥发性成分总量中的占比却分别下降至6.28%、7.32%;烯烃类物质含量由初始的307.42 μg/kg升高至1 009.91 μg/kg,占挥发性成分总量的2.21%;醇类物质从初始的未检出升至5 983.97 μg/kg,占挥发性成分总量的13.10%。

对两种菜籽油中挥发性成分进行对比分析可见,在试验初期,在浓香菜籽油中检出的两类重要的挥发性风味成分即硫苷降解产物和杂环类物质在精炼菜籽油中均未检出,这是造成两种菜籽油典型风味不同的重要物质基础。随着加速氧化时间的延长,两种菜籽油中挥发性成分的变化出现了相似的趋势,即小分子醛、酮、醇类物质如正己醛、(E)-2-庚烯醛、(E,E)-2,4-庚二烯醛、壬醛、(E,E)-2,4-癸二烯醛、(E,E)-3,5-辛二烯-2-酮、1-戊烯-3-醇、1-辛烯-3-醇等含量呈现逐渐升高的趋势,这多与油脂的氧化分解有关[14-16]。此外,浓香菜籽油中杂环类物质和硫苷降解产物含量随加速氧化时间延长持续减少,也为浓香菜籽油典型风味逐渐丧失提供了物质基础的依据。

2.3 两种菜籽油在加速氧化储存期间挥发性成分的主成分分析(PCA)

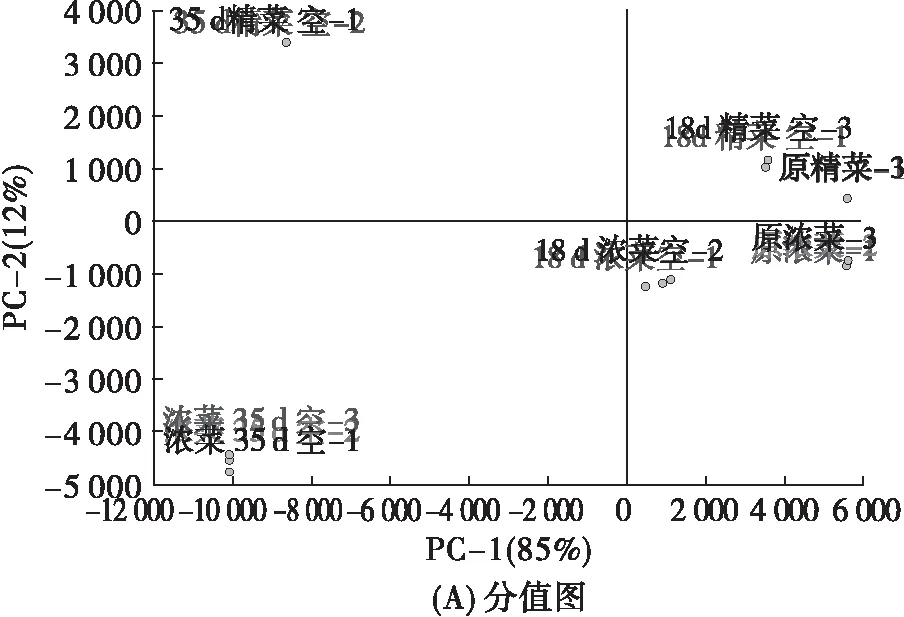

对浓香菜籽油和精炼菜籽油进行主成分分析,结果如图3所示。

图3 两种菜籽油主成分分析图

从图3可以看出,第一主成分和第二主成分之和为97%,这表明仅在前两个主成分上就可以概括整个数据集97%的样本信息。由图3A可以看出,精炼菜籽油与浓香菜籽油分别分布在坐标轴的上下两侧,且随着试验时间的延长呈现出逐渐远离的趋势。这表明仅从挥发性成分上来看,两种菜籽油随着氧化程度不断加深,差异也逐渐增大。载荷图可具体表现出是哪些挥发性成分可能导致不同样本之间的差异。从图3B可以看出,造成两种初始菜籽油差异的主要挥发性成分为苯代丙腈(645-59-0)、3-甲基-2-丁腈(4786-24-7)、2-蒎烯(80-56-8)、5-己烯腈(5048-19-1)、4-乙烯基-2,6-二甲氧基-苯酚(28343-22-8),其中苯代丙腈、3-甲基-2-丁腈、5-己烯腈为硫苷降解产物,对菜籽油的辛辣味具有重要贡献[17-18]。2-蒎烯作为萜烯类物质则往往呈现出松香味或树脂味,4-乙烯基-2,6-二甲氧基-苯酚作为菜籽油中常见的酚类物质之一,则往往被报道为刺激性气味[19-20]。除4-乙烯基-2,6-二甲氧基-苯酚外其余物质在精炼菜籽油中均未检出,且4-乙烯基-2,6-二甲氧基-苯酚在精炼菜籽油中含量远低于浓香菜籽油,可以作为初始精炼菜籽油与浓香菜籽油差异的关键挥发性成分。

在试验的中后期,造成两种菜籽油差异的挥发性成分有10种,分别为1-戊烯-3-醇(616-25-1)、1-辛烯-3-醇(3391-86-4)、(E)-2-戊烯醛(1576-87-0)、(E)-2-庚烯醛(18829-55-5)、正己醛(66-25-1)、壬醛(124-19-6)、甲基庚烯酮(110-93-0)、(E,E)-3,5-辛二烯-2-酮(30086-02-3)、白菖烯(17334-55-3)、甲基环己烯(591-47-9),其中1-戊烯-3-醇、1-辛烯-3-醇、(E)-2-戊烯醛、(E)-2-庚烯醛、正己醛5种物质与精炼菜籽油相关性更高,在加速氧化后期精炼菜籽油中的这些物质含量均高于浓香菜籽油中的,这些物质被认为是亚油酸氧化分解产物[21-22]。而壬醛、甲基庚烯酮、(E,E)-3,5-辛二烯-2-酮、白菖烯、甲基环己烯5种物质则与浓香菜籽油呈现一定的相关性,有研究报道壬醛和甲基庚烯酮与甾醇总量具有正相关性,而浓香菜籽油中甾醇含量高于精炼菜籽油,这或许是造成这2种物质与浓香菜籽油呈正相关性的原因之一[23]。对于(E,E)-3,5-辛二烯-2-酮、白菖烯及甲基环己烯3种物质,文献中仅报道过(E,E)-3,5-辛二烯-2-酮的味道为青草味,另外两种物质则未见对其气味的相关研究报道,这5种物质与浓香菜籽油呈正相关的原因可能是由于浓香菜籽油在储存过程中更加稳定所造成的[24]。这10种物质可以作为在加速氧化的中后期区分两种菜籽油的关键挥发性成分。

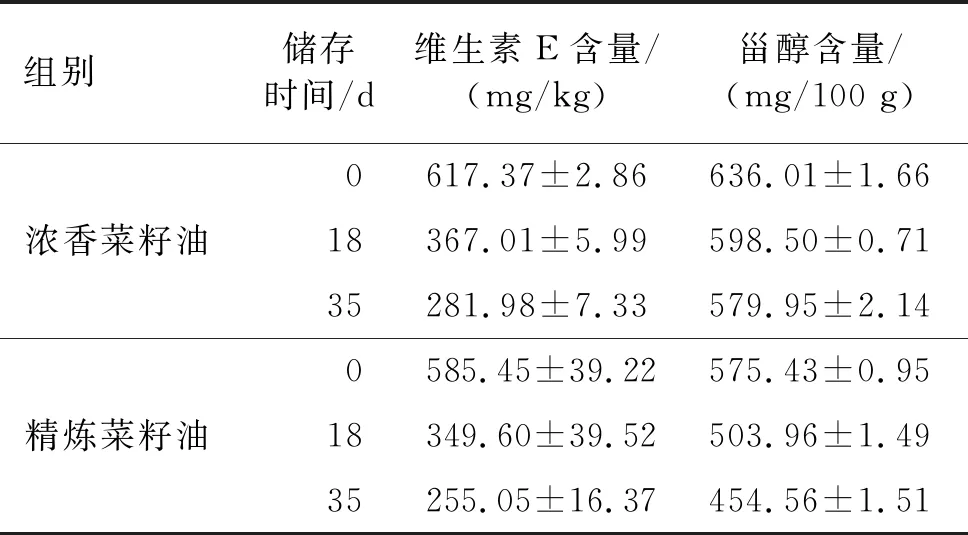

2.4 两种菜籽油在加速氧化储存期间维生素E和甾醇含量变化

两种菜籽油在加速氧化储存期间维生素E及甾醇含量变化如表2所示。在两种菜籽油中均检出α-、γ-、δ-生育酚,其中含量最高的为γ-生育酚,其次为α-生育酚,这与温运启等[5]的研究结果一致。由表2可知,初始浓香菜籽油中维生素E含量稍高于精炼菜籽油,但两种菜籽油中维生素E含量均呈现出随储存时间延长而逐渐减少的趋势。在两种菜籽油过氧化值刚超标时检测其中维生素E含量,发现此时维生素E的损失率均为9.9%。从表2还可以看出,浓香菜籽油中甾醇含量高于精炼菜籽油,这说明菜籽油精炼过程中会造成甾醇较多的损失。试验结束时,浓香菜籽油和精炼菜籽油中的甾醇损失率分别为8.81%和 21.01%,精炼菜籽油的损失率明显高于浓香菜籽油。

表2 两种菜籽油在加速氧化储存期间维生素E及甾醇含量变化

3 结 论

通过对浓香菜籽油和精炼菜籽油在加速氧化试验期间多项指标的检测分析研究,明确了两种菜籽油在氧化稳定性和挥发性风味成分方面的差异:①浓香菜籽油的氧化稳定性明显优于精炼菜籽油。②初始浓香菜籽油中挥发性成分的种类和总量都明显优于精炼菜籽油,浓香菜籽油中的硫苷降解产物是其具有独特辛香风味及烘烤香味和脂香味的重要成分。在加速氧化试验结束时,醛类物质成为两种菜籽油中含量最高的挥发性成分,分别占总量的60.30%和68.07%。挥发性成分及含量的大幅改变致使菜籽油风味发生了明显劣变。 ③对挥发性成分结果进行主成分分析发现,造成两种初始菜籽油差异的成分主要为苯代丙腈、3-甲基-2-丁腈、2-蒎烯、5-己烯腈、4-乙烯基-2,6-二甲氧基-苯酚,这5种成分为浓香菜籽油提供典型风味;在加速氧化试验后期,造成两种菜籽油差异的成分主要为1-戊烯-3-醇、1-辛烯-3-醇、(E)-2-戊烯醛、(E)-2-庚烯醛、正己醛、壬醛、甲基庚烯酮、(E,E)-3,5-辛二烯-2-酮、白菖烯、甲基环己烯10种成分,其中前5种与精炼菜籽油具有正相关关系,后5种则主要与浓香菜籽油呈正相关关系。

研究结果明确了不同工艺生产的菜籽油产品的综合品质差异,可为不同菜籽油产品精准的保质保鲜技术发展提供支持。