薄层液膜下外加直流电场对Cu/Ag 电偶腐蚀行为的影响

吴凤麒,祁 康,黄华良

武汉工程大学化学与环境工程学院,湖北 武汉 430205

电子系统是科技时代信息传递的重要环节[1]。随着电子系统集成度的不断增加,器件和线路中的空间位置变得狭小,金属材料变得更加细薄,金属材料的腐蚀严重地影响了电子系统的使用寿命[2-3]。电子系统是多种多层金属材料的集成系统,因此,其极易诱发电偶腐蚀[4]。在电子器件的制造过程中,铜是最受青睐的金属材料之一。众所周知,电偶腐蚀受多种因素控制,如材料的特性,腐蚀介质的种类、温度、氧含量等[5]。Fan等[6]在酸性红壤模拟溶液中模拟了接地网用铜拉拔钢的电偶腐蚀行为,发现钢作为阳极被腐蚀,而铜板作为阴极被保护。在酸性红壤模拟溶液中,随着pH 值从6 降至2.4,铜拉钢电偶的腐蚀速率明显加快。由铜拉钢电偶形成的电场改变了铜和拉制钢电极之间的离子迁移方向,从而影响了电极表面形成的腐蚀产物的成分和微观结构。Pei等[7]采用碳钢阳极和纯铜阴极构成的Fe/Cu 型电偶ACM 传感器在青岛室外大气环境中暴露34 d,在薄电解质层下监测了相对湿度、温度、降雨状况、污染物等对电偶电流的变化影响,发现降雨状况是最主要的影响因素,ACM 传感器表面锈层的生长降低了电偶电流预测的准确性。Conseil-Gudla等[8]研究了3-氨基-1,2,4-三唑-5-硫醇与氯化铈协同抑制Al/Cu 偶合模型中的电偶腐蚀,采用扫描振动电极技术和中性充气NaCl 溶液中铝/铜电偶偶合模型,发现浸泡24 h 后,两种抑制剂的组合显示出正协同效应,Ce1 的抑制效果最好。综上所述,关于外部环境对铜的电偶腐蚀行为影响受到越来越多学者的关注。在此基础上,考虑到电子铜在服役过程中的真实环境,外加电场是作为电子系统中铜电偶腐蚀的重要影响因素之一。

在电子系统中,特别是电子器件在服役过程中,电子材料的电偶腐蚀不仅受环境因素的影响,而且还会受到外加电场的影响[9]。目前,大气环境因素(温度、湿度和污染物)对电偶腐蚀影响的研究较多[10-14],而有关外加电场作用下电子材料的电偶腐蚀行为和机理的研究较少。外加电场会改变金属的自腐蚀电位、自腐蚀电流和极化行为[15];同时,强加的巨大电场梯度会改变离子分布,促进离子的扩散和迁移,造成局部腐蚀环境和腐蚀产物微观结构的差异[16]。强加的漏电电流会破坏金属表面氧化膜或保护性腐蚀产物膜,导致金属活性增加[17]。因此,研究外加电场作用下电子材料的电偶腐蚀问题具有重要的理论和实际意义。目前研究难点主要在于材料在真实服役环境下的模拟和实验测试方法的确立。因微电子金属材料的服役环境较复杂,且常常暴露于薄层液膜环境下,本实验采用自制铜/银电偶模具,在质量分数3.5%NaCl 溶液的300 μm 薄层液膜下进行电化学测试,研究了直流电场作用下铜/银电偶腐蚀规律和漏电电流对铜/银电偶腐蚀行为的影响,并结合现代表征分析技术验证实验结果。

铜具有优良的延展性、导热性和导电性[18-19],是最常用的材料之一[20]。然而,当铜暴露于大气中,受大气环境的影响,其表面经常发生氧化或腐蚀。因此,通常采用化学浸银处理[21]。由于镀银层很薄,经常会存在一些缺陷或微孔,所以化学浸银处理后的铜在腐蚀环境下极易诱发电偶腐蚀[22]。Huang 等[23]研究了电子系统中铜/银在薄电解质层下的电偶腐蚀及缓蚀机理,结果表明阴阳面积比的增加显著加速了铜的腐蚀,铜和银之间的电偶效应降低了缓蚀剂的缓蚀效率。Bu 等[24]研究了薄液膜厚度、氯离子浓度和外加直流电场对银在薄电解液层下腐蚀行为的影响,发现随着电场强度的增加,正极板附近银的腐蚀速率先增大后减小。在外加直流电场环境中,银在不同位置极化行为的不同归因于局部腐蚀环境的不同。Huang 等[25]研究了薄液膜下不同位置的外加电场对铜腐蚀的影响,结果表明外加电场显著地改变了局部腐蚀环境,导致局部腐蚀行为的差异。然而,目前的研究均未考虑外加电场对电子系统电偶腐蚀行为的影响。因此,研究铜和银在外加电场作用下的电偶腐蚀行为,并阐明其腐蚀机理,对于电子系统材料的可靠性研究具有重要的实际价值。

本文自制了可外加电场的薄液膜三电极腐蚀电解池,采用电化学测试方法和表面分析技术研究了质量分数3.5% NaCl 溶液中外加直流电场(direct current electric field,DCEF)作用下铜和银之间的电偶腐蚀行为,探究了强加的电场梯度和漏电电流对Cu/Ag 电偶腐蚀行为的影响机制。

1 实验部分

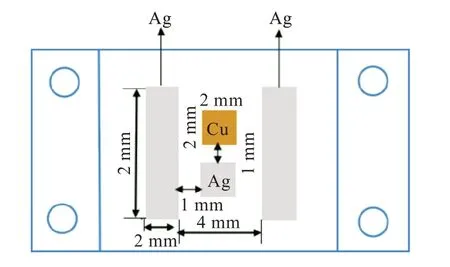

为了模拟真实的环境(微电子系统中金属材料暴露的表面积较小,排列较紧凑,且常暴露于电场环境中),所用的工作电极材料为纯铜和纯银,实验前将电极材料加工成2 mm×2 mm×10 mm 的长方体。电场极板材料为纯银,加工成2 mm×5 mm×10 mm 的长方体。将工作电极和电场极板的一端分别焊接到一根普通铜丝上,然后用环氧树脂密封,仅留下未焊接的端面作为工作面,工作面积为0.04 cm2,如图1 所示。铜、银电极平行排列于自制有机玻璃模具的中心,间距为1 mm。正负极板平行等距地放置在铜、银电极两侧,与铜、银电极之间的间距均为1 mm,正负极板之间的水平距离为4 mm,并与铜、银电极的工作面处于同一平面,嵌入环氧树脂中。在电化学测试之前,暴露表面依次用600#、800#、1000# 的砂纸逐级打磨,然后用去离子水清洗,用无水乙醇擦拭,冷风吹干以备用。本实验采用的薄液膜厚度均为300 μm。测试温度为30 ℃。

图1 Cu、Ag 电极及电场极板的俯视图Fig.1 Top views of Cu,Ag electrode and two polar plates of electric field

图2 为实验装置,包括薄液膜厚度测试装置和电化学测试装置。薄液膜厚度测试装置由铁架台、千分尺微分头、一维移动平台和铂针组成。电化学测试装置由电化学测量系统、带底座的长方体有机玻璃容器、辅助电极(counter electrode,CE)和参比电极(reference electrode,RE)组成。前期工作准备好后,将试样组装到有机玻璃容器的底座上,然后将准备好的电解液加入有机玻璃容器内,直至电解液溢出试样表面。以铂针为工作电极(work electrode,WE)1,负极板为WE2,通过铜导线连接到CS350 电化学工作站,采用恒电位极化,极化电位为50 mV,记录电流随时间的变化。首先,缓慢旋转微分头,使铂针垂直向电极表面移动。当铂针接触到液膜表面时,电流会发生第一次突跃,记录此时千分尺的刻度。然后继续旋转微分头,当铂针接触到银表面时,此时电流会出现第二次突跃,再次记录此时千分尺的刻度。最后计算这两次刻度的差值,即为薄液膜厚度。

图2 薄液膜厚度测量装置示意图Fig.2 Schematic diagram of thin electrolyte film thickness measuring device

液膜厚度调节到300 μm 后,通过铜导线将电场极板与直流电源(1.5 V 的大容量干电池)的正负极分别相连,即构成平行的直流电场。实验过程中为了保持电压的稳定,利用滑动变阻器,调节两块极板间的直流电压为1 V,此时,两极板之间不仅存在电场梯度,而且有漏电流。为了研究电场梯度和漏电电流对电偶腐蚀的贡献,采用绝缘胶将直流电场两极板的工作面密封,那么此时两极板之间只存在电场梯度,无漏电电流。

采用CS350 电化学工作站进行电化学测试,使用传统的三电极体系,以铜或银电极作为WE,铂片作为CE,饱和甘汞电极(saturated calomel electrode,SCE)作为RE。在未偶合、偶合、外加直流电场且偶合条件下进行开路电位(open circuit potential,OCP)测试,当OCP 达到稳定后,先使用幅值为10 mV 的正弦波激励信号进行交流阻抗谱(electrochemical impedance spectroscopy,EIS)测试,频率范围为10-2Hz至105Hz。阻抗测试完毕后,接着进行极化曲线测试,其扫描范围为-300 mV(SCE)至+1 200 mV(SCE)vs.OCP,扫描速率为1 mV·s-1。EIS 数据使用相应的等效电路采用Zview 软件进行拟合。在电偶腐蚀实验中,使用CS350 电化学腐蚀系统测试不同条件下Cu/Ag 偶对的电偶电位和电偶电流密度,铜作为WE1,银作为WE2,SCE 作为RE。

偶合后的电化学测试方法为:液膜厚度调节好后,并迅速将铜和银偶接在一起,分别在不同时间进行铜、银的开路电位测试以及阻抗和极化测试。测试前,断开铜和银的电连接,测试完后又迅速将它们接偶在一起。

在不同条件下将Cu/Ag 偶对暴露在薄液膜下12 h 后,采 用JSM-5510LV 扫 描 电 镜(scanning electron microscope,SEM)观察其腐蚀形貌,通过ESCALAB Xi+ 型X 射 线 光 电 子 能 谱(X-ray photoelectron spectroscopy,XPS)分析其腐蚀产物的成分。

2 结果与讨论

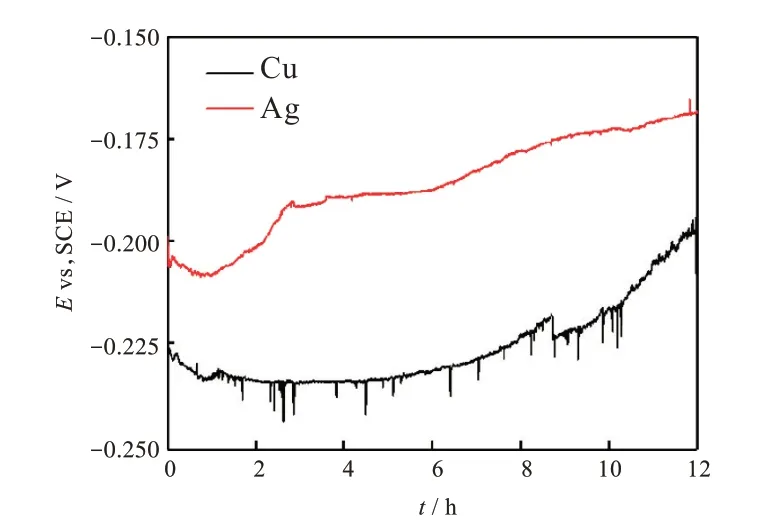

2.1 开路电位

图3 为30 ℃,质量分数3.5% NaCl 溶液中铜和银的腐蚀电位随时间的变化。从图3 可知银的腐蚀电位始终大于铜的腐蚀电位,这表明当铜与银偶接时,铜始终作为阳极,银始终作为阴极。而且,在整个浸泡过程中铜和银的腐蚀电位呈现出先负移后逐渐正移的变化趋势。在浸泡初期,铜和银腐蚀电位的负移可能归因于大量氯离子的存在促进了其阳极过程,随着浸泡时间的延长,铜和银表面腐蚀产物逐渐积累,导致其阳极过程被抑制,使得腐蚀电位逐渐正移。

图3 铜和银在质量分数3.5% NaCl溶液(30 ℃)中的腐蚀电位随时间的变化Fig.3 Changes of OCPs of Cu and Ag with time in 3.5%NaCl solution(30 ℃)

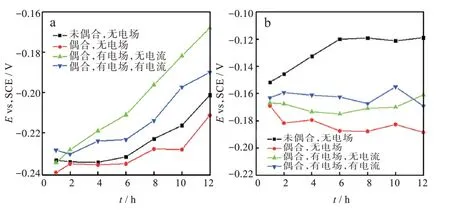

图4 为铜和银在不同条件下腐蚀电位随时间的变化。从图4(a)可知,在浸泡初期(1 h),偶合后,铜的电位负移,这归结为它们之间的电偶效应加速了铜的阳极过程[26]。外加电场后,在无电流的情况下,铜的腐蚀电位没有发生明显的变化。外加电场后,在有电流的情况下,铜的腐蚀电位较未偶合条件下发生了正移,这可能归因于电流加速了氢氧根离子的迁移导致铜阴极过程的加速。随着浸泡时间的延长,铜的腐蚀电位均逐渐正移,这可能归因于腐蚀产物逐渐积累,导致其阳极过程被抑制。而且始终有:偶合有电场无电流的腐蚀电位>偶合有电场有电流的腐蚀电位>未偶合的腐蚀电位>偶合后的腐蚀电位。这可能解释为:偶合后电偶效应加速了铜的阳极过程;外加电场后,在无电流的情况下,电场梯度显著地加速了氢氧根离子的迁移,导致铜的阴极过程的显著加速;外加电场后,在有电流的情况下,电场负极板处因氧的还原产生的氢氧根离子在电流的作用下迅速向电场正极板迁移导致铜阴极过程的抑制。由图4(b)可知,在浸泡初期(1 h),没有外加直流电场时,偶合后银的电位明显负移,这可能是银阳极过程被加速。因为银作为阴极,电偶效应引起了银阴极的极化,导致银表面的腐蚀产物氯化银沉积量较少,腐蚀产物膜对银的保护作用较小,银的阳极过程加速,开路电位负移。外加电场后,在无电流的情况下,银的腐蚀电位较偶合无电场条件下发生了正移,因为溶液中离子的分布情况受外加电场所影响,导致银电极表面Cl-浓度减小,抑制了银的阳极过程。在有电场和有电流时,银的开路电位是最正的。这是由于在外加直流电场(电流)的作用下,加速了阴离子迅速迁移到正极板的速度,阴离子被迅速消耗,导致银表面的Cl-和OH-浓度降低,抑制银的阳极过程,银的电位正移。

图4 铜和银在不同条件下腐蚀电位随时间的变化:(a)Cu,(b)AgFig.4 Changes of OCPs of Cu and Ag with time under different conditions:(a)Cu,(b)Ag

2.2 极化曲线

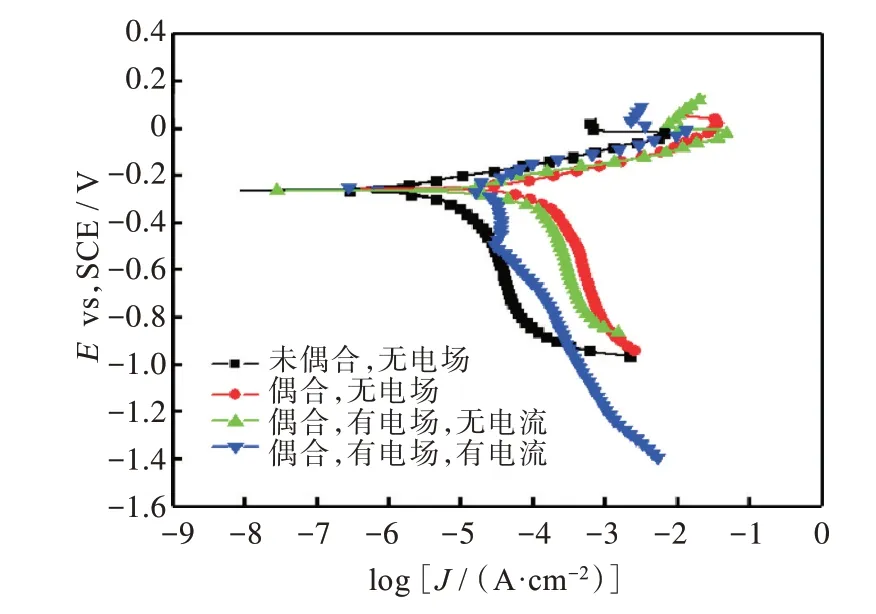

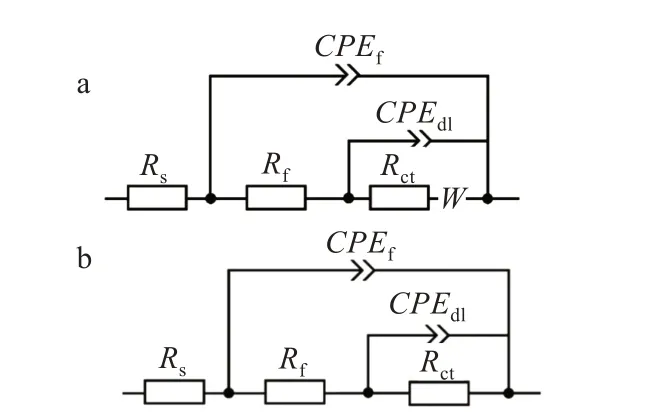

图5 为不同条件下铜在质量分数3.5%NaCl 溶液中浸泡1 h 后的极化曲线。由图5 可知,偶合后铜的阴、阳极电流密度增加,这可能归因于电偶效应加速了铜的腐蚀过程。外加电场后,在无电流的情况下,铜的阴极电流密度较偶合时轻微地减小,这可能由于有电场无电流时铜的腐蚀电位较偶合时正移,降低了铜和银之间的电位差,从而削弱了它们之间电偶效应。外加电场后,在有电流的情况下,铜的阴极电流密度较偶合和有电场无电流时明显减小,这可能由于电场负极板处因氧还原产生的氢氧根离子在电流的作用下迅速向电场正极板迁移导致铜阴极过程的抑制。然而,外加电场后,无论有电流还是无电流,铜的阴极电流密度均较未偶合时大,这可能归因于电场加速了氢氧根离子的迁移从而导致铜阴极过程的加速。外加电场有电流的情况下,铜阳极电流密度的减小可能归因于电场正极板大量Cl-的消耗。

图5 不同条件下铜在3.5% NaCl溶液中浸泡1 h 后的极化曲线Fig.5 Polarization curves of Cu under different conditions after 1 h of immersion in 3.5% NaCl solution

考虑到腐蚀产物膜的形成和累积对阳极极化曲线的影响,我们采用阴极Tafel 外推法对测试的极化曲线进行拟合,相应的拟合参数:腐蚀电位(E0)、腐蚀电流密度(I0)和阴极Tafel 斜率(Bc),列于表1 中。从表1 可知,不同条件下铜的腐蚀电流密度顺序为:偶合后的腐蚀电流密度>偶合有电场无电流的腐蚀电流密度>偶合有电场有电流的腐蚀电流密度>未偶合的腐蚀电流密度。

表1 不同条件下铜的极化曲线拟合参数Tab.1 Fitted parameters of polarization curves of Cu under different conditions

2.3 交流阻抗

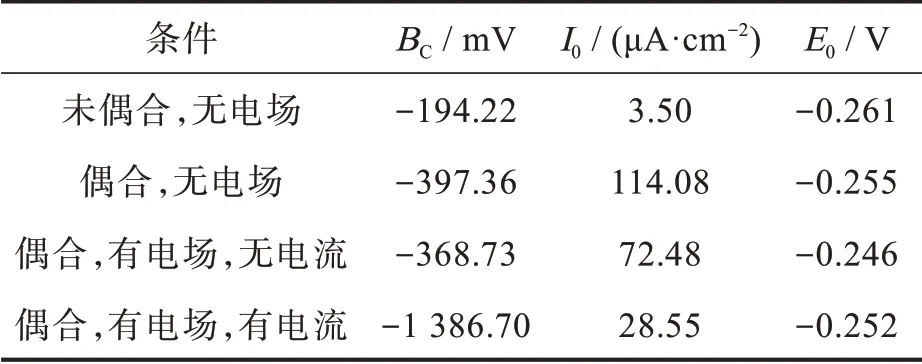

图6 为不同条件下铜在质量分数3.5% NaCl溶液中的EIS。从图6(a)中可知,铜的EIS 只展现出1 个容抗弧,对应的Bode 图只显示出1 个时间常数。基于铜的腐蚀机理和腐蚀后的形貌,这个容抗弧实际上为时间常数非常接近的两个容抗弧的部分重叠。高频区域的容抗弧对应于铜表面腐蚀产物膜的容抗响应,低区域的容抗弧对应于腐蚀电化学反应的法拉第过程。在未偶合、偶合和外加电场且无电流偶合情况下,在Nyquist 图尾部展示出一个扩散过程,这可能归因于腐蚀产物物种的扩散过程[27]。然后,在外加电场且有电流偶合情况下无扩散过程,这可能归因于电场的漏电电流显著地加速了腐蚀产物物种的扩散。

图6 不同条件下铜的EIS:(a)Nyquist图,(b)Bode 图Fig.6 EIS of copper under different conditions:(a)Nyquist plots,(b)Bode plots

此外,由图6(a)可知,不同条件下容抗弧直径的大小顺序为:未偶合>偶合有电场有电流>偶合有电场无电流>偶合。这暗示着铜在不同条件下的腐蚀速率顺序为:偶合>偶合有电场无电流>偶合有电场有电流>未偶合,这和极化曲线的测试结果一致。

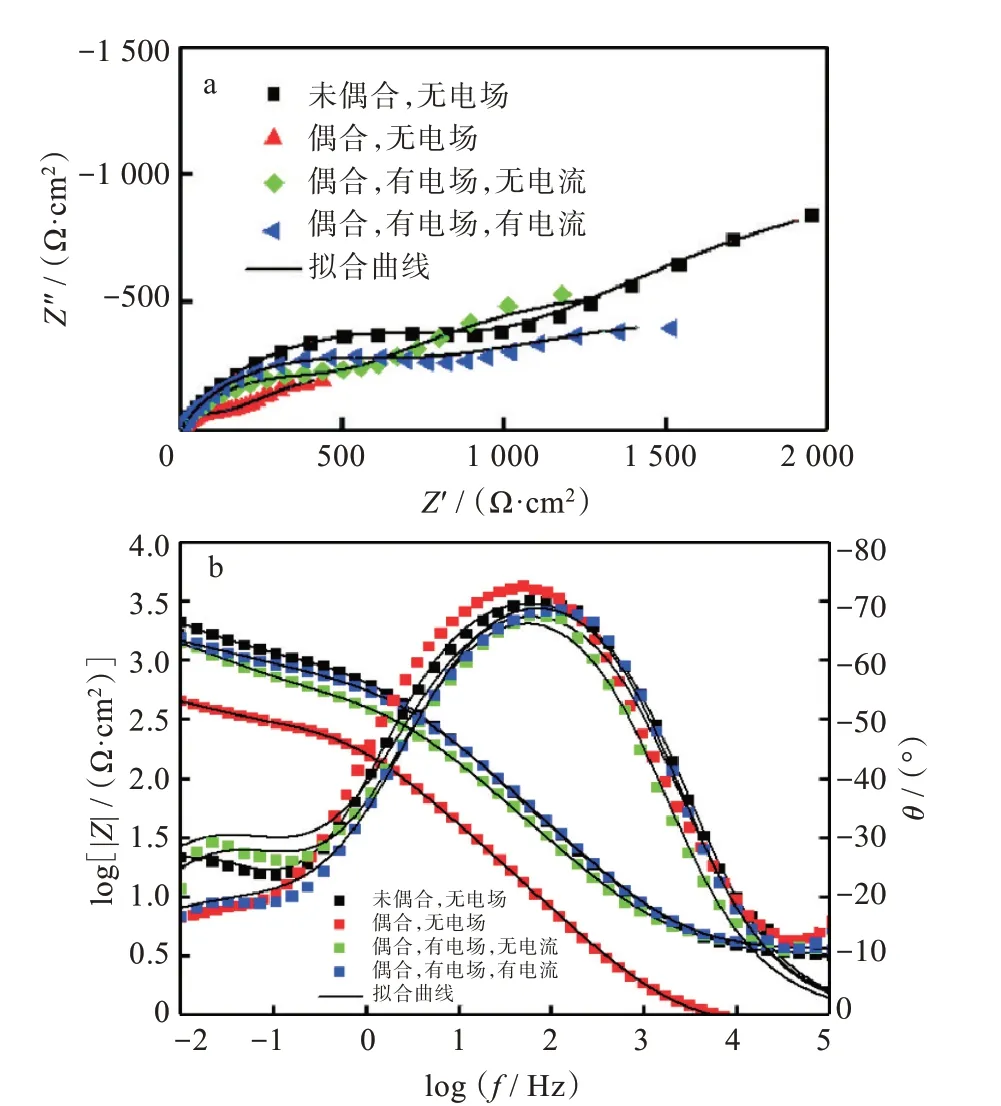

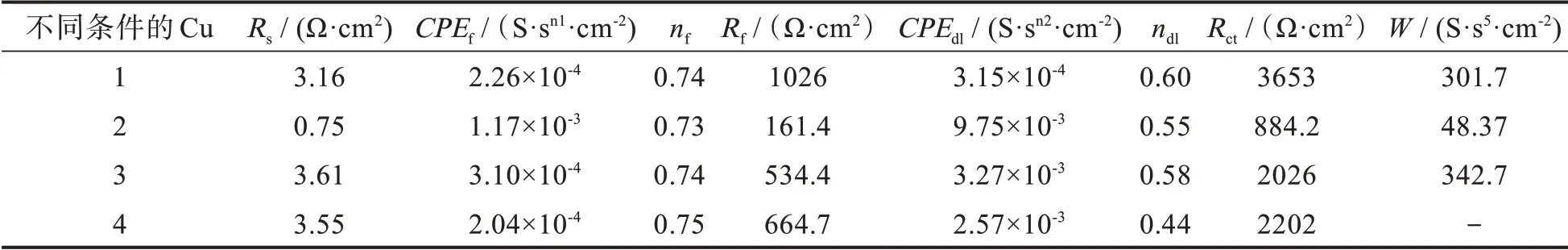

基于以上分析,采用图7 所示的等效电路来拟合铜在不同条件下的EIS,相应的拟合参数列于表2 中。Rs表示溶液电阻,CPEf(constant phase angle element)表示腐蚀产物膜的膜电容,nf是与腐蚀产物膜电容相关的弥散系数,Rf表示腐蚀产物膜的电阻,CPEdl表示双电层电容,ndl表示与双电层电容相关的弥散系数,Rct表示电荷转移电阻,W表示Warburg 阻抗,代表物质的扩散传质过程。

图7 用于拟合EIS 数据的等效电路图:(a)含扩散过程,(b)不含扩散过程Fig.7 EECs used for fitting EIS data:(a)with Warburg impedance,(b)without Warburg impedance

一般地,在薄液膜下,Rct比Rp(极化电阻)更适合表征金属的腐蚀速率[28],且Rct越小,腐蚀速率越大[29-30]。从表2 可知,不同条件下铜的Rct大小顺序为:未偶合>偶合有电场有电流>偶合有电场无电流>偶合。

表2 不同条件下铜的EIS 拟合参数Tab.2 EIS fitting results of copper with different conditions

2.4 Cu/Ag 的电偶腐蚀测试

图8 为不同条件下铜和银之间的偶合电位和电偶电流密度随时间的变化。由图8(a)可知,不同条件下,铜和银之间的偶合电位均呈现出先负移后逐渐正移的趋势,这和腐蚀电位的测试结果一致。在腐蚀初期,由于电偶效应和大量氯离子的侵蚀加速了阳极过程导致偶合电位负移。随着浸泡时间的延长,腐蚀产物的累积导致了阳极过程的抑制而使得偶合电位逐渐正移。由图8(b)可知,在腐蚀初期(1 h),不同条件下铜和银之间的电偶电流密度大小顺序为:偶合无电场>偶合有电场无电流>偶合有电场有电流。这可能归因于,在有电场无电流条件下,由于铜和银之间的电位差减小,铜的阻抗增加,因而导致它们之间的电偶电流密度减小。然后,在有电场有电流情况下,由于电场阴极处氧的还原产生大量的氢氧根离子在电场的作用向电场正极迁移,导致电偶腐蚀的阴极过程被显著抑制,因此导致电偶电流密度最小。随着浸泡时间的延长,在有电场情况下,电偶电流密度保持相对稳定的状态,而在无电场情况下的电偶电流密度呈现逐渐下降的趋势。这可能归因于有电场情况下,腐蚀产物物种在电场作用下迁移导致金属表面腐蚀产物相对较少;而在无电场情况下,由于腐蚀产物的累积抑制了阳极过程,导致电偶电流密度逐渐减小。

图8 不同条件下铜和银之间的偶合电位和电偶电流密度:(a)偶合电位,(b)电偶电流密度Fig.8 Couple potentials and galvanic current densities between copper and silver under different conditions:(a)coupled potentials,(b)galvanic current densities

2.5 微观形貌和组成分析

图9 为不同条件下铜在浸泡12 h 后的腐蚀形貌。由图9(a)(b)可知,在没有外加电场的情况下,偶合后铜表面沉积的腐蚀产物显着增加,这归因于电偶效应加速了铜的腐蚀。由图9(c,d)可知,在外加直流电场作用下,偶合铜表面没有明显的腐蚀产物沉积,特别是在有电流的情况下。这归因于电场作用下腐蚀产物物种的迁移。

图9 不同条件下铜在溶液中浸泡12 h 后的腐蚀形貌图:(a)未偶合铜,(b)偶合铜,(c)偶合铜,有电场,无电流,(d)偶合铜,有电场,有电流Fig.9 SEMs of copper under different conditions after 12 h of immersion:(a)uncoupled copper,(b)coupled copper,(c)coupled copper under electric field without electric current,(d)coupled copper under electric field with electric current

3 结 论

本文通过电化学方法和表面分析技术研究了薄层液膜下外加直流电场对Cu/Ag 电偶腐蚀行为的影响。实验结果表明外加DCEF 降低了铜的电偶腐蚀速率。外加电场后,在无电流的情况下,DCEF 改变了铜的腐蚀行为,铜银之间的电位差减小,降低了铜银之间的电偶效应,从而减缓了铜银之间的电偶腐蚀速率;在有电流的情况下,由于DCEF 负极处的析氢反应使得局部OH-离子浓度的增加,在电场梯度的作用下向电场正极迁移,从而导致电偶腐蚀的阴极过程受到抑制,因此,进一步抑制了铜银之间的电偶腐蚀速率。外加电场后,无论是有电流还是无电流,铜的阴极电流密度均较未偶合时大,这可能归因于电场加速了OH-离子的迁移从而导致铜阴极过程的加速。与无电流相比,外加电场,有电流的情况下,铜阳极电流密度的减小,可能归因于电场正极板消耗大量了Cl-离子,抑制了铜的阳极反应。该研究对于电子系统腐蚀提供了一些理论依据,为电子元器件铜的腐蚀防护也提供了相关的思路。

金属在微电子系统的服役环境是非常复杂的,所以在电场条件下,对金属的电偶腐蚀行为研究方法与手段还需要进一步优化与改进:(1)可以引入多种表征及分析手段,如拉曼光谱、红外光谱、能谱分析等。(2)在研究外加直流电场下的电偶腐蚀行为基础上,有机结合电化学测试技术和大气暴露实验,深入研究外加电场作用下金属的电偶腐蚀机制。(3)铜是微电子系统中的常用材料,常常与其他金属材料联合使用于PCB 电路板中,因此研究铜与其它金属材料在外加电场下的电偶腐蚀行为具有重要的实际应用价值。