大规格TA7ELI冷氦气瓶半球等温冲压工艺

微 石 纪 玮 陆子川 姚草根 张绪虎

(航天材料及工艺研究所,北京 100076)

0 引言

TA7ELI 钛合金由于其优异的低温性能,在运载火箭冷氦气瓶上得到了广泛应用,传统工艺一般采用锻造成形半球壳体[1-5],但随着型号的发展,未来重型运载火箭用冷氦气瓶尺寸显著增大,锻造工艺难度和风险急剧增加,因此迫切需要一种新型工艺来实现TA7ELI球壳的成形,替代传统锻造工艺。

相对于锻造成形,冲压成形方法材料利用率更高,材料成形所需的塑性变形更小,成形所需载荷更低,成形精度也相对更高,而且从原材料角度来看,大规格TA7ELI 板材相对于大规格TA7ELI 锻饼要更容易制备,质量也更容易保证,因此冲压成形相对于锻造成形更适合用来进行大型TA7ELI半球的制造。

常规热冲压成形一般是采用普通压力机作为成形设备,模具本身不加热,冲压时利用加热炉将板坯进行预热,然后快速将板坯转移至模具上进行冲压成形,为了防止坯料温度降低过多,成形过程一般较快,有时需要分成多个道次冲压,板坯成形过程中还需返回加热炉加热,以保证冲压时的成形温度[6-8]。等温冲压成形则会采用专用的热成形设备,成形时模具与上下压头同时加热并维持在成形温度,成形过程中模具与坯料在同一温度或较为接近的温度下,因此成形过程的温度维持稳定[9],坯料并不会随着成形的进行而降温,可以实现低应变速率成形,从而大幅提高材料的塑性。等温冲压成形后的零件回弹很小,因此可保证成形后的尺寸精准、稳定。相对常规热冲压成形时易出现的各种缺陷,等温冲压成形的优点十分突出。本文通过有限元仿真手段,对TA7ELI 半球的等温冲压成形过程进行研究,并结合试验验证工艺的可行性。

1 试验方案

1.1 零件结构特点

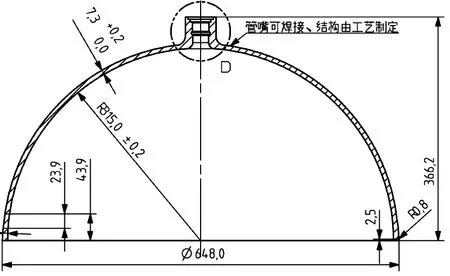

某TA7ELI 钛合金冷氦气瓶半球壳体零件结构如图1所示。该半球壳体内径为630 mm,半球壳体的主体基本为等壁厚设计,壁厚要求7.3 mm、公差0~0.2 mm。气瓶带有一个管嘴,可采用焊接方式与半球壳体连接,本文主要研究该零件半球壳体部分的成形工艺。

图1 TA7ELI冷氦气瓶半球结构Fig.1 Structure of TA7ELI helium cylinder hemisphere

1.2 等温冲压数值模拟

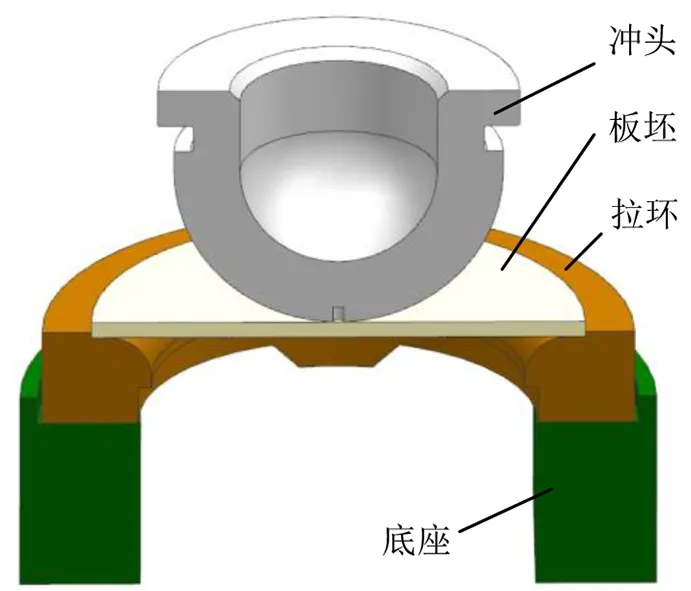

根据零件结构特点设计等温冲压成形模具,并根据对称性建立1/2 有限元模型,如图2所示。等温冲压模具由三部分构成,分别为底座、拉环和冲头,待成形的圆形板坯放置在拉环上部。

图2 等温冲压仿真建模Fig.2 Isothermal stamping simulation modeling

设计待成形圆形板坯的厚度为25 mm,并对其进行网格划分,采用六面体单元。成形温度设定为850 ℃,由于是等温冲压模拟,实际成形时模具和材料温度基本维持一致,因此这里无需考虑温度场传递问题,仿真计算时直接采用TA7ELI 材料在850 ℃的材料属性,如表1所示。

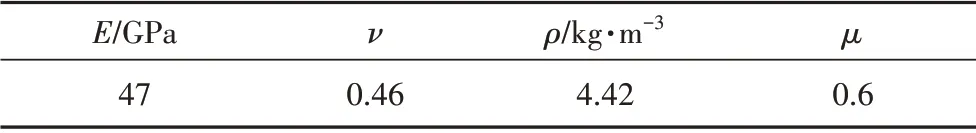

表1 850 ℃TA7ELI板坯材料属性Tab.1 Properties of TA7ELI plate at 850 ℃

TA7ELI 材料在850 ℃时,不同应变速率下的应力-应变曲线如图3所示。

图3 TA7ELI在850 ℃的应力-应变曲线Fig.3 Stress strain curves of TA7ELI at 850 ℃

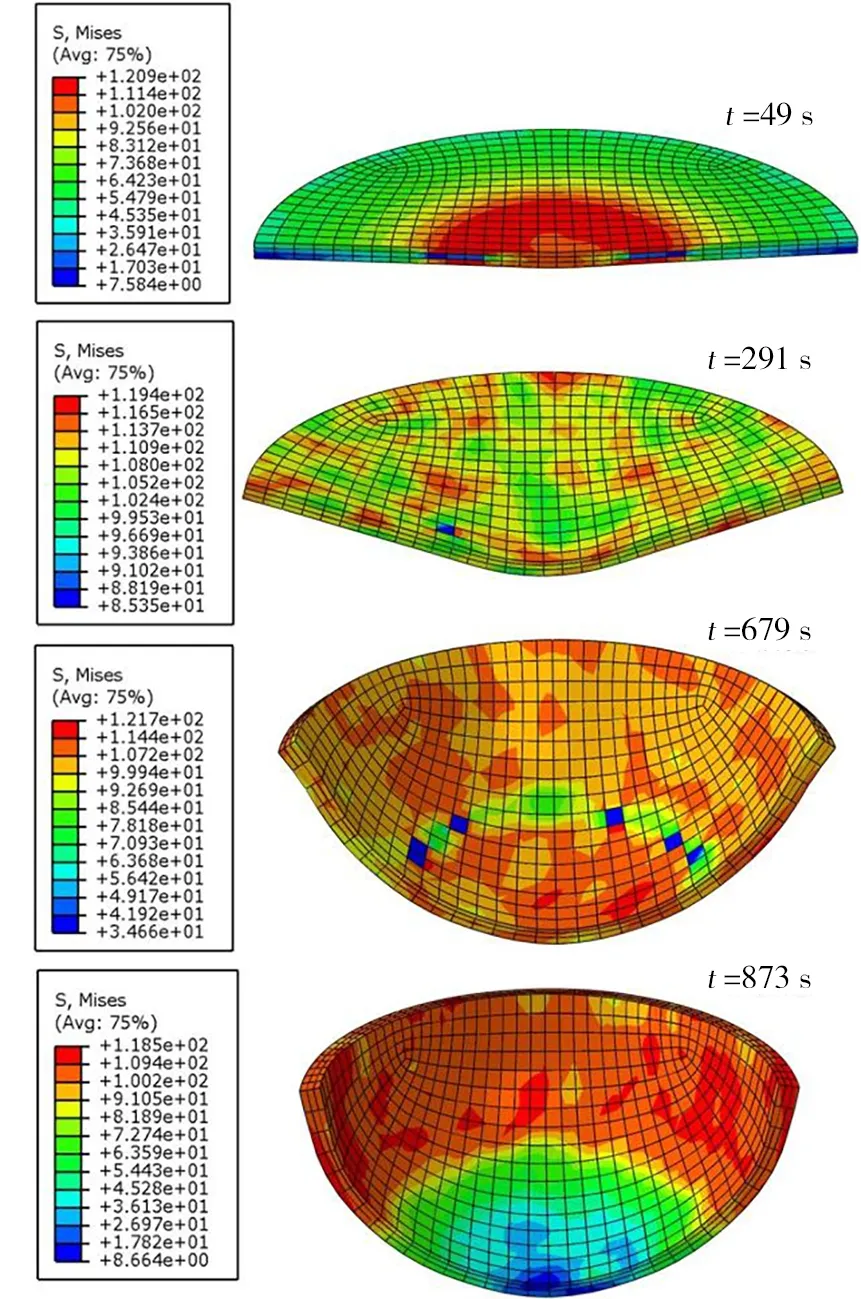

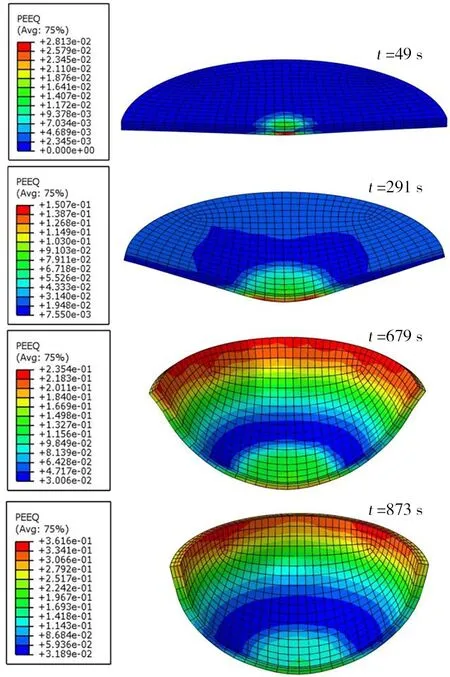

钛合金热冲压成形对冲压速度十分敏感,较低的冲压速度不仅可以使板坯变形更加均匀,还可以避免开裂等成形缺陷的形成[10],为此应尽量地降低冲压速度,仿真时设定冲头下压速度为0.5 mm/s,模拟结果如图4、图5所示。

根据模拟结果分析成形过程中板坯的应力应变情况。由图4可见,成形初期,与冲头最先接触的板坯中部应力较大,随着成形慢慢进行,板坯的应力由芯部向四周扩散,并且整张板材的应力水平降低并趋于均匀化,成形到中后期,板坯的中部与外围均有较高的应力水平,腰部约45°位置存在一个低应力条带区,成形接近结束时,板坯的最大应力在板坯的外围,板坯中部应力水平大幅降低。总体来看,随着成形的进行,坯料各处的等效应力整体水平呈现出先上升后下降的趋势,但最大等效应变没有显著增长。由图5可见,成形初期,应变主要集中在板坯中部,随着成形进行,应变区逐渐向四周扩大,在成形中后期直至成形结束时,大应变主要集中在板坯外缘,应变区分成中部和外围两个区域,腰部约45°位置的应变较小。在整个成形过程中,随着坯料的变形,坯料各处应变水平逐渐增大,等效应变最大值也呈逐渐增大的趋势。

图4 等效应力的分布和变化Fig.4 Distribution and variation of equivalent stress

图5 等效应变的分布和变化Fig.5 Distribution and variation of equivalent strain

成形过程中冲头载荷的变化如图6所示,载荷呈现先上升后下降的变化规律,在680 s 左右冲头载荷达到最大,约为1 760 kN,即176 t。由此可见,对于这种大规格的钛合金半球成形来说,等温冲压成形百吨级的需求吨位相对其他传统工艺(例如常规热冲压和锻造)千吨级甚至万吨级的需求,具有巨大的优势。

图6 成形过程中冲头载荷的变化Fig.6 Variation of punch load during forming process

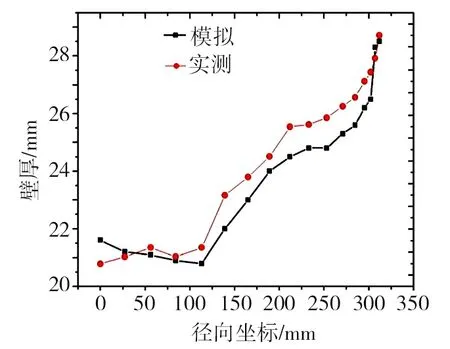

等温冲压成形后半球壳体的径向壁厚分布如图7所示。由图7可知,成形后的半球壳体壁厚在径向大体呈现从底部中心到开口边缘逐渐增厚的变化趋势,但最小壁厚没有出现在半球底部的中心位置,而是在底部距离中心110 mm左右,约21 mm,相比原始板厚减小了约16%。开口处壁厚最大,约28.5 mm,相比原始板厚增大了约14%。

图7 半球壳体的径向壁厚分布Fig.7 The radial wall thickness distribution of the hemisphere

2 试验过程

2.1 试验材料及设备

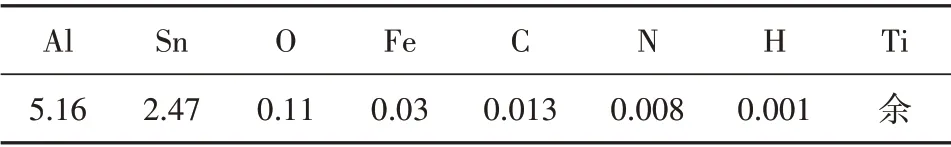

根据数值模拟结果及参数开展实物的成形试验,试验采用的钛合金材料是西部钛业股份有限公司提供的厚度为25 mm 的TA7ELI 钛合金板材,其化学成分如表2所示。

表2 TA7ELI板材化学成分Tab.2 Chemical composition of TA7ELI plate %(w)

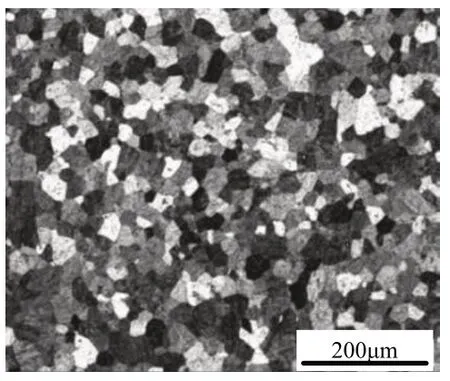

试验材料的显微组织如图8所示,由图8可见材料为等轴组织,平均晶粒尺寸约50 μm。

图8 TA7ELI材料原始显微组织Fig.8 Original microscopic structure of TA7ELI material

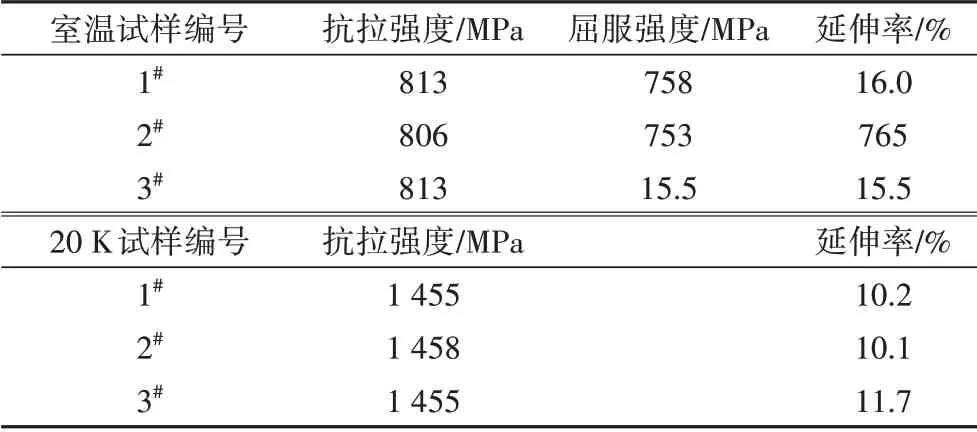

材料的室温及20 K 低温环境下的机械性能如表3所示。

表3 TA7ELI材料原始机械性能Tab.3 Mechanical properties of TA7ELI plate

采用航天材料及工艺研究所的800 T 热成形机,试验工艺参数及模具结构参考仿真计算进行设计。成形试验温度设置为(850±10)℃。

2.2 试验结果分析

等温冲压成形试验得到的TA7ELI半球毛坯实物见图9,对成形后的半球毛坯进行了轮廓尺寸和壁厚尺寸的测量,壁厚实测结果与模拟结果的对比见图10。

图9 等温冲压试验得到的半球壳体毛坯件Fig.9 The hemisphere shell after forming by isothermal stamping

图10 实测壁厚分布与模拟壁厚分布对比Fig.10 Comparison of thickness between actual curve and simulation curve

由图10可知,实测结果壁厚变化趋势与模拟结果基本一致,但实测结果的球底壁厚更薄。初步分析是由于在成形初期板坯中心与高温冲头刚开始接触时,接触区域的温度相对于板坯其他区域更高,造成了该处材料变形抗力更小,由模拟可知,成形初期板坯中部的应力应变更大,因此该处拉薄更明显,后续可采用增加冲头粗糙度等方式来抑制球底减薄。此外实测结果的平均壁厚更大,主要是由于原材料壁厚为上差控制,整体偏大。最终所得到的半球毛坯完全可以包络图1所示的目标零件产品。

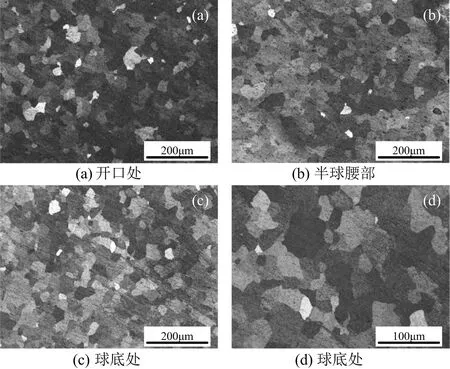

对成形后半球各位置的组织进行了观察,如图11所示,半球开口处的金相组织见图11(a)、半球腰部的金相组织见图11(b)、半球底部的金相组织见图11(c),其在等温冲压成形后均维持了等轴状态,且相对于原材料的晶粒尺寸并没有显著的增长,同时半球三处不同位置之间的组织差异也较小。初步认为这是由于等温成形的成形温度相对较低、且成形时间短、壁厚减薄小,原始材料的等轴组织在成形过程中受高温因素和变形因素的影响有限,因此等温冲压过程对原材料组织的影响较小,这点与锻造和超塑成形等需要将材料加热至近相变点的高温、并经历大变形的塑性成形工艺有明显区别。

图11 等温冲压后的TA7ELI材料显微组织Fig.11 Microstructure of TA7ELI material after isothermal stamping

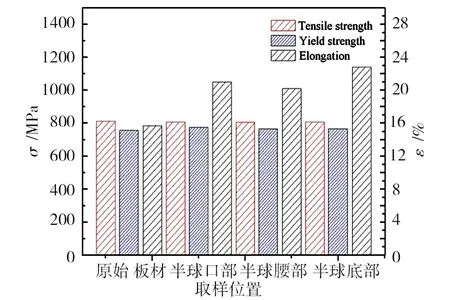

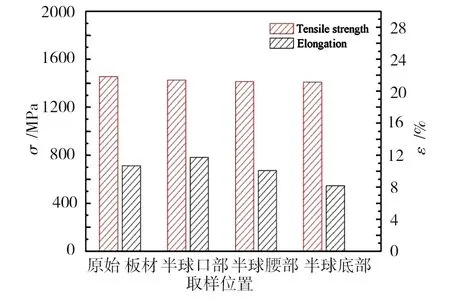

对等温冲压成形试验得到的半球毛坯进行剖切并取标准拉伸试样,开展了室温和低温的力学性能分析(图12、图13)。由分析结果可知,等温冲压成形过程对TA7ELI 材料的室温屈服和抗拉性能影响比较小,但成形后TA7ELI 材料的室温延伸率有了一定程度的提高。

图12 等温冲压后半球的室温力学性能对比Fig.12 Comparison of mechanical properties at room temperature of the hemisphere after isothermal stamping

如图13发现成形过程对材料的低温强度影响不大,半球各处的低温性能与原材料基本一致但对低温延伸率却有一定影响,成形后半球各处的低温延伸率有明显的差异。由于成形过程为等温过程,材料各处经历的热循环基本一致,因此考虑材料在成形后低温延伸率的差异主要由塑性变形造成。根据成形后的半球壁厚分布可知,在等温冲压过程中,半球开口处会发生压缩变形,成形后该处低温性能略高于原始板材;半球半腰处会发生少量拉伸变形,成形后该处低温性能略低于原始板材;半球底部会发生更明显的拉伸变形,成形后该处低温性能明显低于原始板材,最低仅8.00%,但仍可满足工程使用要求。

图13 等温冲压后半球的20 K低温力学性能对比Fig.13 Comparison of mechanical properties at 20K of the hemisphere after isothermal stamping

根据图1的零件尺寸,对等温冲压成形后得到的半球壳体毛坯进行了内外表面的机加工,同时焊接管嘴,最终得到的冷氦气瓶半球如图14所示。

图14 完成加工的TA7ELI钛合金半球Fig.14 TA7ELI titanium alloy hemisphere after machining

该产品在焊接成气瓶后最终通过了地面20 K 的低温爆破考核,满足使用要求。

3 结论

(1)对大型TA7ELI 冷氦气瓶半球的等温冲压过程进行了数值模拟,分析了成形过程中板坯等效应力、应变的分布和变化特点,在成形初期,板坯的应力和应变主要集中在芯部,随着成形的进行逐渐向板坯边缘扩展,在成形后期,应力和应变主要集中在板坯边缘。

(2)预测了成形吨位及成形后半球的壁厚分布规律。成形吨位呈现先升后降的趋势,在成形进程达到约3/4时成形载荷最大,约176 t。成形后半球壁厚从球底到开口处逐渐增大,最薄位置不在球底中心,而是在距离球底中心约110 mm处。

(3)在模拟数据基础上,完成了TA7ELI 冷氦气瓶半球的等温冲压成形试验,成形结果与模拟仿真结果匹配良好。同时对成形后半球的组织形态进行了分析,认为等温冲压过程对TA7ELI 材料的组织形态影响较小,成形后半球的各处组织维持了原始的等轴组织形态,且晶粒没有显著长大。

(4)对成形后半球的力学性能进行了分析,认为等温冲压过程对材料的室温和20 K 低温下的强度影响较小,但对延伸率有一定影响。等温成形后半球各处室温延伸率均有所提高,但低温延伸率各处变化不同,球底有明显降低,开口和腰部基本维持在原材料水平。