航天领域C/C复合材料研究进展

王俊山 徐 林 李 炜 宋永忠 樊 桢 刘宇峰 李新涛 李同起 许正辉 冯志海

(航天材料及工艺研究所,先进功能复合材料技术重点实验室,北京 100076)

0 引言

C/C 复合材料是一类以碳纤维为增强体骨架、以碳为基体经过液相法或气相法制备而成的复合材料,它不仅具有炭素材料优异的耐烧蚀、高温强度高等特点,而且具有纤维增强复合材料可设计性强,优异的力学、热物理和抗热冲击性能,是唯一能够在2 500 ℃以上保持较高机械性能的材料[1-2]。自1958年被首次发现至今,C/C 复合材料以其突出的综合性能,一直被认为航空航天领域首选的高温热防护材料,被广泛应用于战略导弹弹头端头、发动机喷管、航天飞机鼻锥/前缘、高超声速飞行器鼻锥等关键热端部件[3-7]。

C/C复合材料的研究和发展已超过半个多世纪,国外从20世纪50年代后期开始一直致力于C/C复合材料设计、工艺、考核及应用研究。美国研制的高密度C/C复合材料鼻锥成功应用于第三代洲际弹道导弹弹头防热材料,保证了超高温烧蚀防热[8];研制的米级大尺寸C/C复合材料成功应用于阿里安-5等发动机喷管、扩散段,保证了固体火箭发动机耐高温、抗冲刷热防护[4];研制的先进C/C复合材料(Advanced C/C,ACC)成功应用于航天飞机鼻锥、前缘,成为人类历史上可重复使用热防护材料发展的里程碑[9-11];本世纪初至今,随着X-43A、HyFly、X-51A等高超声速飞行器技术发展,西方国家在超高温有氧环境使用C/C复合材料方面开展了大量研究和攻关,在系列高超声速飞行器计划支持下进行了大量地面和飞行试验考核,表现出较好的应用前景[12-20]。

国内从20世纪60年代末开始开展C/C复合材料研究。在以正交三向为代表的第一代高密度C/C 复合材料成功研制以后,通过增强体结构的细密化、纤维取向的优化以及基体碳结构的调控,发展了以细编穿刺C/C 为代表的第二代C/C 复合材料,实现了在我国远程和洲际再入航天飞行器端头上的成功应用,显著提高了抗烧蚀性能[21]。发展了难熔金属掺杂的第三代先进C/C复合材料,解决了难熔金属与碳的物理、化学相容性技术难题,实现了在高压高焓高热流烧蚀与高速粒子侵蚀耦合环境条件下端头外形稳定、对称变化,显著提升了再入航天飞行器的全天候使用性能[22]。固体火箭发动机喉衬材料方面,先后研制成功了第一代整体毡C/C复合材料、第二代粗编多向编织结构C/C 复合材料以及第三代细密化多向编织结构C/C复合材料,通过编织结构和复合工艺的不断优化改进,显著提升了材料的抗烧蚀和抗粒子冲刷能力,满足了高压强大推力固体火箭发动机对关键喉衬材料的性能要求[21]。

近年来,随着科学技术的飞速发展,新型航天装备对防热、承载、多功能材料和结构提出了新的需求,也给C/C 复合材料研究和应用带来了新的契机。本文总结了近年来C/C复合材料在长时超高温防热、高温承载、高导热、低密度防热等功能及结构实现技术方面的主要研究进展,并对未来该材料领域的研究重点和发展方向提出了展望。

1 超高温基体改性技术

众所周知,碳具有优异的化学稳定性,在常温环境下几乎呈化学惰性。但C/C复合材料400 ℃以上开始氧化,严重制约了其在高温有氧环境下的长时间可靠使用[23-24]。通过基体改性技术,在C/C复合材料内部添加抗氧化组元,利用“吸氧+阻氧”热防护机制可以大幅提高C/C复合材料的抗氧化性能与抗烧蚀性能[25]。

基体改性技术最早用于900 ℃以下的抗氧化防护,添加剂主要有硼化物(B4C、B2O3、BN)、磷酸盐等,但由于添加剂本身抗氧化性能不足,形成的氧化物耐温能力受限,该类硼化物基体改性技术可靠使用温度不超过1 000 ℃[26-28];随着使用温度需求的提高,硼化物、磷酸盐体系抗氧化性能难以满足要求,逐渐发展了以硅化物(SiC、Si3N4、MoSi2)为添加相的基体改性C/C 复合材料,材料使用温度可提高至1 300 ℃甚至1 650 ℃[29-30];对于2 000 ℃以上更高的使用温度需求,采用具有较高熔点的难熔金属化合物(ZrC、HfC、WC、TaC、ZrB2、HfB2等)作为添加剂是一种行之有效的技术途径,不仅可以大幅提高C/C复合材料高温抗氧化性能,而且可以保持其优异的高温力学性能[31-39]。

PAUL等[40]采用液相浸渍技术制备了ZrB2、ZrB2-SiC、HfB2、HfC等不同体系基体改性C/C复合材料,在系统分析不同陶瓷组分高温稳定性基础上,通过超细粉末浸渍工艺制备了多种改性C/C复合材料,研究表明含HfC 复合材料在2 000 ℃氧化环境中表现出更佳优异的抗烧蚀性能。SHEN 等[41]以ZrOCl2·8H2O为液相浸渍剂,采用真空浸渍、热梯度化学气相浸渗致密化、高温石墨化等工艺,制备得到了不同ZrC 含量基体改性C/C 复合材料,试验结果表明,ZrC 的加入有效改善了C/C复合材料的抗氧化和抗烧蚀性能,添加4.14%(w)ZrC 后,材料烧蚀性能提高77.0%以上。在系列基础研究和技术攻关项目支持下,航天材料及工艺研究所在C/C 复合材料基体改性技术方面开展了大量研究工作,通过物理掺杂、化学络合等工艺方法引入Hf、Zr、Ta、W 等难熔金属组元的碳化物、硼化物及硅化物,成功研制了系列超高温本体抗氧化C/C 复合材料,典型材料力学性能在2 200 ℃之前表现出类似C/C复合材料不降反升的趋势,超高温考核环境下抗氧化烧蚀性能较C/C 复合材料提高60%以上(图1)[42]。

图1 超高温改性C/C复合材料烧蚀后表面SEM形貌[42]Fig.1 SEM images of surface after ablation for ultra-high temperature anti-oxidation C/C composite[42]

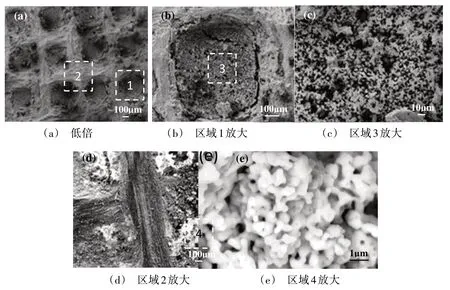

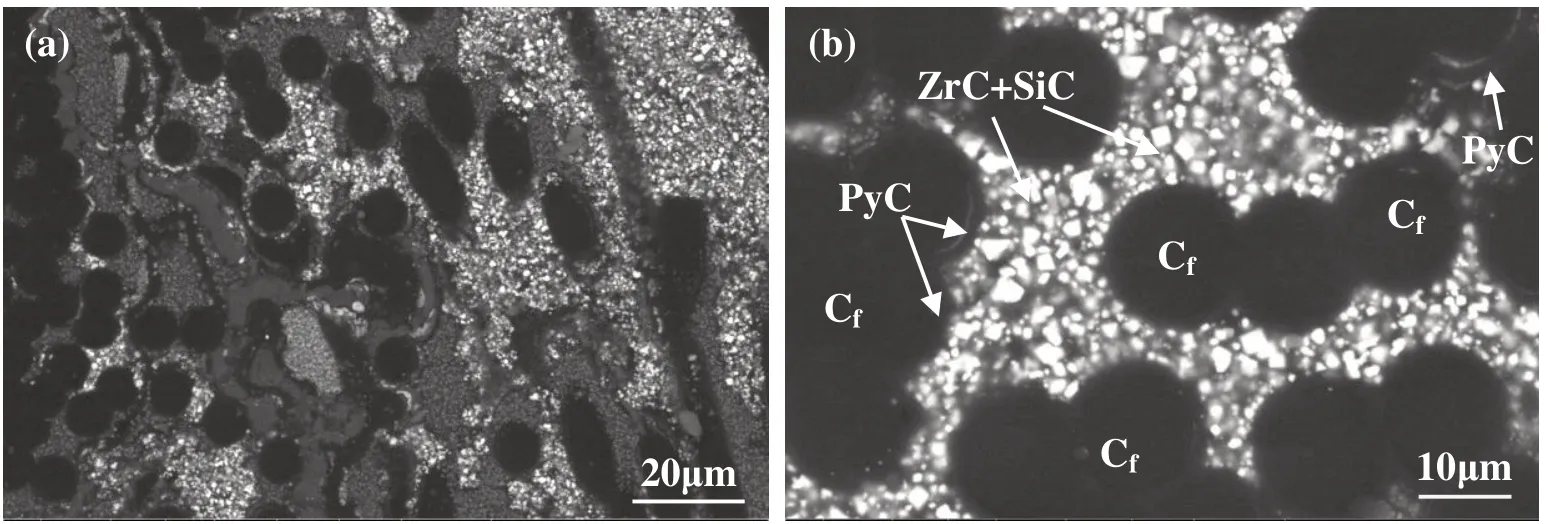

另外,传统单一添加剂组分可以提高C/C复合材料特定温度范围或者某个温度区间抗氧化性能,但对于长时间宽温域或者跨温域使用存在一定局限性。为了解决这一技术难题,材料研发人员提出了多组分改性C/C 复合材料体系。TONG 等[43]采用Si-10Zr 合金,利用反应熔体浸渍工艺制备了C/C-SiCZrC复合材料,弯曲强度达353.6 MPa,抗氧化性与传统C/C 复合材料相比也得到大幅度提升。HUANG等[44]通过前驱体裂解工艺方法制备了C/C-ZrB2-ZrC-SiC 复合材料,经过了地面模拟2 300 ℃超高温条件不同时间抗氧化性能考核,表现出优异的抗氧化性能,Zr-Si-O 玻璃态产物是保证材料具有优异抗氧化能力的主要因素。在相关项目及课题支持下,航天材料及工艺研究所采用液相浸渍裂解方法,在C/C 复合材料内部引入双组元制备了C/C-ZrC-SiC、C/C-HfC-SiC 等复合材料[45],通过陶瓷粉体前期高效引入和陶瓷前驱体后续均匀引入实现了多相组元的高效均匀引入(图2),通过纤维界面保护降低了陶瓷组元和高温处理对碳纤维的物理/化学损伤,材料断口纤维拔出和界面脱粘良好(图3),保证了纤维承载性能,实现弯曲强度和压缩强度均达到130 MPa以上水平,在模拟室温到2 500 ℃以上多台阶、多状态典型服役环境风洞试验考核中表现出较好的本体抗烧蚀性能。

图2 C/C-ZrC-SiC复合材料微观形貌[45]Fig.2 SEM images of C/C-ZrC-SiC composites[45]

图3 C/C-ZrC-SiC复合材料断口形貌Fig.3 The fracture surfaces of C/C-SiC-ZrC composites

2 超高温抗氧化涂层技术

为了解决C/C复合材料抗氧化问题,在航天飞机应用中最早提出了抗氧化涂层技术,通过在C/C复合材料外表面形成有效的氧化防护涂层,将环境氧与材料隔离,避免材料因氧化烧蚀导致力学性能下降和外形变化[46-47]。由于工艺简单、周期短,抗氧化涂层技术自在航天飞机成功使用后便得到了广泛推广和应用。抗氧化涂层的抗氧化防护效果、耐温等级、自愈合能力等决定了C/C 复合材料所能使用的温度等级和环境[48-51]。单一硅基(SiC、Si3N4、SiO2等)、硼基(B4C、B2O3等)以及Al2O3、MoSi2、ZrO2、硅酸盐等抗氧化涂层可以提高C/C复合材料最高到1 650 ℃下的抗氧化性能[52-53],通过多层结构设计或工艺优化改进可以进一步提高抗氧化温度至1 800 ℃[54],然而更高温度使用抗氧化涂层技术仍然是目前研究的重点。

RIVERS 等[55-56]采用气相沉积工艺方法制备了SiC 和HfC 交替抗氧化涂层,满足了X-43A 高超声速飞行器地面及飞行试验考核要求,最高温度达2 093.3 ℃。CORRAL 等[57]采用料浆法在C/C 复合材料表面成功制备了ZrB2-SiC 抗氧化涂层,通过了地面模拟2 600 ℃、15 s烧蚀试验考核,表现出较好的应用潜力。LI 等[58]采用包埋技术在C/C 复合材料表面制备了SiC-HfSi2抗氧化复合涂层,在模拟2 800 ℃、30 s 高温氧化试验考核中,质量烧蚀率仅为0.52 mg/s,与未涂涂层的C/C 复合材料相比抗氧化性能提高了85.6%。PU 等[59]采用真空等离子喷涂工艺在C/C 复合材料表面制备了TaC-SiC 抗氧化涂层,在等离子火焰2 000 ℃、60 s 试验考核后质量损失仅为0.32%,表面能够形成致密Ta2O5-SiO2氧化层是该涂层材料具有优异抗氧化性能的主要原因。

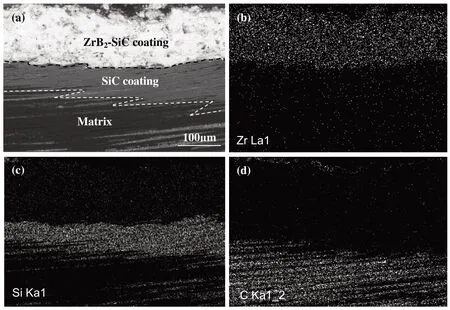

航天材料及工艺研究所经过20 多年研究与攻关,发展了系列化C/C 复合材料抗氧化涂层体系,使用温度覆盖广泛、制备工艺齐全、不同结构基体材料适应性强。在超高温抗氧化涂层方面,发展了SiC/Zr(Hf)B2-SiC、SiC/Zr(Hf)B2-MoSi2、SiC/Zr(Hf)C/SiO2、SiC/Zr(Hf)C/SiC-ZrB2等不同材料体系。图4所示为典型的SiC/ZrB2-SiC涂层截面微观形貌[45]。

图4 C/C复合材料表面SiC/ZrB2-SiC涂层截面微观形貌[45]Fig.4 Cross-sectional morphologies of SiC/ZrB2-SiC coating for C/C composites[45]

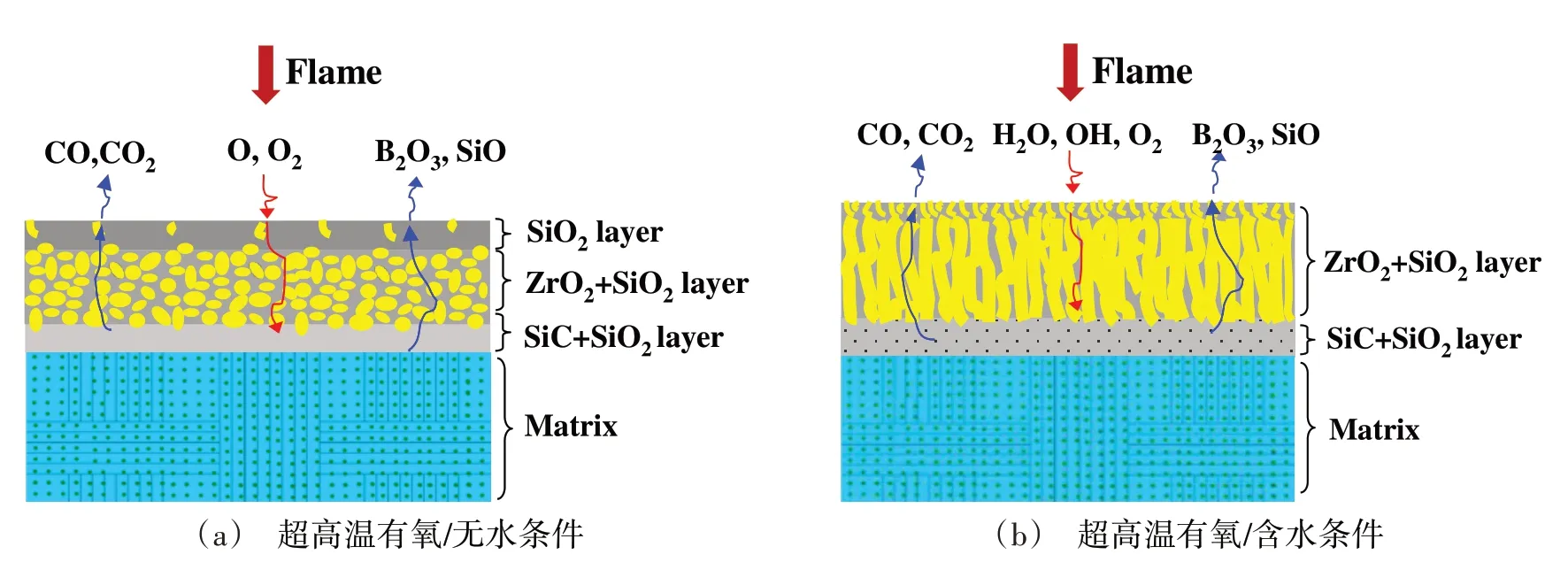

可以看出不同功能层内部结构相对致密,各层之间呈锯齿形结构,不同功能层之间结合较好,涂层具有较好的整体结构完整性。涂层在2 200 ℃、1 000 s 典型模拟风洞考核条件下表现出优异的抗氧化、抗烧蚀性能,质量烧蚀率和线烧蚀率分别为-0.19 μg/(cm2·s)和29 nm/s,表面形成以高熔点固态产物(ZrO2等)为骨架、以高黏度玻璃态产物(Zr-Si-O、SiO2等)为填充的相对致密结构,为材料具有优异抗氧化性能提供了基础与保障[图5(a)]。然而,随着考核环境的复杂化,比如模拟燃气引入水组分,以硅基为主要成分的玻璃态产物会发生高温水解而逐步消耗,同时伴随ZrO2骨架的粗化和长大[图5(b)],直接影响涂层的抗氧化防护效果,超高温“湿氧化”是亟待解决的关键基础科学问题。

图5 不同条件下超高温涂层抗氧化模型示意图Fig.5 Schematic diagram the oxidation mechanism of the UHTCs coating under different conditions

3 高承载C/C复合材料技术

由于具有优异的高温比强度、比模量和较小的热膨胀系数,除了超高温防热使用背景需求以外,C/C 复合材料也是先进航天飞行器高温承力部件热结构研制的主要候选材料之一。美国X-37B 可重复使用空天飞行器完成了5次飞行试验,有报道称其设计并制备了C/C复合材料控制舵,在地面模拟考核中通过了最高1 260 ℃、最大200%设计载荷条件下的加载试验考核[60-61]。美国HTV-2 高超声速飞行器进行了2次飞行试验,文献[62]报道其大尺寸热结构壳体采用二维C/C 复合材料方案,大尺寸C/C 复合材料制备技术也被认为是HTV-2研制过程中项目团队突破的五大关键技术之一。

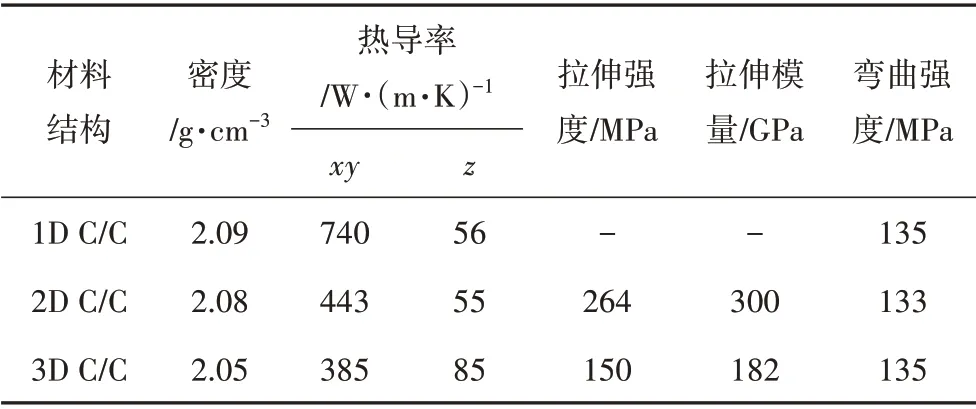

预制体结构和碳纤维空间取向直接决定热结构C/C 复合材料的力学性能,如何根据飞行器不同部位承载需求设计不同纤维预制体结构以最大限度发挥C/C 复合材料的承载能力是关键。航天材料及工艺研究所在C/C 复合材料不同纤维预制体结构设计与实现方面开展了大量研究与探索,成功研制了二维铺层、碳布缝合、针刺、碳布穿刺、正交三向等不同纤维预制体结构C/C复合材料,典型材料基础性能达到国外报道先进水平(表1)[48,63-64]。其中二维铺层结构和碳布铺层缝合结构的碳纤维主要沿面内取向,层间结合强度较低,在应用时容易优先发生层间开裂破坏。针刺结构C/C 复合材料强化了层间的连接强度,而碳布穿刺结构和正交三向结构的C/C复合材料实现了各个方向上力学性能均衡,适宜于多方向承载需求。不同结构高承载C/C 复合材料的成功制备为系列飞行器结构设计和研制提供了基础和支撑。

表1 不同结构C/C复合材料典型力学性能数据[48,63-64]Tab.1 Properties of C/C composites with different structure[48,63-64]

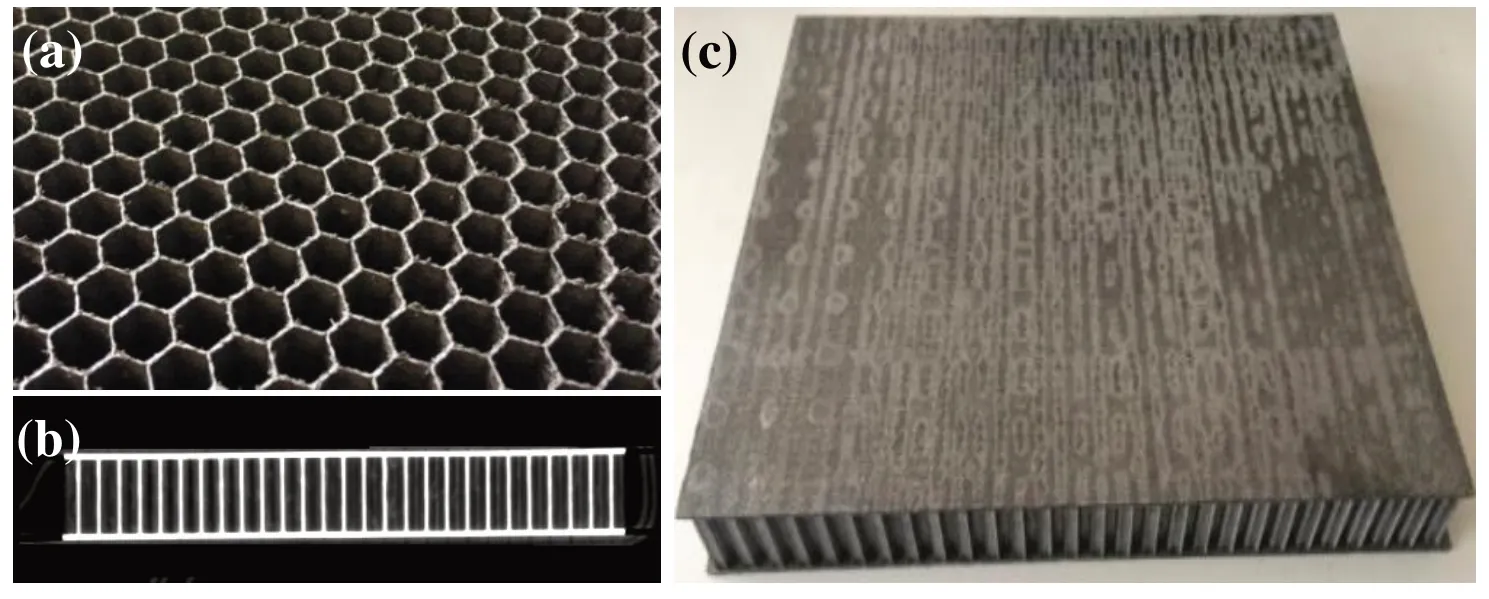

轻量化是航天领域装备不断发展和追求的永恒主题,一些新的点阵结构、网格结构、超轻结构随着新的型号需求应运而生。近几年,针对新型空间结构光学遥感器件研制需求,航天材料及工艺研究研发了一种新型轻量化、高稳定C/C复合材料结构。该结构由C/C 复合材料蜂窝和C/C 复合材料面板先独立复合再整体胶接而成。其中,C/C 复合材料蜂窝由T300级碳纤维整体编织成蜂窝预制体再经化学气相渗透工艺致密化而成,致密化后体积密度约0.18 g/cm3;C/C 复合材料面板由T300 级碳纤维缎纹布按准各向同性叠层缝合再经化学气相渗透致密化工艺制备而成,致密化后密度约1.65 g/cm3。研制的典型C/C 复合材料蜂窝结构弯曲强度161 MPa、侧压强度17.2 MPa,热膨胀系数满足空间环境条件下10-7/K的高稳定设计要求[65],拓展了C/C复合材料在空间轻量化结构领域的应用。

4 高导热C/C复合材料技术

高导热C/C 复合材料是指由中间相沥青碳纤维增强的碳基复合材料,具有比传统C/C复合材料更佳优异的导热性能、尺寸稳定性及高模特性,其力学强度可保持至2 800 ℃以上。高导热C/C复合材料已被成功应用于电子仪器散热、仪器舱热管理、核聚变第一壁材料、卫星等空间飞行器承力/结构部件及热控系统[66-69]。2004年美国Hyper-X 计划研发的X-43A高超速飞行器成功通过了14.7 MW/m2、130 s 地面模拟试验以及Ma=7 和Ma=10 两次飞行试验考核,其飞行器前缘即采用了高导热C/C复合材料,在地面及飞行试验考核过程中均表现出优异的抗氧化、抗烧蚀性能[56,70]。X-43A 飞行器研制以及飞行试验成功掀起了高导热C/C复合材料研究热潮。

图6 高稳定C/C复合材料[65]Fig.6 Ultra-stable C/C composite[65]

BONAL等[71]采用不同原材料及制备工艺方法制备了一维、二维和三维高导热C/C复合材料,研究发现采用中间相沥青制备的C/C复合材料热导率最高,一维、二维和三维材料室温热导率最高分别达到618、324和309 W/(m·K);GOLECHI等[72]采用沥青基碳纤维平纹和缎纹布铺层,通过树脂浸渍、气相渗透等工艺制成了二维高导热C/C复合材料,平面方向室温热导率达400~700 W/(m·K)、厚度方向室温热导率达20~70 W/(m·K);SNEAD等[73]以抗等离子溅蚀材料为研究背景,研制了多种高导热C/C复合材料,其中一维和三维复合材料的室温热导率分别达到了746和345 W/(m·K);YUAN等[74]制备的一维高导热C/C复合材料室温热导率达820~830 W/(m·K);GAO等[75-76]研制的短切纤维增强高导热C/C复合材料室温热导率达到385~432 W/(m·K)。目前,根据公开文献资料报道,国外比较成熟的高导热C/C复合材料室温热导率所能达到的水平为:一维600~800 W/(m·K);二维300~500 W/(m·K);三维200~400 W/(m·K)。

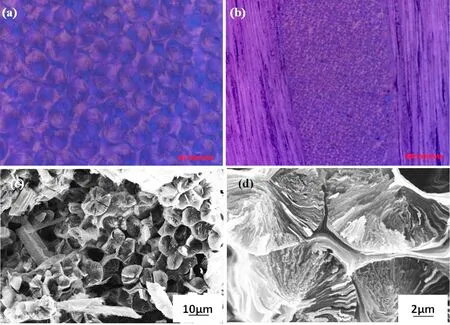

针对航天飞行器超高温热防护需求,航天材料及工艺研究所开展了大量高导热C/C 复合材料体系设计、工艺优化及应用基础研究。依据C/C复合材料石墨化度、纤维取向、基体碳类型等结构特征,构建了C/C复合材料的热导率模型,揭示了影响性能的关键参数及其影响规律[77-78]。在理论分析基础上,以中间相沥青基碳纤维为增强相,采用不同工艺方法成功制备了最大400 mm 量级一维、二维和三维高导热C/C 复合材料。如图7所示,获得材料均匀致密,纤维单丝呈典型的扇形放射状片层结构,基体包覆在纤维表面并沿纤维轴向呈同心片层结构,表明材料具有较好的取向性和较高的石墨化度[79]。

图7 典型高导热C/C复合材料微观形貌[79]Fig.7 Microstructure of high thermal conductivity C/C composite[79]

研制的一维、二维及三维高导热C/C复合材料致密度较高,材料密度均达到2.0 g/cm3以上,平面方向室温热导率分别达到748、443和385 W/(m·K),厚度方向室温热导率达到85、55和56 W/(m·K)(表2),达到了国外报道先进水平。典型材料通过了地面风洞模拟试验考核,相同考核条件下与传统C/C复合材料相比驻点温度降低200 ℃以上,表现出优异的超高温防热和热疏导应用潜力。

表2 不同结构高导热C/C复合材料的性能数据[79]Tab.2 Properties of high thermal conductivity C/C composites with different dimension parameters[79]

5 非烧蚀低密度C/C复合材料技术

非烧蚀低密度C/C 复合材料是一种类似于陶瓷隔热瓦,由底层低密度碳材料和表面超高温抗氧化涂层组成,材料整体密度小于0.6 g/cm3。美国X-37B飞行器头锥、机翼前缘等高温部位耐高温端帽即采用这类材料。X-37B 的多次飞行试验成功标志着艾姆斯研究中心在新型耐高温轻质化热防护领域取得了重大突破,引领了可重复使用空天飞行器热防护系统的最新发展方向[80-82]。

DAVID 等[83]研发了一种新型韧化单体纤维增强抗氧化复合材料(TUFROC),该材料由韧化表面耐高温端帽(ROCCI)和低热导率隔热基座组成。研制的不同结构形式防热样件经过了多次60~120 s、最高2 800 K 地面风洞试验考核,表现出较好的抗氧化性能与防隔热性能。XU等[84-85]提出了碳纳米管增韧ZrB2改性碳纤维复合材料及其抗氧化涂层技术,研制的低密度抗氧化碳材料在1 500~1 600 ℃环境下表现出优异的抗氧化性能;NIU 等[86-87]开展了SiOC 改性碳纤维复合材料制备技术研究,通过陶瓷基体改性后,材料力学性能和1 000 ℃抗氧化性能得到了大幅提升;LI等[88]报道了SiC纳米线改性低密度碳纤维复合材料,通过原位生长SiC 纳米线改性后,材料弯曲性能和压缩性能得到显著提升。

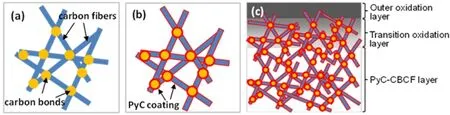

非烧蚀低密度C/C 复合材料的基底低密度碳材料由短切碳纤维搭接形成空间骨架结构起到耐高温隔热作用,纤维之间的碳粘结点为材料重要组成部分,受力过程中发挥主要的承载和传力作用。然而,受制于有限的纤维长度和纤维体积分数,传统低密度碳材料力学性能偏低,在表层抗氧化涂层制备过程中会出现由于基体强度偏低而导致的分层或开裂现象。为了解决这一技术难题,航天材料及工艺研究所提出了一种新的研究思路,如图8所示[89-91]。其中,基体强化采用CVI 工艺方法在碳纤维和碳粘结点表面制备均匀连续的沉积碳层使碳粘结点和碳纤维有机结合[图8(b)],从而起到一体化承载和传力作用;然后在表面设计双层抗氧化涂层体系,次表面梯度过渡抗氧化层实现整体协调匹配与强结合,表面致密抗氧化层实现高温、超高温抗氧化[图8(c)]。双层抗氧化涂层均采用多组元超高温陶瓷粉体按照一定比例采用有机溶剂配置形成前驱体溶液,通过浸渍、固化和高温原位烧结而成,控制单位面积单次刷涂的前驱体溶液质量可以实现浸渍深度和过渡层厚度的调控[91]。

图8 非烧蚀低密度C/C复合材料结构示意图[89]Fig.8 Schematic diagram of non-ablation low density C/C composite

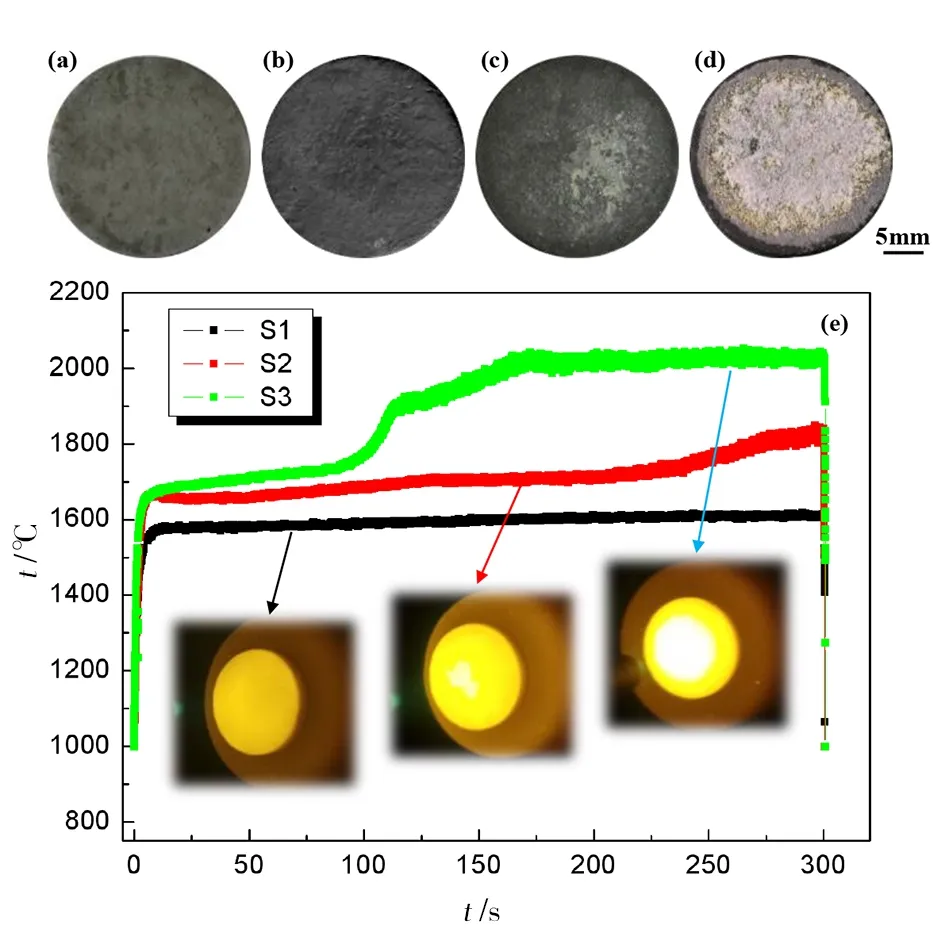

研制的典型非烧蚀低密度C/C 复合材料通过了1 700~1 750 ℃、300~600 s 静态氧化试验考核,质量烧蚀速率保持在11~15 μg/(cm2·s),表现出较好的抗氧化性能[89];通过了1 500~2 000 ℃、60~300 s、多次动态模拟试验考核,表现出优异的抗氧化性能和可重复使用性能(图9)。

图9 非烧蚀低密度C/C复合材料氧化300 s后宏观形貌[91]Fig.9 Macro-photographs of non-ablation low density C/C composite before and after oxidation for 300 s

6 未来发展与展望

C/C 复合材料作为一种具有优异综合性能的高温、超高温防热与热结构材料,对于推动先进航天武器装备向更快、更轻以及更高效的方向发展具有重要科学意义和工程应用价值。经过几十年的不断发展,伴随着碳纤维制备技术和性能的不断提升,系列高性能C/C复合材料已在航天再入飞行器端头帽、固体火箭发动机喷管/喉衬等领域得到了广泛应用。近年来,随着高超声速飞行器等新型航天装备发展需求,C/C 复合材料在超高温基体改性、超高温抗氧化涂层、高承载材料、高导热材料、非烧蚀低密度材料等技术领域开展了大量基础研究和技术攻关,进一步拓展了C/C 复合材料在高温、长时、有氧临近空间及深空等环境下的应用潜力。然而,随着航天装备性能的进一步提升和航天装备技术的实战化,对C/C复合材料的工艺、性能、成本等提出了更高要求,后续发展重点包括以下几个方面:

(1)高性能、高可靠。面对极端服役环境使用要求,需要进一步提高系列C/C复合材料使用温度和复杂环境使用可靠性,解决超高温基体改性C/C复合材料全温域成膜及其高温、高动压条件下抗剪切性能,突破超高温抗氧化涂层硅基组分抗高温水氧侵蚀能力,提高大尺寸高承载C/C复合材料整体制造与低应力控制水平,支撑未来航天装备向“全空域、全速域、全温域”方向跨越式发展;

(2)一体化、多功能。随着装备技术发展到一定高度,结构总体冗余设计使得材料性能逐渐逼近极限,通过“纤维织物连续化、组分结构梯度化、制备工艺一体化”设计,发展兼具防热、承载、隔热、轻量化等多种功能的新型C/C 复合材料可能是突破现有材料极限的一种思路和方法;

(3)多次可重复使用。随着天地往返可重复运输系统及空天飞行器研制需求,对防热与热结构材料提出了多次重复使用要求,需要开展高温抗氧化涂层、高承载C/C、轻质防热等材料重复使用性能测试与评估技术研究,揭示系列材料多次往返临近空间/空间、长时耐空间辐照等结构、性能演变规律,探索重复使用性能预测与寿命评估方法;

(4)快速化、低成本。当前基于液相浸渍、气相渗透复合工艺周期较长,金属反应熔渗工艺大尺寸、均匀制备技术尚未真正突破,高性能陶瓷前驱体、高纯度陶瓷粉体、高导热碳纤维等基础原材料成本较高,很大程度限制了C/C 复合材料的工程使用。为此,需要进一步研究C/C 复合材料的快速化制备工艺,缩短材料制造周期,持续牵引和带动陶瓷前驱体、陶瓷粉体、高性能碳纤维等关键基础原材料低成本制造技术突破,解决“好材用不起”的难题。