工艺参数对电弧增材制造2219铝合金微气孔缺陷的影响分析

李 权 冯 晨 刘 彬 周庆军 胡婉婷 王福德

(1 首都航天机械有限公司,北京 100076)

(2 北京宇航系统工程研究所,北京 100076)

0 引言

增材制造技术非常适合航天航空产品小批量、多品种的特点,近年来应用广泛[1-3]。电弧熔丝增材制造(Wire + Arc Additive Manufacturing,WAAM)是一种以电弧为热源、丝材为原材料的定向能量沉积成形技术,具有成形效率高、成本低等优点。该技术被欧洲航天局称为是一种低能耗、可持续的绿色环保制造技术,特别适合大型金属构件的快速制造。20世纪90年代中期,英国著名航空发动机公司罗尔斯-罗伊斯(Rolls-Royce)成功地将WAAM 技术应用到了飞机发动机高温合金机匣的生产[4-5]。

2219铝合金是一种Al-Cu系高强铝合金,广泛应用于运载火箭箭体结构、导弹武器舱段的制造[6]。WAAM技术可解决复杂2219铝合金锻件材料利用率低、加工成本高的问题,在航天领域应用前景广泛,近年来备受关注。研究发现,显微气孔是WAAM成形2219铝合金中的主要问题。英国克兰菲尔德大学(Cranfield University)的GU Jianglong和Williams Stewart等人研究发现,在成形过程中采用层间碾压可使气孔闭合,提高材料塑性,其成形单壁墙试样力学性能达到了锻件水平[7-8]。国内哈尔滨工业大学的柏久阳等人研究了基于TIG工艺的WAAM成形2219铝合金组织及力学性能,认为层间密集气孔导致垂直方向力学性能降低[9]。李权等人研究了基于CMT工艺的WAAM成形2219铝合金的组织及力学性能,发现层间聚集的微气孔、θ(Al2Cu)相、富Fe脆性相是导致力学性能各向异性的原因[10]。通过对比研究CMT Advanced 4000R设备自带的四种熔滴过渡模式对成形2219铝合金单壁墙试样气孔的影响,发现Advanced CMT+P(变极性CMT+脉冲)模式气孔最少[11]。在上述研究基础上,本文采用Advanced CMT+P熔滴过渡模式,系统研究EP/EN(正负半周波数)、扫描速度、送丝速度等WAAM工艺参数对成形2219铝合金内部气孔尺寸、数量的影响规律。

1 试验

1.1 试验装备

采用自主研制集成的WAAM成形系统[11],焊接电源为奥地利Fronius公司的CMT Advanced 4000R。对于铝合金成形,该电源提供了四种熔滴过渡模式,分别是冷金属短路过渡模式(CMT)、冷金属短路+脉冲喷射过渡模式(CMT+P)、变极性冷金属短路过渡模式(Advanced CMT)和变极性冷金属短路+脉冲喷射过渡(Advanced CMT+P)模式。根据前期研究结果[11],采用成形微气孔较少的Advanced CMT+P模式。

1.2 试验材料

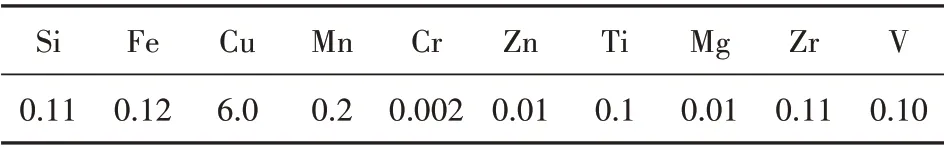

丝材为加拿大Indalco Alloy公司的2319焊丝,化学成分分析结果如表1所示,符合GB/T10858—2008铝合金焊丝标准要求。WAAM 过程使用的保护气体为99.99%的高纯氩气,成形用的基板为2219铝合金板材。

表1 Indalco 2319丝材化学成分Tab.1 Chemical composition of the wire Indalco 2319 for WAAM %(w)

1.3 试验方法

在Advanced CMT +P 熔滴过渡模式下,研究EP/EN值、扫描速度、送丝速度等参数对WAAM 成形试样内部气孔的影响。

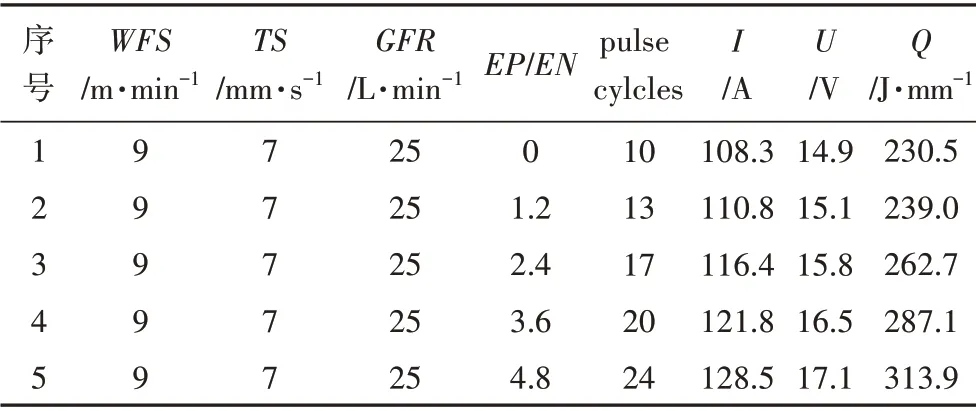

1.3.1 EP/EN值

EP/EN值用于调整一个波形周期中正半周的脉冲数。EP/EN为0 时,CMT cycles(CMT 波数)/Pulse cycles(脉冲波数)为10/10,EP/EN 每增加1,Pulse cycles 增加3。正半周中脉冲数越多,基板作为阴极获得的热输入量越大。因此,通过改变EP/EN值可以调整成形过程的热输入量,影响成形气孔。

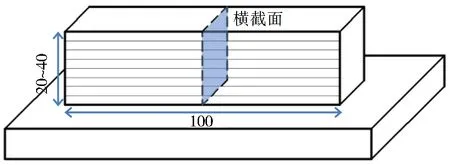

分别采用不同EP/EN值成形15 层的单壁墙试样,试样长100 mm。沉积参数如表2所示,沉积层数为15层。成形完后,沿试样中部横向(取样位置如图1所示)剖切制备金相试样,不腐蚀,在光学金相显微镜下放大50 倍观察气孔大小和分布,随机拍摄5 个视场,采用ImageJ 图像处理软件统计分析气孔数量、尺寸,计算气孔率(气孔总面积/视场总面积)。

表2 不同EP/EN值WAAM成形工艺参数1)Tab.2 WAAM parameters of different EP/EN

图1 成形试样尺寸及取样方向示意图Fig.1 Sketch graph of the WAAM sample and the position of metallographic specimen

1.3.2 扫描速度

扫描速度直接影响熔池液态停留时间及凝固速率,进而影响气泡的形核、长大与逸出过程。在送丝速度和EP/EN值恒定的条件下,采用不同的扫描速度成形单壁墙,沉积参数见表3,沉积层数为15 层,试样尺寸如图1所示。采用上述相同的方法剖切取样,统计分析气孔数量、尺寸及气孔率。

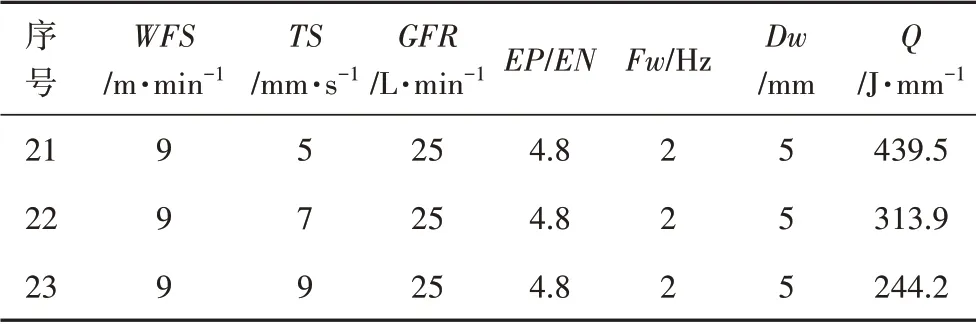

表3 不同扫描速度WAAM成形工艺参数1)Tab.3 WAAM parameters of different travel speeds

1.3.3 送丝速度

CMT Advanced 4000R 是一元化焊接设备,电流、电压通过调节送丝速度自适应匹配。送丝速度越快,对应焊接电流越大。对于电弧熔丝增材制造,送丝速度快可以提高成形效率,降低制造成本,但也同时意味着热输入量和熔池尺寸大、成形精度低。送丝速度过快,还有可能影响成形过程电弧的稳定性,从而影响气孔的数量和分布。

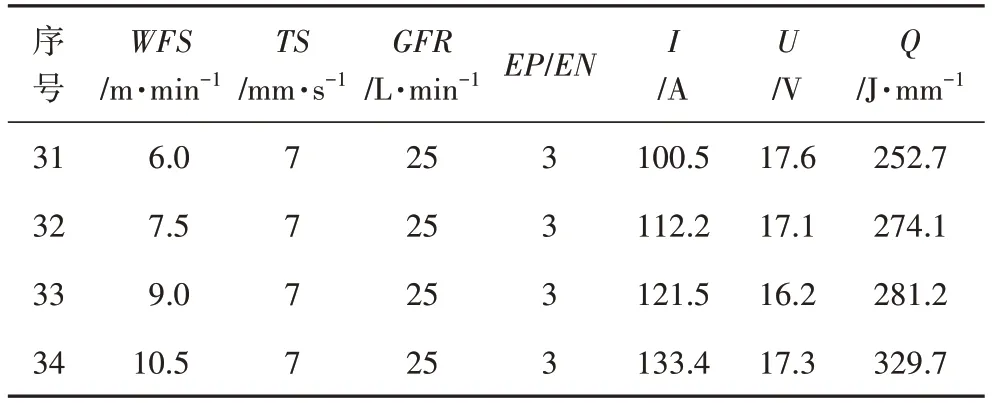

在扫描速度和EP/EN值恒定的条件下,采用不同的送丝速度成形单壁墙,沉积参数见表4。沉积层数为15 层,试样尺寸如图1所示。采用上述相同的方法剖切取样,统计分析气孔数量、尺寸及气孔率。

表4 不同送丝速度WAAM成形工艺参数1)Tab.4 WAAM parameters of different wire feeding speeds

2 结果分析

2.1 EP/EN值对成形气孔的影响

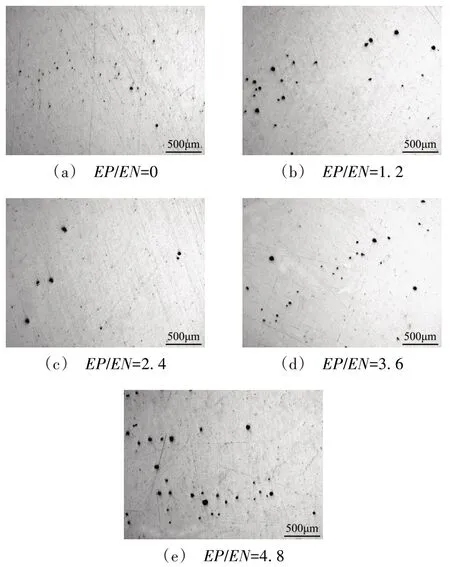

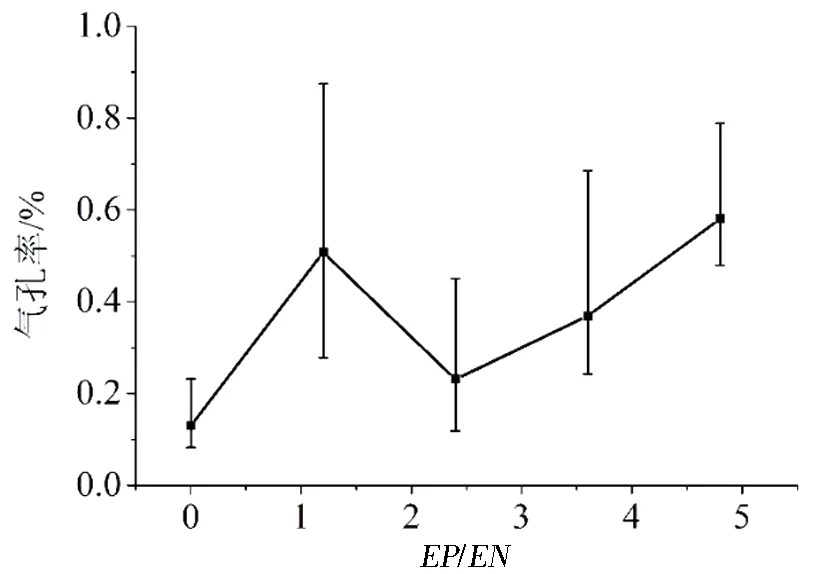

不同EP/EN值成形的单壁墙试样横截面金相照片如图2所示,气孔直径一般在100 μm 以下。由图3气孔率统计结果可知:EP/EN=0 时,气孔率最低;EP/EN≥1.2时,气孔率在0.5%上下波动。

图2 不同EP/EN值成形试样横截面金相Fig.2 Transverse section of the WAAM samples using different EP/EN

图3 不同EP/EN值成形的试样内部气孔率统计结果Fig.3 Porosity of the WAAM samples using different EP/EN

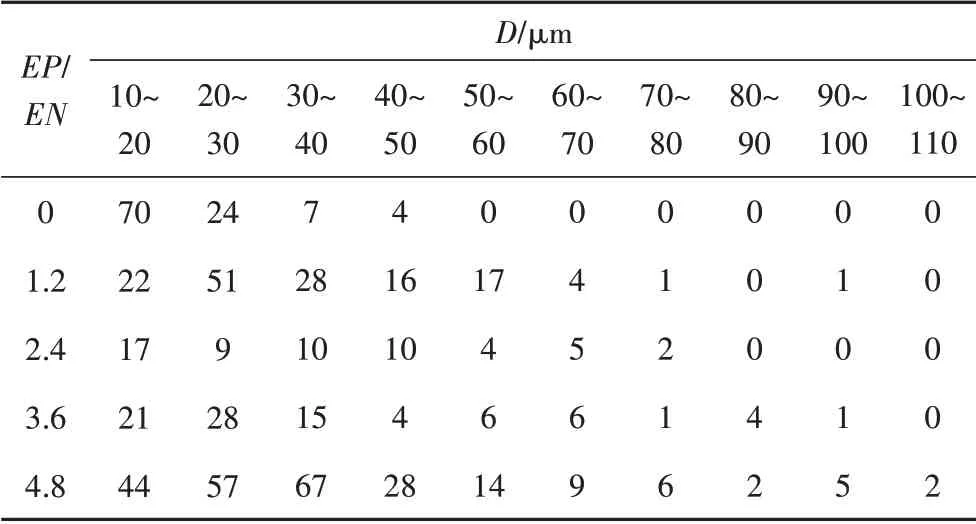

从直径为10 μm的气孔开始统计,每隔10 μm设一个区间,统计分析不同EP/EN值成形试样内部显微气孔尺寸和分布,统计结果如表5所示。对比结果表明:EP/EN=0 时,气孔直径多集中在40 μm 以下;EP/EN≥1.2 时,40 μm 以上的气孔数量增加;EP/EN值为4.8时,气孔尺寸增大、数量显著增加。

表5 不同EP/EN值成形试样的气孔尺寸及数量统计结果Tab.5 Statistic results of pore dimension and counts of the WAAM samples using different EP/EN

EP/EN值较大时,气孔尺寸增大、数量增加,有两方面的原因:一方面,EP/EN值增加,脉冲数增加(表2),焊丝为负极性的占空比降低,阴极雾化清理焊丝氧化膜的时间减少,而焊丝表面氧化膜吸附的水分是熔池中氢气孔的重要来源,带入熔池中的氧化膜增加,则产生气孔的氢来源增加;另一方面,EP/EN值增加,成形热输入增加,熔池尺寸增大,液态停留时间延长,有更多气孔形核、长大。

2.2 扫描速度对成形气孔的影响

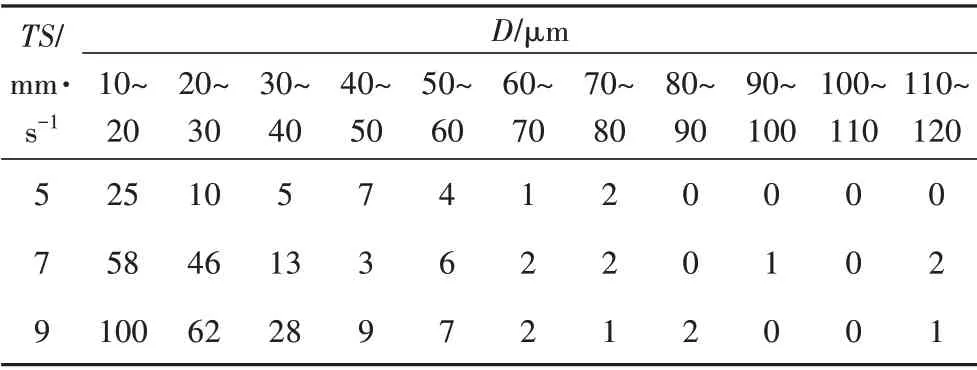

不同扫描速度下成形的单壁墙试样典型横截面金相照片如图4所示。可见气孔随扫描速度增加有增多的趋势。根据统计结果(图5),扫描速度由5 mm/s增加至9 mm/s,平均气孔率增加近2倍。表5为对应的气孔尺寸及数量统计结果。可见,随扫描速度增加,气孔尺寸增大、数量增多,尤其是40 μm以下的小气孔,增加更显著。气孔率的变化与熔池液态停留时间有关。若熔池长度为Lp,熔池移动速度为扫描速度TS,则熔池中心某点液态金属的停留时间为t=Lp/TS,即熔池尺寸越大,移动速度越慢,则液态金属停留时间越长[11]。扫描速度由5 mm/s提高至9 mm/s,热输入由439.5 J/mm降低至244.2 J/mm(表6),熔池停留时大幅减少。TS=5 mm/s时熔池的液态停留时间长,形成的气泡有足够的时间上浮、逸出,因此成形试样内部气孔数量较少。而TS=9 mm/s时熔池液态停留时间短,形成的小气泡来不及长大、上浮逸出,因此成形试样内部小气孔数量较多。

图4 不同扫描速度下成形的单壁墙横截面金相Fig.4 Transverse section of the WAAM samples using different TS

图5 不同扫描速度成形的试样内部气孔率统计结果Fig.5 Porosity of the WAAM samples using different TS

表6 不同扫描速度成形试样内部气孔尺寸及数量统计结果Tab.6 Statistic results of pore dimension and counts of the WAAM samples using different TS

2.3 送丝速度对成形气孔的影响

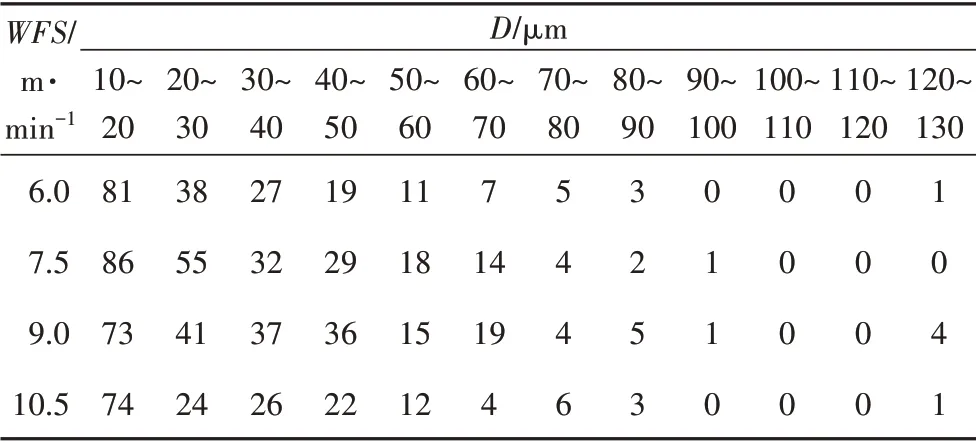

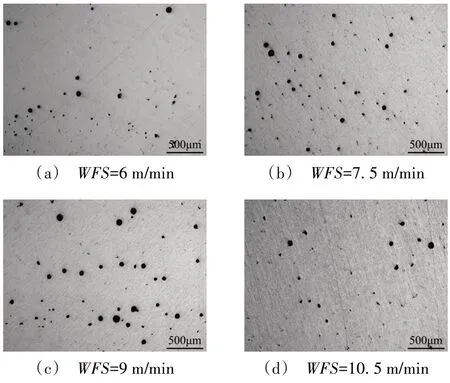

不同送丝速度下成形的单壁墙试样典型横截面金相照片如图6所示。可见,送丝速度为6 m/min和10.5 m/min时气孔较少。图7为对应的气孔率统计结果。随送丝速度增加,平均气孔率先升高后降低,送丝速度为9 m/min时,平均气孔率最大,达1.13%。表7为对应的气孔尺寸及数量统计结果。随送丝速度增加,气孔尺寸先增大后减小,数量先增加后减少,送丝速度达到9 m/min时,40 μm以上较大气孔的数量达到最大值。

表7 不同送丝速度成形试样内部气孔尺寸及数量统计结果Tab.7 Statistic results of pore dimension and counts of the WAAM samples using different WFS

图6 不同送丝速度成形的单壁墙试样横截面金相Fig.6 Transverse section of the WAAM samples using different WFS

图7 不同送丝速度成形试样内部气孔率统计结果Fig.7 Porosity of the WAAM samples using different WFS

熔池中气孔数量主要取决于形核、长大与上浮逸出三个过程。当送丝速度较低时(<9 m/min),形核、长大过程占优,气泡来不及逸出,随着送丝速度增大,热输入增加(表4),导致熔池尺寸增大和液态停留时间延长,有更多的气泡形核、长大。当送丝速度为9 m/min 时,形核、长大的气孔数量达到峰值。随后,送丝速度继续增大(>9 m/min),热输入增加,熔池尺寸显著增大,液态停留时间延长,气泡逸出开始占优,最终导致残留的气孔减少。

3 分析讨论

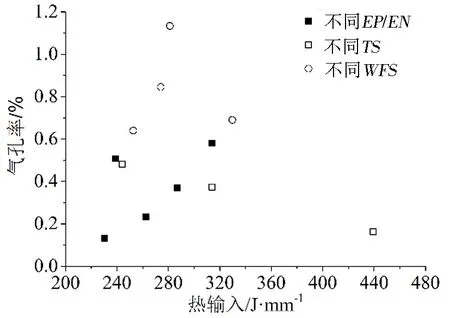

统计上述不同EP/EN、扫描速度、送丝速度等成形参数下的热输入及对应的平均气孔率,如图8所示。可见,在热输入为230.5 J/mm和439.5 J/mm时,平均气孔率均低至0.2%以下。这是因为热输入低时,熔池液态停留时间短,气孔以形核长大为主,热输入越低,形核、长大的气孔越少。而当热输入大到一定程度时,熔池液态停留时间长,气孔以长大逸出为主,随热输入增加,逸出的气孔增多,熔池中的气孔减少。

图8 不同热输入成形试样内部气孔率统计结果Fig.8 Porosity of the WAAM samples using different heat input

在WAAM 成形薄壁结构时,采用低热输入参数(WFS:6~7.5 m/min,EP/EN:0~2,TS:7~9 mm/s),可抑制气孔;在WAAM成形厚壁结构时,采用高热输入参数(WFS:9~10.5 m/min,TS:5~7 mm/s),可抑制气孔。

4 结论

采用Advanced CMT+P 熔滴过渡模式WAAM 成形2219 铝合金时,主要工艺参数EP/EN、扫描速度和送丝速度对成形试样中微气孔影响规律如下:

(1)EP/EN从0增加至4.8,电弧对焊丝表面氧化膜清除效应逐渐减弱,氢来源增加,同时热输入增加,更多微气孔形核、长大;

(2)扫描速度从5 mm/s 增加至9 mm/s,熔池尺寸减小,液态停留时间显著减少,形成的气泡来不及长大、上浮逸出,试样中微气孔数量增加;

(3)送丝速度小于9 m/min 时,热输入较低,成形过程中气孔以形核和长大为主,随送丝速度增加气孔率增加;送丝速度大于9 m/min 时,热输入较高,熔池尺寸显著增加,液态停留时间延长,气孔逸出开始占优,随送丝速度增加气孔率减小;

(4)在WAAM成形薄壁结构时,采用低热输入参数(WFS:6~7.5 m/min,EP/EN:0~2,TS:7~9 mm/s),可抑制气孔;在WAAM成形厚壁结构时,采用高热输入参数(WFS:9~10.5 m/min,TS:5~7 mm/s),可抑制气孔。