航天复合材料智能健康监测技术研究进展

刘哲军 陈 博 金 珂 徐 林 卢 鹉 陈 颖 马兆庆 刘春立 何 涛

(航天材料及工艺研究所,北京 100076)

0 引言

智能结构健康监测技术(ISHM)[1-2]是指利用与结构集成一起的传感器或驱动器网络系统,结合智能数据处理技术,实现对结构完整性监测的综合技术。结构健康监测的概念首先由欧美等先进国家提出,在可重复使用航天器安全性和可靠性需求的牵引下,结构健康监测逐渐发展成一个内涵广泛的检测领域。进入21世纪后,随着计算机技术和相关传感器、数据处理技术的发展,结合视觉识别、声发射动态检测、无损探伤以及震动检测、应力应变检测、温湿度检测等在内综合智能监测技术的研究和应用不断深入[3]。随着当前世界范围内高超声速飞行器、空天往返飞行器、空间探测器等各类航天器迅猛发展,高可靠、低成本、可重复使用飞行器成为未来飞行器发展趋势[4],智能监测技术也迅速在航天领域得到研究和应用[5]。因结构智能监测能具备实时监测构件状态的潜力,对提高结构质量评估可靠性和降低维护成本有巨大帮助,美、俄、日等航天强国都在积极开展智能健康监测的研究与工程实践,以实现健康监测核心技术的重大突破。

在航天强国战略的引领下,我国也积极发展可重复使用航天器,国内相关技术研究水平整体处于跟随状态,但在传感器及相关设备研发、在线监测应用技术、数据归集与处理技术等多个细分技术领域与国外还有显著的差距。

本文综述了近年来复合材料智能健康监测在传感器制作技术、传感器与复合材料集成技术、复合材料状态监测技术、复合材料损伤及失效表征技术、人工神经网络数据处理和分析技术主要研究进展及发展现状,拟为未来航天复合材料检测技术领域的发展提供借鉴。

1 复合材料智能健康监测传感器技术

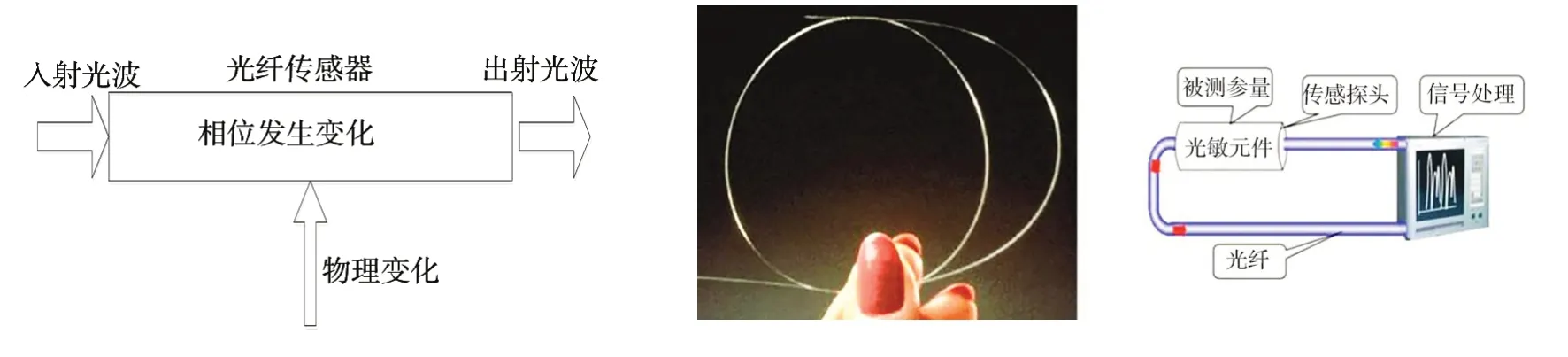

传感器是实现智能复合材料状态感知的基础。用于智能健康监测的传感器主要包括压电晶片主动式传感器(PWAS)、光纤类传感器(图1)两大类。

图1 光纤传感器原理、实物和仪器Fig.1 Principles、objects and instruments of fiber optic sensor

PWAS 的检测原理是将压电晶片采用胶黏剂粘接的方法固定在复合材料表面或复合在内部,当对PWAS 激励时,由于PWAS 的膨胀或收缩可导致材料面内应变并产生导波,接受导波的反射或折射信号实现缺陷的检测[6]。在传感器复合后尽可能不降低复合材料的完整性需求的牵引下,PWAS经历了从压电陶瓷到压电薄膜的发展过程。目前商业化的PWAS 以Acellent 科技公司开发的SMART Layer TM传感器为主要代表,这是一种具有压电晶片传感器网络的薄介电膜,可用于嵌入复合材料中或安装于结构表面上。资料显示,PWAS是目前健康监测领域应用最为广泛和成熟的传感器类型之一[7]。

光纤传感器起源于20世纪70年代。按照功能和原理可以分为强度调制光纤传感器、偏振调制光纤传感器、相位调制光纤传感器、光栅调制光纤传感器(FBG)等四大类。

由于FBG具有制造简单、可嵌入且容易实现复用的优点,成为目前健康检测领域研究和使用最为广泛的光纤类传感器[8]。FBG的一个典型应用是不需要机械连接或耦合,仅需简单的写入技术就可以实现在同一光纤上写入的多种不同光栅从而实现单独寻址和复用技术。该技术具有良好的抗干扰能力,可以很容易转换成晶体管-晶体管逻辑电路,从而实现传感器的智能化。英国研究人员将两个不同波长的光栅刻入同一位置,并分别进行干涉解调,最终制作出可采集应力、应变、温度的FBG传感器[9]。美国海军研究实验室则利用布里渊散射技术,结合光纤光栅特征,通过使用一根光纤在两套解调系统分别干涉,获得波长及频率变化,从而实现对应变以及温度的同时测量[10]。国内研究人员基于压电-光纤传感原理,研制了压电-光纤综合结构健康监测系统,监测系统不仅可对结构抽钉的缺失实现准确监测,而且可以分辨所实验结构的4种抽钉缺失程度[11]。面对未来智能复合材料健康监测要求,高灵敏度、多数据采集、易复合的传感器仍是重要发展方向。

2 传感器与复合材料的集成技术

传感器与复合材料的复合是实现健康监测的第一步。受传感器尺寸效应的影响,无论压电式还是光纤类传感器,在与复合材料集成的过程中都会改变复合材料的铺层结构甚至外形,这在一定程度上限制了复合材料的成型和完整性,极易造成局部分层、脱粘等缺陷,从而大大降低了结构强度。韩国研究人员发现FBG 传感器沿增强纤维方向埋入复合材料内部时,材料性能基本上没有变化;而当光纤的埋设方向与增强纤维方向垂直时,其性能变化明显,压缩强度最大减小至70%[12]。国内研究机构也发现,当传感器垂直碳纤维方向植入复合材料内部时,传感器周边的碳纤维发生形变,树脂容易填入形变部分,造成树脂淤积,此时对复合材料的性能有着较大影响;而当传感器平行植入时,树脂不会在光纤周围聚集,不形成富树脂区,此时植入的FBG 传感器对复合材料的影响较小[13]。另一方面,当光纤埋入到复合材料中,会在光纤与复合材料的界面处产生应力集中,从而影响光纤的传输性能,引起光纤损伤甚至光纤网络整体性能的下降或失效。

由于光纤传感器主要由SiO2组成,质地脆弱、抗剪能力差,在后续植入和固化过程中很容易在剪切力的作用下受损并断裂,造成传感器耦合效率和成活率的降低。为了解决这一问题,国内外的研究人员主要从尽可能减小植入光纤的直径、增加光纤材料的韧性、合理规划光纤植入时机和植入方向及保护工艺等方面入手以最大程度避免光纤处产生强应力集中[14]。其中,研制聚合物光纤、合理布置光纤的走向并采用特氟龙(聚四氟乙烯)套管对光纤传感器的尾纤进行保护就是相对有效的方式之一。

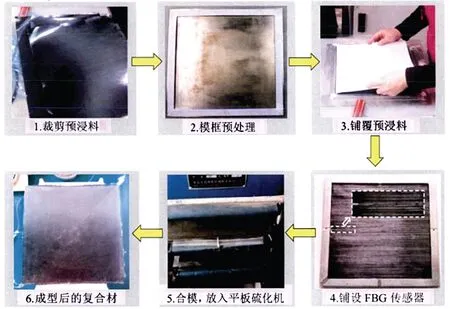

图2[15]为研究人员总结的光纤传感器与复合材料进行复合的工艺流程图。按照该流程,在铝合金内胆复合气瓶上进行光纤传感器复合的现场见图3。

图2 光纤传感器在复合材料试板上进行复合的流程Fig.2 Composite process of composite material integrated fiber optic sensor

图3 复合光纤传感器气瓶的试验现场Fig.3 Test of composite test tank with fiber optic sensor

分析认为,提高光纤传感器的耦合效率、复合成活率以及光纤引出端连接强度及其保护已成为目前光纤类传感器在智能健康监测领域应用的重要研究方向。

3 复合材料状态监测技术

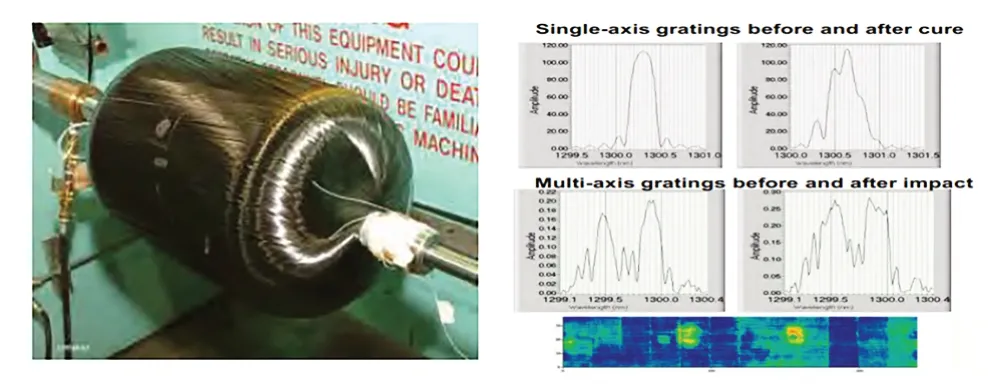

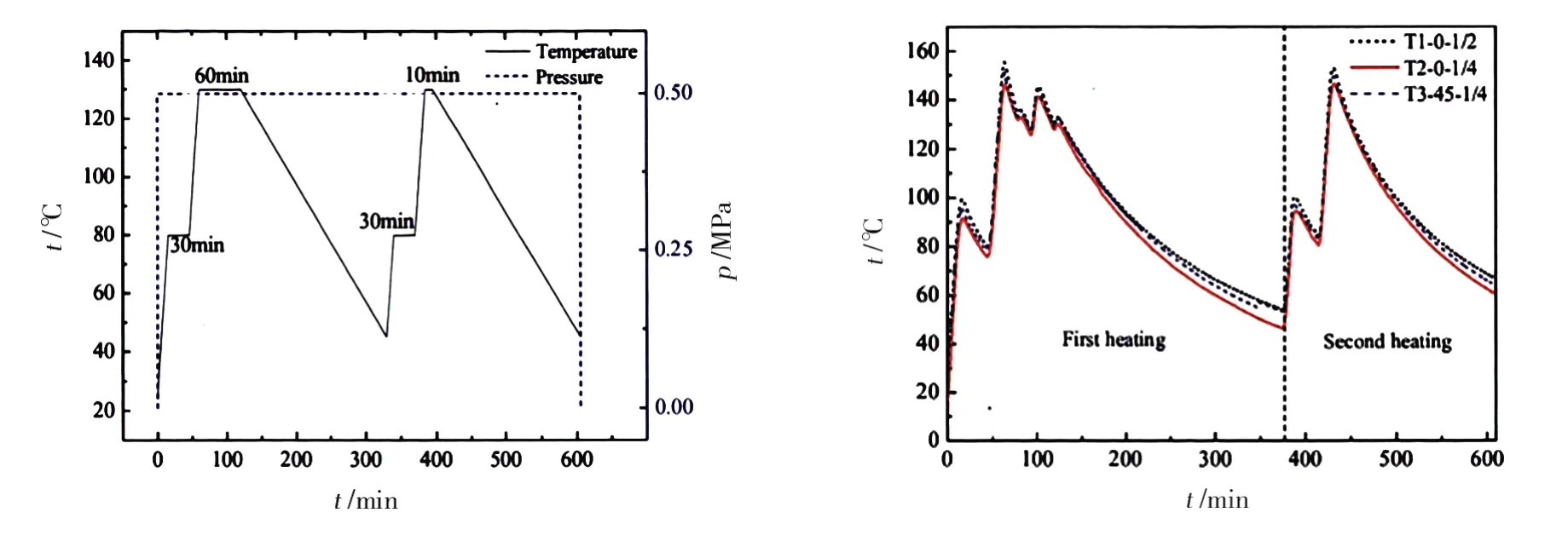

复合材料状态监测主要分为固化过程监测以及服役过程监测。复合材料的固化是通过热、光、辐射或化学添加剂的作用,使树脂体系发生不可逆的化学交联反应形成复合材料的过程[16]。在固化过程中产生的拉伸残余应力,是困扰成型后复合材料应用的主要问题。残余应力会降低复合材料的强度和断裂韧性,使基体产生裂纹,甚至脱粘。另外,残余应力还会引起复合材料部件的弯曲变形,从而给大型复合材料结构的组装和形位精度控制带来困难。研究表明,利用内置传感器的方式,可以实时监测复合材料固化中应力以及温度的变化,帮助发现固化工艺中存在的问题,使工艺人员全面了解复合材料的固化特性,改进固化工艺,提高复合材料固化工艺水平及产品质量。美国研究人员曾将干涉仪、光纤光栅传感器和热电偶同时植入碳纤维复合材料中,对固化过程中材料内部的应变和温度变化进行了监测,验证了嵌入式光纤传感器监测复合材料固化过程的可行性和准确性[17]。美国国家宇航局(NASA)采用了光纤光栅传感器对复合气瓶固化的过程中的应变进行试验性检测,单光栅传感器和多光栅传感器在固化和冲击试验前后的信号输出变化情况如图4所示。

图4 FBG在复合气瓶冲击损伤前后的信号响应Fig.4 Signals response of the FBG sensors composite cylinder before and after cure and impact

国内的相关研究起步要晚一些,1997年至2000年间,东南大学对光纤传感器监测树脂基复合材料的成型过程作了大量研究,研究人员在对复合了光纤传感器的碳纤维面板进行固化时,利用FBG 传感器对固化温度和固化过程的应变进行了监测[18]。2007年哈尔滨工业大学利用FBG 传感器开发的小型解调系统,通过无线信号传输数据,可测量复合材料压力容器的温度环境[19]。2012年,武汉理工大学在单向铺层复合材料层合板上植入了FBG 传感器,利用FBG 传感器监测了固化过程中复合材料板在不同厚度、不同纤维编织方向上的状态变化,并计算出对应的残余应力[20]。2018年山东大学在对复合了光纤传感器的碳纤维面板进行固化时,利用FBG 传感器对固化温度和固化过程的应变进行了监测,给出了固化温度的理论工艺曲线和利用FBG 传感器的实测温度变化曲线如图5所示[21]。

图5 复合材料面板固化工艺温度理论和实测值曲线Fig.5 The theoretical and measured temperature curves of curing process for composite panels

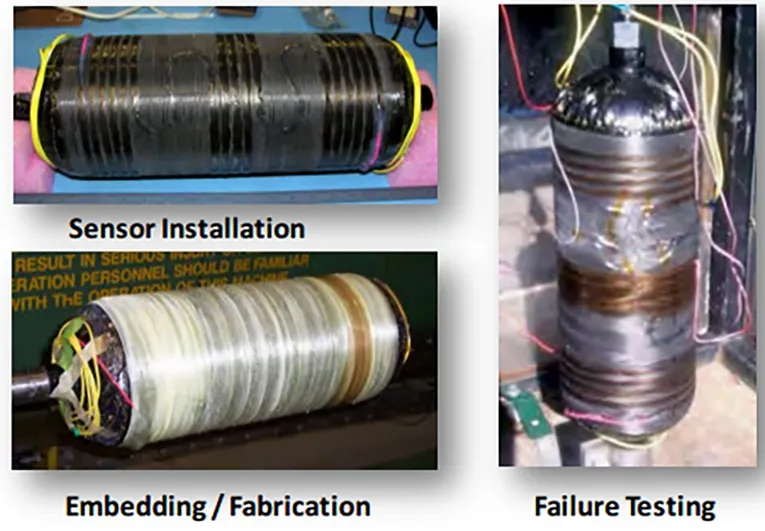

复合材料服役过程中状态检测主要是对服役过程中复合材料结构件的状态进行监测,及时发现、识别、定位材料因会受到极端服役环境条件、冲击、局部集中应力等因素的影响,在材料内部产生的不同程度损伤。复合材料服役过程中状态监测对于提升复合材料结构服役可靠性、评估结构使用寿命准确性具有十分重要的意义。2000年左右,NASA引入光纤光栅传感技术,主要针对复合材料容器开展了部分光纤传感器前期应用研究工作。NASA 马歇尔宇航中心率先使用表面粘贴的FBG 成功监测了复合材料压力容器的爆破过程,制作的智能复合气瓶及爆破试如图6所示,试验分析认为,粘贴传感器的胶黏剂韧性主要决定了光纤传感器的使用寿命,而其他无损检测结果(主要是声发射定位结果)对于指导光纤传感器的粘贴位置具有重要意义[22]。

图6 智能复合气瓶制作与爆破试验监测Fig.6 The production and blasting test site of intelligent composite gas cylinder

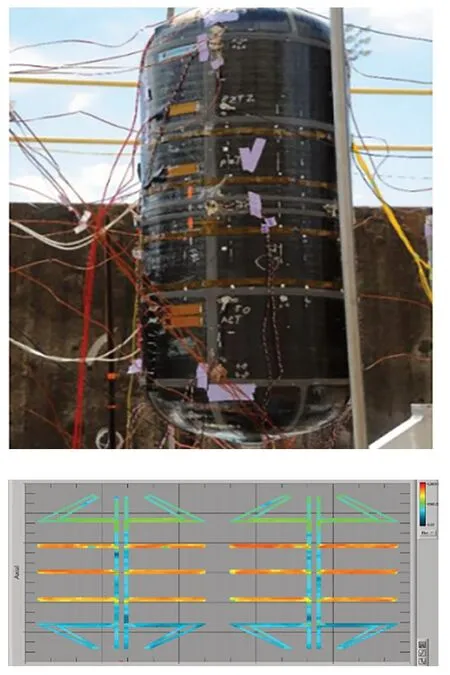

日本东京大学和NASA 相关人员随后相继开展了复合材料贮箱液氮低温静压试验过程的状态监测。监测现场及实验数据如图7所示,通过在缩比的储箱表面或内部复合了大量光纤类传感器,在与表面粘贴的电阻应变片的测量结果进行一致性对比试验中取得了良好的效果[23]。2014年,南京航空航天大学对飞机复合材料蒙皮的损伤过程进行了在线监测,利用FBG 传感器采集的数据分析得到蒙皮的失效载荷和顺序,并通过仿真计算验证了结果的准确性[24]。面向未来复合材料状态监测技术需求,发展多数据融合监测技术,提升数据准确性及可判读性将是重要的发展方向。

图7 复合了光纤传感器的复合材料贮箱低温破坏试验在线监测现场及实验数据Fig.7 Monitoring site and experimental data of low temperature failure test of composite material tank with fiber optic sensors

4 复合材料损伤和失效表征技术

复合材料的拉伸疲劳损伤演化与损伤机制与疲劳应力的大小直接相关,但受材料铺层结构的影响,材料中铺层取向可能会改变损伤的演化使其复杂化,呈现出渐进损伤的主要特征。多层复合材料试样在拉伸载荷作用下的损伤发展一般经历基体开裂、界面脱粘的裂纹耦合、分层、纤维断裂、失效5个损伤发展阶段[25]。目前,对于复合材料损伤及失效的表征技术主要有材料结构刚度监测、声发射检测等技术。

由于复合材料在不同损伤发展阶段所表现的力学特性-刚度特性不同,因此获得疲劳过程中复合材料刚度退化时表现出来的特征规律,就可以对材料损失进行评估,结合剩余刚度还可以获得剩余疲劳寿命。但由于服役过程中的一些大型结构、尤其是异型复杂结构的刚度无法进行准确测量,这也是以刚度作为疲劳寿命指征的监测技术最大的难点。美国研究人员针对刚度衡量困难问题,提出了通过采集复合材料中Lamb 波的波速来表征材料刚度,由于产生的裂纹会对Lamb 波的波速产生影响,间接反映出整个结构刚度变化,从而对结构的疲劳损伤做出评估[26]。韩国研究人员采用遗传算法,通过测量复合层板不同方向上多个模态Lamb 波的传播速度,计算出了复合层板材料中的刚度系数[27]。国内研究人员采用Lamb 波主动监测技术,利用粘贴在复合材料板表面的压电元件,初步实现了复合材料二维结构的损伤定位[28]。这些研究均表明利用刚度退化模型,结合Lamb 波波速变化可以对复合材料构件的疲劳进行评估,而对预测结构的剩余寿命还需要进一步研究确认。

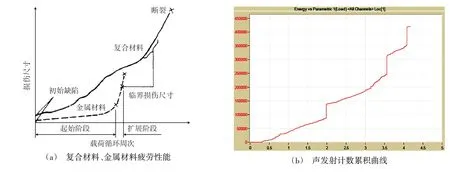

声发射检测技术因具有动态实时等特点在复合材料材料性能表征和结构健康领域有大量的应用,自20世纪80年代以来,国内外很多学者对复合材料损伤模式的声发射特征及损伤演化的阶段进行了大量研究。国内的航天材料及工艺研究所在对大量材料研究的基础上获得了多种规格复合材料的损伤特征及损伤阶段信息。图8给出了T700 碳纤维增强复合材料拉伸变形至断裂过程声发射计数曲线的变化趋势与资料显示的复合材料在疲劳过程的损伤变化趋势,可以发现这两个图具有很强的相似性。说明声发射结果的变化趋势与材料损伤发展演化结果趋势具有很强的相关性。

图8 声发射计数累积曲线与复合材料、金属材料疲劳性能的对比Fig.8 Comparison of AE counting curves and fatigue performance of composite and mental material

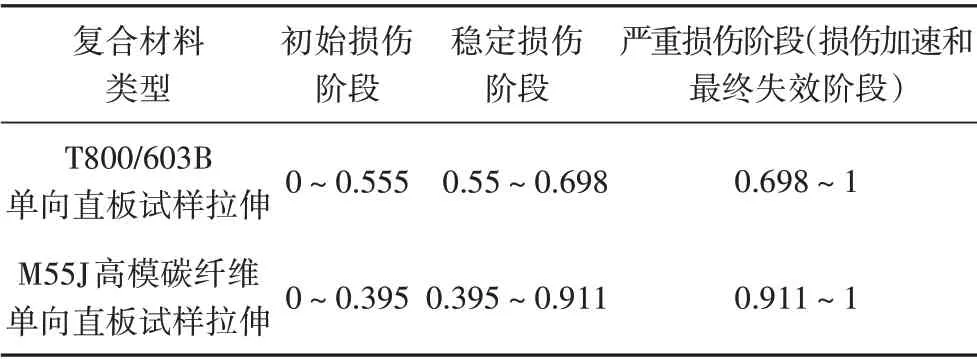

2015年,航天材料及工艺研究所利用声发射连续和断续监测技术对复合气瓶疲劳失效过程进行了监测[29]。试验表明复合气瓶在液压疲劳失效过程中,声发射信号主要来自气瓶的金属内衬开裂、复合层基材损伤和界面损伤,疲劳过程几乎不会出现明显的纤维损伤。利用疲劳过程声发射能量计数累积曲线的拐点可以将复合气瓶疲劳至失效过程分为三个发展阶段。当气瓶进入第三个阶段时,表明气瓶的损伤已经很严重,内胆的密封功能已经失效,临近气瓶的疲劳寿命终点。表1为航天材料及工艺研究所研究总结的部分牌号碳纤维增强复合材料声发射损伤阶段的划分结果,

表1 碳纤维增强复合材料声发射损伤阶段的划分Tab.1 Classification of C/C composite materials AE damage stages

综合分析表明,损伤阶段的划分基本适用于所有复合材料结构的长期疲劳损伤行为,在复合材料结构疲劳或服役过程中同步进行声发射监测,获得损伤阶段信息进而实现对复合材料结构疲劳寿命评估也是重要的技术途径之一。

综合分析认为,对碳纤维增强复合材料损伤的基本机制、积累、特征以及损伤容限概念的研究在材料级试验层面已经进行了40 多年,但是受材料自身性能和制备工艺等综合影响,许多损伤发展的根本性问题特别是疲劳过程中复合材料损伤发展与宏观损伤与应力变化的相关关系问题仍然没有找出准确的答案,复合材料真应力损伤演化机制、典型损伤模态及损伤特征、损伤严重程度的量化评估与验证仍然是制约复合材料及其结构进行智能健康监测的关键技术基础难点。

5 人工神经网络数据处理和分析技术

人工神经网络是由一些简单元件(神经元)及其层次组织的大规模并行连接构造的网络。它致力于按照生物神经网络系统的同样方式处理真实世界的客观事物。进入90年代,人工神经网络的研究蓬勃发展,已广泛应用于许多科学领域,如图像识别、语音识别、信号处理、模式识别、运动进程控制、故障诊断、知识处理及基于人工神经网络的智能计算机的开发研究等。

人工神经网络技术具有以下几个基本特点:(l)分布式信息存储;(2)大规模并行信息处理;(3)自学习、自组织、自适应功能[30]。由于人工神经网络的许多优势对健康监测大数据分析及模式识别具有强大的吸引力,因而两者的结合为解决这一技术难题提供了一条重要技术途径。1999年,航天材料及工艺研究所宽频带传感器及线阵列方式对碳纤维增强复合材料各类模式试样采集了波形及信号参数,在此基础上利用神经网络对复合材料主要六类损伤声发射信号进行了识别学习[31]。2014年,意大利米兰理工大学利用对复合材料拉伸试验过程中的声发射信号进行分类,利用神经网络学习,准确识别出不同的失效模式的声发射信号[32]。2015年,中国工程物理研究院搭建了基于BP 神经网络的复合材料低速冲击定位系统,将传感器接收信号时间差数据作为训练样本的输入、信号区域定位作为输出,实现了对复合材料低速冲击信号的定位[33]。

尽管国内外许多学者借用人工神经网络技术在复合材料损伤模式识别等方面取得了一定的成绩,但在无损检测工程化应用领域应用尚未有重大突破。这与该技术在社会领域的应用成就(人脸识别、大数据分析与统计等等)形成鲜明对比。研究表明:人工神经网络技术自身的不完善、检测领域典型损伤特征获取困难、多数据分析中权重配比与复合材料损伤的关联以及分析结果的验证等四个方面是基于多数据融合人工神经网络技术研究及工程化应用的主要障碍和技术难题。此外,检测操作者的经验对人工神经网络训练的成功率和有效率也有直接的影响,并且训练次数和数据的多少与网络的容错性和识别成功率成正比。因此,如何借助人工神经网络技术处理多数据融合的健康监测仍有诸多研究难题亟待攻克。

6 展望

航天复合材料智能结构健康监测是一门涉及材料、测控、力学、机械、信息通信等多个学科的前沿研究领域,与传统无损检测技术相比具有实时监测和智能评估等优点,是航空航天装备试验维修领域检测技术研究发展的主要方向。研究认为,未来航天复合材料及其结构智能健康监测技术应围绕智能化这个核心,集中开展适用于航天复合材料结构特点的智能传感器与集成技术、服役环境下疲劳损伤和失效机制表征技术、智能化复合材料结构设计与制造技术、智能健康监测系统集成化技术、结合视觉识别的多数据融合智能分析与处理技术等技术研究,以实现为了可重复运载飞行器或长期运行飞行器大型复合材料结构的安全性和可靠性应用目标。