三维编织碳/酚醛复合材料研究进展

李茂源 陈晓妍 卢 林 李奕臻 崔 光 赵 路 曹淑波 王施达

(北京机电工程总体设计部,北京 100854)

0 引言

碳纤维增强酚醛树脂复合材料是一种理想的烧蚀型热防护材料,具有优异的力学和烧蚀性能,能够适应不同热流环境,现已被用于空天飞机、弹道导弹、飞船返回舱的热防护系统。低密度碳/酚醛材料的代表是PICA(Phenolic Impregnated Carbon Ablator),由酚醛树脂浸渍短切碳纤维毡层合体制成,密度和热导率较低,曾被用于星尘号返回舱热防护结构。但弹道导弹面临的短时高热流热环境和气流冲刷环境对热防护材料提出了更高的防热和力学要求,三维编织碳/酚醛因其优异的力学、烧蚀性能和可设计性而成为理想的候选材料。

三维编织碳纤维织物是将连续纤维通过空间上的交叉编织形成的一体化结构,这种特殊结构使得三维编织碳/酚醛复合材料具有更优异的烧蚀性能和力学性能,能更好地维持烧蚀型面[1]。随着超声速飞行器的不断发展,飞行器表面的气动热载荷对热防护系统提出了更加严苛的要求,防热、结构一体化设计成为未来的趋势,三维编织碳/酚醛复合材料逐渐体现出它的优势。本文分别从三维编织纤维预成型体、酚醛树脂基体、成型工艺和三维编织碳/酚醛复合材料耐烧蚀性能四个方面介绍相关研究进展。

1 三维编织碳纤维预成型体

三维编织纤维预成型体技术发展于20世纪70年代,最早用于替代高温合金制备C/C复合材料飞机刹车片。三维编织复合材料具有优异的抗冲击性能和层间强度,是铺层结构的数倍或数十倍,因其更优异的力学性能和可设计性,很快被应用于航空、航天等领域。三维编织预制体的结构设计是影响复合材料性能最主要的因素。

1.1 碳纤维预制体结构

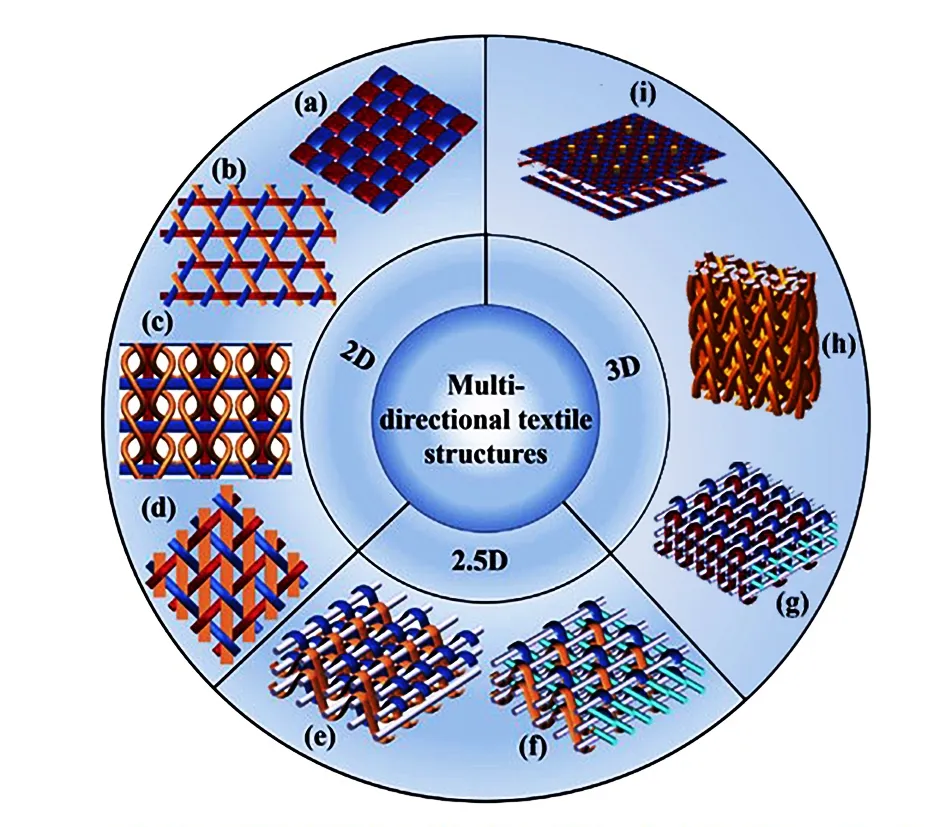

碳纤维增强复合材料的一大优势就是可设计性,复合材料的性质与纤维的分布方式密切相关。碳纤维预制体的结构按照空间分布可以分为2D,2.5D和3D结构,如图1所示[2]。

图1 纤维预制体形式[2]Fig.1 Classification of typical multidirectional textiles based on the dimension of preform structures[2]

2.5D预制体结构通过经纱穿插相邻两层纬纱在厚度方向形成互锁结构,使多层纤维成为一个整体纤维结构[3]。而三维碳纤维预制体的结构可以分为三维细编穿刺(stitching)、三维正交机织物(weaving)、三维针织物(knitting)、三维编织(braiding)、无纺布针刺三维预制体(non-woven)等,其中无纺布由于面内纤维不连续,力学性能较差,而其他预制体形式中纤维连续存在。

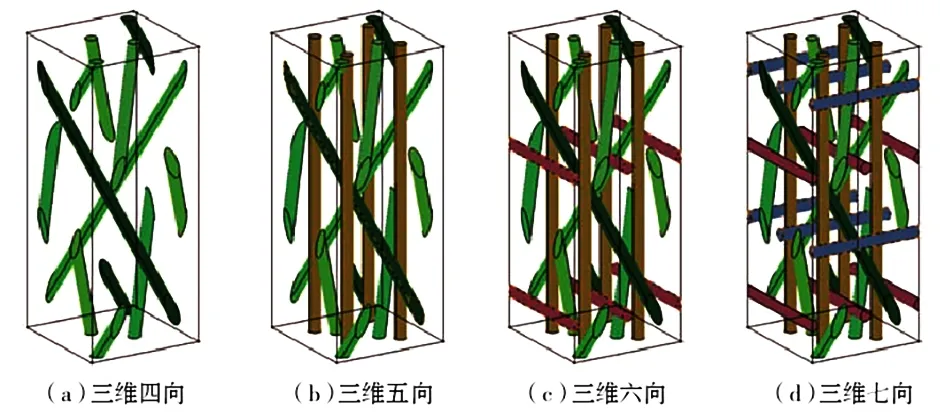

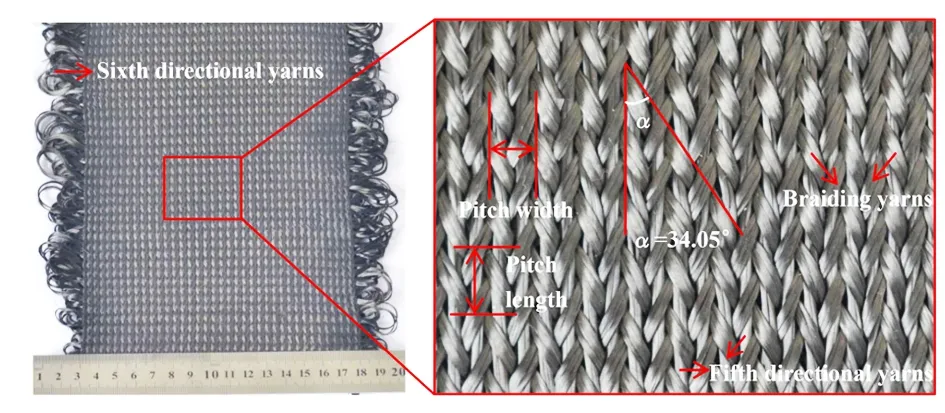

三维编织根据织物内部纱线的方向个数可以分为三维四向、三维五向、三维六向和三维七向编织。如图2(a)所示,编织纱具有四个方向的取向,因此被称为三维四向编织。三维五向编织在此基础上增加了沿编织方向的轴向纱,三维六向和七向编织分别增加了垂直于编织方向的一束轴向纱[4]。增加轴向纱可以提高对应方向上的强度,因此可以根据结构件受力设计编织方式[5]。相同的编织方式下可以改变的编织参数主要有纤维束细度、花节长度(Pitch length)、花节宽度(Pitch width)、纤维体积分数、编织角(Braiding angleα)等[6],如图3所示。

图2 三维编织结构示意图[4]Fig.2 Schematic diagram of 3D braided structure[4]

图3 三维六向编织织物表面结构示意图[7]Fig.3 Schematic diagram of the surface structure of threedimensional six-directional braided fabric[7]

三维编织技术已经能够实现自动化成型,如图4所示。在编织过程中,三维编织基本结构单元可以随着零件的尺寸、形状的改变而改变,在保持纤维密度不变的前提下实现异形件编织[8],如中空管[9]、工字梁[10]、T 型梁[11]、圆锥套型[10]等异形结构,织物成型后不需要剪裁和加工,保留了连续纤维的强度。此外,通过减纱编织工艺可以实现变截面三维编织,实现变截面构件的净尺寸成型[12-13]。但自动化成型目前仅限于薄壁结构,对于厚壁和较为复杂的结构,仍需要通过半机械化的方式进行成型。当然,也可以利用铺缝技术将多块三维编织预成型体缝合,实现预成型体中嵌件及异型结构的一体化[14]。随着航天装备气动外形愈加复杂,防热套整体性的优势也逐渐显现。对称、变厚度、大尺寸整体编织预成型体,将成为三维编织的未来发展方向。同时,针对外形结构复杂的预制体需要建立相应的编织质量评价方法,确保预制体编制质量的可靠性。

图4 二维编织机与三维编织机[15]Fig.4 2D braiding machine and 3D braiding machine[15]

1.2 编织结构对复合材料性能影响

1.2.1 力学性能

与平面层合板相比,三维编织预成型体牺牲了面内力学性能,换取更优异的层间性能、抗冲击性能和剪切性能,更适合复杂型面结构和具有承载要求的连接结构件的制备[4,16]。

三维编织复合材料的力学性能呈现出非常明显的各向异性。三维编织织物结构和编织角对力学性能影响极大。张迪等[17]人对比了不同编织方式(三维四向、三维五向、三维六向和三维七向)的碳纤维复合材料与碳纤维层合板的力学性能。当编织角较小(20°)时,三维五向编织复合材料由于纵向纱线的体积分数最大,纵向性能最优,但当编织角较大(40°)时,三维六向编织复合材料的纵向性能最优。在编织角较大时,基体与纤维在纵向加载时容易开裂,而三维六向编织结构中加入横向轴纱阻止了裂纹扩展。

同时编织过程一定会对纤维造成损伤,其损伤程度与编织复杂程度相关。在张迪等[17]人的研究中三维七向编织复合材料的编织结构最复杂,在编织时最容易损伤纱线,其力学性能与其他编织方式相比反而最差。

文献[17-23]研究发现当编织结构相同时,编织角越小,拉伸和压缩性能越强,剪切模量和强度越低,而当编织角较大时,三维编织复合材料在纵向加载中更容易发生基体和界面的剪切破坏。剪切性能主要由45°方向纤维的承载能力决定,因此编织角减小时,纵向拉压性能提升而剪切性能下降。

李典森[24]和李仲平[21]等人研究了三维五向碳/酚醛复合材料的纵向和横向压缩、拉伸性能,两种方向的加载造成了不同的破坏模式。纵向加载方式下以三维五向编织中纵向纤维承载为主,破坏模式表现为纤维屈曲、断裂,而横向加载下的破坏模式以基体和界面的剪切破坏为主。此外,编织复合材料的压缩性能具有明显的温度效应,温度升高,复合材料界面弱化,导致压缩性能降低。

三维编织复合材料具有优异的冲击性能。在高应变速率拉伸测试中,与机织和针织预制体相比,三维编织复合材料具有最高的破坏应力和应变[25]。一些学者[18,26-29]利用霍普金森杆测试高速冲击下三维编织复合材料的纵向与横向压缩性能,三维编织复合材料的冲击性能具有明显的应变速率敏感性,随着应变率增大,压缩强度明显提升。对于相同编织方式来说,编织角增大,其横向和纵向的冲击性能均降低。

总的说来,与二维预制体相比,三维编织复合材料力学性能的可设计性更强,但各方向性能关联程度也更大,在织物结构设计时应予以更多的关注。

1.2.2 热物理性能

三维编织碳/酚醛材料多作为烧蚀防热材料,热物理性能的优劣十分重要[30]。三维编织材料的热物理参数可以通过预制体结构进行一定程度的调整。程伟[31]、姜藜藜[32]和焦亚男[33]等人通过实验发现,三维四向和三维五向编织复合材料沿编织方向的等效热传导系数随着纤维体积分数的增加而增大,随着编织角的增大而减小。姚学锋等[34]人测试了三维编织复合材料沿编织方向的热膨胀系数,热膨胀系数随纤维体积分数的增加而减小,随编织角的增大而增大。

夏彪[35]、李典森[36]、卢子兴[37]等人采用有限元的方法研究了编织方式和编织参数对复合材料的等效热传导系数和热膨胀系数的影响,轴向纱线的增加使得对应方向的热导率增加,热膨胀系数降低。GUO[38]建立模型模拟三维多向复合材料的热膨胀系数,并预测热膨胀系数随编织角的变化趋势,为三维编织复合材料热物理性能设计提供了理论依据。

目前已有大量研究探索不同的碳纤维编织结构对复合材料性能的影响,在这些研究的基础上,可以根据结构件的受力环境和热环境对三维编织预制体的编织方式、编织角、纤维体积分数等参数进行相应设计[6],实现结构和性能的匹配,充分体现复合材料的可设计性。

2 酚醛树脂基体对复合材料性能的影响

2.1 酚醛树脂烧蚀防热机理

对于导弹端头、航天飞行器再入舱外表面、火箭发动机喷管等高热流、高焓值环境下的结构,烧蚀防热几乎是唯一可行的防热方法。酚醛树脂结构中芳环数量多,分子链之间存在较高的内聚力,因此体现出显著的耐热性和抗氧化性[39],是一种性能优异的烧蚀材料。酚醛树脂在300 ℃以上开始分解,通过热分解吸收大量的热量形成具有一定强度的碳化层,残碳率约60%左右。

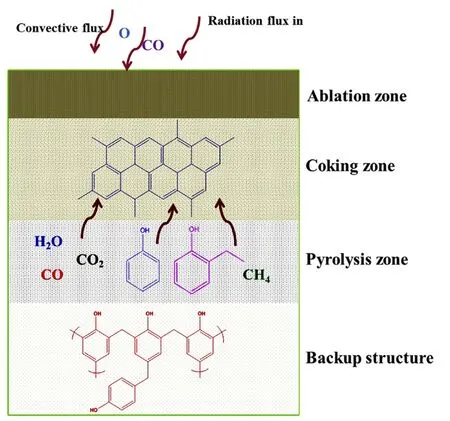

酚醛树脂烧蚀过程中可以分为四层:烧蚀层、碳化层、裂解层和原始材料层,如图5所示。烧蚀层是最外层,与气动环境接触,直接承受高温气流的剥蚀;烧蚀层以下是酚醛树脂高温裂解后形成的碳化层;在碳化层以下,温度稍低,酚醛树脂出现裂解倾向,产生小分子形成孔洞,形成裂解层;裂解层以下为不受温度影响的原始材料层。理想情况下,应该尽量增大碳化层的形成倾向,控制烧蚀层的烧蚀速率,利用碳化层实现防热、辐射热、防冲刷等功能。

图5 烧蚀材料烧蚀过程机理图[40]Fig.5 Mechanism diagram of ablation process of ablative materials[40]

酚醛树脂的性能直接决定了复合材料的耐烧蚀性能和力学性能,其中酚醛树脂的成炭特性直接决定了烧蚀后成炭率的高低和碳化层的坚硬程度,可以用树脂残碳率来表征静态条件下树脂的烧蚀性能好坏[41]。酚醛树脂中因含有较多的亚甲基和醚键,在高温下容易裂解成小分子,往往需要对酚醛树脂进行结构改性或增加填料,提高酚醛树脂的残碳率与热分解温度。

2.2 酚醛树脂结构改性

在酚醛树脂分子链中引入结构稳定的芳杂环结构,可以提高酚醛树脂的耐热性。可引入的芳杂环结构主要包括酚类(邻苯基苯酚、间苯二酚)[42]、醛类(如对苯二醛、水杨醛、苯甲醛)[43]等。此外,与双马来酰亚胺[44]、邻苯二甲腈树脂[45]等耐热性高的树脂单体共聚、共混也可以提高酚醛的耐热性。

通过在酚醛树脂分子链上引入金属或无机非金属原子可以生成高键能的化学键,或者使材料在使用过程中原位生成耐高温、抗氧化的陶瓷类物质可以提高树脂基体的耐热性和成碳率,常使用的改性酚醛种类包括硼改性酚醛树脂[46]、硅改性酚醛树脂[46]、钼改性酚醛树脂[47]、锆改性酚醛树脂[47]等。一般改性后酚醛树脂的800 ℃残碳率可提高至65%~75%。

2.3 酚醛树脂颗粒改性

为了进一步改善基体耐烧蚀性能,在酚醛树脂中添加颗粒填料,可以快速提高树脂基体性能。常见的树脂填料包括氧化石墨烯[47]、碳纳米管[48-50]、炭黑[48]、C3N4[40]、SiC[49,51]、ZrB2[51]、TiB2[52]、ZrC[53]、Al2O3[54]、ZrSi2[55]等,主要可以分为碳材料和无机陶瓷材料两类。碳纳米管等碳材料的加入可以提高树脂的室温强度和热导率,帮助基体更快地分散热量,提高基体的抗烧蚀性能[56]。此外,有研究发现,碳纳米管在酚醛树脂石墨化过程中起到成核剂的作用,加快石墨微晶的形成,有助于提高酚醛树脂的烧蚀性能[50]。无机陶瓷材料主要包括硅化物、碳化物、硼化物和氧化物,这些陶瓷材料一般具备高熔点和较好的抗氧化性,在高温下氧化形成熔融的玻璃态对材料进行保护[46]。但是,由于预制体孔隙结构对大颗粒填料有过滤作用,经过颗粒改性的酚醛树脂目前很难应用于三维编织材料成型。可以通过颗粒纳米化或增大纤维预制体的孔隙来实现含颗粒改性树脂的注射填充,也可以通过在预制体中引入颗粒实现离位改性,但其成型尺寸和添加量都被限制在很小的范围内。如何在高纤维体积分数的防热复合材料中引入高颗粒填充量改性的基体,仍是困扰研究人员的一大难题。

3 三维编织碳/酚醛成型工艺

复合材料成型主要可以采用模压成型、缠绕成型、拉挤成型、热压罐工艺和液体成型工艺等,需要根据增强材料形式和制件结构特点选择合适的工艺成型。三维编织碳/酚醛复合材料可以通过编织结构的设计实现复杂结构的净尺寸整体成型,适合采用液体成型工艺。

3.1 液体成型工艺

传统碳/酚醛大面积防热层常使用布带缠绕成型,制件层间性能差,为了提高抗冲刷能力往往需要增加防热层厚度[41]。织女星火箭的I 级固体发动机的P80喷管[57]抛弃了传统的缠绕成型的二维碳/酚醛防热层设计,采用液体成型的三维预制体碳/酚醛结构,解决了二维结构易分层的问题。

三维编织碳纤维预制体作为增强体可以提高防热材料层间性能,一般采用液体树脂成型工艺,如树脂传递模塑(RTM)和真空辅助树脂传递模塑工艺(VARTM),这些工艺制备周期短,成本较低[58],且制件表面精度高,适合净尺寸成型[15]。RTM工艺主要的过程为:将纤维预成型体放入密闭模具中,用压力将树脂注入模腔,实现对纤维的完全浸渍,最后加热固化。VARTM工艺比RTM工艺多了在树脂注射之前将模具内部抽真空的步骤,辅助树脂浸渍纤维预制体。

在航天领域,RTM和VARTM工艺可以用于制备结构复杂的弹头、弹翼、火箭发动机壳体和其他防热烧蚀部件等,如米诺陶Ⅳ运载火箭外壳[59]、Blood-hound导弹的鼻锥和Concord导弹自动瞄准头的整流罩[60]等。

3.2 影响工艺质量的关键因素

酚醛树脂常温下黏度较低,适合采用液体成型工艺,但酚醛树脂固化过程中羟甲基发生缩合反应会产生小分子水分,水分残留在制件中形成缺陷将影响制件的力学性能,因此固化过程中第一阶段的预固化温度一般在100 ℃以下,防止水分快速挥发形成孔隙[15]。

SLADE等[61]人研究了RTM工艺中预制体内树脂的充实流动过程,提出了树脂流动充实的双尺度模型,为优化预制体和工艺参数的设计提供了理论基础。预制体渗透率的测定可以帮助确定工艺时间,预测模具内树脂的流动填充情况[62]。周胜兵等[63]人测试了三维编织预成型体厚度方向的渗透率,发现织物种类与织物结构均会影响预制体的渗透率。蒋金华[64]研究了预制体结构对树脂流动的影响,并通过仿真树脂流动充模过程对成型工艺参数(压力、注入口及流道分布等)进行优化。当预制体纤维体积分数过高时,会使预制体渗透率下降,树脂不能完全浸润预制体,造成复合材料内部孔隙缺陷较多,力学性能下降[65]。此外在装模和树脂注射阶段,织物可能会因为剪切力的作用出现变形,纤维束之间相互挤压使得纤维滑动至相对稳定的位置,因此在设计织物结构、RTM模具工装以及注胶入口时需要考虑减少树脂入射时对织物的冲刷剪切作用[66]。

随着三维编织构件的尺寸逐渐增大,对于注射过程的模拟仿真尤为重要。攻关仿真不仅可以避免制件中可能的缺陷,同时可以极大地提高大尺寸构件的注射成型效率。此外,可以通过仿真模拟流动填充顺序控制,部分解决非对称结构非均匀收缩产生残余应力对制件的影响。

4 三维编织碳/酚醛复合材料耐烧蚀性能

三维编织碳/酚醛复合材料的烧蚀性能水平,体现了研究单位的防热技术水平,一般作为重要技术秘密严加保护,因此关于三维编织碳/酚醛复合材料抗烧蚀性能的公开研究数据较少。ZHANG 等[1]人采用等离子风洞研究了三维五向编织碳/酚醛与三种低密度酚醛基体烧蚀材料的烧蚀性能。三维五向编织碳/酚醛在150 kW/m2的低热流密度和空气氛围下,线烧蚀率为4.33×10-3mm/s,与其他烧蚀材料相比,三维五向编织碳/酚醛的密度虽然最高,但线烧蚀率最低,且在力学性能上有显著优势,更容易实现烧蚀形面可控的烧蚀过程,实现防热结构一体化。

姚承照等[67]人测试了三维四向和三维五向编织碳/酚醛的烧蚀性能,发现在相同的纤维体积分数下,三维五向编织碳/酚醛比三维四向编织碳/酚醛具有更好的烧蚀性能,烧蚀量小且烧蚀表面平整。三维五向编织中轴向纱的存在不仅提高了复合材料轴向的力学性能,也增强了与其他纱线间的作用力,使复合材料对烧蚀过程中的气焰抵抗能力增强。HUANG等[68]人采用阳极氧化的方法对三维编织碳纤维预制体进行表面处理,提高碳纤维与酚醛树脂基体间的界面性能,阳极氧化处理后三维编织碳/酚醛的层间剪切强度提高了20%,线烧蚀率降低了10.7%。

北京机电工程总体设计部研究了5种不同编织参数的三维五向织物与12种改性酚醛树脂对三维编织碳/酚醛复合材料烧蚀性能的影响,复合材料通过RTM成型并进行风洞考核。研究发现三维五向编织织物的编织密度越大,基体碳化层更不容易被剥蚀,烧蚀性能更好,优选组合的线烧蚀率约为0.25 mm/s。

5 结语

航天装备高焓值、高热流、强气流冲刷的极端热环境,需要三维编织碳/酚醛材料的防护,目前和未来较长的一段时间内无法被替代,但目前针对性的研究不多。随着材料精细化设计的需求不断提高,对三维编织碳/酚醛复合材料的发展也提出了新的要求:

(1)航天领域热防护结构多体现对称、变厚度、大尺寸的特点,针对复杂外形结构的三维编织预制体结构设计与评估、大尺寸整体编织技术、三维编织预制体自动化成型等方面会有较强的研究需要;

(2)酚醛树脂基体的耐烧蚀改性目前已经比较成熟,但改性酚醛树脂与三维编织复合材料液体成型工艺的适配性研究亟待开展,尤其是解决高颗粒填充量改性基体在高纤维体积分数防热复合材料液体成型中应用的问题;

(3)在成型工艺方面,随着制件尺寸和复杂度的提高,需要加强仿真在成型工艺设计中的应用,同时RTM快速成型方法也需要开展相应的研究工作;

(4)在复合材料耐烧蚀性能方面,需要加强对烧蚀机理和复合材料结构-性能关联规律的研究,为材料设计提供数据支撑。