拱顶储罐内壁板防腐自动化施工装备稳定性分析与研究

郭奇超

中国石油天然气管道科学研究院有限公司,河北廊坊 065000

随着我国经济的快速发展和油气管网的逐步完善,储罐工程建设迎来了新的高潮。储罐工程的防腐施工质量和难度对现有的技术水平提出了更高要求。拱顶储罐内壁板防腐自动化施工装备作为一种新型设备在施工质量和技术上能够满足现场施工要求,但这种装备的升降机构采用多节桁架结构,长细比较大,柔性增加,其稳定性成为能否满足安全生产的一个重要指标。因此,整体设计应考虑运用模拟仿真分析和抗倾覆力学计算,校核整机稳定性。

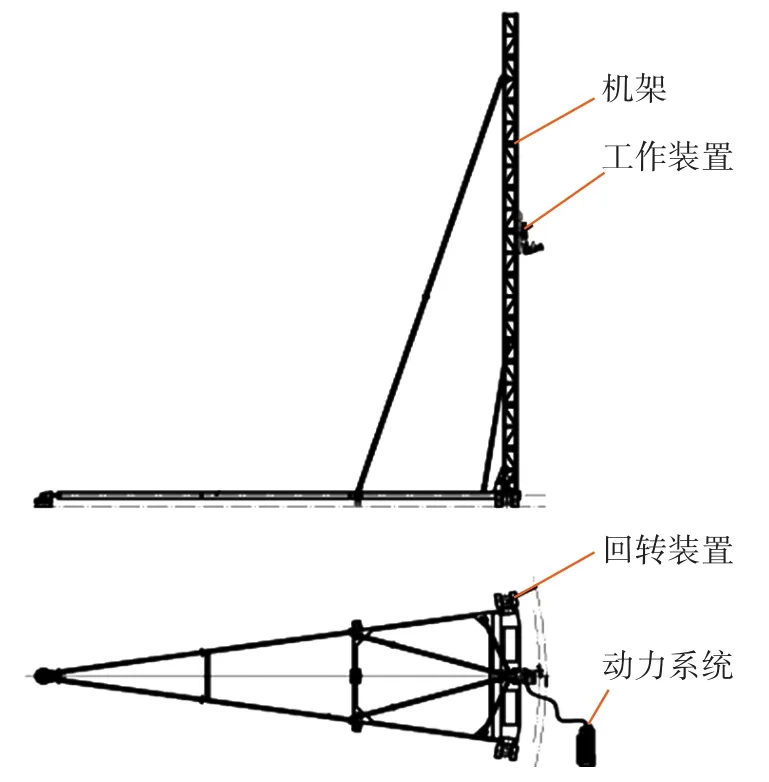

1 设备组成

拱顶储罐内壁板防腐自动化施工装备由机架、回转装置、工作装置、动力系统组成,如图1所示。整机稳定性好、结构重量轻,所有零部件能够通过人孔进入罐内,且方便搬运、起吊及安装。

图1 设备结构示意

机架由立柱式升降导轨和底座组成。立柱式导轨架用多节标准节拼装而成(见图2),标准节(见图3)由D50 mm圆形无缝钢管和角钢等组合而成,呈三角框架结构。标准节上安装有齿条,多节标准节用螺栓连接。为了保证立柱式导轨的稳定性,在标准节上分别设置了纵向和横向可调斜撑。底部采用球形万向节与底座连接,形成稳定的机架结构。

图2 多节标准节拼装而成的桁架结构

图3 标准节示意

回转装置由八字形钢结构组件拼装而成,顶端采用回转轴承支撑,底端左右两侧分别安装减速机驱动轮机构,整个装置可根据储罐直径由螺旋伸缩机构调节长度,使回转支撑与储罐中心准确定位。

工作装置包括除锈打磨系统和喷涂系统,传动系统安装在升降滑架内,通过齿轮与立柱式导轨架上的齿条相啮合,实现升降滑架上下运行,从而实现储罐内壁板横、立焊缝的除锈打磨和喷涂。

动力系统主要由发电机组和空压机给整台设备提供动力。其中,回转装置的旋转、工作装置的升降由电力驱动控制,工作装置除锈打磨系统和喷涂系统由气动驱动控制。

2 稳定性分析

2.1 模型建立

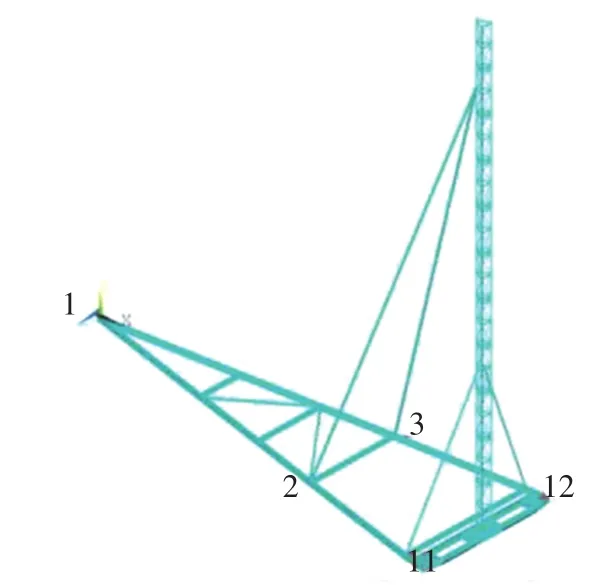

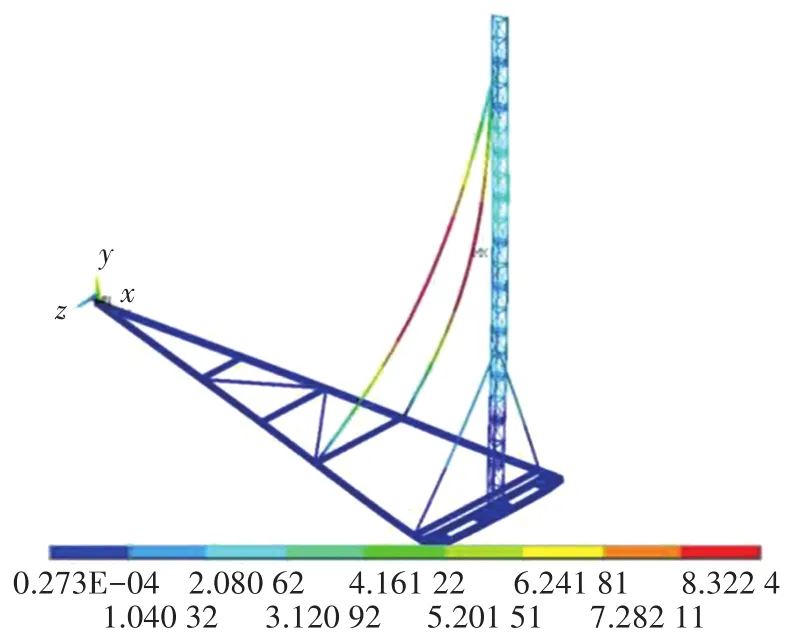

储罐内壁板防腐自动化施工装备主要由八字形钢架、多节桁架标准节、可调撑杆以及滚刷打磨机等部分组成。利用ANSYS软件建立该设备整机结构的有限元模型,如图4所示。

2.2 工况模拟仿真

如图4所示,关键点1为整机的旋转支撑点,根据实际工况在分析时约束了X、Y、Z三个方向的位移自由度,以及绕X、Z轴的旋转自由度;而关键点2、3、11、12为钢架上行走轮所处位置。在启动及停止工况时,设备整体处于静止的临界状态,因此,这几个位置约束Y、Z两个方向的位移自由度。在正常工作状态下,设备保持匀速转动,并且立架对于钢架的相对位移才是最需要关注的,因此这几个位置也约束Y、Z两个方向的位移自由度[1-2]。

图4 整机结构有限元模型

2.2.1 设备启动和停止

设备启动阶段,驱动轮带动设备从静止加速到工作速度2 m/min,加速时间为1 s,整机所受载荷包括自身重力以及启动时加速度产生的惯性力。

设备启动过程加速度a=Δv/Δt=2/60=1/30(m/s2)。

直接从ANSYS内部读取所建模型各部分的质量,底面八字形钢架质量为1 357.73 kg,桁架结构质量为425.52 kg,长可调撑杆质量为264.65 kg,短可调撑杆质量为92.41 kg。滚刷打磨一体机及升降滑架总质量为500 kg,将其自重和惯性力以载荷的形式施加在桁架相应节点位置。根据公式F=m·a得出各部分结构的惯性力。

立架惯性力F1=m1·a=425.52×1/30=14.18(N);其中,m1为立架质量,kg。

滚刷打磨一体机惯性力F2=m2·a=500×1/30=16.67(N);其中,m2为滚刷打磨一体机质量,kg。

底部八字形钢架惯性力F3=m3·a=1357.73×1/30=45.24(N);其中,m3为底部钢架质量,kg。

长可调撑杆惯性力F4a=m4a·a=264.65×1/30=8.82(N);其中,m4a为长可调撑杆质量,kg。

短可调撑杆惯性力F4b=m4b·a=92.41×1/30=3.08(N);其中,m4b为短可调撑杆质量,kg。

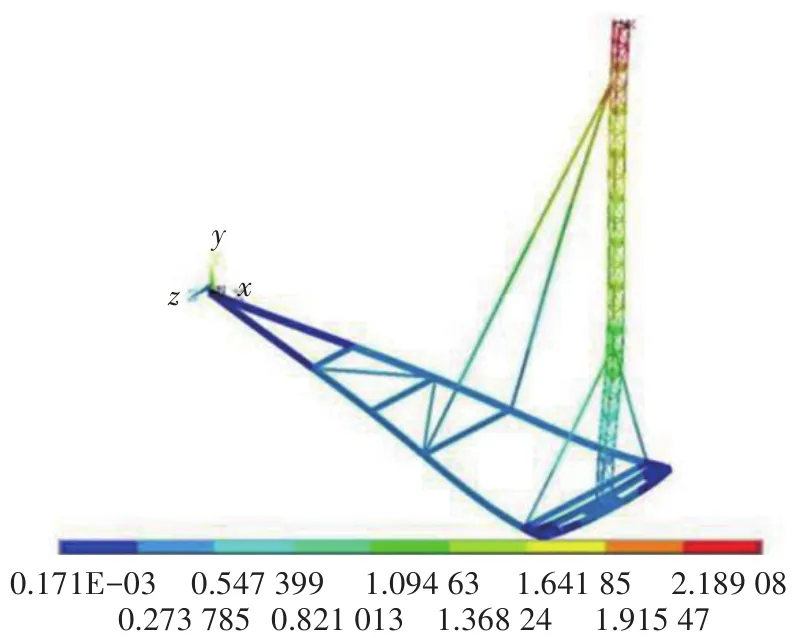

考虑最危险情况,按照滚刷打磨一体机及其相关设备位于立架顶部(距地面约15.8 m)的情况施加载荷。ANSYS计算结果如图5、图6所示。图5为设备整体变形云图,最大变形为2.46 mm,出现在立架最上端。图6为立架的总体变形云图,最大变形为2.46 mm。其中Z向变形0.51 mm,X向变形2.37 mm。设备整体最大应力为10.69 MPa,出现在立架底部[2]。

图5 设备总体变形云图(工况一、二)

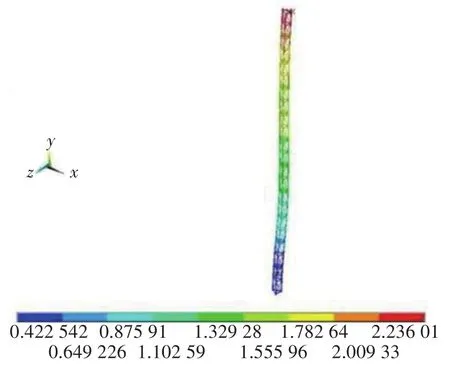

图6 立架总体变形云图(工况一、二)

通过计算结果可知设备启动工况下最大应力为10.69 MPa,远小于材料许用应力(420 MPa),因此整机结构的强度满足使用要求。设备启动工况下最大变形出现在立架最上端,最大变形量为2.46 mm,而整个立架的总高度约为16.6 m,变形率仅为0.15‰,因此满足使用要求。由于整机结构稳定运行的速度仅为0.033 m/s,因此整机结构启动工况下的惯性力较小,计算得到的整机结构最大应力和最大变形很小,完全满足使用要求。设备在停止时的受力情况与启动时类似,惯性力大小相同、方向相反,设备停止工况下整机结构也满足强度及刚度要求。

2.2.2 滑架在立架底部,打磨机启动和停止

该工作状态下,设备整体绕旋转定位支撑点匀速转动,角速度ω=0.048 rad/s。

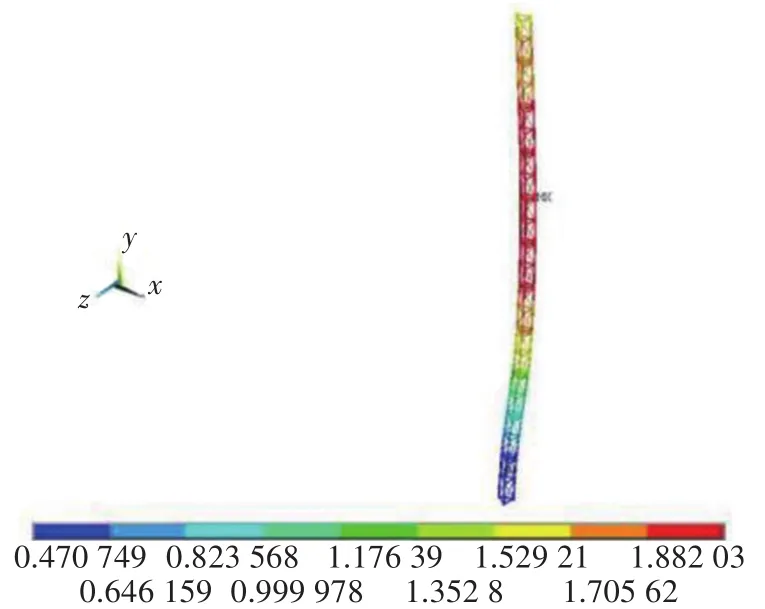

此工况下打磨位置距地面约0.71 m。由于打磨机启动和停止时与储罐壁面是不接触的,所以立架只受到打磨机和滑架本身的重力,不受压力和摩擦力,因此,将打磨机启动和停止的工况合并在一起计算,ANSYS计算结果如图7、图8所示。图7为设备整体变形云图,最大变形为9.29 mm,出现在长可调支撑杆中部。图8为立架的总体变形云图,最大变形为2.06 mm,出现在立架中部靠上位置。其中Z向最大变形0.02 mm,X向最大变形2.00 mm。设备整体最大应力为14.30 MPa,出现在立架底部。整体结构满足强度及刚度要求。

图7 设备整体变形云图(工况三、四)

图8 立架总体变形云图(工况三、四)

2.2.3 滑架在立架底部,打磨机工作

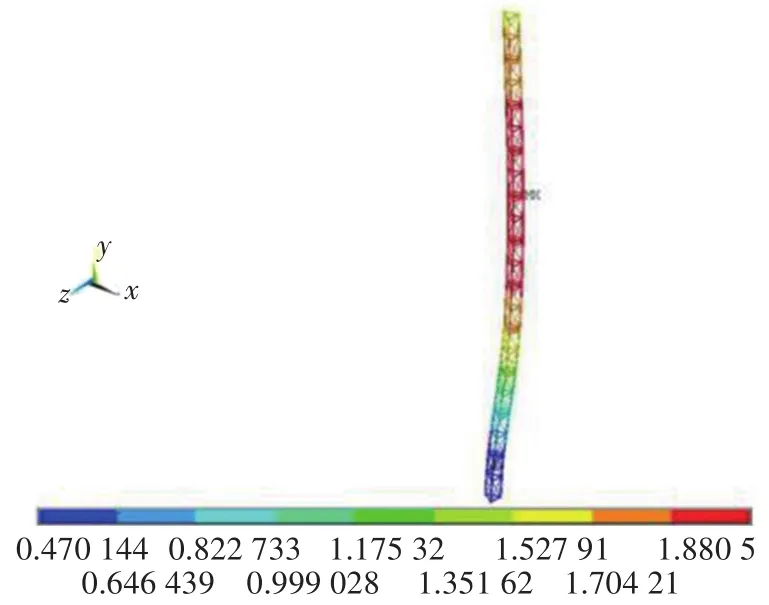

此工况下除了打磨机及滑架自重外,打磨机所受压力为49 N,由压力所产生的摩擦力f=u·F=0.3×49=15(N)。ANSYS计算结果如图9、图10所示。图9为设备整体变形云图,最大变形9.29 mm,出现在长可调支撑杆中部。图10为立架的总体变形云图,最大变形为2.06 mm,出现在立架中部靠上位置。其中Z向最大变形0.23 mm,X向最大变形1.99 mm。设备整体最大应力为14.45 MPa,出现在立架底部。整体结构满足强度及刚度要求。

图9 设备整体变形云图(工况五)

图10 立架总体变形云图(工况五)

2.2.4 滑架在立架中部,打磨机启动及停止

此工况下打磨机位置距地面约8.76 m,其余条件均与工况三、四相同。ANSYS计算结果如图11、图12所示。图11为设备整体变形云图,最大变形为9.39 mm,出现在长可调撑杆中部。图12为立架总体变形云图,最大变形2.28 mm,出现在立架中部靠上位置。其中Z向最大变形0.05 mm,X向最大变形2.2 mm。设备整体最大应力为14.45 MPa,出现在立架底部。整体结构满足强度及刚度要求。

图11 设备整体变形云图(工况六、七)

图12 立架总体变形云图(工况六、七)

2.2.5 滑架在立架中部,打磨机工作

此工况下打磨位置距地面约8.76 m,其余条件均与工况五相同。ANSYS计算结果如图13、图14所示。图13为设备整体变形云图,最大变形9.36mm,出现在长可调撑杆中部。图14为立架总体变形云图,最大变形为2.13 mm,出现在立架最上端。其中Z向最大变形0.11 mm,X向最大变形2.06 mm。设备整体最大应力为35.85 MPa,出现在立架中部打磨机所在位置。整体结构满足强度及刚度要求。

图13 设备整体变形云图(工况八)

图14 立架总体变形云图(工况八)

2.2.6 滑架在立架顶部,打磨机启动和停止

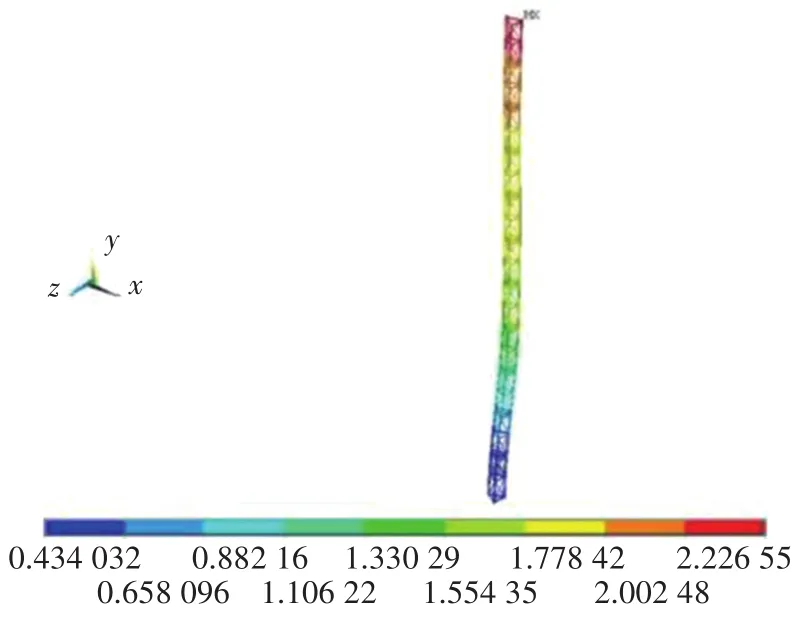

此工况下打磨机位置距地面约15.8 m,其余条件均与工况三、四相同。ANSYS计算结果如图15、图16所示。图15为设备整体变形云图,最大变形为9.43 mm,出现在长可调撑杆中部。图16为立架总体变形云图,最大变形为2.46 mm,出现在立架最上端。其中Z向最大变形0.04 mm,X向最大变形2.37 mm。整体结构满足强度及刚度要求。

图15 设备整体变形云图(工况九、十)

图16 立架总体变形云图(工况九、十)

2.2.7 滑架在立架顶部,打磨机工作

此工况下打磨机位置距地面约15.8 m,其余条件均与工况五相同。ANSYS计算结果如图17、图18所示。图17为设备整体变形云图,最大变形为9.42 mm,出现在长可调撑杆中部。图18为立架总体变形云图,最大变形为2.45 mm,出现在立架最上端。其中Z向变形为0.49 mm,X向变形为2.31 mm。设备总体最大应力为11.77 MPa,出现在立架底部。整体结构满足强度及刚度要求[3-4]。

图17 设备总变形云图(工况十一)

图18 立架总体变形云图(工况十一)

2.2.8 工况总结

11种工况下整机结构及立架最大变形情况汇总如表1所示。

表1 不同工况下整机结构及立架最大变形

由表1可看出,设备工作中相对刚启动以及停止工况时,长可调撑杆的变形要大一些,而且主要是X方向位移变大,这是由于工作过程中设备有角速度,导致支撑杆有一个沿X轴正方向的离心力,从而使得撑杆变形增加,但这个离心作用对立架的作用仍然很小。

3 抗倾覆分析

对于工作或非工作时有可能发生整体倾覆的起重工作机构,应通过计算来校核其整体抗倾覆稳定性所需满足的条件。储罐内壁板防腐自动化施工装备由于其整机高度达17.4 m,滚刷打磨一体机质量达500 kg,因此需要对其整体抗倾覆稳定性进行分析。参考《起重机设计规范》(GB 3811—2008)8.1.3节中塔式起重机整体抗倾覆稳定性标准进行校核计算[5-6]。

在结构整体抗倾覆稳定性校核计算中,当稳定力矩的代数和大于倾覆力矩的代数和时,则认为该施工装备结构整机是稳定的。由自重载荷产生稳定力矩,由除自重载荷外的其他载荷产生倾覆力矩,它们都是对所规定的特定倾覆线计算的结果。储罐内壁板防腐自动化施工装备在启动和停止工况下,由于整机结构在加速度的作用下产生的惯性力为倾覆力矩,因此在这两种工况下需要验证其抗倾覆稳定性。前面已经分析过启动、停止两种工况承受的惯性力载荷大小相等、方向相反,因此只需要对启动工况下整机结构的抗倾覆稳定性进行分析即可,为了考虑最危险工况,整机启动时滚刷打磨一体机位于立架的最上端。

立架稳定力矩M1=m1·g·L1=425.52×9.8×2.24=9 341(N·m);其中L1为立架力臂,m。

滚刷打磨一体机稳定力矩M2=m2·g·L2=500×9.8×2.4=11 760(N·m);其中L2为滚刷打磨一体机力臂,m。

底部钢架稳定力矩M3=m3·g·L3=1 357.73×9.8×1.57=20 890(N·m);其中L3为底部钢架力臂,m。

斜撑杆稳定力矩 M4=m4a·g·L4a+m4b·g·L4b=264.65×9.8×(1.14+2.59)+92.41×9.8×(1.14+3.19)=9 674+3 921=13 595(N·m);其中,L4a为长可调撑杆力臂,m;L4b为短可调撑杆力臂,m。

稳定力矩M0=M1+M2+M3+M4=55 586(N·m)。

倾覆力矩M为整机结构惯性力产生的力矩,M=m1·a·h1+m2·a·h2+m3·a·h3+2 m4a·a·h4=425.52×0.033×8.722+500×0.033×16.9+1 357.73×0.033×0.11+2×264.65×0.033×6.9=122.5+278.9+4.9+120.5=526.8(N·m);其中,h1为立架惯性力臂,m;h2为滚刷打磨一体机惯性力臂,m;h3为底部钢架惯性力臂,m;h4为斜撑杆惯性力臂,m。

通过计算可知:倾覆力矩仅为稳定力矩的1%(M<<M0),这主要是由于整机结构启动或停止工况下的加速度很小,因而整体惯性力产生的倾覆力矩远小于整体重力所产生的稳定力矩。因此,整机装备在正常工作状态时完全能够通过抗倾覆稳定性校核。

4 结论

通过运动模拟仿真和力学计算校核,储罐内壁板防腐自动化施工装备在多种工况下,其应力和形变均在安全范围内,整体结构具有很强的抗倾覆能力,能够满足现场施工对稳定性和安全性的要求。