基于Modelica 的斜盘式轴向柱塞泵建模仿真研究

杨天策,蔡 景,黄 艳,马浩祎

(南京航空航天大学民航学院,南京 211106)

液压系统广泛运用于生产生活当中。对于现代航空器来说,几乎各个部件都可以找到液压系统的影子,如发动机、操纵系统、燃油系统等。在设计航空器时就必须考虑液压系统失效的情况。如部分飞机上装备的冲压空气涡轮(Ram air turbine,RAT)装置直接提供应急液压。为避免液压油泄漏导致的操纵失效,航空器液压管路设计上也做到了独立性、备用性、关联性等[1]。除由于飞机结构损伤导致的液压油泄漏外,大多数航空器液压故障是由液压泵和液压阀失效导致的。

液压泵根据结构可以分为柱塞泵、齿轮泵和叶片泵,其中斜盘式柱塞泵以工作效率高、高压传递性能优异及结构紧凑的优点,广泛运用于航空器中。

柱塞泵主要以其流量无法达到预定值或无法输出油液为常见失效现象。柱塞泵的失效大大影响着整个系统的效率,甚至会导致整体失效。柱塞泵的结构及其组件,如轴承、缸体、回油管路等的缺陷都和柱塞泵的失效有关。同时,外界工作环境,如油温、工作压力、油品质量等,亦会影响柱塞泵,发生故障。柱塞泵故障诊断分析大多依赖于技术人员的经验,缺乏定量的描述。尤其针对柱塞泵过热、泄漏等问题,对其故障机理难以形成准确的分析[2]。

采用仿真建模的方法,是解决这类问题的新思路。李永林等[3]采用飞机液压系统热特性仿真模块库可以方便的实现系统热特性的仿真,可为飞机液压系统的热设计和环境适应性设计提供依据。王珺等[4]利用SimulationX 平台进行仿真,开发了热流体设计模型库体系架构与层级划分。徐光菊等[5]发现非线性模型描述定量柱塞泵的效果更好。在传统的泵的经验公式基础上,建立了定量泵的非线性模型。

航空发动机的整体仿真研究大多采用恒流源或恒压源替代柱塞泵,使得模型难以贴近真实的发动机工作状态,给航空发动机液压源的故障诊断带来了困难。现阶段缺乏一个基于实际机械结构的柱塞泵仿真模型,既可以替代航空发动机建模中的理想液压源,又可以结合发动机中的局部液压系统进行常见的故障分析和诊断。

在仿真建模方面,由于系统的复杂性和集成度不断提高,单一领域的建模软件存在建模难、仿真精度低等问题。多领域建模语言Modelica 广泛运用于航空、航天、汽车等许多领域[6],是一种使用微分代数方程对复杂物理系统进行建模的软件[7]。模型库囊括了流体、机械、电学等多领域,为实现统一建模和仿真提供了基础。国外大量案例充分展示了Modelica 语言的优势,分层建模和每层模型上的参数化定义使得控制模型和物理模型可以更好结合[8-9]。目前很多航空发动机建模已经开始采用该语言[10],利用其良好的兼容性[11],可进行更加便利的仿真。

本文采用Modelica,利用苏州同元开发的MWork.Sysplorer,2020 软件,基于实际航空发动机柱塞泵的机械结构进行建模研究。建立局部液压回路,既可以单一对柱塞泵进行测试和故障分析,又可以利用Modelica 语言建立的航空发动机模型,替代理想液压源,提高航空发动机建模仿真的整体精度。

本文以航空发动机中某型斜盘式轴向柱塞泵(5 柱塞)为基础,分别建立柱塞、斜盘、配流盘和压力补偿等构件;结合液压阀、液压缸和液容等组件,搭建一个可进行故障输入和测试的局部液压回路模型,并进行分析。结合泄露、液阻和堵塞等常见的故障模式,进行故障注入和定量分析,验证了该模型对于这些常见故障模式仿真的可用性和准确性。柱塞泵模型实现了分块封装,可便捷修改、加入、重组,具有更好的兼容性。

1 斜盘式轴向柱塞泵工作原理及建模划分

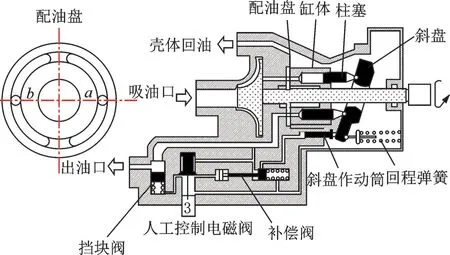

斜盘式轴向柱塞泵是航空发动机液压泵很常见的形式,主要是其转速、压力和容积效率较高,流量调节方便,常用于主燃油泵和加力燃油泵,其结构由转子、柱塞、斜盘、分油盘和滑靴等组成,如图1所示。

柱塞轴向沿圆周均匀分布在缸体内,一般有5~9 个柱塞,能自由滑动。斜盘和缸体轴线成一定夹角,配流盘紧靠在缸体上但不随缸体旋转。在柱塞随缸体在自下向上回转的半周内,柱塞孔容积扩大而形成一定真空,油液吸入;在自上向下回转的半周内,柱塞孔容积缩小,油液压出[12]。缸体每转一周,每个柱塞就做一次往复运动,完成一次吸油和压油。斜盘式柱塞泵的流量可以通过调整斜盘倾角来调整。

图1 斜盘式柱塞泵结构示意图Fig.1 Structural diagram of swash plate piston pump

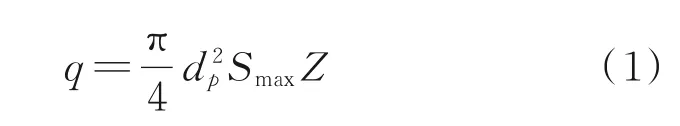

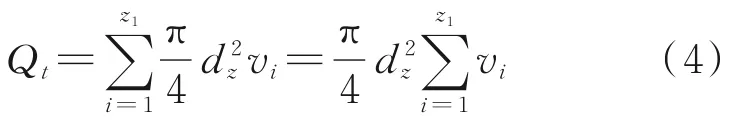

根据斜盘式柱塞泵的结构,可以计算出理想情况下的柱塞泵的排油量等参数。

排量

理论供油量

柱塞瞬时相对速度

瞬时供油量

流量脉动

柱塞最大行程

式中:d2p为柱塞外径;Smax为柱塞的最大行程;Z为柱塞数;n为转速;θ为柱塞旋转角;Q为平均流量;ΔQ为瞬时最大流量和最小流量的差值;γ为斜盘倾角。

在斜盘式柱塞泵的基本结构中,柱塞将机械运动转化为油液的流体运动。由于柱塞的个数、直径、最大行程决定了泵的输出流量,将柱塞作为建模的主要核心部分。配流盘起到了高低油路的分配作用,使泵中高压油作用时输出扭矩,低压油(回油)时把停止输出扭矩的柱塞腔中的油液排出。柱塞的运动和斜盘的运动相关,斜盘的初始角度、柱塞在斜盘上的分布等参数都会影响柱塞的运动。为调整柱塞行程,斜盘变量构件用于调整斜盘倾角。以上所述都是斜盘式柱塞泵建模中必须建立的部分,为了模拟实际柱塞泵存在能量损失、油液损失,在模型中加入摩擦、泄漏和液阻等,使得模型与实际泵更为符合。

在完成斜盘式柱塞泵的建模后,还需要搭建一个简单的液压回路系统,加入液压阀、液压缸、管路和蓄能器等结构。因此建模分为两大部分:(1)柱塞泵内部建模;(2)简单液压回路建模。

根据分块建模的思路,将以上建模工作细分为:接口模块、阻尼模块、液压容积模块和液压能量转换模块,如图2 所示。

图2 斜盘式柱塞泵建模划分示意图Fig.2 Schematic diagram of modeling division of swash plate piston pump

2 斜盘式轴向柱塞泵建模

2.1 斜盘柱塞部分建模

柱塞泵实际结构较为复杂。以图1 的柱塞泵结构为例。斜盘带动柱塞往复运动后,将油液吸入缸体内部,随后通过配流盘油液进入高压腔被压出。斜盘的运动角度由回程弹簧和斜盘作动筒控制,即通过控制斜盘的角度可以控制柱塞的最大行程值。根据柱塞泵的流量公式,柱塞的个数、直径和最大行程决定了泵的输出流量。

首先建立柱塞部分的模型。先设置一个固定端的杆。定义机械运动的输出端和输入端,即一个流体端两个机械端。固定端杆与滑阀阀芯相连,构成柱塞主体。

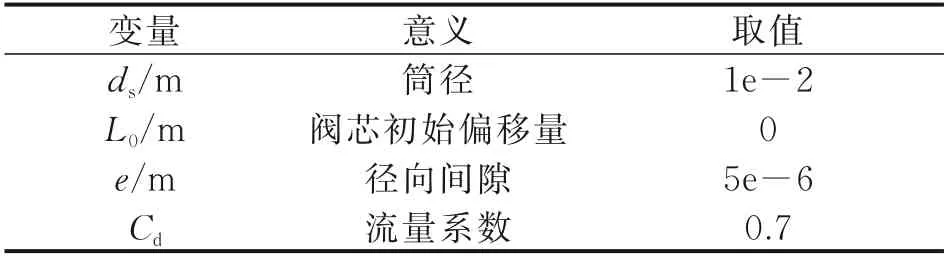

滑阀阀芯元件由两个流体端和两个机械端组成。滑阀使运动机构获得预定方向和行程动作,或者实现自动连续运转。参数设定如表1 所示。

表1 滑阀阀芯的主要参数Table 1 Main parameters of slide valve core

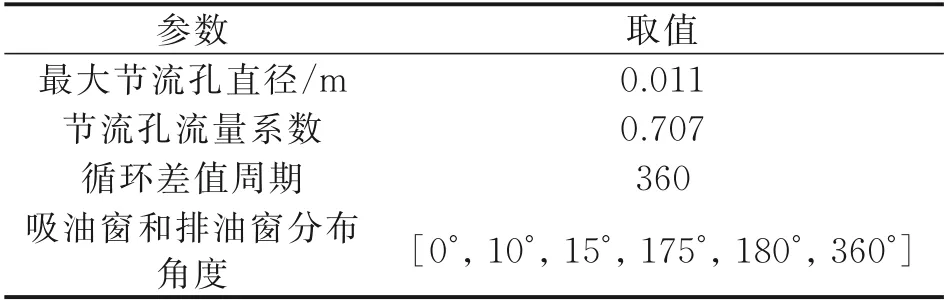

其次建立配流盘。配流盘起到高低油路分配的作用,使泵中高压油作用时输出扭矩,低压油(回油)时把停止输出扭矩的柱塞腔中的高压油排出。配流盘的基本单元包括3 个液压端:进油口、出油口和回油口,并设有回油区和出油区。根据实际配流盘的结构,先定义配流盘的吸油孔和排油孔的分布角度,并设有最大节流孔口径等值。配流盘参数如表2 所示。

表2 配流盘的主要参数Table 2 Main parameters of valve plate

柱塞的运动与斜盘相关,定义斜盘的变量非常多。斜盘的运动模式包括绕轴转动和与轴呈一定角度的角运动。必须明确的是斜盘上柱塞的分布直径、与主轴呈的初始角度、还有斜盘本身的摩擦系数。根据斜盘的工作原理,定义端口为:转动端口、角运动端口、转换端口和阻尼端口。设置其柱塞分布圆径为0.1 m,摩擦系数取0.1,初始角度为0。绘制其图标如图3 所示。

图3 斜盘变量机构连接端口Fig.3 Connecting port of swash plate

建立转动斜盘变量构件。通过这个构件调整斜盘的角度,从而改变柱塞的行程。它是一个统一控制部件,与配流盘、固定端杆相连。为了简化,控制其变量为转轴间距和斜盘倾角。为了模拟实际液压柱塞运动中产生的泄漏,引入一个液容组件,设定其容积参数,这样即可模拟泵的内部泄漏。利用Volume 定义容积参数,两侧配置输入和输出端口即可。设定初始容积10 ml,每个柱塞腔泄漏数为1,即仅一个泄漏口。

对以上部件进行连接,即连接固定端带杆柱塞、滑阀阀芯、配流盘、斜盘及斜盘变量构件。连接时考虑:①滑阀阀芯使得回油的油液回到油箱,故滑阀阀芯部件的两个流量端口连接回油端和油箱,机械端和柱塞串联;②柱塞腔体出油端与液容串联模拟泄漏,随后进入配流盘输出;③柱塞、滑阀均串与斜盘上,斜盘和斜盘变量机构相连。连接图如图4 所示。

图4 柱塞斜盘部件连接图Fig.4 Connection diagram of the component of Piston

连接总体生成部件Piston,绘制图标并封装。封装后,即代表一个柱塞斜盘系统。整个泵中设置5个柱塞,即将相同的Piston 部件进行并联,它们之间相关联的联系是拥有共同的转动运动。随后将其出油口和回油口进行各自总线连接,形成泵的输出端和输入端。封装后绘制部件图如图5所示,即可表示这个部件中已经考虑过了斜盘和柱塞两个构件。

图5 柱塞斜盘机构封装图Fig.5 Sealing of the component of Piston

2.2 压力补偿部分建模

(1)建立液压泵的压力补偿构件

MassWithStopAndFriction 单元意在描述滑动体的摩擦特性。滑块固定于两块挡板间,当绝对速度为0 时,滑动体被卡住,即绝对位置保持不变。此时,要求绝对加速度为0,摩擦力由力平衡计算得出。当摩擦力超过阈值(最大静摩擦力)时,元件开始滑动。该元件仅需定义两端的距离和摩擦系数即可。

(2)建立弹簧减震器,仅需设置弹簧的弹性系数,携带阻尼的弹簧在受力状态下做减幅运动

将力传递、滑动体摩擦、弹簧减震器以及之前提及的斜盘变量构件相连,达到简化模拟压力补偿构件的目的。前3 者直接受力后作用于斜盘变量机构机械端,顺序可以颠倒。压力补偿构件如图6所示。

图6 压力补偿构件连接图Fig.6 Connection of pressure compensation component

进行封装后形成组件绘图如图7 所示。将其直接并联于柱塞组件端,并通过转动进行连接,液压回路和柱塞组件并无不同。

图7 压力补偿构件封装图例Fig.7 Sealing of pressure compensation component

(3)设置柱塞泵的控制和传动

这部分比较简单,不再模拟实际泵中的机械动力源的准确结构。利用Sources.Speed 提供转速,并连接简单的控制器,如图8 所示。该转速为旋转频率,稍加转换后便是其旋转的角速度。设定初始频率为50 Hz。

图8 转动元件图例Fig.8 Seal legend of Sources.Speed

2.3 液压回路建模和整体组装

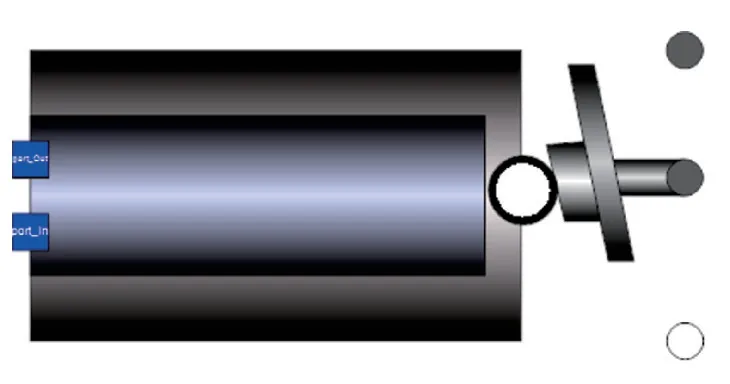

首先建立液压执行构件,以模拟实际液压系统的负载。在前述构件中加入一个中部orifice 节流阀,意在控制液体的隔断,将其流通率设置为无穷小。隔断后,形成液压负载,随后封装。结果如图9 所示。

图9 液压执行机构部件连接图Fig.9 Hydraulic actuator component connection

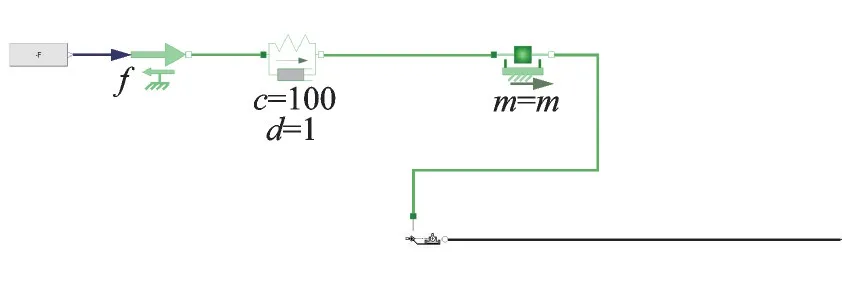

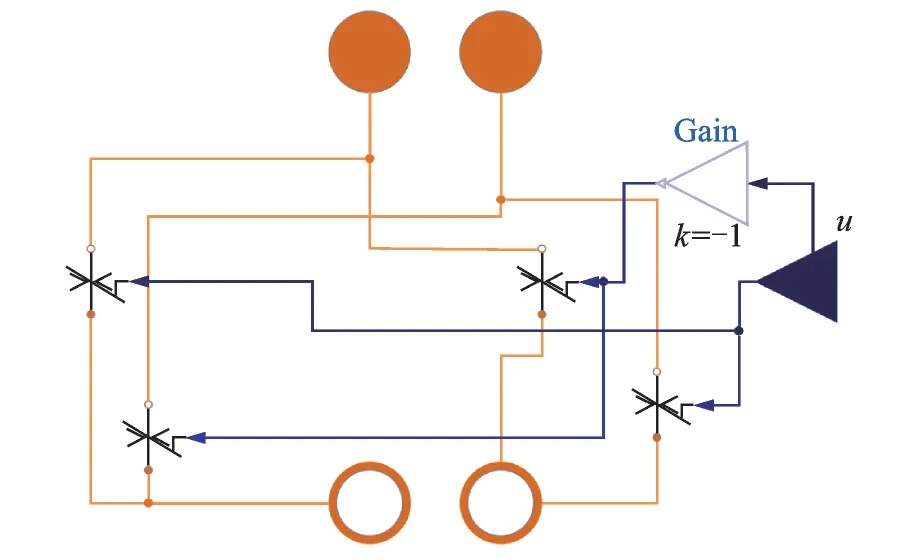

液压回路中建立简单的控制构件。选取最简单的二位二通换向阀,由一个阶跃信号控制。该电磁换向阀是为了实现回路仿真的完整性做考虑,其结构如图10 所示。

图10 二位二通换向阀模型内部结构示意图Fig.10 Internal structure diagram of two-position-two-way directional valve model

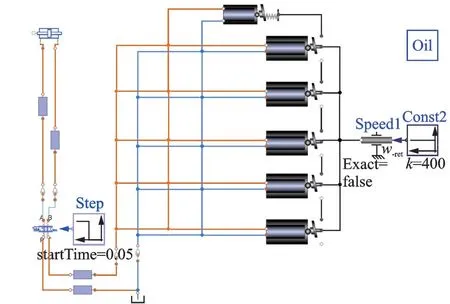

为模拟阀的实际泄漏,回路上串联液容,并设置多个管路,模拟液体的压力损失。将各回路连通后,以柱塞泵为中心的局部液压系统就建立好了,如图11 所示。

图11 以柱塞泵为中心的局部液压系统模型Fig.11 Hydraulic system model centered on plunger pump

3 斜盘式轴向柱塞泵仿真分析

3.1 斜盘式柱塞泵基本参数测试

基于建模设置的参数,可以得到该液压系统的工作情况:主轴以恒定转速工作,带动柱塞泵供油,控制换向阀的阶跃信号变化为0.05 s;0.05 s 前油液左位流入,推动液压缸向右移动;0.05 s 后右位打开,使得液压缸复位。由于液压缸由弹簧阻尼控制负载大小,初期负载很大,无法推动,此时压力补偿构件的存在使得输出油液压力升高得以推动液压缸。该系统力求模拟实际运行情况,在泵、阀、回路都存在微小泄漏和压力损失,使得输出的流量和压力存在微量波动。

利用Mworks.Sysplorer 多领域仿真软件,进行检查、编译和仿真。设定仿真区间为0.1 s,即一个阀动周期,测试区间个数设为5 000。

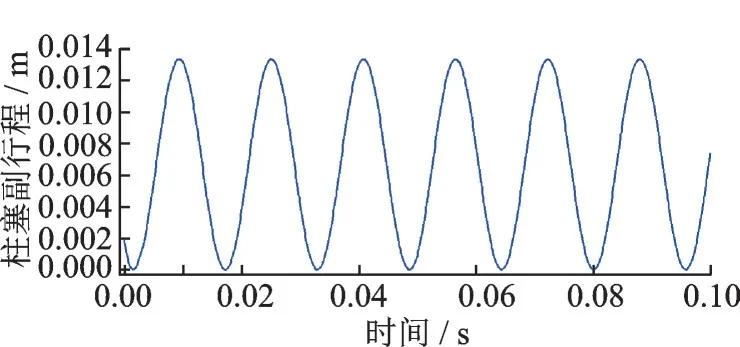

图12 单个柱塞副行程随时间运动变化Fig.12 Movement variation of a single plunger

图13 5 柱塞输出流量图Fig.13 Five plungers’output flow curves

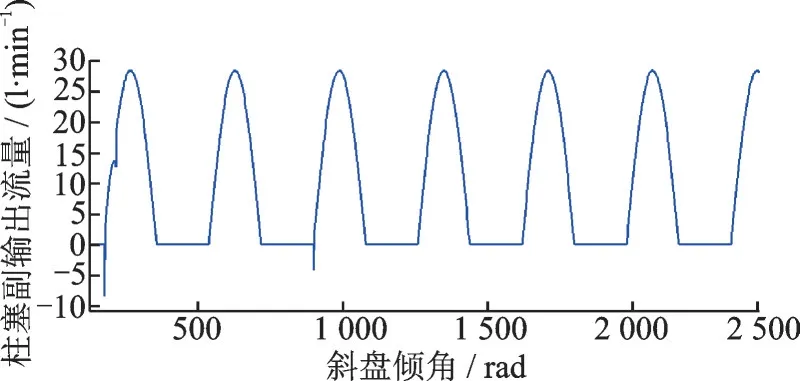

图12 为单个柱塞副行程随时间的变化,图13 为5 个柱塞副交替供油。根据斜盘的参数:柱塞分布圆直径为100 mm,倾角数值为7.5°,由式(6)计算出最大行程为0.013 m,和仿真数据符合。图14 为柱塞的输出流量/斜盘倾角关系曲线。

图14 柱塞输出流量/斜盘倾角关系Fig.14 Relationship between plunger’s output flow rate and swash plate inclination angle

图15 为输出端的流量随时间变化。在稳定期后,柱塞泵模型的实际输出流量最小值为43.608 l/min,最大值为45.756 l/min,流量的输出存在稍微的脉动量。

图15 柱塞泵输出端流量变化情况Fig.15 Change of flow rate at the output end of plunger pump

根据最大行程和转速,计算整个泵的理想流量数值。由式(2)计算得到45.594 5 l/min;由式(5)计算得到脉动值为4.72%。对比该型柱塞泵的实验数据,平均输出流量为44.32 l/min,合理流量脉动值范围是4.2%~9.6%,输出流量和实验值较为符合。但由于流体弹性引起的倒灌现象,实验中的流量脉动数值要高于理论值[13]。

图16 是液压执行构件的流量变化情况。在0.05 s 前,油液推动液压缸往右运动;0.05 s 后,油液将液压缸逆推复位。

图16 液压执行机构流量变化情况Fig.16 Flow change of hydraulic actuator

3.2 斜盘式柱塞泵故障仿真分析

柱塞泵故障诊断中,许多表面故障,如振动噪声、轴承损坏等,都易发现且能够快速处理;但内部腔体的泄漏、油温的缓慢升高、油液污染等问题,则相对隐蔽且隐患极大[14]。这类问题不仅威胁柱塞泵本身,还威胁整个液压系统。因此较准确的分析柱塞泵的故障,明确其故障的成因,可以有效降低柱塞泵故障的概率,为柱塞泵的维护保障提供数据支持和分析依据,进而更好地提升航空器的安全性。

基于斜盘式轴向柱塞泵模型,针对一些常见的故障事件进行模拟仿真,验证该模型的可用性。

3.2.1 柱塞腔体的内部泄漏

柱塞在斜盘的带动下,在腔体内往复运动,不断抽取和泵出油液。如果主轴油封或密封件失效,导致腔体每次运动过程中都有油液泄漏,这样输出的油液流量将下降,流量脉动加大[15]。在前述建模中,预留了柱塞内部的液容来模拟泄漏。液容的原理非常简单:它存在一个容量,和流体接口相接后,流液将会流入液容,蓄满后流液从另一端流出,即模拟了泄漏的效果。

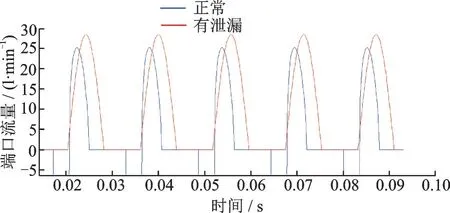

系统有5 个柱塞。将其中一个的液容值调至20 ml,这样每次运动都会有20 ml的泄漏值存在。图17中,蓝色曲线为泄漏的柱塞,红色曲线为对照组,二者在运动上仅存在相位的区别。可以看出,每次供油开始时,都有一个短暂的流量负值,且峰值输出流量明显下降,柱塞输出的流量波动明显变大。

图17 泄漏组和正常组的单个泵排量对比Fig.17 Comparison of single pump displacement between leakage group and normal group

图18 存在泄漏时负载端的供油流量Fig.18 Oil supply flow at load side during leakage

图18 为存在泄漏时负载端的流量变化。每次当受损柱塞泵油时,流量都出现陡然波动;不仅波动非常剧烈,总输出流量峰值也降到43.35 l/min。此时计算得出的流量脉动值为52.6%,液压缸运动非常顿挫。显然柱塞腔内存在的较大泄漏,使得该柱塞的输出降低,并影响了整体泵的输出,脉动大幅增加。本例中泄漏量设置的较大,一个短小的柱塞一般在出现较大裂口或者较严重的密封失效情况下,才会造成严重的效果。

泵体的内部泄漏除了单个柱塞腔体泄漏外,还存在柱塞的径向泄漏。这样的泄漏值较小,相较于柱塞腔的结构损坏来说,这部分得泄漏更加隐藏且影响较小。通过改变柱塞的径向间隙值模拟径向泄漏。通过模型试验内建立批次仿真,设定径向值变化为1e-10 m,3e-10~10e-10 m 设定仿真区间,输出曲线峰值q。

从表3 可以看出,随着径向间隙的增大,先期端口峰值流量变化不大,而在0.005 mm 值之后,端口流量下降明显,变动在0.1~0.3 l/min 间,且柱塞泵出现明显的流量波动。

表3 径向间隙值变化导致的端口峰值流量的变化Table 3 Change of port peak flow caused by change of radial clearance value

3.2.2 泵向外的泄漏

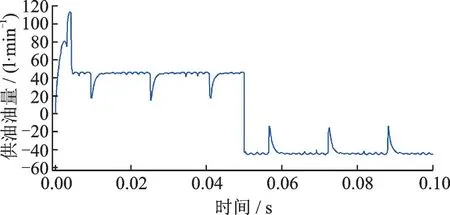

泵壳体和密封件的失效或导致泵向外的泄漏,致使液压回路里的油液持续向外泄漏,进而造成流量和压力的损失。由于柱塞泵输出是波动的,泄漏的值也会随之波动。将5 个柱塞泵的液容值分别调大,此时泄漏对于各个柱塞部件的影响是相同的。图19 是负载端的流量和压力曲线。

图19 泄漏时输出端流量和压力曲线Fig.19 Output flow and pressure curves at leakage

从流量曲线看出,最高值下降为41.25 l/min,最低值下为35.67 l/min,脉动数值为15.6%。压力的变化趋势和流量相似,由于边界压力设定为5 MPa,但是实际输出的压力却在2.988~3.7 MPa之间波动,泄漏导致的压力损失显而易见。

3.2.3 液阻造成的压力损失

在实际运用中,如泵体管路中混入杂质、结构损坏、出现弯头等,均可造成额外液阻的形成。利用刚性长管道可以模拟典型的沿程压力损失,从而模拟实际的液阻压力损失[16]。稍微改变刚性长管道的长度和截面积,在回路端进行流液压力的测试。

一般地,内径为d,长度为L的圆管,在层流状态下的压力损失为

如果换算成水头高度损失有

设置组件rigidLine 的长度为1 m,其位置参考图11。图20 为存在液阻时压力的变化。负载端回油压力约为4.6 MPa,而经过液阻后压力降至3.7 MPa 左右,出现明显差值。可见,系统内沿程压力损失造成的液阻不可忽视。

图20 存在液阻和不存在液阻的压力对比Fig.20 Comparison of pressure with and without liquid resistance

3.2.4 节油孔堵塞

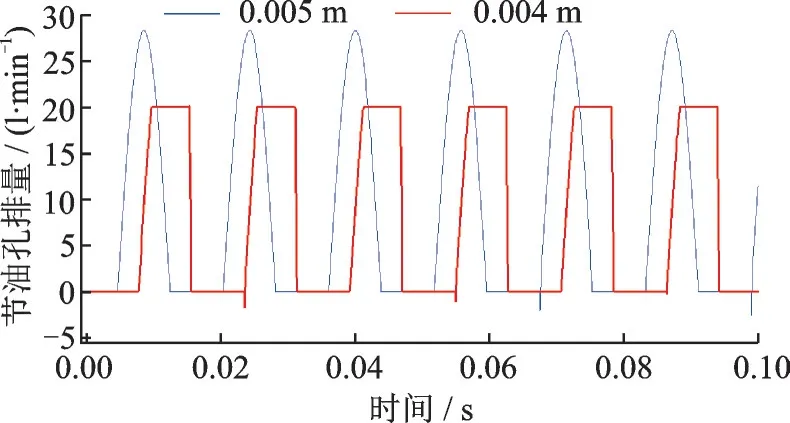

如果油液中存在杂质,或油液变质导致配流盘节油孔堵塞,将严重影响柱塞每次往复运动的吸油和输油。将配流盘组件的节油孔的直径适当减少来模拟这一情况。

图21 为不同节油孔直径导致的排量差异。红色曲线为泄漏的柱塞,蓝色曲线为对照组,二者在运动上仅存在相位的区别。蓝色曲线的最大节油孔直径为0.005 m,可以看出此时曲线峰值为28.9 l/min,且随着柱塞的周期运动,曲线谷底平滑,红色曲线将最大节油孔直径改为0.004 m,流量曲线出现了巨大变化,峰值降至20 l/min,且存在一定的平台期。可以看出,随着节油孔直径的减少,至0.005 m 以下后,便出现了堵塞流液无法通过的情况,至输出流量下降,脉动增加。

图21 0.005 m 节油孔和0.004 m 节油孔的排量对比Fig.21 Displacement comparison of 0.005 m and 0.004 m oil saving holes

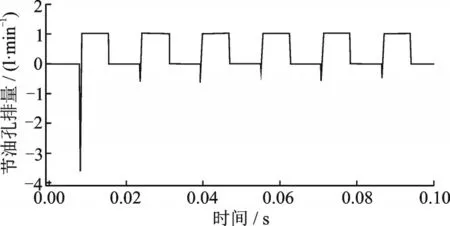

图22 的测试组已将最大节油孔直径降至0.000 9 m,此时柱塞输出流量仅为1 l/min,和正常情况下对比看,出现无法泵油的严重故障。可见,柱塞泵配流盘的节流孔堵塞存在一个临界值,在本例中是0.005 m。低于0.005 m,孔径将堵塞,严重影响泵的出油。

图22 0.000 9 m 节油孔的排量曲线Fig.22 Displacement curve of 0.000 9 m oil saving hole

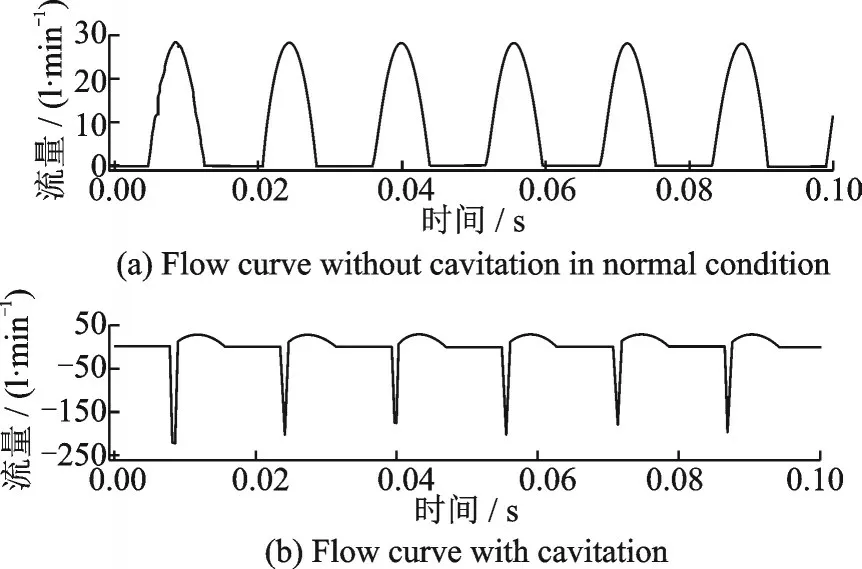

3.2.5 气穴现象

在液压系统中,液体某个部分的压力低于空气分离压时,溶解在液体中的空气就会分离出来,并产生大量的气泡,在局部形成一定的真空[17]即液压中的气穴现象。气泡将严重影响流液的连续性,影响柱塞泵的工作。在柱塞腔体内,气穴的出现使得每次往复运动出现一定真空腔,排量下降,严重时,将无法完成吸油排油。

在柱塞部件中加入空腔体积的参数,通过修改空腔体积模拟每次往复运动产生的真空腔。

图23 为气穴情况下的排量对比。图23(a)为对照组,即正常情况下的柱塞流量,图23(b)为混入气穴(空腔体积15 ml)的组。从波形上看,图23(b)出现更大的脉动,由于气穴的出现,每次吸油初期都无法正常完成,最后输出的流量下降了约0.05 l/min。

图23 气穴状况下的柱塞泵排量对比Fig.23 Displacement comparison of piston pump under cavitation condition

4 结论

本文基于多领域建模语言Modelica 建立了斜盘式柱塞泵模型。此模型基于实际的柱塞泵结构,具有准确、可操作、易拆分、易重组等特点[18],适用于解决各类柱塞泵故障仿真问题。

在分析柱塞泵的结构和工作原理的基础上建模,并搭建了简单的液压回路。针对泄漏、压损、堵塞等常见的故障模式,改变模型中组件的参数,实现了故障模拟。通过输出柱塞泵、液压缸和回路中的流量压力等变量的变化,分析了各类故障模式对局部液压系统的影响,从而实现了模拟实际工况中发生的故障。

该模型实现了快速、准确对柱塞泵实际故障情况仿真的目标。根据实际柱塞泵的机械结构参数快速调整,可为发动机柱塞泵的故障诊断和维护保障提供支持。该模型完成了整体封装,可以将柱塞泵整体模型,方便地加入到发动机模型或液压系统模型中,从而替代理想液压源,提高系统模型的准确性。