基于撑杆法的海缆平台抽拉设计分析

杨 盛 孙 锟 傅文志 郭 飞 杨 昆

(深圳海油工程水下技术有限公司 广东深圳 518067)

海底电缆主要用于陆地至平台以及平台与平台间的通信和输电,在海上油气开发中应用广泛。平台间海缆铺设后需要将其第二端从海底经海缆护管抽拉到平台,从而接入平台海缆箱,实现电力输送。目前,工程上将海缆第二端抽拉到平台的作业方法主要有2种:①海底拖拉法,当海缆第二端靠近平台时,在海床铺设成S型或者Ω型,而后被抽拉到平台;②扇形框架结构辅助法,将海缆放置在一个扇形框架结构中,通过吊机不断下放扇形结构与平台抽拉海缆共同操作的方式,完成海缆第二端抽拉[1]。

在海缆抽拉的研究方面,Walker等[2]研究了J型护管内立管抽拉技术,提出了抽拉力和支撑载荷的计算方法,并在一系列试验中进行了验证。Farid-Afshin等[3]提出了一种新型有限元方法用于J型护管抽拉的评估,该方法可以应用于多弯段的J型护管抽拉分析,相较于传统的管中管接触模型,其收敛速度更快。林臻裕 等[4]详细介绍了海底电缆抽拉过程、二次抽拉方法及平台布置方案,并利用SACS 软件对设计方案进行了强度校核。岳剑峰 等[5]研究了海缆起始端抽拉上平台的工艺方法,并对抽拉力计算、路由布置、绞车选型、测力计拉力计算等提供了详细的计算方法。张西伟 等[6]对导管架海缆抽拉支架的结构进行设计和有限元分析,并在实际施工中获得了应用。可见,业内针对管缆抽拉到平台的研究主要集中在管中管接触、抽拉力计算、抽拉方案设计等方面,但尚无抽拉过程中对海缆安装状态的研究,但海缆安装状态的布置对实现海缆抽拉也至关重要。

海缆的弯曲半径小,且海缆具备一定的抗弯能力,使其在安装过程中不易因过弯而发生破坏,所需的安装环境容易满足,但在第二端甩弯时受安装工艺的影响,需要重点对其弯曲半径做好控制。传统的安装方案一般采用扇形框架结构法对海缆甩弯过程的弯曲半径进行保护,在其基础上,本文提出了一种撑杆辅助海缆第二端抽拉上平台的方法。该方法使用撑杆辅助海缆抽拉,可有效避开周围的海底障碍物、减少海缆和海床之间的摩擦力、减小平台绞车的抽拉力、改善密封塞进入护管口的角度,便于铺设安装、提高施工作业效率。本文基于撑杆辅助海缆平台抽拉的三维空间模型,建立了海缆路由及抽拉作业过程的基本数学模型,对U型弯铺设、撑杆提拉海缆作业以及平台抽拉作业关键问题开展研究,形成了一套海缆平台抽拉作业分析的指导方法。

1 海缆平台抽拉作业步骤、关键设计及分析模型

1.1 抽拉作业关键步骤

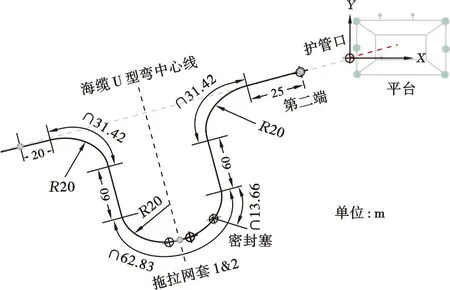

基于撑杆法的海缆平台抽拉作业过程(图1),其关键步骤包括:①按照设计好的U形弯铺设海缆,使海缆末端、密封塞、限弯器、拖拉网套位于正确位置,并连接平台绞车钢丝绳到海缆第二端的末端;②作业船下放撑杆,由ROV连接预设的拖拉网套到撑杆提拉索具,将海缆U形弯完全提离海底;③开始海缆抽拉作业,平台绞车抽拉过程中,吊机下放海缆撑杆,并同步移船,绞车抽拉,三者配合实现平台海缆抽拉作业;④抽拉完成后,将海缆余量放置路由侧面,ROV完成摘钩。

图1 基于撑杆法的海缆平台抽拉作业示意图Fig.1 Illustration for pulling submarine cable onto platform with spreader bar

1.2 关键设计

1) 海缆U型弯设计。

该U型弯的设计(图1a)是撑杆法辅助海缆平台抽拉作业的核心难点之一。为便于在海床特定位置部署撑杆开展海缆抽拉作业,U型弯的长度和走向设计须满足水深、护管长度、海缆弯曲半径、吊机作业高度等诸多作业限制条件[7]。

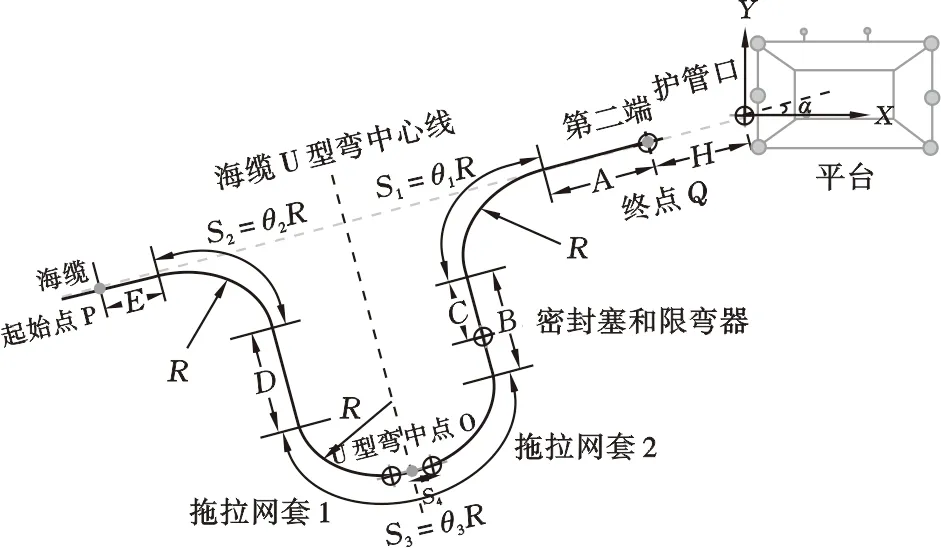

根据工程实践经验,一般在靠近平台护管的直线路由上设计海缆U型弯。如图2所示,U型弯的铺设起始点为P,U型弯中点为O,终点为Q。U型弯一般采用对称设计,取对应弧段的圆心角θ1=θ2=π/2,θ3=π,弧段之间长度B=D。

图2 海缆U型弯设计示意图Fig.2 Design schematic of submarine U-type loop

海缆甩弯铺设设计半径R可用下式计算[8]:

R≥FTDP/(μω)

(1)

式 (1)中:μ为海缆与海床土壤之间的摩擦系数,无量纲;ω为海缆单位长度湿重,kN/m;FTDP为海缆甩弯铺设时其触地点处最大水平张力,kN。

U型弯3个弧线端的长度为

S1=S2=πR/2

(2)

S3=πR

(3)

为保证海缆路由通过摩擦力作用在海床上保持稳定,直线段的长度B、D、E须大于甩弯铺设设计半径R。

从图1c中可见撑杆两侧的提拉点之间的长度,近似180°的圆弧,设撑杆有效长度为d,从拖拉网套的位置到U型弯中点O的长度S4应满足如下关系:

S4=πd/4

(4)

海缆第二端铺设终止点到护管口的水平距离H一般为10~15 m,以便于铺设和回接。护管长度为J,海缆需要抽出护管的长度为L,则有

A+S1+C=J+L

(5)

考虑到吊机作业提拉撑杆存在最大吊高限制,设U型弯最大提升高度距海床距离为hlimit,则应满足2R+B≤hlimit。

最终抽拉完成后需要放在在海床的海缆余量长度为F,对应的弧形半径为rw,则

F+|PQ|+H+J+L-2rw=

A+2S1+2B+S3+E

(6)

由于|PQ|=A+4R+E,则有

2B-A-C=F+H-2rw+(4-3π/2)R

(7)

当密封塞进入护管口后,为了保证剩余海缆形态不发生过弯,一般要求从拖拉网套到密封塞的长度要不小于15 m,即S3/2-S4+B-C≥15 m。

因此,U型弯设计除满足上述要求外,对应的起始点P坐标为 (-(|PQ|+H)cosα,-(|PQ|+H)sinα),终点Q坐标为 (-Hcosα,-Hsinα)。其中,电缆护管口为坐标原点,XY代表局部坐标系,其方向可参考平台坐标系。α为护管出口段与平台对应坐标系X轴的夹角。

2) 撑杆设计。

用于海缆提拉的撑杆(图3),采用一根圆管、左右两端上下部位设置吊耳的设计,两端吊耳分别用于连接吊机钩头和海缆拖拉网套提拉点。有效长度d为两个吊耳板之间的距离,d应大于2 倍的海缆安装的最小弯曲半径,其管径和壁厚参数取决于结构强度分析,应能承受提拉海缆的重量。

图3 撑杆设计示意图Fig.3 Design schematic of spreader bar

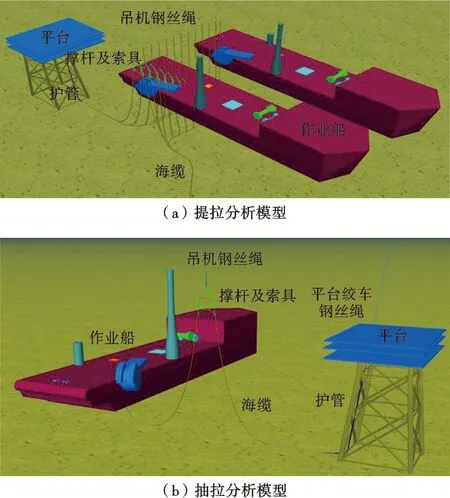

1.3 抽拉作业分析模型

根据作业流程,典型海缆第二端平台抽拉(以下简称抽拉)的分析模型可简化为两阶段模型:①吊机提拉分析模型,模型包括作业船、吊机钢丝绳、撑杆、索具和海缆(图4a),其中海缆按照设计的U型弯进行预布,通过移船和回收吊机钢丝绳实现海缆从海床提拉至竖直平面;②平台抽拉分析模型,模型包括作业船、吊机钢丝绳、撑杆、索具、海缆、平台绞车钢丝绳(图4b),平台抽拉阶段海缆已和平台绞车完成连接,通过移船、下放吊机钢丝绳、回收平台绞车钢丝绳实现海缆的抽拉作业。

图4 典型海缆抽拉分析模型Fig.4 Lifting analysis model of typical submarine cable

其中海床和海缆之间考虑法向支撑力和切向摩擦力,护管和平台绞车钢丝绳、海缆之间管中管定义不考虑摩擦力。

2 海缆抽拉作业分析方法

2.1 抽拉设计分析思路

海缆第二端抽拉上平台作业设计分析整体思路:研究船位移动速度、撑杆下放速度和海缆抽拉速度之间的关系,在此基础上通过OrcaFlex软件完成海缆抽拉动态过程分析[9]。分析过程主要包括:①根据几何关系和悬链线理论,列出相关参数的数学表达关系式,在此基础上进行计算程序编写,从而获得船舶位置变化增量、撑杆高度变化增量与海缆抽拉长度变化增量之间的关系;②根据上述三项变量关系,选择合适参数输入Orcaflex模型中,完成海缆抽拉动态过程静力分析和动力分析,从而获得吊机缆绳受力、撑杆应力分布、索具受力、海缆抽拉轴向张力、海缆最小弯曲半径、平台绞车拉力等。根据计算结果确定海上抽拉作业容许海况,为实际海上施工提供作业参考。

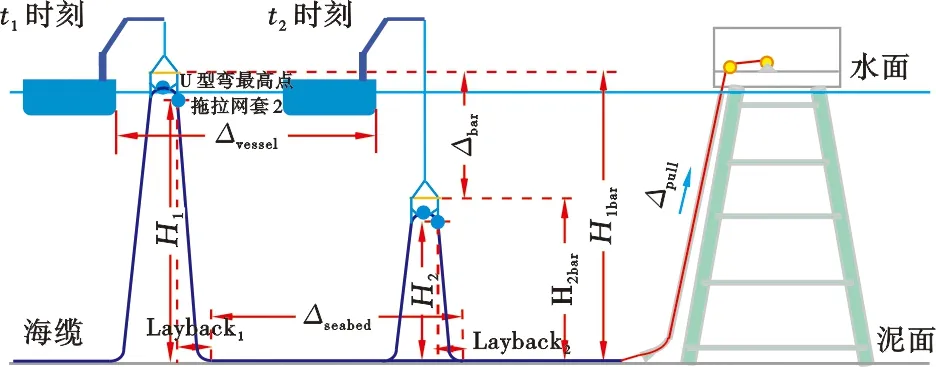

2.2 抽拉作业基本数学关系

为表示海缆抽拉各变量关系,定义t1时刻,船舶位置为V1,撑杆距离海床的高度为H1bar,拖拉网套2的高度为H1,拖拉网套2到触地点的悬链线长度为S1cat,海缆躺地长度为S1seabed,进入护管中的海缆长度为S1tube,拖拉网套2到海缆触地点的水平投影距离为Layback1;在t2时刻,船舶位置为V2,撑杆距离海床的高度为H2bar,拖拉网套2的高度为H2,拖拉网套2到触地点的悬链线长度为S2cat,海缆躺地长度为S2seabed,进入护管中的海缆长度为S2tube,拖拉网套2到触地点的水平投影距离为Layback2(图5)。

图5 海缆抽拉各变量关系示意图Fig.5 Schematic of variables relationship for submarine

cable pulling

船位变化增量Δvessel=V2-V1,海缆躺地长度变化增量Δseabed=S2seabed-S1seabed,拖拉网套2到触地点的水平投影距离变化增量为Δlayback=Layback2-Layback1,则有

Δvessel=Δseabed+Δlayback

(8)

设f为自然悬链线方程函数,则可计算出悬链线长度如下:

S1cat=f(H1,Layback1,ω)

(9)

S2cat=f(H2,Layback2,ω)

(10)

拖拉网套2到触地点的悬链线长度变化增量为Δcat=S2cat-S1cat=f(H2,Layback2,ω)-f(H1,Layback1,ω),设函数F=f(H2,Layback2,ω)-f(H1,Layback1,ω),撑杆距离海床的高度变化增量为Δbar=H2bar-H1bar=H2-H1,则有

Δcat=F(H1,Layback1,ω,Δbar,Δlayback)

(11)

进入护管中的海缆长度变化增量为Δpull=S2tube-S1tube,则有

Δpull+Δcat+Δseabed=0

(12)

根据以上关系可以得到抽拉长度的变化增量关系表达式为

Δpull=-F(H1,Layback1,ω,Δbar,

Δlayback)-Δvessel+Δlayback

(13)

2.3 抽拉过程静、动力分析流程及作业接受标准

在吊机提拉分析阶段,可设定船舶移位距离和吊机提拉撑杆高度变化比值约为1∶1,逐步细化从海床提拉U型弯到指定高度的步骤,开展静力分析,制定施工静态分析步骤。在平台抽拉分析阶段,根据抽拉关系表达式,编制小程序得到移船、撑杆下放、抽拉速度三者的关系,制定合适的收放参数,输入OrcaFlex模型中。不考虑风、浪、流的作用,在时域中开展抽拉作业的仿真分析,得到每一步的静力分析结果,从而制定抽拉分析阶段的静态分析步骤。

在上述施工静态分析步骤基础上,判定关键参数如海缆抽拉轴向张力(此处所述张力指从拖拉网套两侧的海缆触底点到平台绞车之间的海缆所受轴向张力,该值与平台绞车提供的抽拉力相等,后文简称海缆张力)、吊机钢丝绳张力、海缆最小弯曲半径、海缆轴向压力(海缆在触底点处所受的压力)等相关结果是否满足接受标准,若不满足则细化和修改模型,重新开展步骤设计和静力分析。根据所获取关键参数的变化趋势,识别确定这两个阶段的临界步骤,针对临界步骤施加不同海况条件开展动力分析,从而获得提拉和抽拉两个阶段的最大容许海况。海缆抽拉作业的接受标准主要包括:①张力限制条件,即海缆张力不得超过海缆最大容许张力,吊机钢丝绳提拉张力不得超过吊机能力,平台钢丝绳抽拉力应小于平台绞车能力;②弯曲半径限制条件,即铺设时海缆的弯曲半径不得小于某限值;③轴向压力限制条件,即铺设时海缆轴向压力不得超过某限值[10]。

3 海缆抽拉作业参数敏感性分析

3.1 海缆参数及海况条件

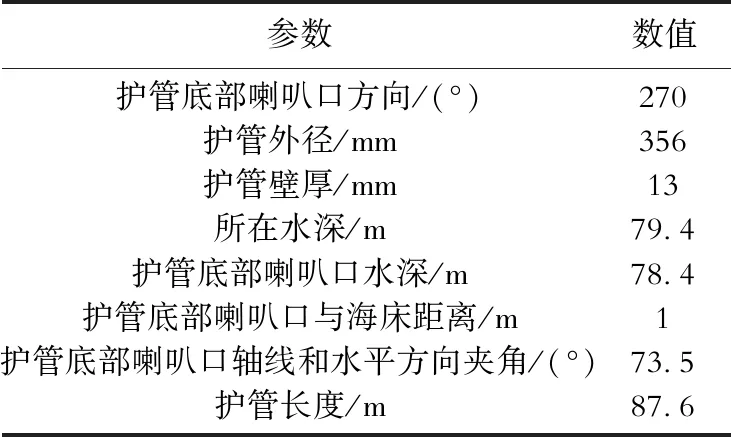

以国内某电缆铺设项目中的某一海底电缆为例,其相关参数见表1,海缆第二端的J型护管参数见表2。动态分析采用规则波,有义波高为1.5~3.5 m,谱峰周期为4~13s,浪向为0~180°,海流选择一年一遇海流数据。第二端U型弯设计路由见图6。U型弯中点起始高度为100~105 m,起始点到终点的距离为130 m。海缆甩弯铺设设计半径为20 m,撑杆长6 m,相关限制条件为:海缆轴向所受最大张力不超过103.9 kN,最小弯曲半径不超过2.35 m;最大轴向压力不得超过5 kN。

表1 海底电缆参数Table 1 Submarine cable parameters

表2 J型护管参数Table 2 J-Tube parameters

图6 U型弯设计路由图Fig.6 U-type loop design

3.2 作业参数敏感性分析

平台抽拉海缆作业主要关注船舶位置变化增量、撑杆高度变化增量与海缆抽拉长度变化增量间的关系,使三者满足相关操作要求。针对某工程实例,开展了参数敏感性分析,获取三者的变化关系,为海缆实际抽拉作业提供指导。

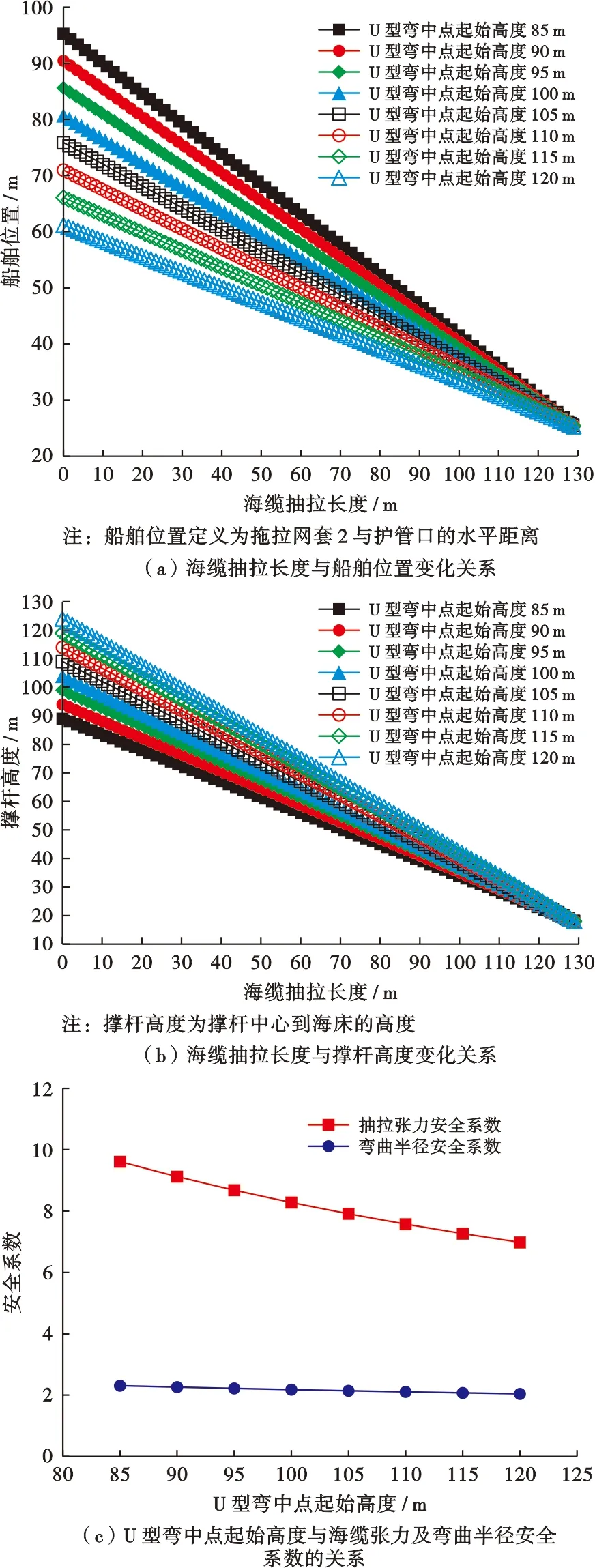

对于海缆抽拉进入护管,根据抽拉表达式编制小程序开展模拟研究,得到不同初始状态(不同U型弯中点起始高度)下,抽拉过程中海缆抽拉长度与船舶位置变化及撑杆高度变化的关系(图7b)以及不同初始状态对海缆张力安全系数(最大容许张力/模拟最大张力)和海缆弯曲半径安全系数(模拟弯曲半径/ 最小弯曲半径)的影响(图7c)。可以看出,船舶位置变化增量、撑杆高度变化增量、海缆抽拉长度变化增量三者比值在-1.000∶-1.024∶1.849至-1.000∶-2.985∶3.626之间,不同提拉形态下三者比值随之变化,但海缆抽拉长度变化增量维持在船舶位置变化增量和撑杆高度变化增量之和的-91%左右。可采用该关系对实际施工进行指导,如船舶移动5 m,撑杆下放6 m,海缆抽拉长度变化为-9.9 m。所设计的抽拉步骤,海缆弯曲半径安全系数维持为2.0~2.3倍,海缆张力安全系数为7~10,足以满足作业要求。

图7 不同初始状态下海缆抽拉作业关键参数关系曲线Fig.7 Relationship curves of key parameters for submarine cable pulling operation under different initial states

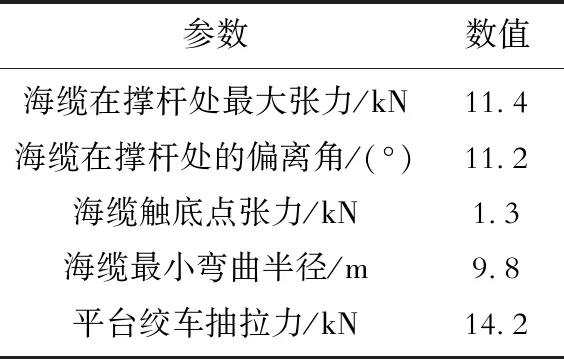

在此基础上开展了静力分析,将所得结果与限制标准进行了对比(表3),表明海缆抽拉作业静力分析结果满足要求。

表3 海缆抽拉作业静力分析结果Table 3 Static analysis results for submarine cable pulling operation

3.3 海况敏感性分析

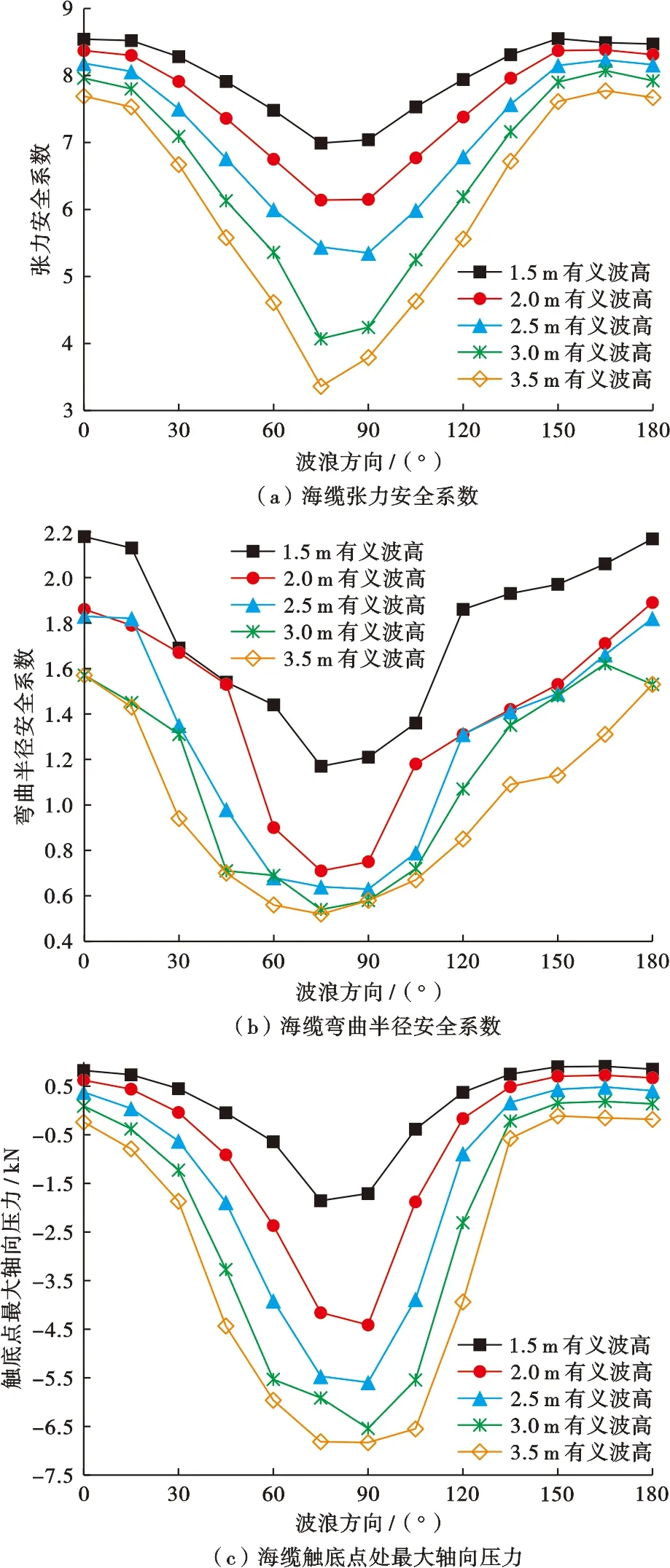

在静力分析的基础上,添加海况条件(波浪采用规则波,有义波高1.5~3.5 m、间隔0.5 m,波浪周期5~15 s,浪向角0~180°、间隔15°;海水表面流速取0.64 m/s),并选择各个阶段的开始和结束步骤作为临界步骤,开展海缆抽拉作业动力分析,得到海缆触底点张力安全系数、弯曲半径安全系数、最大轴向压力随海况的变化关系(图8)。可以看出,在抽拉过程中,海缆张力限制条件是恒满足的,而海缆的弯曲半径和轴向压力在30~130°浪向条件下是不满足的;海缆张力安全系数和弯曲半径安全系数随着波高增大而降低,而海缆最大轴向压力则随着波高增大而增大。因此,为了保证作业安全,合适的作业天气窗口取2.5 m有义波高、30°浪向内。

图8 海缆张力安全系数、弯曲半径安全系数及最大轴向压力随海况变化关系曲线Fig.8 Relationship curves of submarine tension safety factor,bending radius safety factor and maximum axial compression force varies with different sea conditions

4 结论

针对撑杆辅助海缆第二端抽拉作业开展研究,建立了海缆抽拉作业各变量的基本数学关系式,提出了一套基于撑杆法进行海缆平台抽拉作业的分析方法;海缆平台抽拉过程关键参数敏感性分析表明,海缆张力和弯曲半径安全系数随着波高增大而降低、最大轴向压力随着波高增大而增大,进而给出了海缆平台抽拉作业的合适天气作业窗口建议,即2.5 m有义波高、30°浪向内。目前,撑杆辅助海缆第二端抽拉上平台的方法已在南海及东海的多个油气田得到成功应用,该方法还将对海上浮式风电风机平台侧大阻力风缆的抽拉设计有一定借鉴意义。