地层水中CO2含量对海上平台工程防腐设计的影响研究

杨泽军 张 明 郝 蕴 潘育明 胡苇玮

(1. 中海油研究总院有限责任公司 北京 100028; 2.中海石油(中国)有限公司深圳分公司 广东深圳 518054;3. 中国石油勘探开发研究院 北京 100083)

油田勘探阶段会对地层的油气水进行带压取样分析,常规做法仅对原油进行闪蒸分析,检测原油和闪蒸气的全组分;对于地层水,由于普遍认为高温高压条件下水中仅溶解少量伴生气,常规做法仅开展离子含量分析,不进行闪蒸组成分析。因此,在油田工程设计中通常也会忽视地层水中溶解的CO2的影响。但实际上,当地层水体积很大时溶解于水中的伴生气相当可观[1-7]。杨胜来[1]指出了不同压力、温度下伴生气在地层水中的溶解度,如在10 MPa压力下地层水中溶解的伴生气约1~2 Sm3/m3;张子枢[2]提出在正常地层压力的含油气盆地中,水中溶解的伴生气量一般为1~5 Sm3/m3,且相比于甲烷,CO2更易溶解于地层水中;此外,地层水离子分析一般可检测出HCO3-,根据化学平衡,地层水中存在离子态HCO3-和溶解态CO2[3-4],在生产处理中压力、温度变化将破坏HCO3-和CO2平衡,解吸出一定量CO2进入生产流程。此外,北海Buzzard油田工程设计(2004年)已明确要求将地层水组成和气水比(气水比=2.51 Sm3/m3)用于工艺模拟,以准确评估井流物腐蚀性。此外,鄢晨、张强 等[4-5]在进行油气生产系统腐蚀研究中认为地层水中的溶解CO2对管道腐蚀起着重要作用;侯大力 等[6]在进行CO2地质封存评价中也认为CO2和地层水互溶的影响不容忽视。

中国南海东部的西江、惠州、番禺和恩平油田群处于生产中期高产水阶段,多个平台出现伴生气中CO2远超设计参数的情况[7],设计中低估伴生气中CO2含量会引起平台处理设施和海底管道选材防腐等级偏低[8-9],造成平台设备、配管和海底管线过早消耗腐蚀余量,导致平台设备、配管频繁改造甚至海管更换[5,7,10-12],造成巨大的经济损失。因此,地层水虽只溶解少量伴生气,但对高产水、高含CO2油田的工程防腐设计,其中的CO2含量却是不可忽视的。本文从工程设计角度分析地层水中的CO2含量对工程防腐设计的影响并给出了建议做法,以期在油田开发工程设计中规避地层水中CO2含量造成的防腐设计偏差。

1 地层水中CO2对工程防腐设计的影响

油田地面工艺设计需要考虑地层中油、气、水组成,利用C1~C36、CO2、H2S、H2O等组分表征油、气、水物流后进行混合和相平衡计算,再根据工程需要进行加热、闪蒸分离、增压等处理流程设计。油田工艺设计主流采用HYSYS软件进行油、气、水的气液平衡和流程模拟,模拟中包括油藏平衡模块和生产处理模块,油藏平衡模块定义油、气、水组分并混合平衡,完成对地层流体的表征;生产处理模块用于工艺流程设计、设备选型和材质定级等工程设计(图1)。

图1 基于HYSYS软件的油田油-气-水工艺处理流程Fig.1 Oilfield oil-gas-water process simulation base on HYSYS

常规油田开发前期研究和工程设计中默认地层水中不含溶解气,油藏平衡模块的水相输入端为不含伴生气的水(下称“纯水”)。然而,在油田生产状态下纯水对CO2有一定溶解度,而工艺模拟中的油气水平衡计算中仅将纯水与含有CO2的伴生气混合后经相平衡计算,伴生气将部分转移到纯水中,且由于纯水对CO2的溶解性远大于烃类气体[2,13-14],表现为生产处理流程中分离器的闪蒸气体中CO2比例减少,流程中CO2腐蚀分压减少,而工程防腐设计主要依据CO2分压确定材质等级[9],因此极易导致平台设施和海底管线腐蚀余量不足或防腐等级过低。

以南海某平台为例,该平台某日的高产水生产工况如下:油产量2 185 m3/d,水产量57 777 m3/d,气产量2 099 Sm3/d,分离器操作压力276 kPaA,操作温度93.3 ℃;设计阶段PVT(压力-体积-温度)报告中伴生气CO2摩尔含量42.91%。基于地层水不含伴生气(CO2)的模拟方法,油藏平衡模块输入端中仅气相带入CO2流量173.0 kg/h,水相中无CO2,但经与油水混合平衡后,分离器气相的闪蒸气中CO2流量仅11.3 kg/h,气相摩尔比仅5.04%,远低于PVT报告的42.91%;另有14.7 kg/h溶于油中,147 kg/h溶于水中。由于忽视地层水中的CO2,导致纯水对伴生气中CO2的大幅稀释,造成伴生气中CO2比例偏低,而低估伴生气中CO2含量将导致最终选用的防腐等级偏低。

2 地层水中CO2含量对工程防腐设计影响的敏感性分析

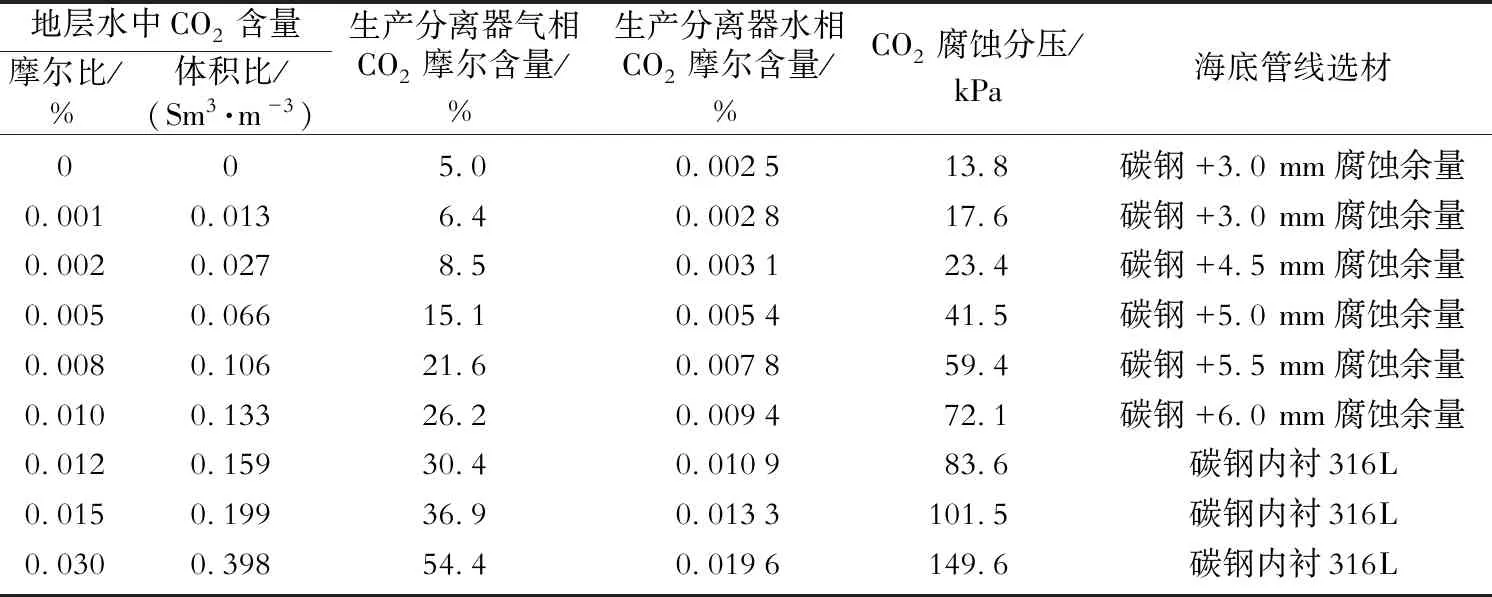

基于上述高产水工况,模拟分析地层水中不同CO2含量时的CO2腐蚀分压和海底管线选材方案。在水相输入端掺入摩尔比为0.001%~0.030%(体积比0.013~0.398 Sm3/m3)的CO2后进入分离器闪蒸,根据气相和水相的CO2摩尔比例、CO2腐蚀分压,结合管线流速、温度、生产年限等因素进行海底管线选材,结果见表1。

表1 地层水中不同CO2含量对腐蚀分压和海底管选材的影响Table 1 Influence of CO2 content in formation water on CO2 corrosion partial pressure and pipeline material selection

由表1分析可知,随着地层水中CO2含量的提高,生产分离器气相CO2摩尔比例和CO2腐蚀分压均提高,当地层水中CO2含量超过0.159 Sm3/m3时,海底管线材质即无法选用碳钢,须升级到碳钢内衬316L,将造成工程投资(材料费和铺管费)大幅增加。

3 基于地层水中CO2影响分析的勘探与工程防腐设计工作建议

地层水中CO2将大幅提高海上平台和海底管道的腐蚀,为尽可能规避设备管线腐蚀风险,避免经济损失,对于高含水、高含CO2油田开发工程设计有如下建议:

1) 在勘探阶段对水层进行带压取样,获取溶解CO2含量。

基于上述分析,对于水层厚、伴生气CO2含量高的油田,开展相关工程设计时应重视地层水中CO2含量对平台设施和海底管线腐蚀的影响。直接有效的方法是在油田勘探阶段对水层进行带压取样,参考GB/T 26981—2020《油气藏流体物性分析方法》[15]、GB/T 13610—2020《天然气的组成分析气相色谱法》[16]等进行闪蒸分析和气体全组分分析,重点检测闪蒸气中CO2、H2S、C1~C6组分和气水比,闪蒸后水样可继续开展常规离子分析。此方法可直接提供地层水中溶解气组成和气水比,能够最大程度地完善油藏和工程方案。

然而,由于以往认识不足、勘探取样和测试费用的限制,并非所有油田都有机会开展地层水带压取样闪蒸分析,工程设计时可基于在生产油田的检测数据反推地层水中CO2含量或直接利用检测数据开展工程设计,借用在生产油田的实际生产经验规避工程设施的腐蚀风险;同时,在工艺流程设计时尽可能拔出井流物中的CO2(如降低最后一级分离器操作压力),以减少CO2对海底管道的腐蚀。

2) 基于在生产油田检测数据,反推地层水中CO2含量或直接利用检测数据开展工程设计。

在生产油田会定期对分离器的气相和油相出口取样进行全组分测试,从而清晰获取平台伴生气中CO2含量规律。因此,对于油田类似或相近层位的后续开发可借鉴已有生产检测数据,反推地层水中的CO2含量或直接利用检测数据开展工程设计。

对于上述某平台高产水工况,当天的分离器气相取样全组分分析得到CO2摩尔含量为22.33%。参考表1反推此层位地层水中CO2摩尔含量约为0.008%,可将油藏输入模块的水相定义为H2O摩尔含量99.992%,CO2摩尔含量0.008%,并基于此开展工艺流程设计、设备选型和防腐定级。也可在工艺模拟中直接向生产模块入口端补充CO2,调整CO2补充量使混合后的物流在取样压力、温度(276 kPaA、93.3 ℃)下气相CO2摩尔含量达到22.33%。直接利用检测数据的工艺模拟示意图见图2,以此开展生产处理模块的设计。

图2 油田工艺模拟(直接借用生产检测数据掺CO2流程)Fig.2 Oilfield process simulation(CO2 blending process simulation with production test data)

在无地层水取样闪蒸分析数据情况下,此方法适用于已具有一定量生产检测数据的在生产油田,通过反推地层水中的CO2含量或直接借用生产检测数据的方法完善油田相关工程设计,提高新油田的平台设备、配管和海底管线的防腐等级,在一定程度上避免平台设施和海底管线过早失效。

3) 在工艺流程设计时,原油处理系统采用低压分离设计。

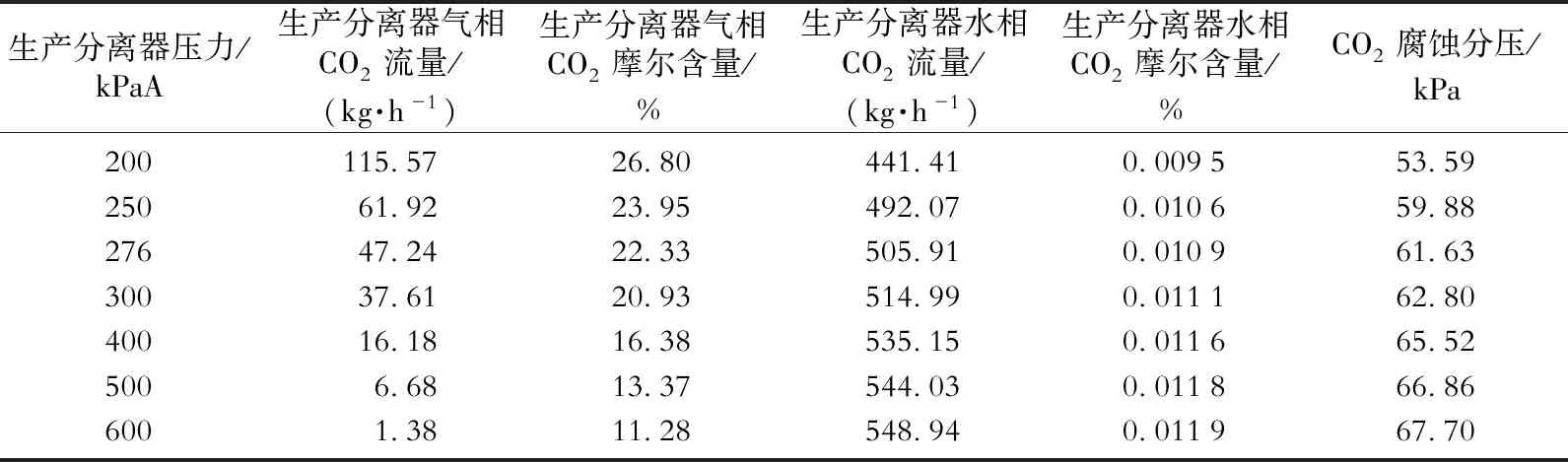

对于高产水、高含CO2油田,如无法开展地层水取样闪蒸分析获得其中的CO2含量,建议在平台工艺设计中尽可能降低最后一级分离器的操作压力。经分析,对于同一物流(如掺CO2达到生产检测水平的物流),随着分离器操作压力降低,气相中CO2流量增大,即更多腐蚀介质从气相脱出,CO2在气相中的摩尔占比增大,综合下来,可使得CO2分压降低(表2)。因此,可利用低压闪蒸将井流物中的CO2尽可能多地拔出,减少进入海底管道的CO2流量,尽可能降低CO2腐蚀对油田生产的损失,以保证海底管线的安全运行。原油处理流程低压分离做法在番禺[17]、陆丰、恩平等油田的新建和改造项目中起到了较好的效果,一定程度上减轻了CO2对海底管道的腐蚀。

表2 生产分离器不同操作压力对CO2流量、摩尔含量和腐蚀分压的影响Table 2 Influence of production separator pressure on CO2 flowrate,Molar ratio and CO2 corrosion partial pressure

4 结论

1) 高产水、高含CO2的油田工程设计中,忽视地层水中的CO2将导致在模拟计算时生产水稀释伴生气中CO2的设计偏差,造成平台设施和海底管线的防腐设计等级选用过低。

2) 建议在油田勘探阶段对水层开展带压取样闪蒸分析,提供地层水中溶解气组成和气水比;针对缺少地层水组分检测数据的油田,可基于附近在生产油田的数据反推地层水中CO2含量或直接利用检测数据开展相关工程设计;在工艺流程设计时,建议采用降低最后一级分离器操作压力等相关方法,尽可能拔出进海管流物中的CO2。