盖板释气对密封空洞的影响

孟德喜,章国涛,孙建波

(中国电子科技集团公司第五十八研究所,江苏 无锡 214035)

0 引言

长期以来,金锡合金焊料(Au80Sn20)由于其导热系数高、钎焊温度低、焊接强度高和焊接时无需助焊剂等优异性能而被广泛地应用于航空航天、武器装备和汽车电子等高可靠领域[1-3]。合金熔封是气密性封装中常用的封装工艺。在合金熔封的过程中,金锡焊料受热熔化,与陶瓷管壳和盖板表面的镀金层紧密地结合。由于Au80Sn20焊料具有高强度和良好的漫流性能,因此其可以有效地保证封装的气密性和可靠性。

空洞是合金熔封最常见的一类密封缺陷。所谓空洞缺陷,就是指在焊料和管壳、盖板的界面处存在的未被润湿的区域,或者在焊料内部存在的空洞[4]。空洞的存在,会导致焊接强度出现降低,在后续器件的长期服役过程中,可能诱发多种其他失效模式。影响密封空洞的因素有很多,包括焊料尺寸设计、焊接温度和时间、焊接压力、焊接气氛、管壳和盖板的表面状态,以及焊接过程中的污染和氧化等[5-8]。此外,柯肯达尔效应是化合物间形成空洞的一个重要原因[9-10]。除了这些常见的影响因素外,管壳、盖板和焊料中的残留气体也会导致空洞缺陷的产生。当焊料或管壳、盖板中的残留气体在焊接过程中无法有效地排出时,这些气体就会残留在焊料和管壳、盖板的界面处,使焊料无法润湿管壳及盖板而形成空隙;或直接进入到焊料内部形成空洞。

虽然焊料和母材中的气体残留也是影响密封空洞的重要因素,但是,关于这方面的研究相对较少,目前还不清楚气体释放对于孔洞形成的具体影响机制。本文以一款封装形式为CFP14的电路为研究对象,重点探究了盖板释气对密封空洞产生的影响。通过分析空洞的形貌及分布,探讨了这类空洞产生的原因,并提出了消除此类空洞的措施。

1 影响密封空洞的因素

原材料良好的表面状态和焊料环合理的尺寸设计是控制密封空洞的基本前提。对于原材料表面状态,可以在试验前通过外部目检将镀层表面划伤、沾污的不合格管壳及盖板剔除。进一步,可以采用等离子清洗技术对原材料表面的有机物和氧化物进行处理,以提高原材料表面的润湿性[6]。对于焊料尺寸设计,前期通过优化设计和多次合金熔封试验,确定了与管壳密封区相匹配的焊料尺寸。按照当前设计的焊料尺寸,焊接后密封区域内侧边缘无明显的空洞,焊料也未出现爬盖和内溢等现象,焊接效果良好。

焊接温度、时间和焊接压力是控制焊接空洞的核心要素。合适的焊接温度时间控制曲线可以保证焊料充分熔化,共晶反应充分进行,进而提高焊接质量。而焊接压力的施加,一方面可以为焊料提供铺展的驱动力,加强焊料的铺展;另一方面,可以使焊料与母材形成紧密的接触,有利于金锡焊料与镀金层间接触扩散反应的进行[6]。对于焊接温度和时间,本次试验选用的温度时间工艺曲线经过了多次优化,该工艺曲线可以保证焊接后较高的成品率。而对于焊接压力,试验中通过2个不锈钢弹簧夹施加压力在管壳和盖板上,这在一定程度上也有利于空洞的消除。

2 试验原料及方法

2.1 试验原料

本文采用合金熔封工艺进行陶瓷管壳和盖板的焊接,合金熔封过程中涉及到的主要原料包括陶瓷管壳、盖板和金锡合金焊料。陶瓷管壳的基体为氧化铝,表面是Ni/Au镀层。盖板的基体为柯伐合金,表面是Ni/Au/Ni/Au的复合镀层结构。金锡合金焊料通过激光点焊在盖板上,焊料中Au和Sn的质量分数分别为80%和20%,焊料的厚度为50μm。

2.2 试验方法

金锡焊料密封反应过程发生在盖板、Au80Sn20焊料和陶瓷管壳之间,密封的结构示意图如图1所示。

图1 密封结构示意图

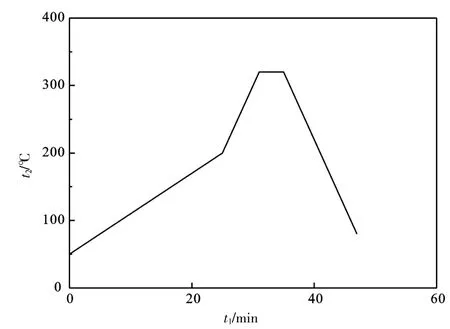

本文采用箱式炉进行合金熔封。箱式炉合金熔封的工艺曲线如图2所示,曲线一般由3个部分组成:加热阶段、保温阶段和冷却阶段。加热阶段主要用于对管壳、盖板进行预热,提高金锡焊料活性,进而保证焊接效果;保温阶段主要用于金锡焊料的共晶反应,生成金属间化合物,实现管壳和盖板之间的焊接。

图2 合金熔封工艺曲线

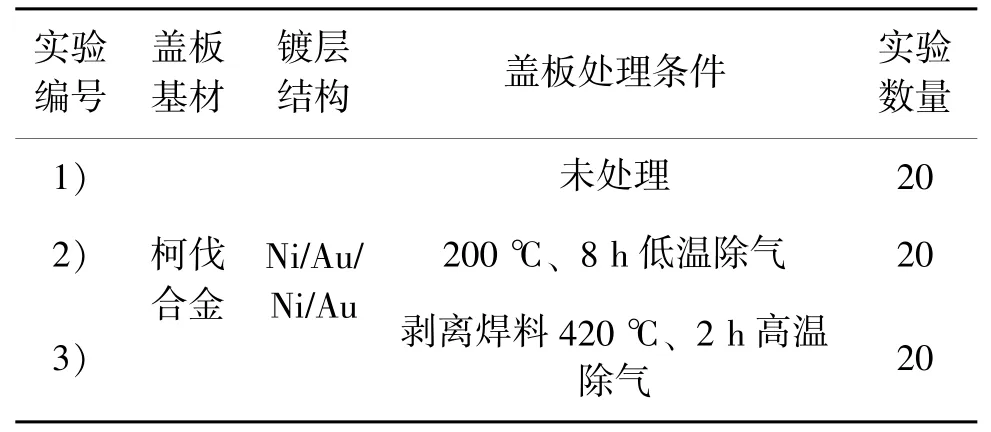

为了研究盖板释气对合金熔封密封空洞的影响,本文对盖板进行了如下处理:1)原始盖板,不做任何处理;2)低温除气处理;3)剥离合金焊料,高温除气处理。利用3种条件的盖板进行合金熔封,熔封后采用X射线照相技术对空洞缺陷进行检查,对比几种处理条件对密封空洞的影响。具体的实验条件及参数如表1所示。

表1 几组实验的实验条件及参数

3 试验结果

3.1 盖板微观组织分析

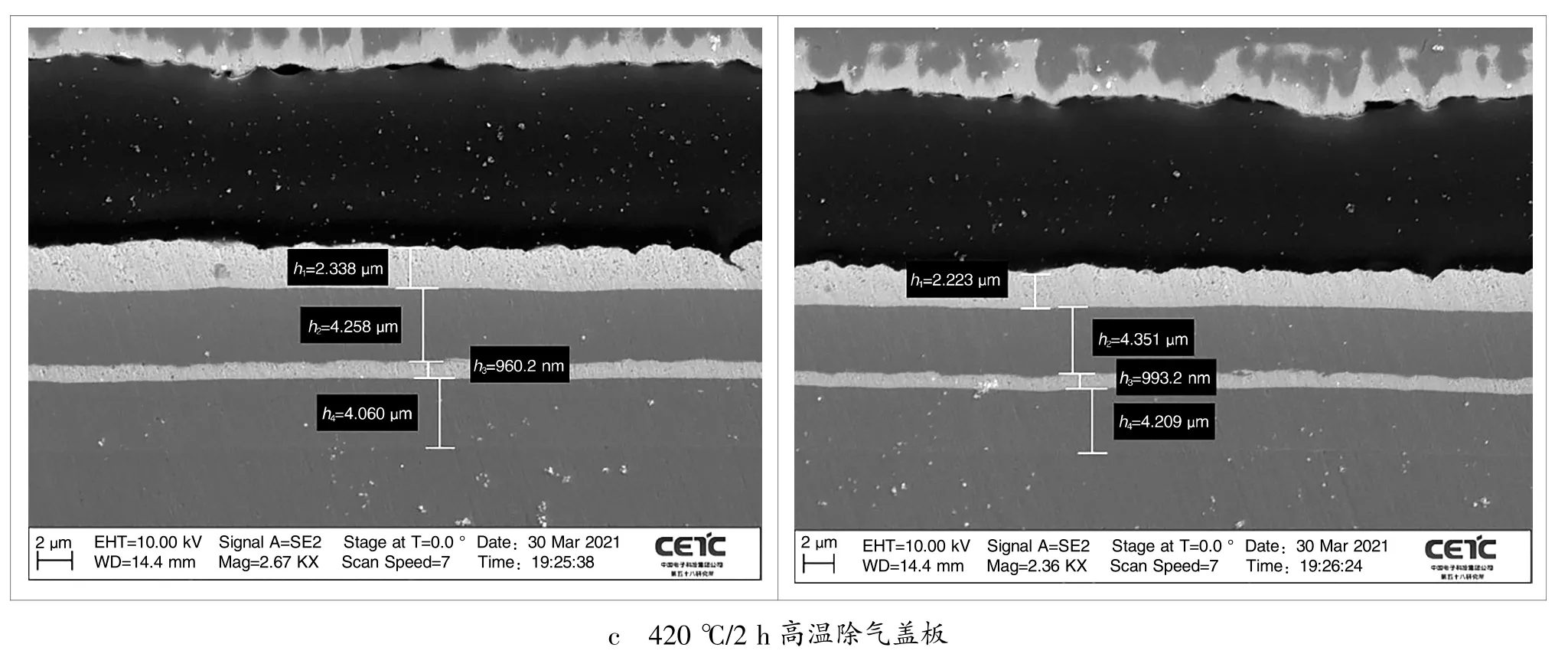

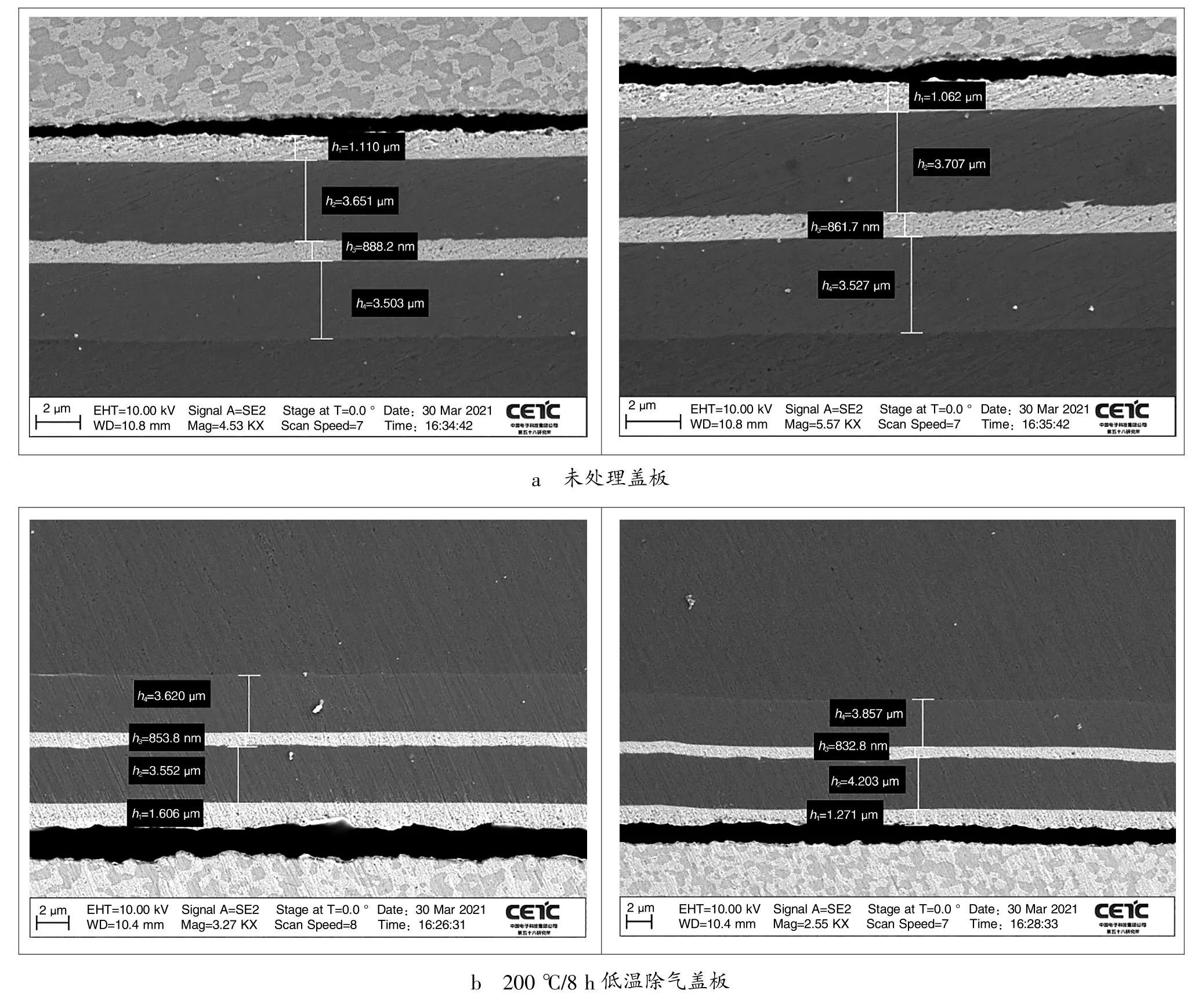

3种条件盖板的微观结构分析图如图3所示,可以看到,尽管盖板的处理方式有所差别,但不同的处理方式对盖板镀层并没有产生明显的影响。特别是盖板最外侧的镀金层,由于研磨的影响,最外侧的金层出现了明显的延展和形变。但是,在最外层金层中,并没有发现镍的存在,这说明本文中采用的盖板释气处理方式,并不会导致镀镍层中的镍元素向镀金层扩散。

图3 3种条件盖板的微观结构分析

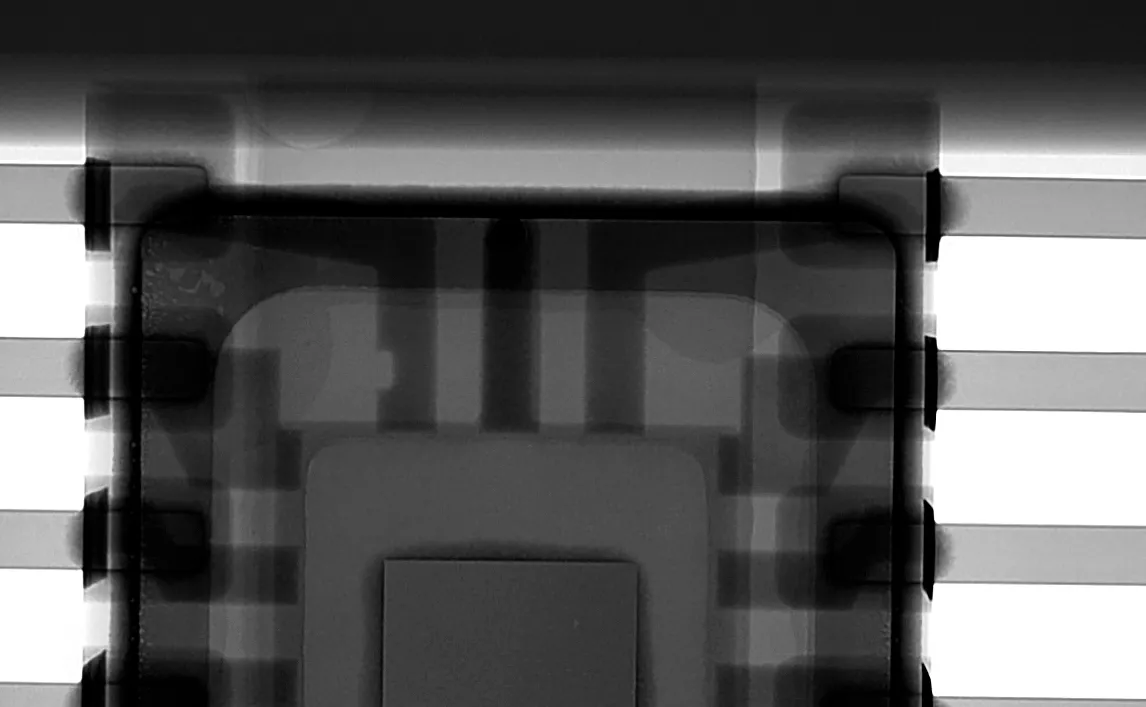

3.2 密封空洞超标

CFP14这款电路的X射线失效照片示例如图4所示,其中灰度较深的环状阴影部分为设计密封宽度。根据GJB 548B中方法2012.1关于X射线照相的相关规定,当最窄密封宽度没有达到设计密封宽度的75%时应拒收。图4照片中的电路,空洞宽度已经远远地超过焊料密封宽度的25%,因此被视为X射线检测的不合格品。

图4 CFP14失效照片示例

3.3 3种盖板熔封后电路的X射线分析

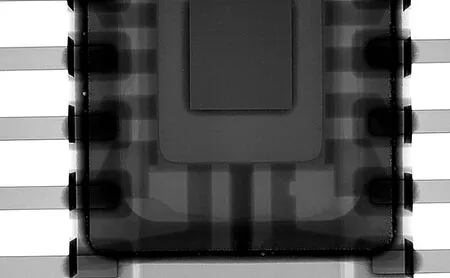

未处理盖板合金熔封后失效电路的典型X射线照片如图5所示。从图5中可以看到,利用未处理盖板进行合金熔封后,在电路的四角和四边,会出现大量的大小不一的气泡状空洞,并且空洞分布于整个密封区域。气泡状空洞产生的主要原因是管壳或盖板在合金熔封过程中出现气体释放。合金熔封前,管壳会经历高温预处理和等离子清洗,而盖板则一直放置在恒温恒湿的氮气柜中保存,并没有经过任何处理。因此,气泡状空洞的产生应该主要与盖板有关。气泡状空洞产生机理的示意图如图6所示,气泡状空洞的具体产生原因如下:在高温密封过程中,盖板镀层中的气体受热释放,这些气体进入到熔融的焊料中。之后随着温度的降低,焊料发生凝固,在熔融焊料中没来得及释放的气体也就被封在了焊料中,形成了最终的空洞。针对此类空洞,相应的解决措施是在密封前对盖板进行烘焙预处理,进而排除盖板释气对密封的影响。

图5 未处理盖板合金熔封后的失效照片

图6 气泡状空洞产生机理的示意图

低温除气处理盖板合金熔封后失效电路的典型X射线照片如图7所示。从图7中可以看到,利用低温除气处理盖板进行合金熔封后,电路的四角和四边,依然会存在大小不一的气泡状空洞。但是,与未处理盖板的合金熔封结果相比,空洞位置发生了一定程度的变化,空洞主要集中分布在密封区域的外侧。这说明对盖板进行低温除气处理的确会消除一部分气泡状空洞。

图7 低温除气处理盖板合金熔封后的失效照片

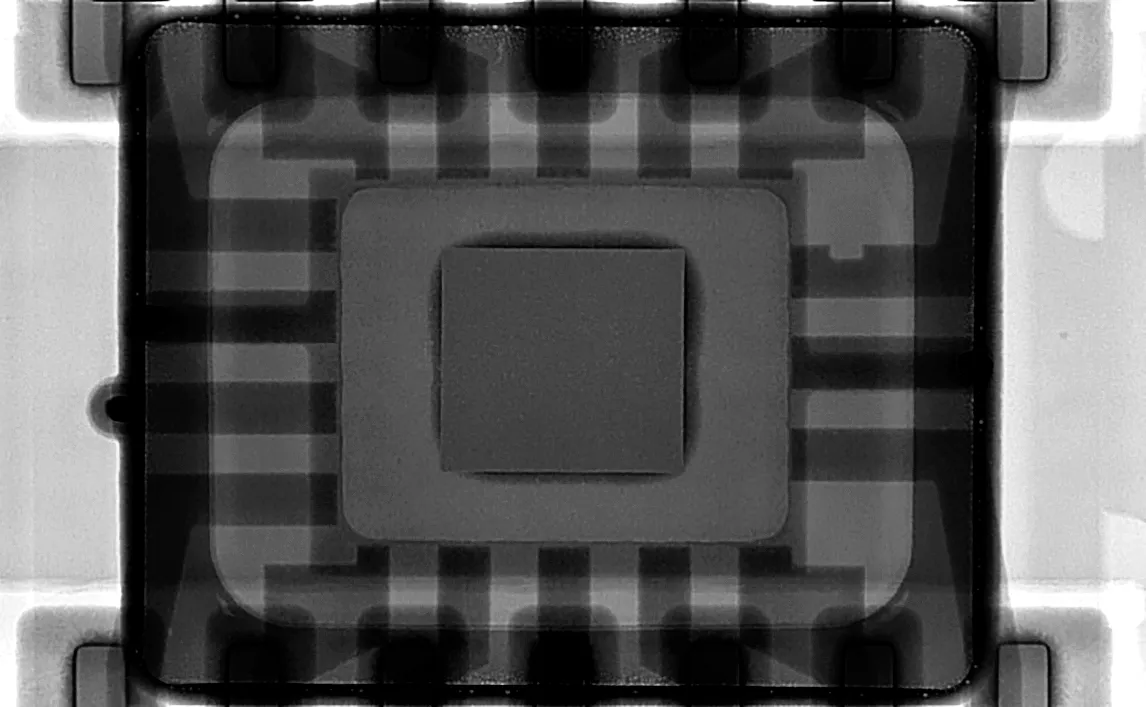

高温除气处理盖板合金熔封后失效电路的典型X射线照片如图8所示。从图8中可以看到,利用高温除气处理盖板进行合金熔封后,电路中大量的气泡状空洞基本消失。这说明对盖板进行高温除气处理,基本可以完全消除气泡状空洞。

图8 高温除气处理盖板合金熔封后的失效照片

3.4 3种盖板熔封后电路的良率统计

3种盖板熔封后电路的良率结果对比如表2所示。由表2可知,采用未处理盖板合金熔封的20只电路中,密封宽度均未超过75%,封帽良率为0%。采用低温除气处理盖板进行合金熔封的20只电路中,有6只密封宽度超过了75%,封帽良率为30%。而利用高温除气处理盖板进行合金熔封的20只电路中,密封宽度超过75%的有16只,封帽良率达到了80%。对比3组试验的结果,可知对盖板进行高温除气处理确实有利于空洞的消除和封帽良率的提升。

表2 3种盖板合金熔封

4 结束语

文章以一款封装形式为CFP14的电路为研究对象,通过对未处理盖板、低温除气处理盖板和高温除气处理盖板合金熔封后的失效电路进行X射线分析,明确了熔封过程中盖板释气对密封空洞产生的影响及其程度。盖板除气处理结果表明:低温除气处理可以消除一部分气泡状空洞,而高温除气处理基本可以完全消除气泡状空洞。因此,对于熔封过程中盖板释气产生的气泡状空洞,在合金熔封前预先对盖板进行高温除气处理是消除此类空洞的有效措施。