智能生产线设备验收指标与验收方法

高云霄,胡洪伟,姚单,熊海林,王伟

(中船重工(重庆)西南装备研究院有限公司,重庆 401123)

0 引言

随着国内经济的不断发展,劳动力成本的逐年升高,生产型企业正在逐步地使用智能生产线设备替代劳动力。生产线企业作为使用方,在设备可以完成生产功能的前提下,更加关心设备的生产能力和配套的劳动力成本;但却无法准确地描述出设备交付时应该达到的状态,也无法合理地给出设备验收的方法。导致设备生产方和使用方因对产品验收指标和验收方法的理解不同、在验收过程中的期望也不同而导出现矛盾,甚至纠纷。因此,针对智能生产线设备提出合理的验收指标,并给出设备验收方法具有重要的意义。

周炳海等[1]在计算串行生产线缓冲分配方法时以可用度为目标来评价生产线。孟吉伟等[2]以可靠性理论为基础,建立了单元化串行连续生产线模型,得到能力与设备故障率、修复率、缓冲库存量、生产节拍和时间有关。杨林[3]在串联可修生产线缓冲库设计中得到生产线的可靠性与设备维修时间的数学关系,指出可靠性与维修水平、瓶颈单元的生产率等有关。在串联可修有缓冲库的研究中,多位学者采用可用度评价生产线。但对于无库存区生产线,尤其对使用方关心的生产能力和劳动力成本方面研究得较少,孟吉伟[4]通过对生产过程控制内容与系统可靠性的概述,提出用可用度评价生产线设备产能,但并不能全面地反映出使用方关心的问题。

本文在与智能生产线设备的使用方和生产方深入沟通的前提下,旨在提出使用方和生产方共同认可的验收指标和验收方法。首先,将设备使用方关心的生产能力和所占用的劳动力转换为可定量的敏感参数;其次,基于设备特点和可靠性基本理论,将敏感参数转化为便于验收评价的验收指标;然后,基于标准的统计试验方案,制定智能生产线设备验收方法;最后,在某型智能生产线设备上进行应用验证,论证该试验指标和试验方法的有效性。

1 使用方关心的敏感参数

对使用方来讲,设备的生产能力与所占用的劳动力是设备的主要评价方法。设备的生产能力体现在单位时间内的生产的合格品数量。所占用的劳动力体现在设备运行过程中是否需要人员干预,出现故障的需要人员恢复时间等。此外,若设备运行过程中不停机但出现了废品,该情况虽不需要人员干预,但影响了设备的生产能力。基于智能生产线设备的特点,提出以下3个敏感参数。该参数可以较全面地反映使用方关心的敏感参数。同时,可以通过计算转化为常用的可靠性指标,作为验收指标在设备验收过程中使用。

1.1 成品率

当设备正常运行的过程中产生了废品,若设备本身可以将其识别,并能单独存放,则废品率仅影响设备的生产能力;但当设备本身无法识别,将其混入成品区,则会影响生产产品的可靠性。这无疑对使用方的检验提出了更高的要求,因此废品率是设备验收的一个重要的参数。成品率(P)的估算方法如公式(1)所示。

式(1)中:n——成品个数;

N——生产总个数。

1.2 基于可用度的生产能力

在没有废品产生的情况下,生产能力是指每单位时间内,设备实际生产的成品数量。传统的生产能力直接从节拍计算,但设备故障停机的时间并未考虑在内。为了更加准确地评价设备的生产能力,引入了可用度(Ai)的概念,可用度是指产品能工作时间与能工作时间和不能工作时间的总和之比[6]。生产能力(Q)的估算如公式(2)所示。

式(2)中:Q——生产能力;

Ai——可用度;

d t——单位时间,依据使用方的使用习惯来确定,建议采用小时,h;

t0——生产节拍。

在有废品产生的情况下,若设备并不停机,单从可用度的角度无法识别废品个数,便不能直接地评价设备的生产能力。为了更加准确地描述成品的生产能力,引入成品率和可用度一同进行生产能力的评价。生产能力的估算方法修正如公式(3)所示:

1.3 故障频率

基于可用度的生产能力可以很好地评价设备的生产能力,并体现出操作人员的总的劳动力占用情况。但操作人员是不受设备约束的,当设备出现异常报警时,基于可用度估算的劳动力占用时间是指操作人员必须及时地介入到设备中去,进行处理并恢复设备正常运转的时间。这就要求操作人员拥有迅速的反应与操作能力。而智能生产线设备一般会由一个人员看守多台设备、甚至处于无人看守状态,可能会存在因配备的操作人员过少,导致设备报警后长时间得不到处理,从而影响生产能力。因此单位时间故障发生的频次是指导使用方给设备配套劳动力的重要依据,如公式(4)所示:

2 验收指标

2.1 基本可靠性指标

可靠性指标反映其保持其性能指标的能力,这是使用方十分关心的问题。生产方为了说明自己产品保持其性能指标的能力,就要在设备研制的前期提出产品的可靠性指标,并在交付前进行验收试验。对于可维修产品来说,单独使用可靠性指标无法很好地评价其在某时刻具有或维持规定功能的能力。因此常用可靠性和维修性的综合指标评价,也称广义可靠性[5]。常用的评价指标如公式(5)-(8)所示[6]。

a)可靠度(R)

式(5)中:N0——产品总数;

r(t)——工作到t时间产品发生的故障数。

b)平均故障间隔时间(MTBF)

式(6)中:T——产品总的工作时间;

N0——故障总次数;

ti——第i次工作持续时间。

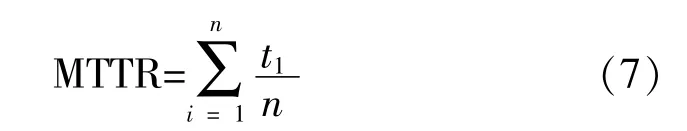

c)平均故障修复时间(MTTR)

式(7)中:n——维修次数;

ti——第i次修复时间。

d)可用度(Ai)

2.2 验收指标

基于可靠性基本理论,将提出的3个敏感参数进行转化,如下所述。

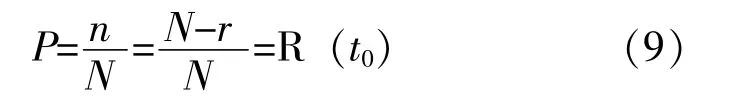

a)成品率

在设备运行t0时刻,共生产的产品总数为N,故障数为r,成品为n,则成品率公式如公式(9)所示,可知,成品率可用可靠度表示。

b)生产能力

基于式(3)和式(8),生产能力公式如公式(10)所示,可知,生产能力可由MTBF、MTTR、R表示。

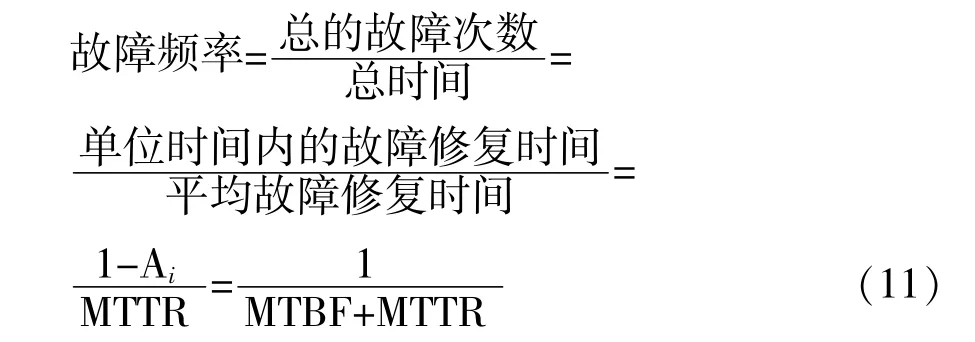

c)故障频率

故障频率为单位时间的故障次数,即单位时间内的故障修复总时间与平均故障修复时间的比值。基于式(2)和式(8),故障频率的表达式如公式(11)所示,故障频率可由MTBF、MTTR表示。

由以上3个公式可以发现:3个敏感参数可以由MTBF、MTTR、R 3个参数表示,即可用MTBF、MTTR、R 3个参数作为验收指标。

3 验收方法

智能生产线设备的特殊性在于设备运行过程中每一个工序均有指定的动作,该动作以节拍为单位进行循环。当该动作无法顺利完成时,设备故障无法工作或产出废品。在一个节拍内发生的事件均与时间无关,从这个角度来看设备生产产品属于成败型寿命产品。但从另一个角度来讲,一旦设备故障需要维修时,修复时间会影响设备的生产能力,想要对设备的生产能力水平进行评价,就需要将智能生产线设备的寿命以时间进行度量,属于连续型寿命产品。使用的验收指标R、MTBF、MTTR中,既有连续型寿命产品的MTBF指标,又有成败型产品的R,还有一个维修性指标。因此不能简单地只使用单一的截尾方式进行试验验证。本文提出了一种定时截尾和定数截尾统筹考虑的试验验证方法,可对R、MTBF进行试验验证。

3.1 单一指标验收方法

a)MTBF

假设设备报警这一事件服从指数分布,通过事先规定试验时间,一旦到达试验截止时间,就立即终止试验,记录出现的故障次数。该方法根据使用方风险、研制方风险、检验下限(MTBF)和鉴别比确定试验时间和试验中允许出现的责任故障数。使用方风险、研制方风险常采用10%~20%。依据GJB 899A—2009中标准型定时试验方案表进行试验方案的确定[7]。

b)R

假设设备出现废品这一事件服从二项分布,通过事先规定试验个数n和允许出现的废品数r进行试验,一旦出现r次废品,就立即终止试验。该方法根据可接受的可靠度(R)、双方风险、鉴别比确定。依据GB 5080.5—1985中定数试验方案表进行试验方案的确定[8]。

c)MTTR

维修性指标MTTR因统计规律尚不明确,无法提出置信度高的试验方法,采用由试验数据,依据式(7)直接计算MTTR,再保留2倍的安全余量的方式进行验收。

3.2 验收试验方案

依据智能生产线设备的验收指标与标准中的试验方案表,制定验收方案如下所述。

a)由使用方和研制方共同商定双方风险和鉴别比。

b)定时截尾试验方案确定试验时间和故障次数r1,通过节拍计算该试验时间下需要生产的产品数量n1。

c)定数截尾试验方案确定产品生产总数量n2和允许出现的废品数量f2。

d)试验总数量为n=max{n1,n2}。

e)试验数据记录:1)对于节拍较小的设备,建议采用秒表计时;2)记录试验过程中每次故障发生时的生产产品次序,并记录故障发生时间与重新启动的时间;3)记录每一个废品出现的次序;4)当试验至n1件产品的故障次数为r1或试验至n2件产品的废品数量为f2或达到试验数量n时,试验终止。

3.3 验收判定准则

a)MTBF指标验证

试验至n1产品时,发生的故障次数r≤r1。

b)R指标验证

试验至n2产品时,出现的废品数f≤f1。

c)MTTF指标验证

实测MTTF值/MTTF指标≤2。

4 基于某一智能生产线项目的实践

4.1 验收指标

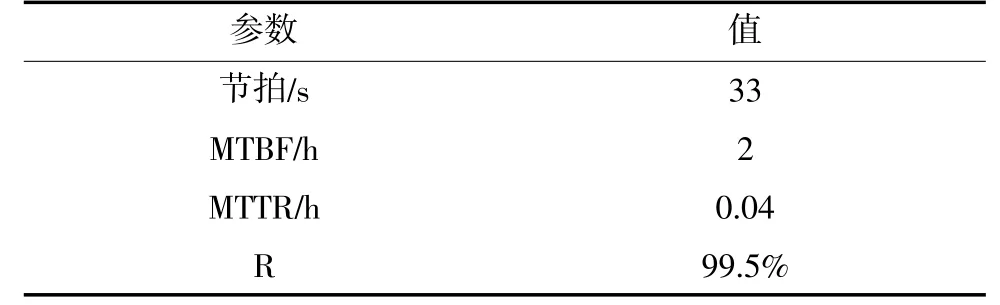

该智能生产线设备属于多工位全自动设备,对所有的故障均能有效地给出报警信号;对生产产生的废品可以有效地识别并将其放入废品盘中。项目合同签订的性能指标为节拍,验收指标为R、MTBF、MTTR,参数值如表1所示。

表1 项目合同指标值

4.2 验收方案

a)使用方和研制方共同商定双方风险为20%,鉴别比为3.0。

b)查表获得定时截尾试验方案的试验时间为4.3×2=8.6 h,可接受的故障次数为2个,通过节拍计算共生产产品数量为938个。

c)查表获得定数截尾试验方案的产品生产总数量为285个,允许出现的废品数量为3个。

d)试验总数量为938个。

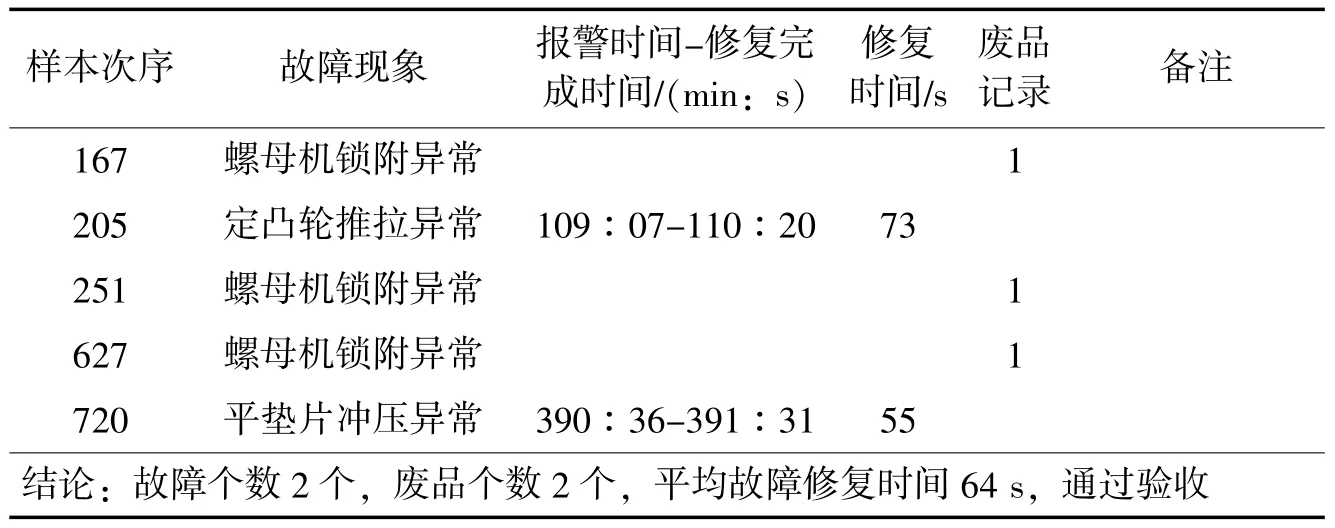

e)试验数据记录表如表2-3所示(篇幅问题,表格中只摘取了故障数据)。

4.3 验收结论

第一次试验(表2)因为故障次数为3次,超过了可接受的故障次数,试验终止。依据故障现象进行分析与设计改进后,又重新进行试验(表3)。试验至生产938个零件,出现2次故障,满足MTBF判定准则;试验至285个时,出现的废品2个,满足可靠度判定准则;两次故障的修复时间分别为73、55 s。平均故障修复时间为64 s(0.018 h),平均故障修复时间的2倍为0.036 h,小于0.04 h,满足MTTR指标判定准则。设备顺利地通过了验收试验,满足合同要求。

表2 第一次验收试验数据

表3 第二次验收试验数据

5 结束语

针对智能生产线设备目前验收指标不清晰导致设备研制方和使用方在验收问题上无法形成一致意见的问题,提出了智能生产线设备的验收指标和验收方法,并基于某型设备进行应用验证,得到以下结论。

a)设备使用方关心的生产能力和所占用的劳动力可以使用成品率、基于可用度的生产能力和故障频率3个敏感参数评价,结合设备运行特点与可靠性基本理论,将3个敏感参数转化为可靠度(R)、平均无故障间隔时间(MTBF)和平均故障修复时间(MTTR)3个验收指标。这3个参数可以很好地评价设备的生产能力和所占用的劳动力。

b)基于设备运行特点和3个验收指标服从的分布,依据GJB 899A—2009和GB 5080.5—1985,提出了智能生产线设备的验收方法,给出了试验方案、数据处理方法和判定准则。

c)结合某型智能生产线,在项目启动时与设备使用方签订了P、MTBF和MTTR 3个指标,并依据提出的验收方法进行了试验验证。结果表明,提出的验收方法可以很好地评价设备的交付状态,可操作性强。

d)本课题的研究证明了所提出的验收指标和验收方法能够有效地评价设备的交付状态,给使用方和研制方对设备的验收提供参考,可以更加准确地估算设备的生产能力,为企业制定准确的生产计划提供了依据。