基于紧密堆积理论的环氧混凝土配合比设计

单俊鸿,张 凯,,王稷良

(1.河北工程大学 土木工程学院,河北 邯郸 056038; 2.交通运输部公路科学研究院,北京 100088)

环氧混凝土是以环氧树脂部分或完全替代水泥,加入适量固化剂、增韧剂等助剂,与砂石骨料拌合均匀后固化成型的一种高强、早强、力学性能和耐久性能都非常优异的有机-无机复合材料[1]。环氧混凝土适用于桥梁伸缩缝过渡区,但由于环氧树脂成本较高,配合比设计及施工工艺复杂,导致其应用受限。工程中桥梁伸缩缝过渡区混凝土常用C50水泥混凝土或钢纤维混凝土[2]。然而水泥混凝土与钢纤维混凝土抗拉强度值较低,研究表明[3-4],当车辆超速或超载行驶通过桥梁伸缩缝时,部分过渡区混凝土结点的最大主应力值超过C50水泥混凝土的抗拉强度标准值2.64 MPa,易发生强度破坏。CF50钢纤维混凝土抗拉强度标准值约4 MPa,提高有限。当前,环氧混凝土的配合比设计方法仍无定论。左联等[1]通过研究固化剂用量及砂石用量对环氧混凝土强度的影响得到合适的配合比;李晓周[5]、张冠群[6]通过设计对照试验,以立方体抗压强度为表征,确定了环氧混凝土的配合比,他们都没有考虑骨料级配的优化。周梅等[7]虽然对级配进行了优化,但应用的级配曲线没有包括细颗粒骨料对混凝土工作性能的影响。尽管多数研究采用的细骨料属于II区中砂,粗骨料为连续级配,但由于骨料堆积方式的不合理[8],会造成骨料间空隙率较大,浪费胶凝材料。因此,对骨料的级配进行优化十分必要。

紧密堆积理论可以降低骨料的空隙率,减少胶凝材料的用量,进而节约成本。不仅如此,降低骨料的空隙率还可以改善混凝土的工作性、提高混凝土的力学性能及耐久性能[9]。修正后的Andreasen&Andersen(MAA)模型充分考虑了骨料颗粒之间的相互作用以及细小颗粒骨料对混凝土工作性的影响,在配制混凝土方面应用广泛[10-11]。为此,本文通过试验与理论研究,设计了一种骨料级配最优且抗拉性能最好的环氧混凝土。首先,利用紧密堆积理论中的MAA模型计算不同分布系数对应的骨料级配,依次称量计算,根据Fuller最大密度理论,选出堆积密度最大,即堆积空隙率最小的级配作为最优级配[8];其次,以3 d劈裂抗拉强度为表征,通过正交试验确定环氧混凝土合适的配合比;最后,对比分析级配优化前后环氧混凝土的立方体抗压强度及微观形貌,表明级配优化的重要性。

1 原材料和试验方法

1.1 原材料

环氧树脂为双酚A型E-44环氧树脂,环氧当量210~230 g/mol;固化剂为酚醛胺T-31固化剂,胺值460~480 mg KOH/g;增韧剂为油性环氧树脂增韧剂;砂为河砂,细度模数2.87,中砂,级配符合II区要求,物理性能指标见表1;碎石为5~20 mm连续级配,物理性能指标见表1;水泥为P·I型42.5级硅酸盐水泥;石灰石粉、石英粉为400目粉体颗粒。

表1 骨料物理性能指标Tab.1 Physical performance index of aggregate

1.2 试验方法

(1) MAA模型:修正后的Andreasen & Andersen模型,如式(1)所示。

(1)

式中:CPFT—比粒径D小的累计筛余量,%;Dmax—颗粒系统中最大粒径,16.0 mm;Dmin—颗粒系统中最小粒径,0.160 mm;D—当前计算的颗粒粒径,取筛孔相对应的骨料粒径,mm;q—分布系数,取值范围在0.21~0.37之间。(研究显示[12],当骨料为理想圆形,q在0.37附近时,空隙率取得最小值;而实际工程中应根据所用骨料系统确定q值[10]。)

(2) 紧密堆积密度、紧密堆积空隙率(简称紧堆密度、紧堆空隙率)按GB/T 14685—2011《建设用卵石、碎石》进行测试。

(3) 坍落度按GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试。

(4) 劈裂抗拉强度、立方体抗压强度按GB/T 50081—2019《混凝土物理力学性能试验方法标准》进行测试。试件采用边长为100 mm×100 mm×100 mm的立方体试件,室内养护(温度(23±2)℃,相对湿度(50±5)%)至指定龄期,劈裂抗拉强度试验加载速度均控制为0.08 MPa/s,而立方体抗压强度试验加载速度控制为0.8 MPa/s,取3个测值的算术平均值作为相应的强度值。

(5) 微观形貌分析采用Zeiss Supra 55型场发射高分辨扫描电镜测试,测试电压3 kV。试样从破碎试块中选取表面平整,断面面积约100 mm2、厚度约2 mm的均匀薄片,做喷金处理。

2 试验过程及结果分析

2.1 基于MAA模型的级配设计

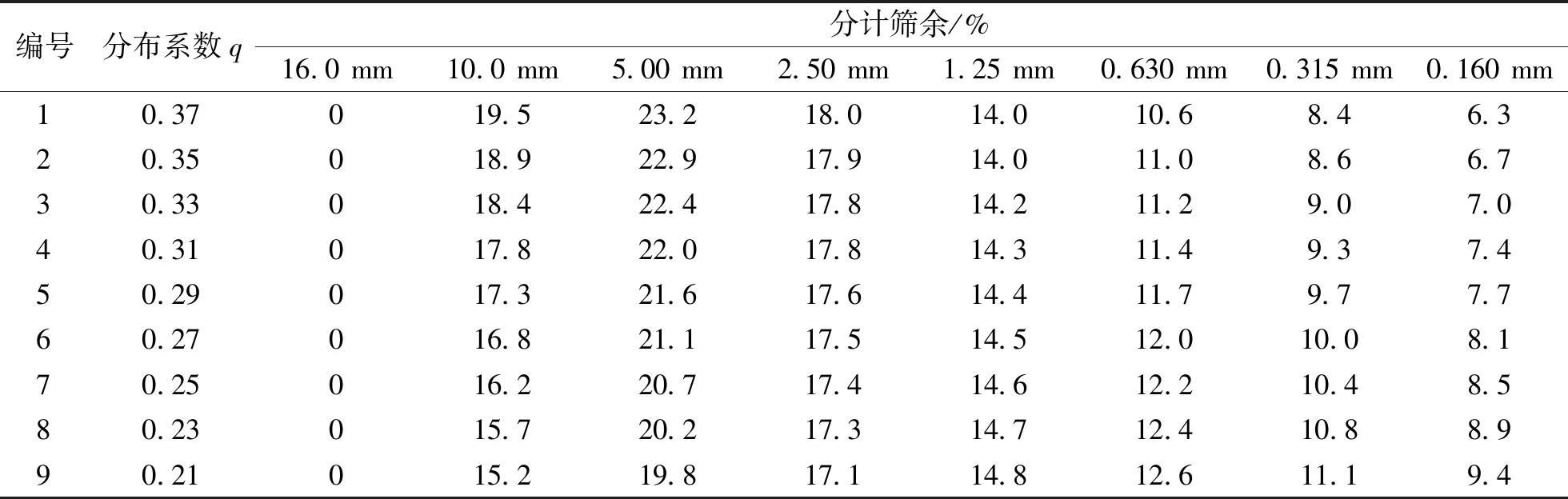

对砂石骨料运用MAA模型计算不同分布系数q(在0.21~0.37间以0.02为间隔,选择9组分布系数)对应各粒径的分计筛余,计算结果如表2所示。

表2 砂石骨料分计筛余Tab.2 Sieve residue of aggregate

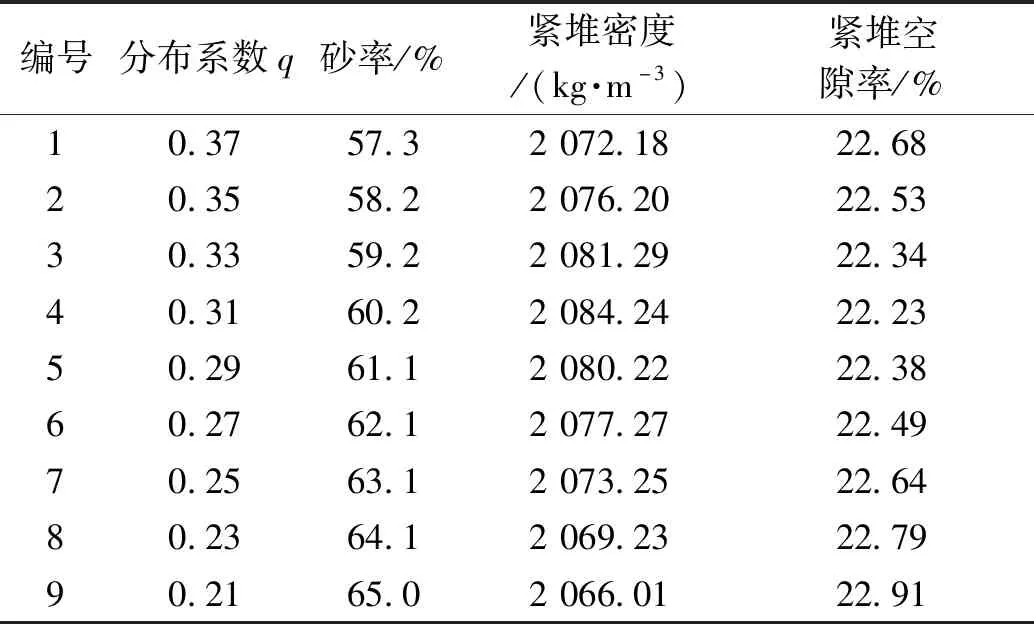

Fuller最大密度理论认为当骨料的堆积密度最大时,堆积空隙率最小,此时的骨料级配和堆积方式最合理。因此,按照表2计算结果依次称量各粒径骨料,装满10 L的容量筒,参照GB/T 14685—2011《建设用卵石、碎石》,按式(2)、(3)计算,结果如表3所示。

表3 紧堆空隙率Tab.3 Compact packing porosity

(2)

式中:ρ1—砂石的紧密堆积密度,kg/m3;m1—砂石的紧密堆积质量,kg;V—容量筒的容积,m3。

(3)

式中:p1—砂石的紧堆空隙率,%;ρ0—砂石的表观密度,kg/m3。

由表3可以看出随着分布系数q的减小,紧堆密度先增大后减小,而紧堆空隙率先减小后增大。为了更直观地分析紧堆空隙率的变化情况,绘制紧堆空隙率与分布系数二者之间的点线图,如图1所示。

图1 紧堆空隙率-分布系数关系Fig.1 Relationship between compact packing porosity and distribution coefficient

由图1可见,随着分布系数减小,砂率逐渐增大,粗骨料之间的空隙逐渐被细骨料填充密实,紧堆空隙率呈减小趋势;当分布系数为0.31,对应砂率为60.2%时,粗骨料之间的空隙已完全被填充密实,空隙率最小为22.23%,根据Fuller最大密度理论,此时的级配即为最优级配;当砂率再增大,细骨料过多,而细骨料之间的空隙没有更小的颗粒填充,导致紧堆空隙率增大。因此,选用分布系数为0.31时对应的砂石骨料各粒径掺量,如表4所示。

表4 不同骨料粒径掺量Tab.4 Dosage of different aggregate sizes

2.2 配合比的设计

配合比的设计主要考虑以下四个方面:(1)环氧树脂胶黏剂配合比的确定,按m(环氧树脂):m(固化剂):m(增韧剂)=20∶5∶1配制;(2)骨胶比(m(骨料):m(环氧树脂))的确定,制备骨胶比为5.0、5.5、6.0、6.5、7.0的五组混凝土拌合物,通过测试其坍落度(图2),并观察其流动性和粘聚性,初选骨胶比的大致范围,再通过正交试验确定最适合的骨胶比;(3)填料种类的选择,将水泥、石灰石粉、石英粉分别作为填料,通过正交试验进行优选;(4)填胶比(m(填料):m(环氧树脂))的确定,通过正交试验,在填胶比为0.6、0.8、1.0三者中优选。

图2 坍落度-骨胶比关系Fig.2 Relationship between slump and bone-binder ratio

由图2可见,随着骨胶比的增大,坍落度值逐渐减小。骨胶比为5.0、5.5的两组拌合物,骨料能被环氧树脂胶黏剂充分包裹润湿,坍落度值较大,拌合物的流动性和粘聚性都非常好,骨胶比为5.0时,环氧树脂掺量略多;骨胶比为6.0、6.5的两组拌合物,骨料基本能被环氧树脂胶黏剂包裹润湿,坍落度值较小,粘聚性较好,骨胶比为6.5的拌合物流动性较差;当骨胶比增大至7.0时,拌合物有部分骨料不能被环氧树脂胶黏剂包裹润湿,坍落度值最小,流动性和粘聚性也最差。因此,骨胶比的初选范围为5.0~6.0。

本文研制的环氧混凝土主要用于桥梁伸缩缝过渡区,而拉应力过大是桥梁伸缩缝过渡区混凝土强度破坏的主要因素,因此以3 d劈裂抗拉强度作为表征,优选劈裂抗拉强度的最大值,直观分析结果如表5所示。

表5 正交试验结果直观分析Tab.5 Visual analysis of orthogonal test results

从直观分析的结果可以看出骨胶比为影响环氧混凝土3 d劈裂抗拉强度最主要的因素,之后依次是填料种类与填胶比。随着骨料用量或填料用量的增加,环氧混凝土3 d劈裂抗拉强度均呈现先升高后降低的趋势;当水泥作为环氧树脂混凝土的填料时,抗拉强度值更高,一方面由于水泥与砂都属于刚性颗粒状填料,当二者均匀分散在环氧树脂中时,可以起到“骨料增强”的作用[13];另一方面由于水泥具有吸湿性,提高了环氧树脂胶黏剂的黏度[14]。综合来看,A2B2C1为最优配合比,即在级配优化后,各粒径骨料掺量一定的条件下,选择骨胶比为5.5、水泥作为填料且填胶比为0.8时制得的环氧混凝土劈裂抗拉强度值最高。

方差分析通常将空白列作为误差列,当某因素的偏差平方和小于等于空白列的偏差平方和时,应将其归入误差,构成新的误差[15]。本试验中,填胶比的偏差平方和0.227小于空白列的偏差平方和0.485,因此,方差分析时的误差所在列选择空白列与填胶比列。方差分析结果如表6所示。

表6 正交试验结果方差分析Tab.6 Variance analysis of orthogonal test results

方差分析的结果表明在研究的三个因素中,骨胶比是影响环氧混凝土劈裂抗拉强度的主要因素,并且影响显著,而填料种类与填胶比是次要影响因素。通过方差分析,进一步验证了直观分析结果。

综合正交试验结果,确定环氧混凝土的配合比为:m(环氧树脂)∶m(固化剂)∶m(增韧剂)∶m(砂石骨料)∶m(水泥)=20∶5∶1∶110∶16,其中骨料各粒径的掺量如表4所示。

2.3 性能评价

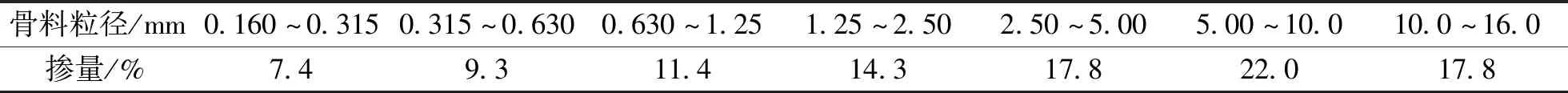

按正交试验确定的配合比m(环氧树脂)∶m(固化剂)∶m(增韧剂)∶m(砂石骨料)∶m(水泥)=20∶5∶1∶110∶16,将骨料的粒径分布作为单一变量制备两组立方体试件,其中一组骨料不进行级配优化,仅按照骨胶比5.5,骨料中砂率为60.2%称量拌制;而另一组骨料严格按表4依次计算称量拌制。将试件养护至指定龄期,测试立方体抗压强度,试验结果如图3所示。

图3 立方体抗压强度—龄期关系Fig.3 The relationship between cube compressive strength and age

由图3可见,级配优化后环氧混凝土的立方体抗压强度有明显提高,3 d抗压强度增加了2.17 MPa,提高了2.5%;7 d抗压强度增加了2.08 MPa,提高了2.3%;14与28 d抗压强度则分别提高了2.6%、2.9%。级配优化后3 d的抗压强度值与级配未优化7 d的抗压强度值非常接近,表明级配优化后,随着环氧混凝土密实度的提高,抗压强度也相应提升。对比发现,骨料级配优化前后,立方体抗压强度随着龄期增长的趋势基本相同。龄期从3 ~7 d变化时,环氧混凝土的抗压强度增幅较大,而7 d之后抗压强度随龄期变化趋于平缓。根据前期试验,环氧树脂在固化3 d时已接近完全固化,可见环氧混凝土的抗压强度主要取决于环氧树脂的固化程度,当环氧树脂完全固化,环氧混凝土的抗压强度基本不再随龄期而变化。

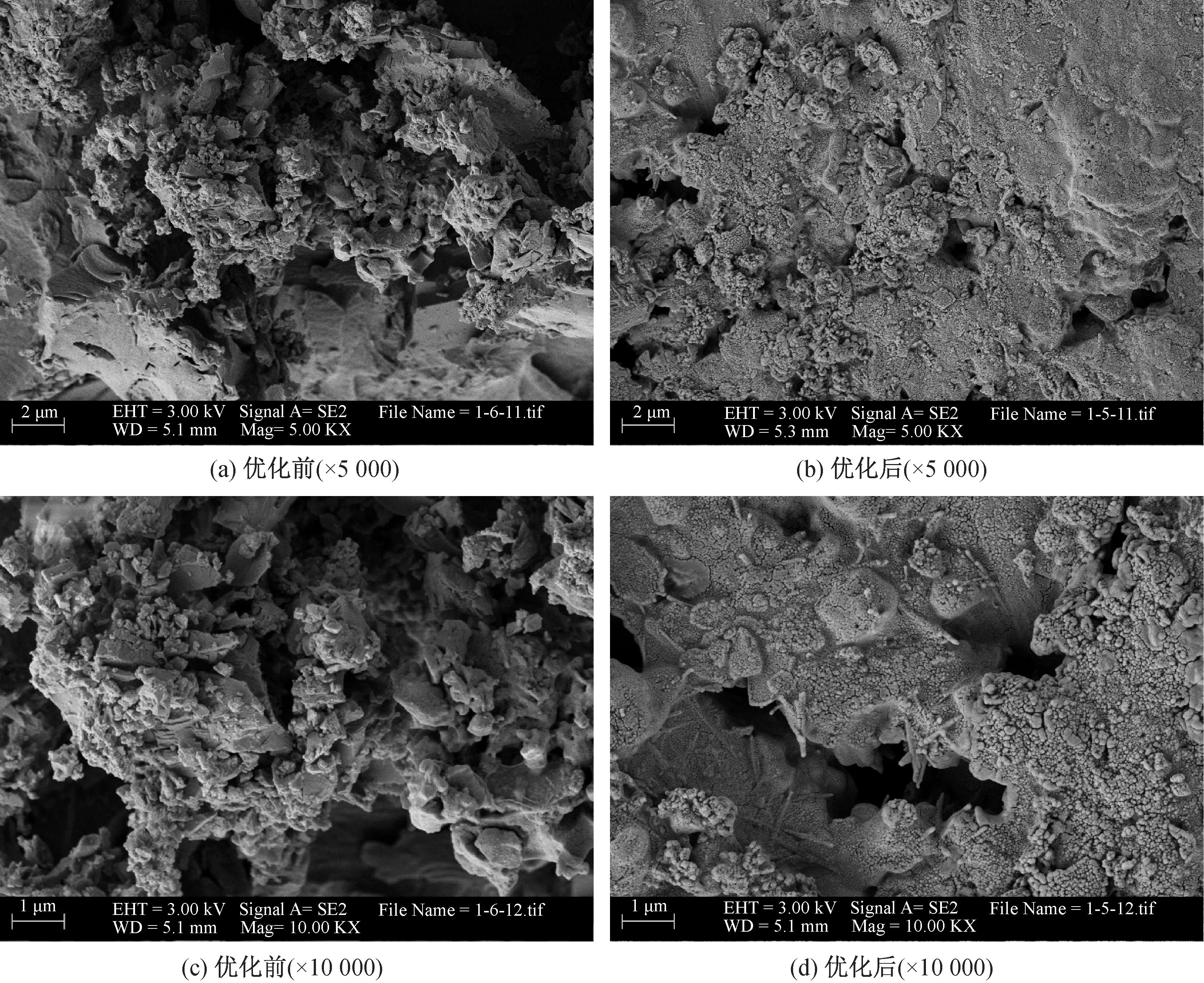

2.4 微观形貌分析

对比级配优化前后环氧混凝土的微观形貌,结果如图4所示。

从图4 (a)与图4 (c)中可以发现骨料级配未优化的环氧混凝土,内部存在较多的有害缺陷。在受力变形时,缺陷处易形成局部应力集中,导致拉应力过大而破坏,产生更多新裂纹。环氧树脂在骨料及水泥表面有部分团聚现象[16],体系不均匀。从图4 (b)与图4 (d)中可以看出骨料级配优化后的环氧混凝土,环氧树脂颗粒在骨料与水泥之间渗透成聚合物薄膜,水泥与骨料之间原有的疏松多孔的过渡界面[17]不再明显,整体的致密性更高,内部的黏结力更强。断面的缺陷明显减少,裂纹宽度变小,团聚现象有所改善,整个体系均匀且连续,因此抗压强度更高。

图4 环氧混凝土级配优化前后SEM结果Fig.4 SEM results of epoxy concrete before and after gradation optimization

3 结论

1)通过MAA模型及Fuller最大密度理论,当分布系数为0.31时,骨料空隙率最小为22.23%,达到最紧密堆积状态。

2)骨胶比对环氧混凝土的劈裂抗拉强度具有显著性影响,综合环氧混凝土的工作性能和正交试验结果,确定最优骨胶比为5.5。

3)与石灰石粉和石英粉相比,水泥作为填料掺入环氧混凝土时,具有明显的吸湿性,提高了环氧胶黏剂的黏度,显著提高了环氧混凝土的劈裂抗拉强度。

4)通过SEM微观形貌分析发现,经级配优化的环氧混凝土体系更加均匀致密,消除了内部原有的缺陷,有效提高了环氧混凝土的力学性能。