磁控溅射TiCN薄膜对Al-Cu-Mg-Ag合金组织与性能的影响

王艳琴,刘晓艳,杨鸿儒,张 园,朱晓松

(河北工程大学 材料科学与工程学院,河北 邯郸 056038)

铝合金以其较低的密度、较高的比强度、良好的耐蚀性和成型性、较低的成本等优点被广泛应用于航空工业[1-2]。Al-Cu-Mg-Ag合金之所以具备良好的高温性能,是由于其主要强化相Ω相可以在高温下长期存在而几乎不发生长大和粗化[3-5]。然而,合金在酸性和碱性介质中或在某些条件下,会出现不同的腐蚀过程,因此大多数铝合金的耐蚀性能大大下降[6]。因此,广泛应用于航空航天领域的Al-Cu-Mg-Ag合金不能直接在工业环境中使用。提高铝合金抗腐蚀性能最普遍的方法是表面处理,其中磁控溅射沉积膜层均匀、与基体的附着力良好、膜的结构良好、并且节能环保[7-8]。薄膜在表面工程中起着非常重要的作用,具有硬度高、抗氧化及耐腐蚀等优点[9]。TiCN薄膜是一种具有优良性能的非氧化物材料,由于其良好的耐腐蚀性与耐磨性而作为涂层材料广泛应用于表面工程,能够提高工具以及机械零件的使用寿命。王齐伟等[10]利用独立Ti靶在6063铝合金表面沉积了TixAlyN三元薄膜,此多组元膜层使得铝合金的强度和抗腐蚀性能均增强。Huang等[11]在镁合金基体上磁控溅射沉积了TiCN薄膜,研究发现在AZ31镁合金表面沉积的TiCN膜层为非晶态膜层,并且镀层的镁合金的抗腐蚀性能和膜基结合力更好。本文基于正交试验设计,在Al-Cu-Mg-Ag合金表面磁控溅射沉积TiCN薄膜,采用盐雾腐蚀、电化学腐蚀、硬度测试等探究磁控溅射工艺参数对Al-Cu-Mg-Ag合金硬度与抗腐蚀性能的影响规律,并结合扫描电镜(SEM)、X射线衍射(XRD)等对其机理进行探讨,优化合金镀膜工艺。

1 实验

1.1 材料的制备

本实验用Al-5.3Cu-0.8Mg-0.8Ag-0.3Mn-0.15Zr(质量分数,%)合金。合金在电阻炉中进行均匀化处理,温度500 ℃,保温时间24 h。然后放入管式熔炉中470 ℃进行加热,加热的时间3 h。随后通过多道工序的热轧制成6 mm的板材,轧制变形量为75%。最后在400 ℃下进行2 h的退火处理,冷轧制成厚度为2 mm的板状试样。固溶处理是在马弗炉中进行,固溶处理的温度和时间分别为515 ℃、1.5 h。固溶处理后应立即水淬处理,然后在鼓风干燥箱中进行时效处理,合金的峰值时效时间为2 h,时效温度为185 ℃。

1.2 正交试验设计

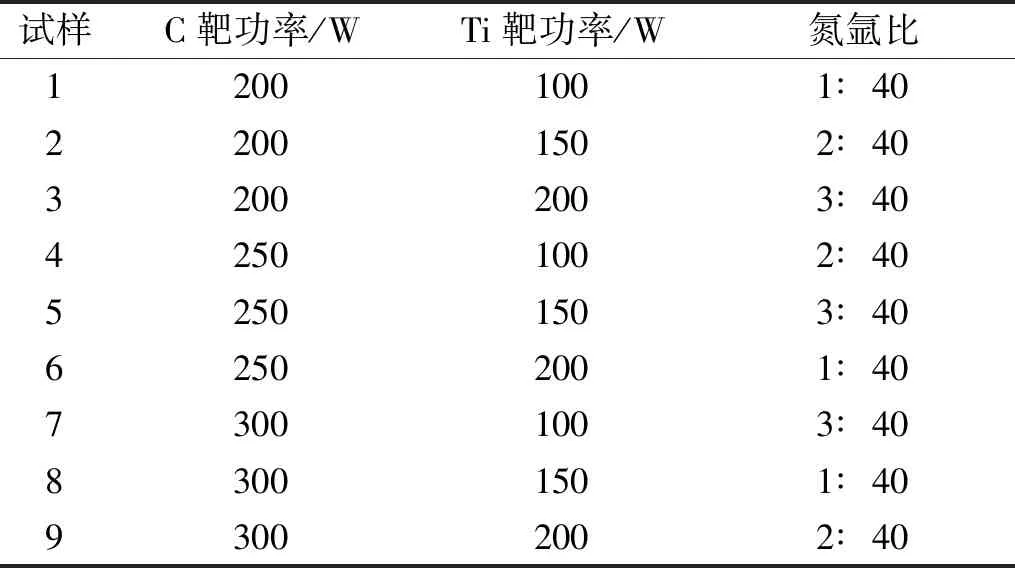

采用三因素三水平进行正交试验设计来探究工艺参数对膜层硬度、膜基结合力以及耐蚀性能各个指标的影响规律,最后得出综合性能优良的工艺参数组合。试验采用极差分析法(R法)进行探究,R越大,该因素对性能指标的影响越大。试验中磁控溅射TiCN薄膜的工艺参数列于表1。

表1 正交试验设计表Tab.1 The design table of orthogonal test

1.3 磁控溅射薄膜的制备

在JYP-500超高真空磁控溅射仪进行镀膜,采用纯度为99.99%的石墨靶和钛靶进行溅射,实验用纯度为99.99%的Ar与N2两种气体,其中Ar为保护气,N2作为反应气体。铝合金板材在表面镀膜前先进行切样、打磨、抛光,再进行丙酮和无水乙醇各清洗10 min,先以Ti靶功率100 W预镀10 min,以增强膜基结合力,最后进行磁控溅射TiCN薄膜,时间1.5 h。

1.4 表征方法

(1)在TMVS-IS型维氏硬度计上进行硬度测试。测试负载25 g,加载时间10 s。均取9个不相邻位置进行打点测量,去掉其中的最大值和最小值,最终整合求均值。

(2)利用CHI600E电化学工作站,在5% NaCl溶液中以铝合金试样为工作电极,饱和甘汞为参比电极,铂片为辅助电极进行极化曲线测试。扫描速率1 mV/s。

(3)在盐雾腐蚀箱中进行耐蚀性测试,参照实验标准GB/T 10125—1997。实验所用溶液为5% NaCl,调节pH值的范围在6.5~7.2之间,腐蚀时间为72 h。

(4)膜基结合力根据国家标准GB/T 9286—1998进行测试,采用划痕胶带法测试薄膜附着力,使用奥林巴斯金相显微镜观察薄膜脱落情况,膜层结合力根据国家标准对照评出等级。

(5)采用ULTRA-55型扫描电镜观察膜层的截面形貌,采用DMAX-2500型X射线衍射仪检测物相。X射线源为Cu靶,管电压和管电流分别为40 kV和200 mA,扫描范围20°~80°,扫描速度2°/min。

2 结果与讨论

2.1 硬度分析

由表2可知,铝合金基体的硬度为164.1 HV,镀膜铝合金的硬度都有所提升,但溅射工艺参数的变化对硬度的影响不明显。表3为各因素水平下硬度均值和各因素极差值。由极差R值可知磁控溅射参数对膜层硬度影响的次序:氮氩比>C靶功率>Ti靶功率。

表2 试样在不同溅射参数下的硬度(HV0.025)Tab.2 Hardness of samples under different sputtering parameters (HV0.025)

表3 因素水平对膜层硬度影响的极差值Tab.3 Range of influence of factor level on film hardness

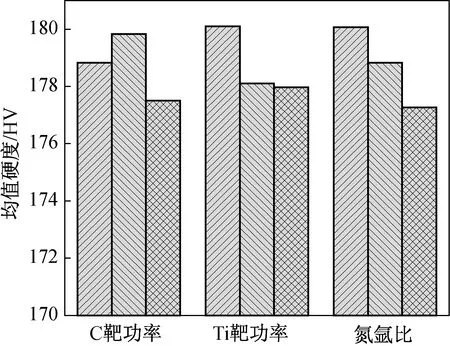

由图1可知镀膜铝合金的硬度随C靶功率的提高先增大后减小,其原因在于C靶功率增加使得其固溶度增加,膜层的均值硬度增大,继续增大C靶功率,膜层的均值硬度呈现降低趋势,由于越来越多的C原子掺入造成膜层向无定形相发生转变[12],因此均值硬度又降低。增大Ti靶功率,溅射腔室内气体的溅射率增大,溅射粒子动能也增大并对膜层表面进行强烈轰击,导致膜层的表面颗粒大、粗糙、有气孔等,使得膜层的硬度下降。随氮氩比的提高即氮气增多,导致氩气对靶材的溅射减弱,膜层的生长速率也就变慢,薄膜的总厚度变小,膜层硬度下降。

图1 磁控溅射参数对膜层硬度的影响Fig.1 Effect of magnetron sputtering parameters on the hardness of film

依据正交试验结果,得出膜层最大硬度时的最佳磁控溅射参数组合为:C靶功率250 W、Ti靶功率100 W、氮氩比1∶40。

2.2 膜基结合力分析

膜基结合力评定采用国家标准GB/T 9286—1998对照评出等级,级数越低表明薄膜结合力越优异。对九组试样进行薄膜结合力测试,试样的膜基结合力等级列于表4。可知,试样1和4的膜基结合力良好,氮碳化钛薄膜无明显脱落。而试样2、6、7和9的膜基结合力较差,表面膜层发生了大面积脱落。表5为各因素水平下结合力均值等级和各因素的极差值,由极差R值可知磁控溅射参数对膜基结合力影响的次序:Ti靶功率>C靶功率=氮氩比。图2为工艺参数对膜基结合力的影响,增大Ti靶功率,其膜基结合力逐渐变差,在Ti靶功率100 W时结合力最优。随着C靶功率增大,结合力逐渐下降,在200 W时结合力最好。膜基结合力随氮氩比的增大,结合力逐渐变差,在气体比例为1∶40时最佳。

表4 试样膜基结合力等级Tab.4 Adhesion of membrane and substrate of samples

表5 因素水平对膜基结合力影响的极差值Tab.5 Range value of the influence of factor level on adhesion of membrane and substrate

图2 工艺参数对膜基结合力的影响Fig.2 Influences of process parameters on adhesion of membrane and substrate membrane and substrate

依据正交试验结果,得出最优膜基结合力的最佳磁控溅射参数组合为:C靶功率200 W、Ti靶功率100 W、氮氩比1∶40。

2.3 中性盐雾腐蚀性能分析

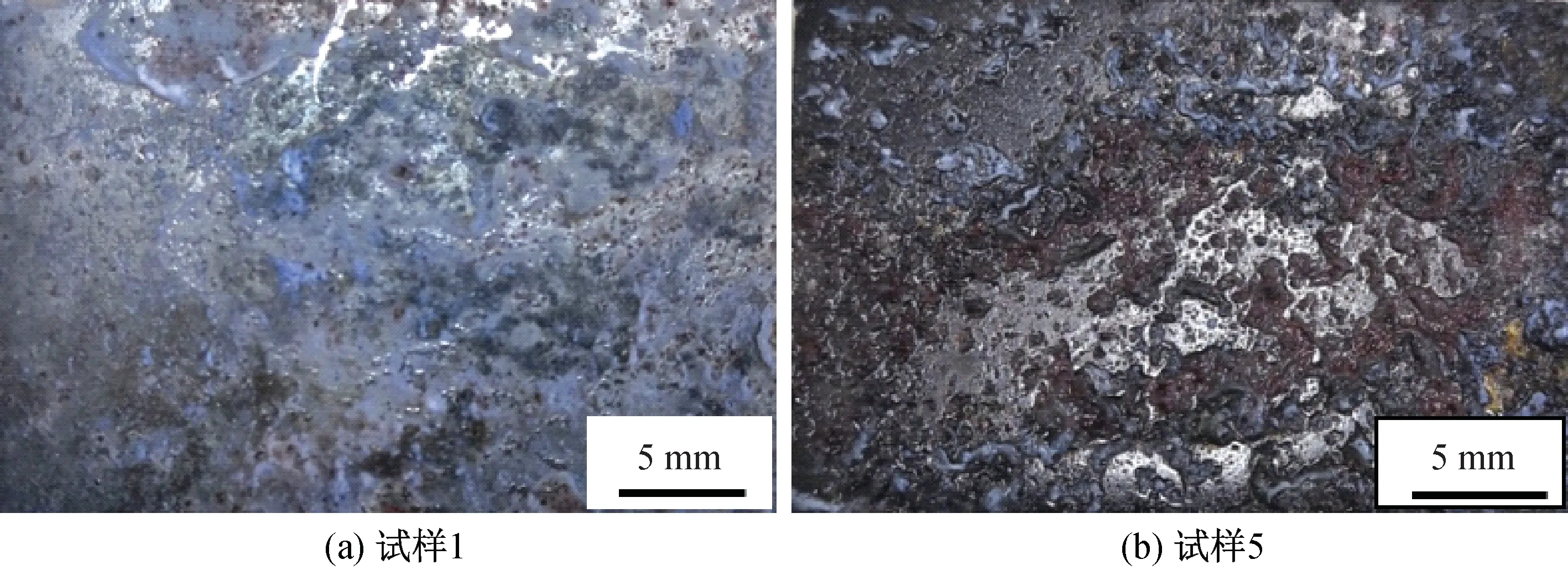

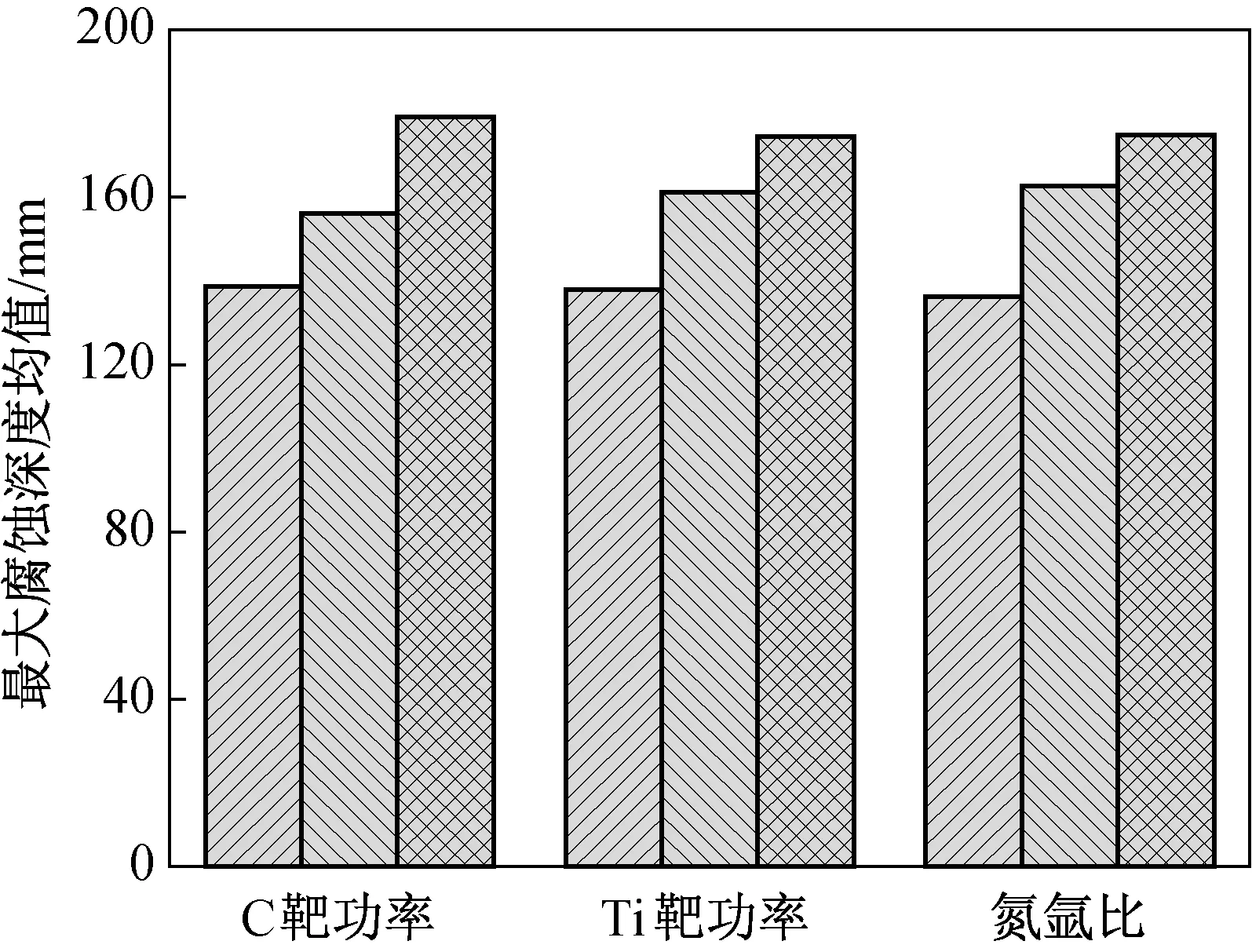

在中性盐雾腐蚀72 h后,铝合金试样表面均发生了不同程度的腐蚀情况,结合图3(a)和图4(a)可以看出,试样1的腐蚀程度最轻,仅有少量且较浅的点蚀坑存在。结合图3(b)和图4(b)可以看出,试样5的表面发生大面积的腐蚀,同时出现大量的腐蚀产物,点蚀情况较严重,点蚀坑相对较深。由表6可知试样10的最大腐蚀深度达232.4 μm,而镀TiCN薄膜铝合金的腐蚀情况均明显得到改善。由表7可知,由极差R值可知磁控溅射参数对最大腐蚀深度影响的次序:C靶功率>氮氩比>Ti靶功率。

图3 试样在中性盐雾腐蚀72 h后的宏观形貌Fig.3 Macroscopic morphologies of the sample after 72 hours of neutral salt spray corrosion

图4 试样在中性盐雾腐蚀72 h后的最大腐蚀深度图Fig.4 Maximum corrosion depth of samples after 72 hours of neutral salt spray corrosion

表6 试样中性盐雾最大腐蚀深度(单位:μm)Tab.6 Maximum corrosion depth of neutral salt spray

表7 因素水平对膜层最大腐蚀深度影响的极差值Tab.7 Range of influence of factor level on the maximum corrosion depth of film layer

图5是工艺参数对膜层最大腐蚀深度的影响。随着Ti靶功率的变化,功率越大镀膜铝合金的耐蚀性就越差。主要原因在于Ti靶功率变大时,溅射速率提高,溅射出的粒子具有较大的动能并对膜层表面进行强烈轰击,导致膜层表面出现大颗粒、粗糙、有气孔等缺陷,使得腐蚀介质更易接触铝合金,从而造成铝合金的耐蚀性变差,同时也使得膜基结合力下降,导致薄膜脱落。当膜层中C含量过高时,使其脱离了最佳化学计量比,Ti靶的溅射速率下降。增大氮氩比例时,TiCN膜层的耐蚀性逐渐下降,是因为本试验真空总气压1.0 Pa保持恒定,氮氩比的增大即反应气体N2的增加,相应会导致氩气的分压下降,从而使得C靶与Ti靶的溅射速率都降低,膜层的耐蚀性逐渐变差。此外,N2过高也会造成靶材“中毒”现象[13]。

图5 工艺参数对最大腐蚀深度的影响Fig.5 Influences of process parameters on the maximum corrosion depth

依据正交试验结果,得到膜层最大腐蚀深度最小的磁控溅射参数组合为:C靶功率200 W、Ti靶功率100 W、氮氩比1∶40。

2.4 电化学分析

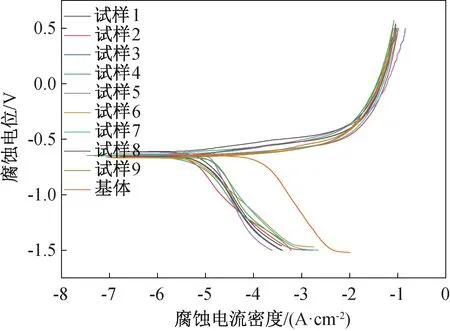

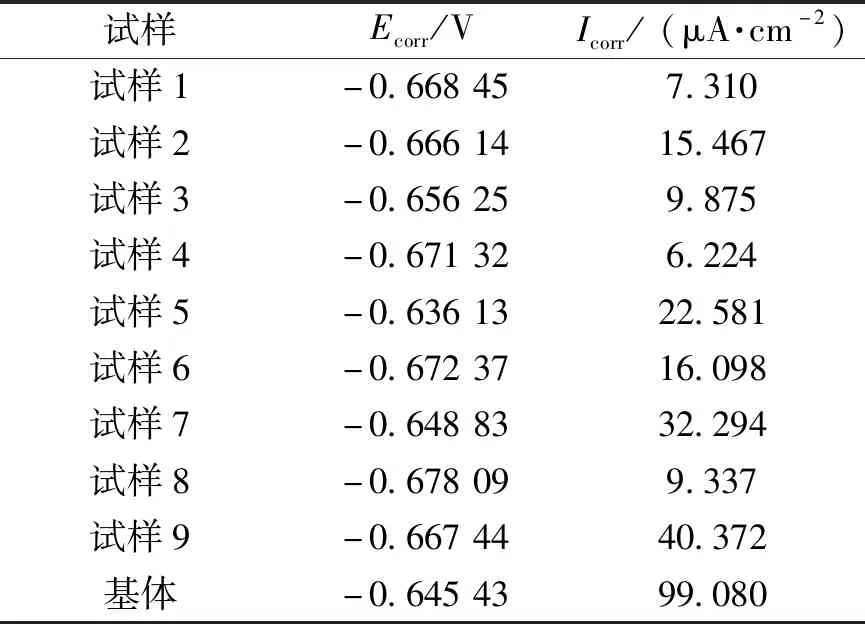

结合图6与表8中拟合数据可以得出,经过磁控溅射镀膜的铝合金的腐蚀电流密度远小于基体的腐蚀电流密度,则镀膜铝合金的腐蚀速率相对降低。因此,磁控溅射表面处理能够提高Al-Cu-Mg-Ag合金的抗腐蚀性能。表9为各因素水平下腐蚀电流密度的均值和各因素的极差值。由极差R值可知磁控溅射参数对腐蚀电流密度影响的次序为:C靶功率>氮氩比>Ti靶功率。图7所示是磁控溅射参数对电化学腐蚀电流密度的影响。腐蚀电流密度与中性盐雾最大腐蚀深度结果一致。

图6 试样在5% NaCl溶液中测试的动电位极化曲线Fig.6 Potentiodynamic polarization curves of samples tested in 5% NaCl solution

表8 动电位极化曲线拟合参数Tab.8 Zeta potential polarization corrosion parameters

表9 因素水平对腐蚀电流密度影响的极差值Tab.9 Range of influence of factor level on the maximum corrosion depth

图7 工艺参数对腐蚀电流密度的影响Fig.7 Influences of process parameters on the corrosion current density

依据正交试验结果,得到膜层腐蚀电流密度最小的磁控溅射参数组合为:C靶功率200 W、Ti靶功率100 W、氮氩比1∶40。

3 磁控溅射膜层微观分析

3.1 SEM组织观察

对第5组工艺参数下镀碳氮化钛膜的铝合金进行横截面形貌扫描观察。图8中亮白色的部分为Ti/TiCN膜层,其膜层厚度大约为1.5 μm左右,铝合金表面使用磁控溅射技术制备出了连续致密、无明显缺陷、与基体紧密结合的碳氮化钛薄膜。

图8 铝合金横截面形貌Fig.8 Cross section morphology of the film coated on Al alloy

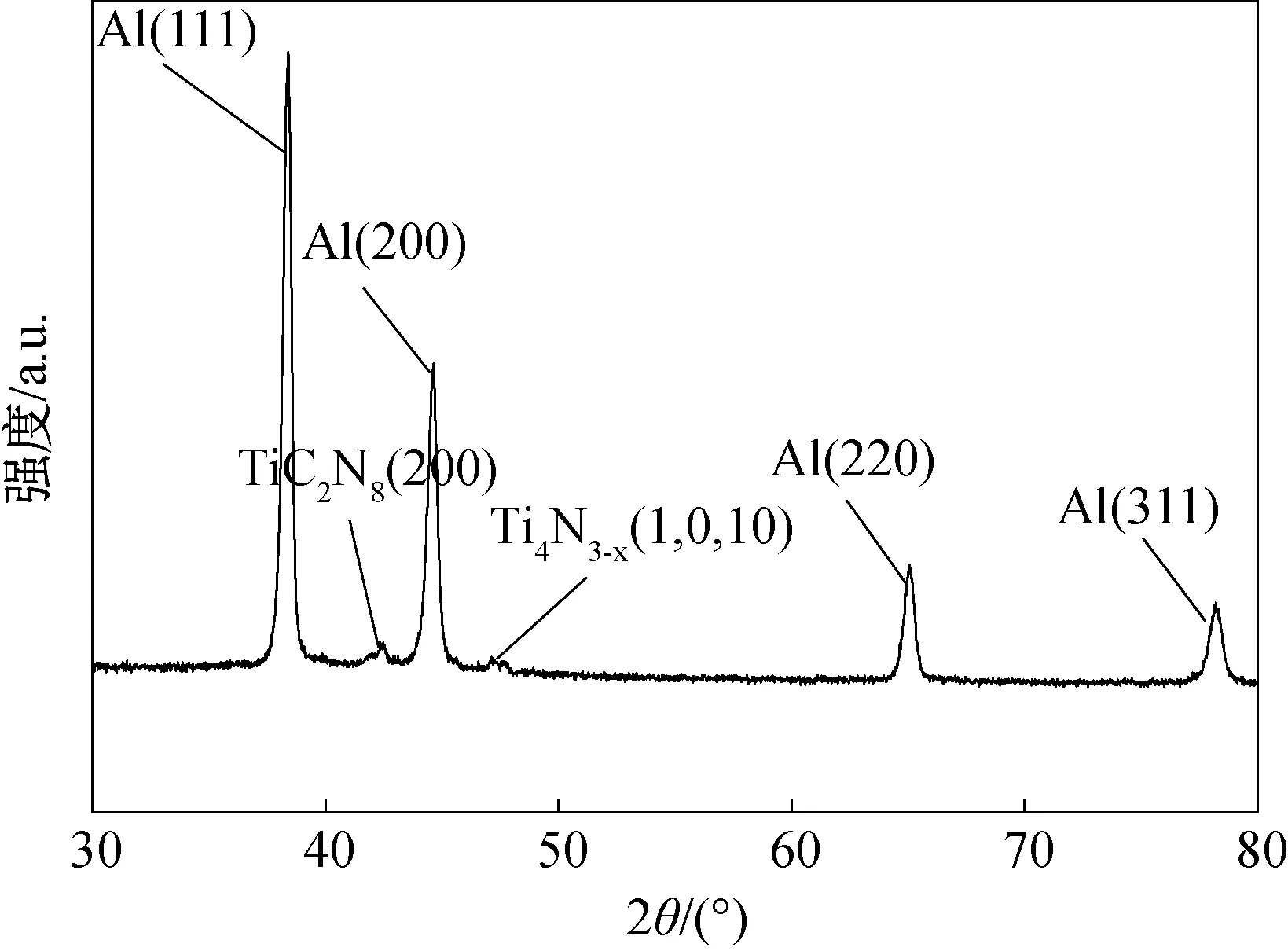

3.2 X射线衍射分析

图9是在第5组工艺参数下沉积碳氮化钛薄膜的铝合金的X射线衍射图谱。图谱分别在2θ=38.5o、44.7o、65.1o、78.2o处出现4个典型的铝衍射峰,且特征峰强度很高。铝合金经过磁控溅射沉积TiCN薄膜后,可见X射线衍射图谱中出现了TiC2N8(200)、Ti4N3-x(1,0,10)的特征衍射峰,峰的强度较低。Al相的特征峰强度很高,说明TiCN膜层很薄,主要成分仍然是铝合金基体。

图9 铝合金表面TiCN膜层的XRD谱图Fig.9 XRD pattern of TiCN film coated on aluminum alloy

4 结论

1)磁控溅射TiCN薄膜是提高铝合金表面硬度和抗腐蚀性能的有效方法。通过对多个磁控溅射工艺参数进行优化,可以获得具有致密、无明显缺陷且耐蚀性和膜基结合力较优的TiCN膜层。

2)对于膜层硬度、中性盐雾最大腐蚀深度、腐蚀电流密度以及膜基结合力,各自性能的影响因素主次分别为:氮氩比>C靶功率>Ti靶功率;C靶功率>氮氩比>Ti靶功率;C靶功率>氮氩比>Ti靶功率;Ti靶功率>C靶功率=氮氩比。

3)以膜层最大腐蚀深度、腐蚀电流密度以及膜基结合力为主要性能指标,以膜层硬度为辅助性能指标,得出综合性能最佳的工艺参数组合为:C靶功率200 W、Ti靶功率100 W、氮氩比为1∶40,即为第1组工艺参数。