高导热C/C复合材料的微观结构与力学性能

刘正启,李 红,阮家苗,姚彧敏,杨 敏,任慕苏,孙晋良

(上海大学 材料科学与工程学院,上海 200444)

1 引 言

目前,高效导热、散热作为关键因素之一影响着许多领域发展的,具有深远的研究价值。碳材料热导率极高,石墨碳在平行于晶体片层方向的理论热导率高达4180 W/(m·K)[1];同时其具有密度低、热膨胀系数低、高温强度优异等性能。高导热C/C复合材料以其优秀的结构可设计性成为高导热候选材料之一[2-3],应用于高超速飞行器散热结构、高度集成电子元件散热衬板等,而力学性能是这些材料同样不可或缺的特性之一。因此,对高导热C/C复合材料力学性能的研究具有重要意义[4-6]。

近年来,研究者们针对高导热C/C复合材料进行了大量的研究[7-10]。Manocha等[11]分别使用聚丙烯腈基碳纤维和沥青基碳纤维,通过高压浸渍碳化3种不同种类的沥青制备单向C/C复合材料,研究表明沥青基碳纤维增强中间相沥青(mesophase pitch, MP)基体的轴向导热性能最佳。刘皓等[12]将聚丙烯腈基平纹碳布叠层后,分别使用普通沥青和MP浸渍碳化,再通过等温化学气相渗透致密化制备两向正交C/C复合材料,研究表明两种基体碳构造成多层次的界面增强了C/C复合材料的韧性,并且浸渍碳化MP的样品弯曲强度更优。

本实验选用国产中间相沥青基碳纤维(mesophase pitch-based carbon fiber, MPCF)与MP制备单向(1D)和两向正交(2D)C/C复合材料,利用纳米压痕技术与三点弯曲方法进行力学性能表征,结合扫描电子显微镜(SEM)进行微观结构表征,分析探究高导热C/C复合材料的微观结构及其对微观力学性能与弯曲性能的影响。

2 实 验

2.1 实验样品制备

按照纤维体积分数Vf=60%设计1D、2D(X∶Y=1∶1)结构,将TC-HM-20 MPCF与MP交替铺层后,热模压碳化-石墨化制备1D-C/C和2D-C/C复合材料预制体。以丙烯为碳源进行化学气相渗透工艺(chemical vapor infiltration, CVI),以糠酮树脂为浸渍剂进行前驱体浸渍裂解工艺(precursor impregnation process, PIP)混合致密化,致密化工艺与2 300 ℃高温处理交替进行,制备得到两种最终密度为1.97 g/cm3的不同结构C/C复合材料。表1所示为基本参数,其组分包括MPCF、中间相沥青碳(mesophase pitch carbon, MPC)、热解碳(pyric carbon, PyC)和树脂碳(resin carbon, RC)。室温下测试C/C复合材料X向的热导率,1D-C/C为467.03 W/(m·K),2D-C/C为260.37 W/(m·K)。

2.2 微观结构表征

试样经无水乙醇超声清洗、干燥后,采用Phenom Prox-SE型SEM观察样品的原始微观形貌与弯曲试样的断口形貌。

2.3 力学性能测试

采用纳米压痕技术测试各相材料的弹性模量。测试在TriboIndenter原位纳米力学测试系统上进行,环氧树脂冷镶嵌后的样品打磨抛光,使厚度不超过10 mm。使用Berkovich三菱锥型金刚石压头,测试方式为三段式加载,加载-保载-卸载时间各5 s,最大载荷9 mN。沿纤维轴向分别在MPCF的中心区域与距离边缘2 μm区域、MPC与PyC各选择3个测试微区,得到载荷-位移曲线。根据Oliver-Pharr方法[13],计算弹性模量E:

(1)

(2)

弯曲性能采用三点弯曲法在MTS-CMT-4204万能试验机上进行测试,标准参考GB/T 6569-2006。试样尺寸为35 mm×4 mm×3 mm,跨距为30 mm,加载速率为0.5 mm/min,室温测试,每种样品取3件。

3 结果与讨论

3.1 微观结构特征

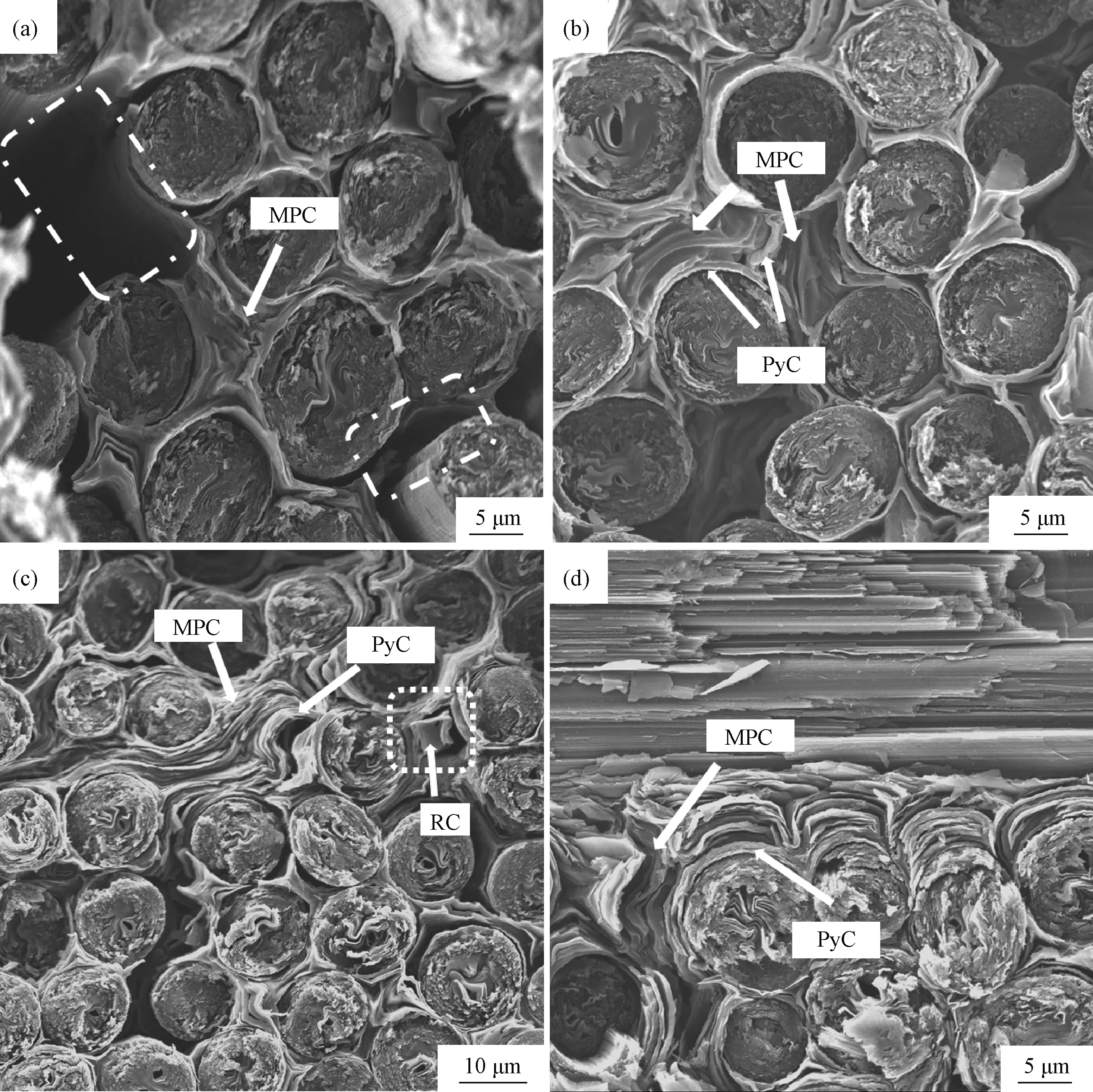

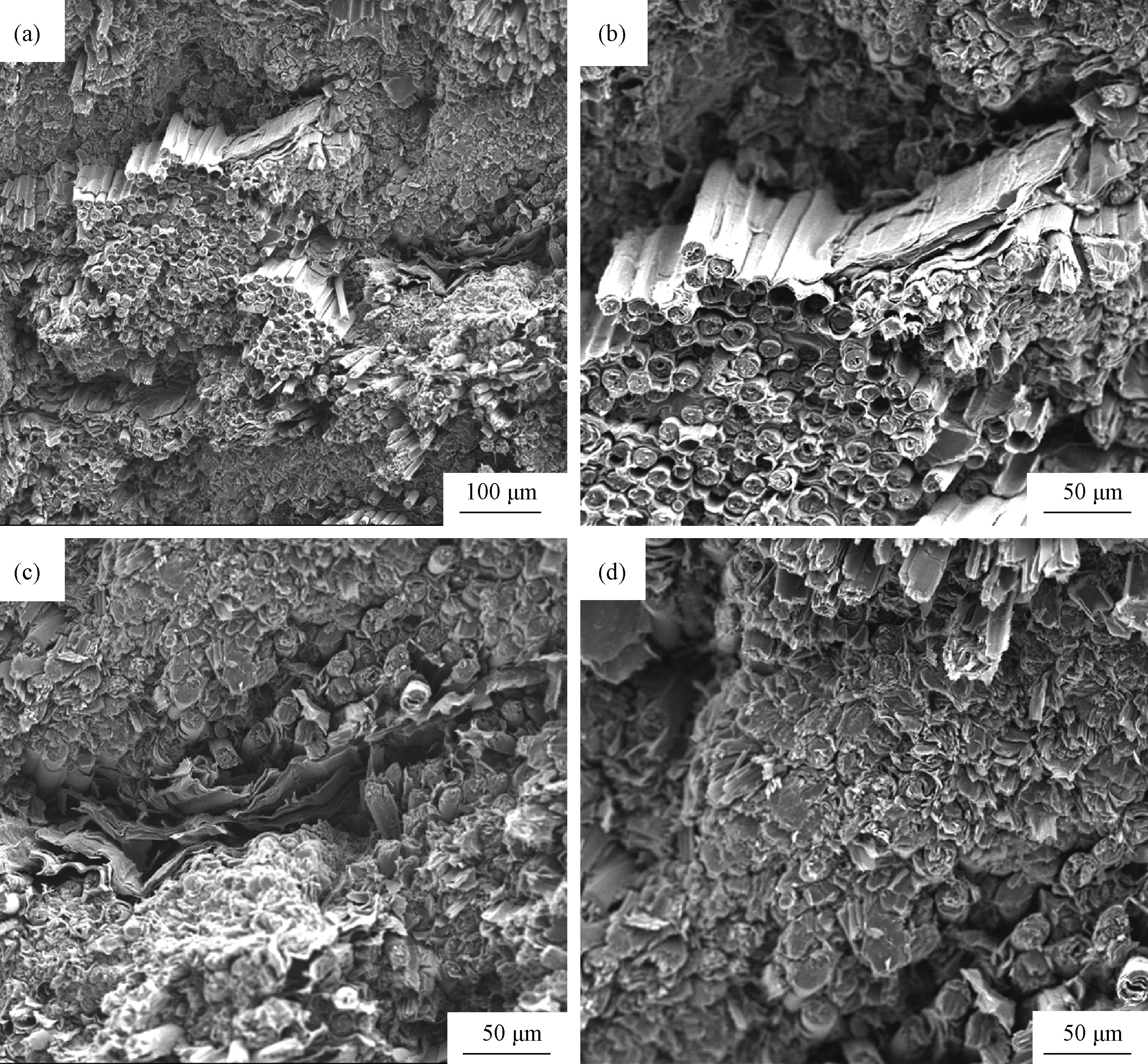

图1为C/C复合材料的SEM图像。从图可见,MPCF呈明显的内辐射外洋葱的混合型结构,内辐射状结构石墨片层取向明显,但部分MPCF内部存在孔洞状缺陷;在1D-C/C与2D-C/C层内,MPC镶嵌于纤维之间的孔隙中,沿碳纤维轴向具有取向明显的片层结构。说明MPCF内辐射状结构与MPC的石墨微晶生长良好,取向度高。而MPCF外洋葱状结构与PyC的石墨微晶取向度相对较差。

在MPC区域,由于MP的向列型液晶特性,热模压碳化-石墨化后的MPC具有片层条带状结构,由于纤维与纤维之间的空间限制导致条带结构扭折弯曲。由于热压碳化时MP在束间与2D-C/C层间聚集,导致MPC在此处形成大区域片层条带状结构(见图1(c, d))。另外,MP在热模压碳化过程中发生热解缩聚等化学反应产生的大量气体小分子,在压力影响下滞留在体系中,并且由于其向列型液晶特性使气体小分子容易流动聚集成较大的气团,碳化后形成较大的孔隙,气体流动通道被保留形成小孔隙。

CVI工艺在C/C预制体中引入了PyC基体,从图1还可以看出,丙烯气体分子均匀的在预制体的孔隙表面沉积形成PyC,包括MPC之间、MPC与MPCF之间的孔隙表面。沉积形成的PyC与MPC两种基体碳互相交错,与MPC及MPCF之间构筑了多层次的界面结构(见图1b,c,d)。对于预制体制备过程中形成的较大的孔隙,PyC不能完全致密其中,随后进行PIP工艺引入了RC基体作补充增密作用。RC镶嵌在C/C预制体经过CVI工艺之后残留的孔隙中(见图1(c))。

图1 C/C复合材料SEM图像 (a)C/C预制体;(b)CVI工艺后;(c)1D-C/C;(d)2D-C/CFig. 1 SEM images of C/C composites (a) C/C preforms; (b) after CVI; (c) 1D-C/C; (d) 2D-C/C

3.2 微观结构对微观力学性能的影响

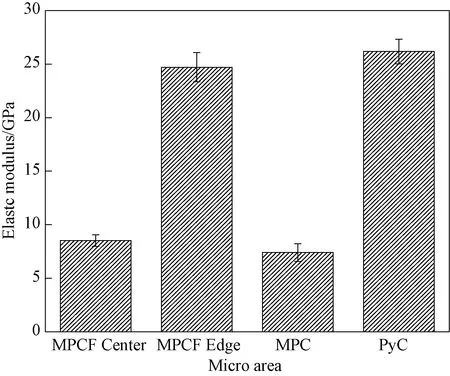

图2为通过纳米压痕技术测得的C/C复合材料中不同微区的平均弹性模量。从图中可以看出,MPCF中心区即MPCF内辐射结构,与MPC的弹性模量相近,分别为8.53和7.40 GPa;MPCF边缘即MPCF外洋葱结构,与PyC弹性模量相近且较高,分别为24.70和26.17 GPa。

图2 C/C复合材料不同微区的弹性模量Fig. 2 Elastic modulus of different thermal domains of C/C composites

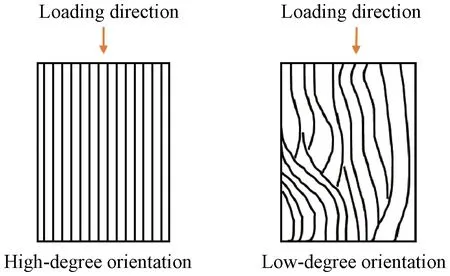

碳原子在平面内通过sp2杂化轨道,以σ键与相邻三个碳原子结合,构成蜂窝网状正六边形平面层结构,且在层内形成大π键,而平面层间仅通过范德华力结合。通常将具有各向异性碳六元环的平面堆垛称为石墨微晶,按照碳六元环平面堆垛的规律性程度,可以从无序取向的乱层结构一直到ABAB…堆垛序列的理想石墨晶体结构。在纳米压痕测试中受到压缩载荷时,MPC与MPCF内辐射结构中,高取向度石墨微晶的碳六元环平面堆垛规整,平面层间范德华结合力弱,层间容易滑动,因此弹性模量较低;PyC与MPCF外洋葱结构中,取向度较低的石墨微晶内部无序结构与有序结构相互缠结,层间不易滑动,因此弹性模量较高。

图3 不同取向度石墨微晶的纳米压痕加载示意图Fig. 3 Schematic diagram of nano-indentation test of graphite with different orientation

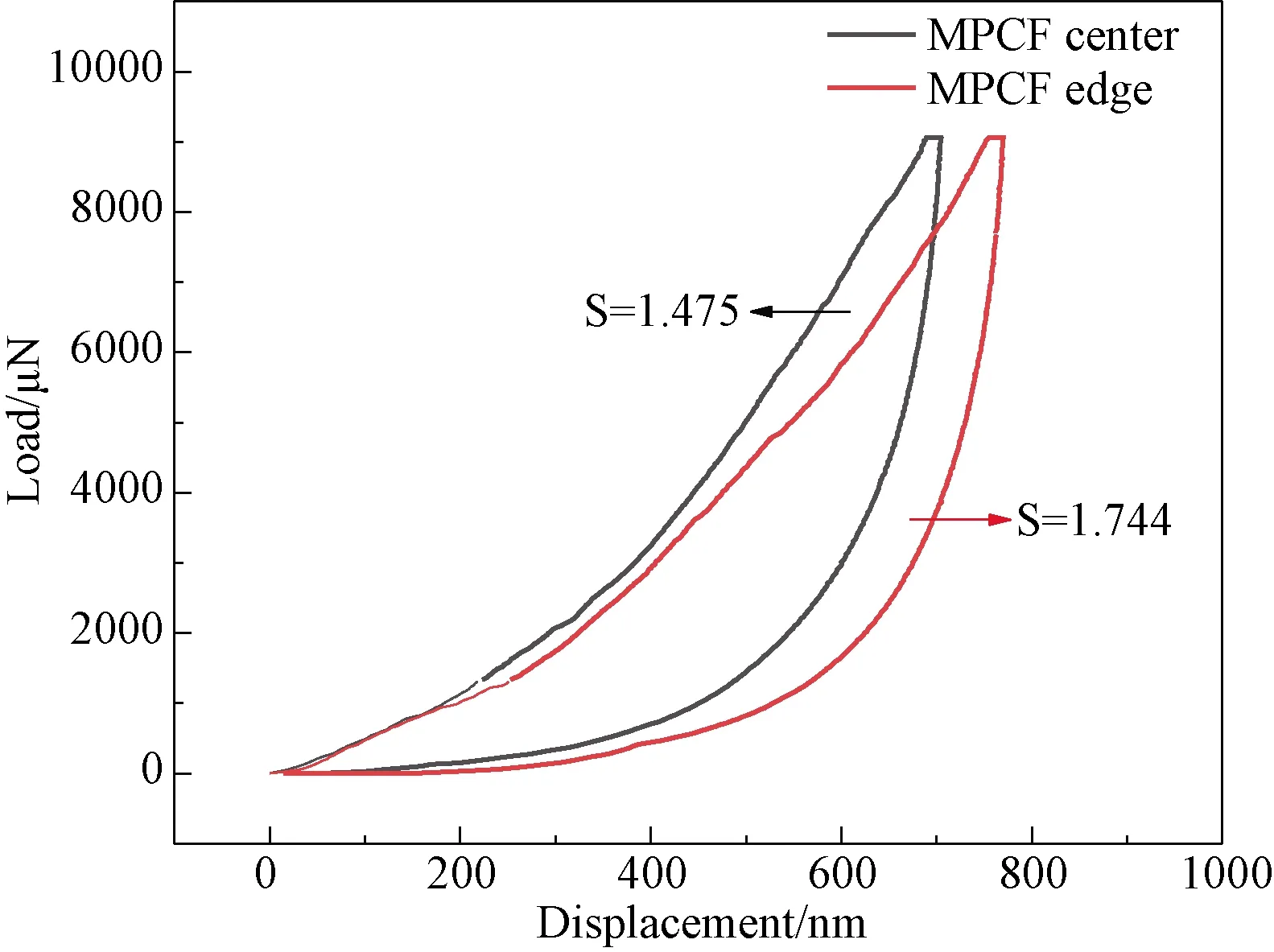

图4为MPCF不同微区在纳米压痕测试中的典型载荷-位移曲线。可以发现,当MPCF在载荷卸载后没有残余变形量,表现为完全弹性形变;而加载-卸载的曲线不重合,存在能量耗散。对载荷-位移曲线进行分析,压头所做的总功为加载曲线积分得到的面积;压头拔出时的恢复功为卸载曲线积分得到的面积,即弹性分量;纳米压痕测试过程中的能量耗散为加载曲线与卸载曲线包围部分的面积,即塑性分量。MPCF 的边缘区加载-卸载曲线包围的面积比中心区的大,说明MPCF边缘区在加卸载过程中能量耗散更大,表明MPCF弹性模量较大的边缘区塑性分量比中心区的大。

图4 MPCF不同微区的典型载荷-位移曲线Fig. 4 Typical load-displacement curves of different micro-regions of MPCF

3.3 微观结构对弯曲性能的影响

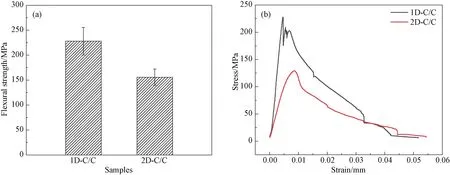

图5为2种C/C复合材料的典型应力-应变曲线与平均弯曲强度。图5(a)显示1D-C/C的弯曲强度大于2D-C/C的弯曲强度,分别为240.77和143.12 MPa。从图5(b)可以看出,2种C/C复合材料在弯曲测试中均具有弹性变形阶段。1D-C/C在达到最大载荷后,应力随应变增大呈阶梯型缓慢下降,且在断裂过程中应力有起伏,表现为“假塑性”断裂。2D-C/C经过初期弹性变形阶段后,应力随应变呈曲线增长,且增长率逐渐减小,而当应力超过最大值后,同样表现为“假塑性”断裂。

图5 1D-C/C与2D-C/C的(a)弯曲强度(b)应力-应变曲线Fig. 5 (a) Flexural strength and (b) the stress-strain curve of 1D-C/C and 2D-C/C

图6为1D-C/C试样的弯曲断口SEM图像。试样断口图可以看出(见图6(a)),弯曲断口呈“台阶”状的断口形貌。断口台阶面处纤维拔出较少,碳纤维与碳基体断裂面较平整,表明碳纤维与基体界面强结合(见图6(b));基体间出现分层裂纹(见图6(b, c));受弯曲压应力一侧的断面呈“坡”状,纤维及基体受到挤压呈“粉碎”性破坏(见图6(d))。

图6 1D-C/C试样的弯曲断口SEM图像Fig. 6 SEM images of fracture surface of 1D-C/C sample

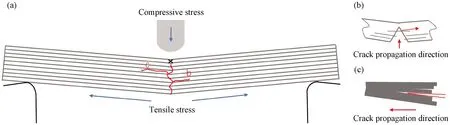

根据1D-C/C断口形貌、应力-应变曲线并结合微观形貌结构分析断裂过程:如图7(a)所示,在三点弯曲试验中,压头持续向下施加应力,试样上部受朝向中心的压应力,下部受朝向两端的拉应力。应力随压头向下位移逐渐增大,当应力大于弯曲强度时,裂纹在材料基体与界面处的缺陷处萌发,并沿平行于弯曲断面方向由下至上扩展。一方面(见图7(b)),裂纹扩展至MPCF与碳基体界面处时,裂纹扩展应力低于碳纤维的断裂强度,由于碳纤维的“桥联”增韧作用使裂纹在纤维与基体界面处发生裂纹偏转,沿垂直于弯曲断面方向扩展,造成纤维脱粘,减缓裂纹扩展。另一方面(见图7(c)),裂纹扩展至MPC基体与PyC基体界面处时,由于多层次的界面结构使裂纹尖端发生偏转而沿垂直于弯曲断面方向扩展,使基体内形成分层裂纹(见图6(b,c))。另外,由于样品上部受到向中心的压应力,在裂纹尖端会造成纤维、基体间的挤压,导致断口形呈“粉碎”性破坏(见图6(d))。

图7 1D-C/C三点弯曲:(a)断裂示意图;(b)纤维增韧机制;(c)基体分层示意图Fig. 7 Three-point bending of 1D-C/C: (a) fracture diagram; (b) fiber toughening mechanism; (c) layering diagram of matrix

图8为2D-C/C试样的弯曲断口SEM图像。试样的弯曲断口呈“阶梯”式破坏,在X向与Y向界面处,纤维与基体间的裂纹较多;垂直于断面方向(X向)与1D-C/C断口形貌类似,存在纤维拔出与基体间分层裂纹;平行于断面方向(Y向)的碳纤维及基体断裂整体相对平整,存在层内分层现象。

图8 2D-C/C试样的弯曲断口SEM图像Fig. 8 SEM image of fracture surface of 2D-C/C sample

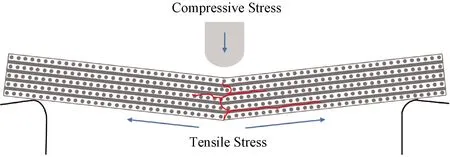

根据2D-C/C断口形貌、应力-应变曲线并结合微观形貌结构分析断裂过程:如图9所示,三点弯曲试验中,裂纹萌发后在缺陷处萌发后沿平行于弯曲断面方向由下至上扩展。在X向层内,弯曲断裂过程类似于1D-C/C复合材料,存在纤维增韧作用与基体界面分层裂纹。当裂纹扩展至X向与Y向界面处时,碳基体间以及其与Y向碳纤维的弱界面结合,使裂纹在层界面处发生偏转沿垂直断面方向发展,形成层间分层裂纹。在Y向层内,纤维与基体之间的多层次界面结构使裂纹发生偏转,向垂直断面方向扩展;同时,由于增强相碳纤维在此方向难以发挥增韧作用,裂纹在碳基体内扩展容易,造成Y向层内分层,但消耗的裂纹扩展能量较X向少,因此弯曲强度小于1D-C/C。当裂纹从Y向扩展至X向时,碳纤维继续发挥增韧作用,裂纹沿两向界面扩展,待裂纹扩展能量积聚后继续向X向层内扩展。裂纹扩展如此交替进行,因此形成“阶梯”式破坏。

图9 2D-C/C三点弯曲断裂示意图Fig. 9 Three-point bending fracture diagram of 2D-C/C

4 结 论

1.本实验制备的高导热C/C复合材料中,MPCF为内辐射外洋葱的混合型结构;MPC与MPCF内辐射结构的取向度高;PyC与MPCF外洋葱结构的取向度较差。MPC呈层片条带状扭折弯曲存在于MPCF间,PyC均匀沉积在预制体的孔隙表面中,RC镶嵌在CVI工艺之后残留的孔隙中做补充增密作用。MPC、PyC以及MPCF之间构筑了多层次的界面结构。

2.MPCF内辐射结构与MPC的弹性模量分别为8.53和7.40 GPa;MPCF外洋葱结构与PyC的弹性模量分别为24.70和26.17 GPa。高取向度的石墨微晶内碳六元环平面堆垛规整,平面层间的范德华结合力弱,层间容易滑动,因此弹性模量较低;而取向度较低的石墨微晶内无序结构与有序结构相互缠结,层间不易滑动,因此弹性模量较高。MPCF在纳米压痕测试中表现为完全弹性形变,其边缘区域在加卸载过程中能量耗散更大,表明弹性模量较大的MPCF边缘塑性分量比中心区的大。

3.1D-C/C、2D-C/C的弯曲强度分别为240.77 MPa、143.12 MPa。多层次的界面结构在弯曲破坏中有效地改变了裂纹扩展路径以减缓裂纹扩展,从而提高了材料的韧性,表现为“假塑性”断裂。同时,碳基体间的界面结构使裂纹沿垂直断面方向扩展,形成基体分层裂纹。增强相碳纤维具有“桥联”增韧作用,但在2D-C/C的Y向层内难以发挥作用,导致2D-C/C的弯曲强度小于1D-C/C,并造成Y向层内分层现象。