激光熔覆原位合成WC单道成形控制方法

肖石洪,练国富,黄 旭,冯美艳

(福建工程学院 机械与汽车工程学院,福建 福州 350118)

激光熔覆[1-3]作为一种表面改性技术,利用高能激光束将涂覆材料熔化并在基体材料上形成较小的熔池[4-5],具有较低的稀释率和良好的结合性等特点[6],可提高材料表面抗磨损、耐腐蚀等性能[7]。在大尺寸、高价值零部件再制造过程中单道成形质量是多道搭接的关键,因此对单道熔覆成形的精确控制及预测具有重要意义。

目前,诸多学者对单道熔覆成形质量进行了研究。在添加单一粉末方面,Li等[8]通过在倾斜的17CrNiMo6钢基体上熔覆Ni60粉末,研究工艺参数和基体倾斜角度对熔覆层形貌的影响规律,建立了工艺参数和几何形貌的理论模型。Zhao等[9]在45钢基体上熔覆YCF104粉末,通过全因素试验研究工艺参数对熔宽、熔深和熔覆层面积的影响关系,分析了各个因素对目标的相互作用。Bourahima等[10]在铜镍铝基体上熔覆Ni基粉末,为获得具有较小的稀释率、良好的结合性能且无气孔、裂纹的熔覆层,采用方差分析法研究工艺参数对涂层几何形貌的影响,并综合熔覆层的几何形貌和结合性能进行优化。Shayanfar等[11]在ASTM A592钢基体上熔覆Inconel 625粉末,通过回归建立涂层几何形貌(宽度、高度、深度等)与工艺参数(功率、扫描速度等)之间的关系,采用经验统计法优化和预测涂层几何形貌,获得最佳涂层形貌。

在添加复合粉末方面,Saeedi等[12]在AISI 420基体上熔覆NiCr-TiC粉末,研究工艺参数对熔覆层高度、宽度、稀释率的影响规律,以较低的稀释率和较优的形貌为目标,获得最优的工艺参数。Riquelme等[13]在ZE41镁基体上熔覆SiC-Si粉末,研究工艺参数对熔覆层几何形貌的影响规律,确定了两道搭接之间最佳的距离和最优形貌下的工艺参数。Khorram等[14]在Inconel 718合金基体上熔覆Cr3C2-80Ni20Cr粉末,采用响应面法研究工艺参数和熔覆层几何形貌(宽度、高度、润湿角)、稀释率、硬度之间的关系,结果表明硬度与稀释率成相反的关系,以熔高、稀释率最小和以熔宽、硬度最大为目标确定了最优工艺参数。

由上可知,添加单一粉末和复合粉末方面,已有较多的学者研究分析了工艺参数对涂层几何形貌的影响关系,以及确定最优工艺参数,但是原位合成且建立工艺参数和复合涂层几何形貌的数学模型的研究较少,以及对复合涂层的几何形貌进行预测和控制的研究有待深入。原位合成技术即在制备的粉末材料中加入能够进行化学反应原位生成增强相,具有合成的硬质相分布较为均匀、热力学稳定、金属界面洁净等优点[15-16]。单道熔覆是多道搭接的前提,较宽的熔覆层有利于多道熔覆的搭接,较低的熔覆层有利于熔覆层的多道成形,较大的熔覆层面积意味着粉末的利用率较大。因此本文选择W-C-Ni粉末,采用响应面法,以熔宽、熔高、熔覆层横截面积为目标,针对W-C-Ni通过原位合成法制备的复合涂层,研究工艺参数对熔覆层高度、宽度、面积的影响规律,为工艺参数和复合涂层几何形貌的预测和控制提供重要依据。

1 试验设计

1.1 试验材料

基材选择45钢,其规格为40 mm×20 mm×10 mm。熔覆粉末为W粉、C粉和Ni基合金粉末,粉末粒径范围为48~106μm,其化学成分如表1所示。

表1 W、C和Ni粉的化学成分(质量分数,%)Table 1 Chemical composition of W,C and Ni60A powder(mass fraction,%)

1.2 试验设备及条件

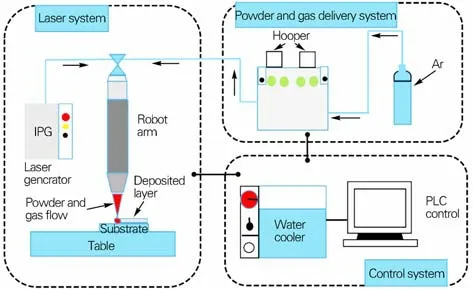

图1为激光熔覆系统,在TFLW-4000WDR-01-3385激光水冷却机和PLC控制系统共同工作下,采用M-710iC/50DE工业机器人控制FDH0273激光熔覆头的移动,通过IPG的YLS-3000激光器和SX14-012PULSE激光脉冲波形控制系统传输激光、使用GZDPSF-2载气式送粉系统进行同轴送粉,熔覆过程中光斑直径固定值φ3 mm,保护气体为氩气。

图1 激光熔覆系统Fig.1 Laser cladding system

1.3 试验过程及性能检测

考虑到C对激光的吸收率较高,而吸收能量的增加会导致一定的碳损[17],根据W和C的相对原子质量,配置W和C的比例为摩尔比1:1.05,W、C的总质量与Ni的质量比由30%依次增加到70%,共计5组,配好后将粉末置于球磨混粉机中混合,之后置于真空烘干机中烘干备用。熔覆试验前将基体表面打磨出金属光泽,使用丙酮将45钢基材表面的油污擦洗干净后干燥。

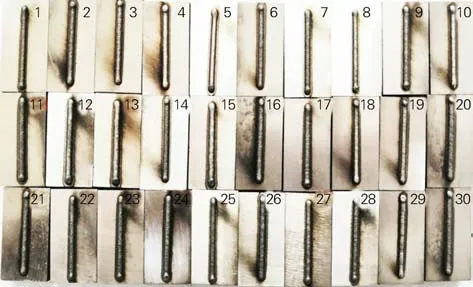

随后进行熔覆试验,熔覆后样块如图2所示,熔覆后处理的工作包括:将熔覆好的样块进行线切割、镶嵌、打磨、抛光后在4%的硝酸酒精溶液中浸蚀120 s,使用酒精淋浴并用吹风机吹干,使用KH-1300三维显微系统测量熔覆层的形貌尺寸。

图2 熔覆样块Fig.2 The Clad specimens

1.4 试验方法

试验方法采用响应面法,该方法可以有效地建立工艺参数和目标值的数学关系并进行预测[18-19]。熔覆参数变量表如表2所示,采用方差分析法对试验结果进行显著性分析,通过构建工艺参数与响应值的二阶回归模型,进而分析工艺参数与响应值之间的关系。

表2 激光熔覆工艺参数变量表Table 2 Variables of laser cladding processing parameters

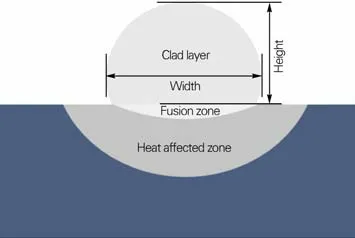

熔覆层横截面示意图如图3所示,二阶回归模型[20]见公式(1)。

图3 熔覆层截面示意图Fig.3 Schematic cross-section of clad layer

式中:β0为截距系数,βj、βij、βjj分别为模型的一次项、交互项及二次项回归系数,xi、xj分别为输入变量,k为参数变量,ε为残差。

响应值为熔覆层宽度(Width)、高度(Height)和横截面积(Area),中心复合设计试验与结果如表3所示。

表3 中心复合设计试验与结果Table 3 Central composition design and results

2 结果与分析

2.1 方差分析

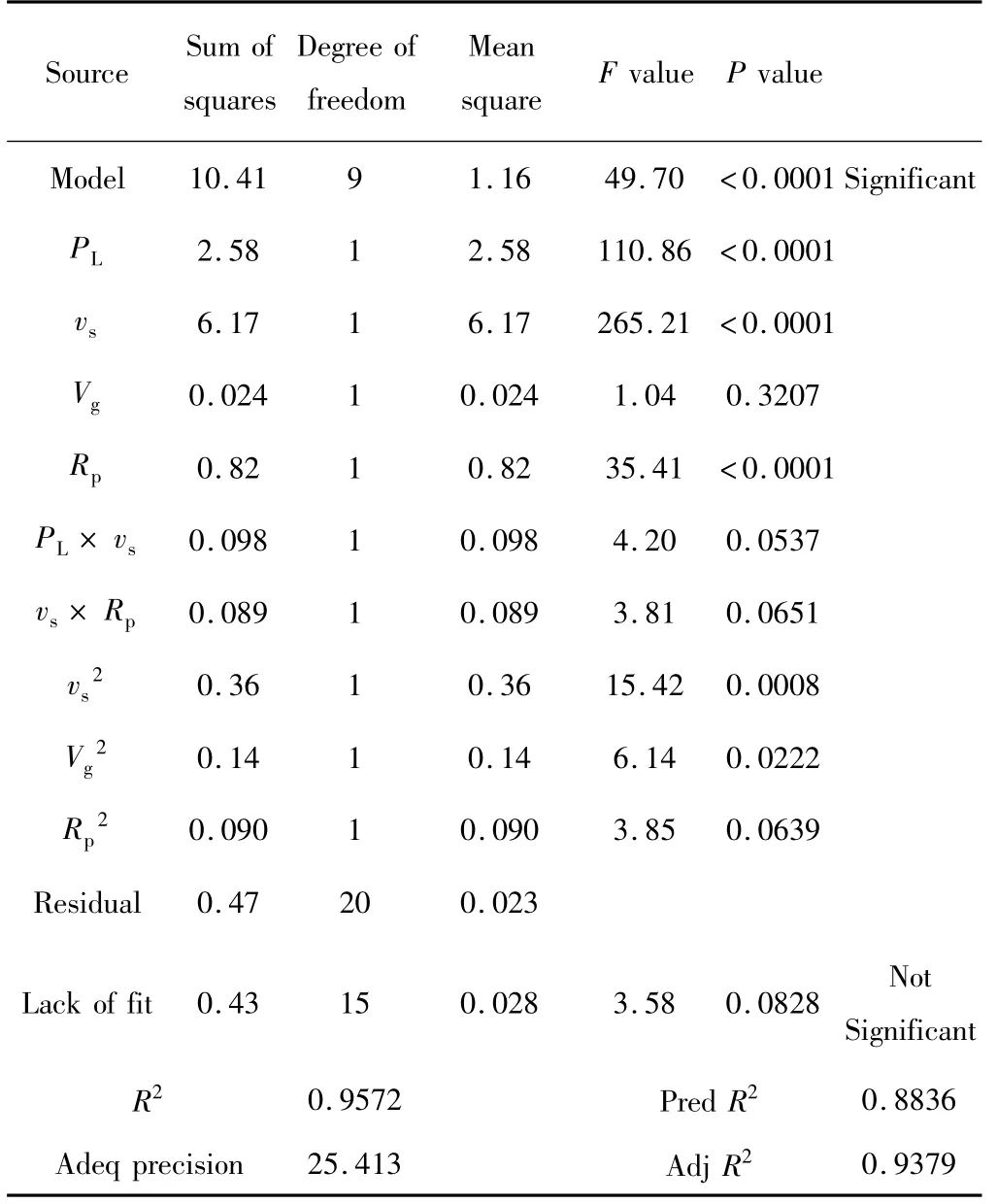

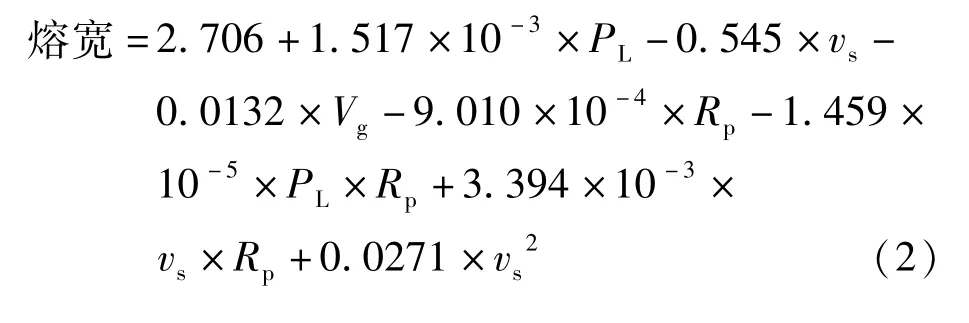

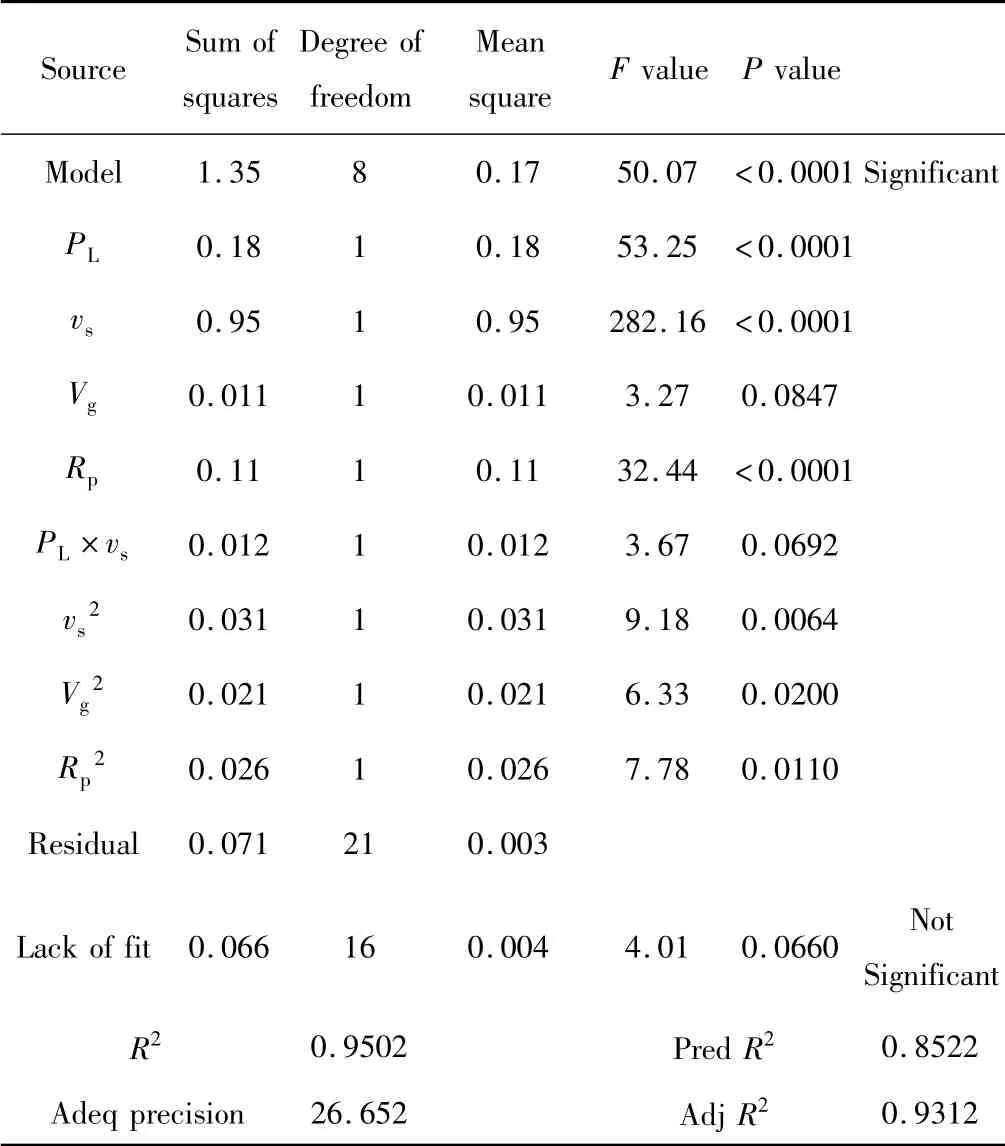

本文针对W-C-Ni通过原位合成法制备的复合涂层,获得工艺参数对熔覆层高度、宽度、横截面积的成形控制方法,熔宽、熔高、横截面积的方差分析如表4~表6所示。

表6 熔覆横截面积方差分析表Table 6 Variance of analysis on cross-sectional area

由宽度方差分析表4可知,所选宽度模型的p值小于0.01%,且Lack of fit的P值大于0.05,说明模型的拟合精度较高,准确性可达99.99%,输入的因素对熔覆层的宽度具有一定的影响,证明选择的模型合理。Adeq precision远大于4说明模型的精度和可识别性高,表4中硬度的有效信号与噪声的比值为26.665,满足此要求。所选模型的多元系数R2为0.9354,该值越接近1说明相关性越好。Adj R2和Pred R2值分别为0.9149、0.8505,两者之间的差值小于0.2,可知该模型具有足够高的精度预测误差工艺参数,熔宽的模型如公式(2)所示。

表4 熔宽方差分析表Table 4 Variance of analysis on clad width

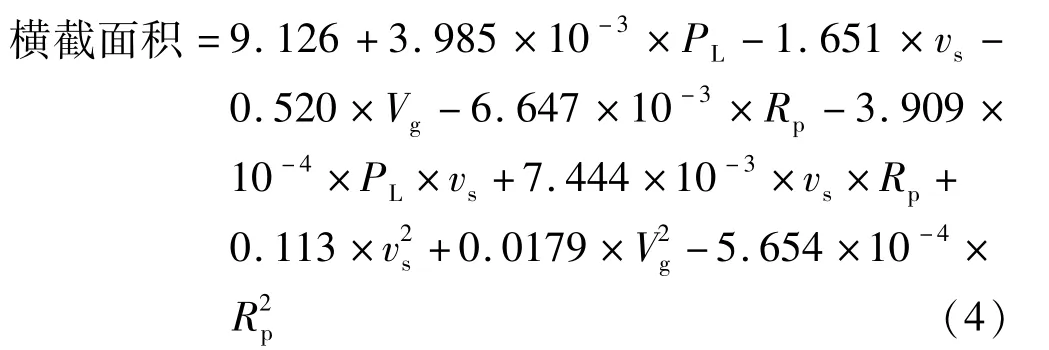

同理如表5、6可知,熔高、熔覆层横截面积所选的模型精度高,具有足够高的精度预测熔高、熔覆层横截面积的误差,可对熔高、横截面积进行精确的预测。工艺参数与熔覆层高度和横截面积的经验模型如公式(3)、公式(4)所示。

表5 熔高方差分析表Table 5 Variance of analysis on clad height

2.2 残差正态分析

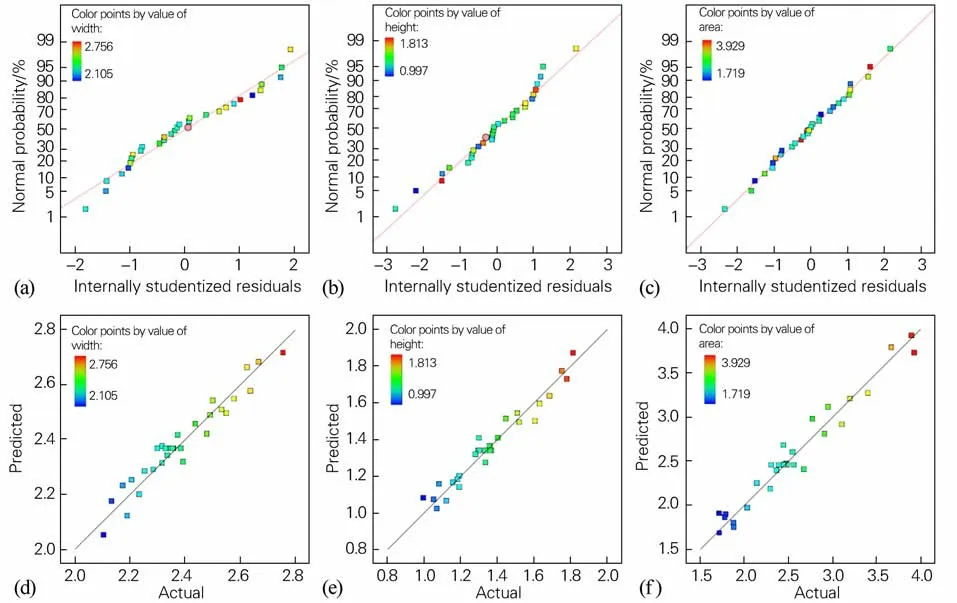

图4(a)为熔覆层宽度残差正态概率分布图,试验数据残差沿直线呈S形分布,满足正态分布的假设,图4(d)为熔覆层宽度预测值与实际值的关系图,可知试验组的数值沿直线分布在两侧,表明预测值与实际值的误差较小,具有较高的预测精度,能有效揭示工艺参数对熔宽的影响关系。同理,由图4(b,c,e,f)可知熔高和横截面积符合上述依据。

图4 熔覆层宽度、高度、横截面积的残差正态概率分布图(a~c)和预测值与实际值的关系图(d~f)Fig.4 Residual plots(a-c)and relationship between the predicted and actual values(d-f)of clad width,height and cross-sectional area

2.3 模型分析

2.3.1 熔宽分析

图5是激光功率PL和粉末配比Rp二者交互对熔宽3D响应曲面图及等高线图,从图5中看出,激光功率较小和粉末配比较大时,熔覆层的宽度较小,这是由于激光功率较小时,熔池获得的能量较低,同时WC粉末配比较大,粉末中W和C的含量较高,W和C的熔化需较多的能量,由于较小的激光功率导致输入的能量较低,此时使得熔覆层的宽度较小。随着激光功率的增大和粉末配比的减小,熔覆层的宽度增大。随着激光功率的增大,作用于熔池的能量增加,随着WC粉末配比的减小,熔池中W和C粉末的比例减少,由于W和C熔化及合成需要较多的能量,在粉末量一定的情况下,W和C减少,熔池所需的能量较少,激光功率的增大提供了充足的能量,熔池的流动性增强,熔池的表面张力因较强的对流运动,其向两侧延伸,直至熔池变宽变浅从而达到新的平衡状态,因此随着激光功率的提升和粉末配比的降低,熔覆层宽度提升。

图5 激光功率P L和粉末配比R p二者交互对熔宽3D响应曲面图(a)及熔宽的等高线图(b)Fig.5 3D response surface(a)and contour line(b)of interaction between laser power P L and powder ratio R p on melted width

图6为扫描速度vs和粉末配比Rp二者交互对熔宽3D响应曲面图及等高线图,从图6中看出,扫描速度较大和粉末配比较大时,熔覆层的宽度较小,扫描速度较大,单位时间辐照区域内接收的能量和粉末材料较少,但输送粉末中W和C的含量较多,需要消耗更多的能量熔化进而合成WC,导致熔池中的能量不足,此时使得熔覆层的宽度较小。随着扫描速度的减小和粉末配比的减小,熔覆层的宽度增大。随着扫描速度的减小,在单位时间内激光光斑辐照区域接收的能量和粉末材料同时增加,粉末配比减小,当输送粉末量一定时,单位时间内进入熔池中的W和C较少,所需的能量减少,增加的能量使得熔池流动性增强,并且送入的粉末在较多的能量下充分熔化,粉末得到充分的利用,因此在较低的扫描速度和粉末配比的共同作用下,熔覆层宽度增大。

图6 粉末配比R p和扫描速度v s二者交互对熔宽3D响应曲面图(a)及等高线图(b)Fig.6 3D response surface(a)and contour line(b)of interaction betweenpowder ratio R p and scanning speed v s on melted width

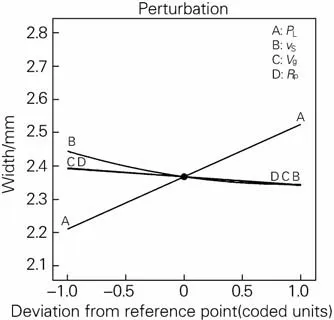

图7为所选各因素对熔宽的影响关系图,由图7可知,熔覆层宽度与激光功率呈正相关线性关系,与气流量和粉末配比呈负相关线性关系,熔覆层宽度与扫描速度呈负相关二次关系。

图7 各因素对熔宽的影响规律Fig.7 Effects of different parameters on melted width

2.3.2 熔高分析

图8为激光功率PL和扫描速度vs二者交互对熔高3D响应曲面图及等高线图,从图8中看出,激光功率较小和扫描速度较大时,熔覆层的高度较小,激光功率较小,作用于粉末的有效能量较少,扫描速度较大,单位时间辐照区域内接收的能量和粉末材料较少,较小的激光功率和较大的扫描速度无法使全部熔覆材料完全达到熔融的状态,熔池的流动性减弱,熔覆材料部分熔化,导致熔覆层的高度较小。随着激光功率的增大和扫描速度的减小,熔覆层的高度增大,由于激光功率增大,单位面积的能量密度随之提高,扫描速度的减小熔池在单位时间内获得更多的能量和粉末,使得激光熔化的粉末增多,根据质量守恒定律,熔化粉末的数量提高,使得熔覆层成形的金属粉末增多,熔覆层高度增加。

图8 激光功率P L和扫描速度v s二者交互对熔高3D响应曲面图(a)及等高线图(b)Fig.8 3D response surface(a)and contour line(b)of interaction between laser power P L and scanning speed v s on melted height

图9为所选各因素对熔高的影响关系图,由图9可知,熔覆层高度与激光功率呈正相关线性关系,气流量对熔覆层高度的影响不显著,熔覆层高度与扫描速度和粉末配比呈负相关二次关系。

图9 各因素对熔高的影响规律Fig.9 Effects of different parameters on melted height

2.3.3 熔覆层横截面积分析

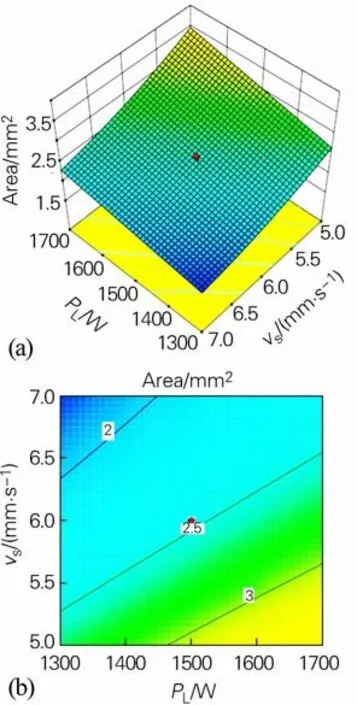

图10为激光功率PL和扫描速度vs二者交互对熔覆面积3D响应曲面图及等高线图,从图10中看出,随着激光功率的增大和扫描速度的减小,熔覆层的横截面积增大,这是由于激光功率增大,单位时间内激光束辐射的能量增加,扫描速度减小时,激光光束辐射时间长,单位面积内的能量增高,增加的能量有助于更多粉末的充分熔化,使得熔覆层的横截面积增大。激光功率较大和扫描速度较小时,熔覆层的横截面积较大,激光功率较大时激光束辐射的能量较多,较小的扫描速度提供了较多粉末并使得能量进一步增加,在激光密度充足的情况下,参与熔覆层成形的粉末数量较多,粉末利用率较大,熔覆层的横截面积较大。

图10 激光功率P L和扫描速度v s二者交互对横截面积3D响应曲面图(a)及等高线图(b)Fig.10 3D response surface(a)and contour line(b)of interaction between laser power P L and scanning speed v s on cross-section area

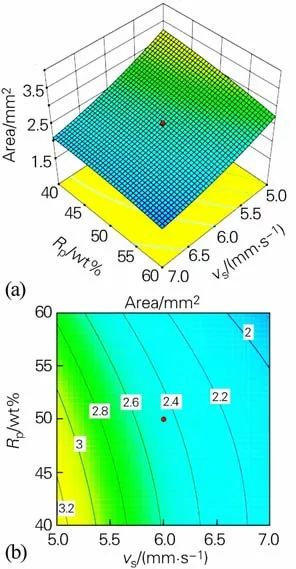

图11为粉末配比Rp和扫描速度vs二者交互对熔覆面积3D响应曲面图及等高线图,从图11中看出,扫描速度较大和粉末配比较大时,熔覆层的横截面积较小,扫描速度较大时,单位面积熔池的能量较小,获得粉末量也较小,粉末配比大,粉末中W和C的含量占比较大,W和C熔化所需的能量较多,能量不足导致熔池中熔化粉末较少,熔覆层的横截面积较小。随着扫描速度的减小和粉末配比的增大,熔覆层的横截面积增大,这是由于扫描速度减小时作用于熔池的能量增大,进入熔池的粉末增加,而粉末中较少的W和C消耗的能量减少,能量的增加,更多粉末熔化,熔覆层的横截面积增加。

图11 粉末配比R p和扫描速度v s二者交互对横截面积3D响应曲面图(a)及等高线图(b)Fig.11 3D response surface(a)and contour line(b)of interaction between powder ratio R p and scanning speed v s on cross-section area

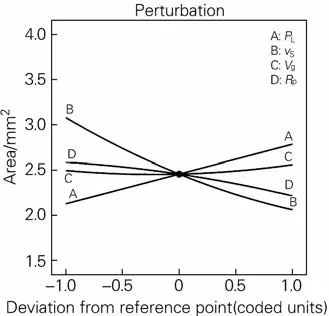

图12为所选各因素对熔覆层横截面积的影响关系图,由图12可知,熔覆层横截面积与激光功率呈正相关线性关系,气流量对熔覆层高度的影响不显著,熔覆层横截面积与扫描速度、粉末配比都呈负相关二次关系。

图12 各因素对横截面积的影响规律Fig.12 Effects of different parameters on cross-section area

3 工艺参数验证及模型优化

由于各个评价指标对目标值的重要程度不同,以及各评价指标所反映出评价对象的信息量不同,因此需要根据各个目标的特性对其赋予权重系数,熵权法一种根据目标值的信息量的大小进行赋权的客观赋权法,能够很好地避免了人为主观因素的干扰,权重系数公式可按照如下公式计算:

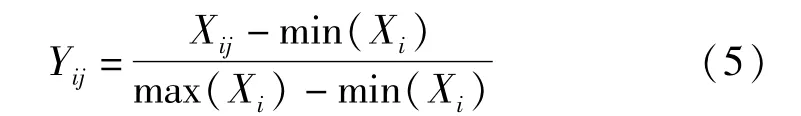

采用公式(5)将目标值数据标准化处理:

式中:Yij为标准化处理后的数据,Xij为第i次试验下第j个目标值(i=1、2、3、……n,n为试验次数30,j=1、2、3)。

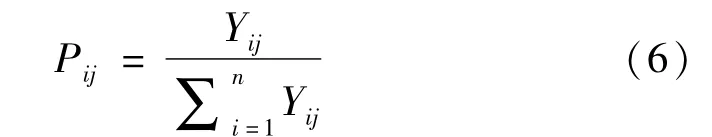

计算标准化处理后的数据的P值:

计算n项指标信息熵值E:

如果Pij=0,则定义

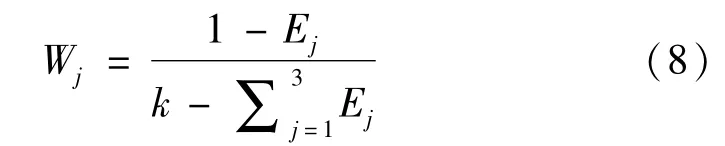

通过信息熵值计算各指标的权重系数,其中k为目标值的个数,此处k=3。

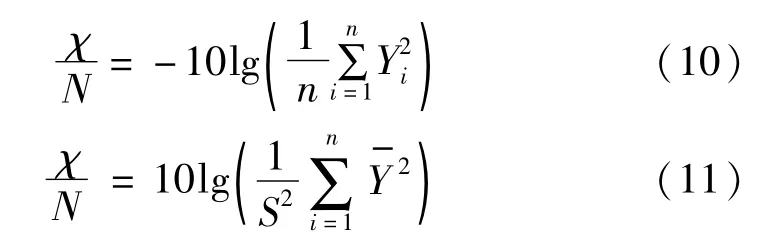

将目标值转化为信噪比值可用于评价试验结果的质量特性,并评估每个工艺参数对质量特性的影响[21],利用去噪后的结果代替响应目标进行数据分析,可获得更加精确的试验结果和优化工艺参数组合[22]。根据其质量特性,有3种信噪比可以用,分别是越大越好特性,即望大如公式(9)、越小越好,即望小如公式(10)、越接近目标越好即,望目[23]如公式(11),其公式如下:

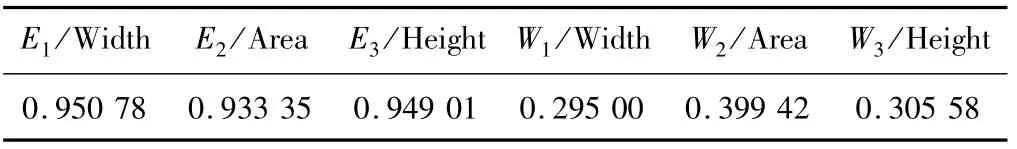

将熔宽、熔覆层横截面积根据望大公式(9),熔高根据望小公式(10)将目标值转化为信噪比值,根据信噪比的越大越好的特性,采用公式(5)进行标准化处理,依次计算P值、信息熵值,获得权重系数,如表7所示。

表7 熔宽、熔高、横截面积信息熵值和权重系数Table 7 Information entropy value and weighting coefficient of melted width,melted height and cross-sectional area

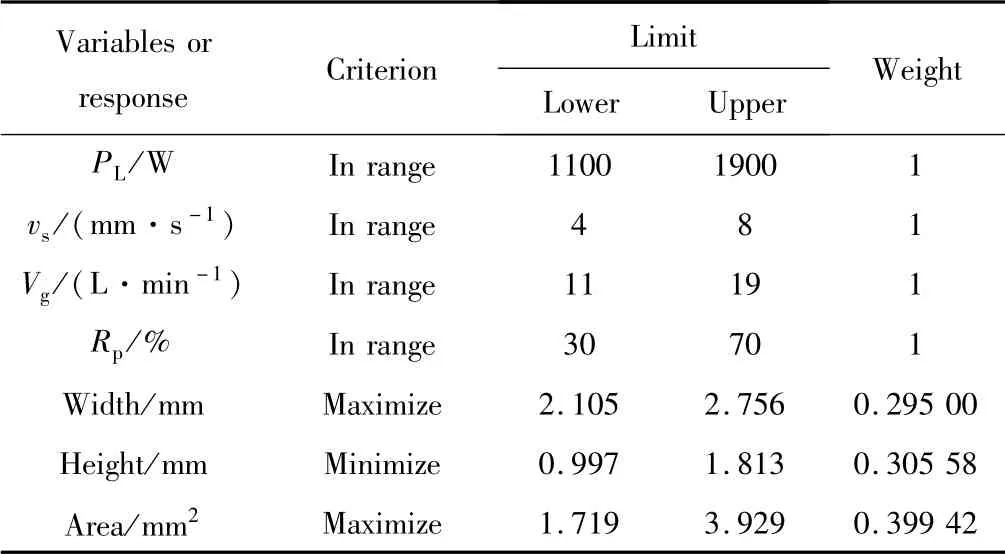

为了检验激光熔覆原位合成宽度、高度、熔覆层横截面积所建立模型的准确性和合理性。根据多道搭接的需要,以熔覆层的宽度和面积越大越好、熔覆层高度越小越好为目标,表8给出了目标下的工艺参数优化。

表8 优化条件及目标Table 8 Conditions and goals of optimization

表9为优化结果及验证结果,从表9中可知,期望值最大的一组为:激光功率1899.98 W、扫描速度6.24 mm·s-1、气流量12.75 L·min-1、粉末配比30%,根据设备可输入的工艺参数,选择激光功率1900 W、扫描速度6 mm/s、气流量12.75 L·min-1、粉末配比30%进行试验。所得熔覆层形貌如图13所示,由表9中数据计算可知,熔覆层宽度、高度、横截面积的预测值与实际值误差率分别为9.439%、5.153%、4.835%,平均误差率在6.5%范围内,由此可知,所建立的模型预测精度较高,对原位合成熔覆层宽度、高度、横截面积的预测及控制具有重要的意义。

表9 预测优化结果与试验验证结果比较Table 9 Result comparison between predicted optimization and experimental validation

图13 验证组截面形貌图Fig.13 Morphology of the cross-section in the verification group

4 结论

本文基于响应面试验设计建立了工艺参数(激光功率、扫描速度、气流量、粉末配比)与熔覆层宽度、高度、横截面积的数学模型,通过优化参数下的试验结果验证了模型的可靠性,为工艺参数优化和WC原位合成熔覆层成形质量的预测和控制提供参考依据,主要结论如下:

1)使用中心复合设计方法可有效的建立参数与响应之间的数学模型,且模型的拟合精度高,预测性强。

2)熔覆层的宽度与激光功率、扫描速度、气流量、粉末配比均相关,熔覆层宽度随着激光功率的增大而增大,随着扫描速度、气流量和粉末配比的增大而减小。

3)熔覆层的高度主要与激光功率、扫描速度、粉末配比相关,熔覆层的高度随着激光功率的增大而增大、随着扫描速度和粉末配比的增大而减小。

4)熔覆层的横截面积主要与激光功率、扫描速度、粉末配比相关,熔覆层的横截面积随着激光功率的增大而增大,随着扫描速度和粉末配比的增大而减小。

5)以熔覆层宽度、横截面积最大,高度最小为目标,进行多目标综合优化,得到最优工艺参数,通过预测值与实际值对比,得到熔覆层宽度、高度和横截面积误差率分别为9.439%、5.153%、4.835%,证明所建模型对指导WC激光熔覆原位合成成形预测与控制具有研究意义。