17-4PH不锈钢连续冷却转变及相变动力学

吴轲源,刘云鹏,李孔斋,徐良乐

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650500;2.马鞍山旭阳机械有限公司,安徽 马鞍山 243121)

由于具备高强度、高韧性和优异的耐腐蚀性等综合性能,17-4PH不锈钢具有比普通合金钢高得多的性价比,因此,被广泛应用于航天航空、化工设备、核电站、石油天然气开采等领域[1-4]。

为了使Cr、Ni、Cu、Nb和Mo等合金元素溶于奥氏体得到均匀的固溶体,17-4PH不锈钢一般在1040℃下进行固溶处理得到偏离平衡状态,且不稳定的过饱和固溶体,在随后的时效过程中,大量弥散分布的析出相,如ε-Cu、NbC、M23C6等以不同的机制与位错发生交互作用,阻碍了位错运动从而起到强化作用[5-8]。大量的研究集中于固溶和时效工艺参数对组织性能的影响[9-10]、时效析出相的演变[11-12]、腐蚀与防护[13-14]等方面。刘勇等[15]研究了加热速率对奥氏体的影响,并计算出17-4PH不锈钢的奥氏体化相变激活能为47.3 kJ/mol。研究[16-17]表明,17-4PH不锈钢固溶处理后的冷却速度越快,时效处理后的强度则越高,而时效后的冷速对力学性能的影响较小。因为固溶缓慢冷却过程中会有大量的富铜相析出,消耗了部分过饱和的Cu原子,导致时效后的有效弥散析出相含量减少,强度相应地降低[16]。在Fe-2.0Cu合金和超低碳钢的连续冷却过程中,富铜过渡相以相间沉淀方式析出,其数量和尺寸随冷速的变化较大,起到析出强化作用,使得硬度在冷速为1℃/s时达到峰值[18-19]。李兴东等[20]采用快速相变仪测得17-4PH不锈钢CCT曲线中出现铁素体和马氏体转变区,临界冷却速度约为0.1℃/s。而Rowolt等[21]通过差式扫描量热法获得的CCT曲线中并未发现铁素体转变区,他们将DSC曲线在高温处的波动归因于富铜相的析出,并在0.0001℃/s冷速下的试样中观察到平均尺寸约为3 nm的富铜析出相,预测了钢中抑制Cu从过饱和固溶体中沉淀析出的临界冷却速度为1℃/s。由此可知,17-4PH不锈钢连续冷却组织转变行为尚不是十分清晰。因此,本文采用热模拟试验机研究了17-4PH不锈钢的连续冷却转变行为,借助扫描电镜(SEM)和透射电镜(TEM)观察分析其组织特征以及析出相,并构建了马氏体相变动力学Koistinen-Marburger(K-M)方程。

1 试验材料与方法

试验钢为17-4PH不锈钢,由电弧炉熔炼+真空吹氧脱碳+电渣重熔方法进行熔炼后锻造加工而成,其化学成分(质量分数,%)为0.032C、0.64Si、0.61Mn、15.48Cr、4.85Ni、0.24Mo、3.15Cu、0.19Nb、0.013P、0.005S、0.000 13H、0.0015O、0.0178N。将试样加工成如图1所示的热模拟圆柱体试样,在Gleeble-3500热模拟试验机上进行连续冷却转变试验,具体试验步骤如下:首先将试样以5℃/s的加热速度加热至1040℃,保温5 min后分别以0.05、0.08、0.1、0.2、0.3、0.5、1、3、5℃/s的冷却速度冷却至室温。对于17-4PH不锈钢的临界转变温度按照YB/T 5127—1993《钢的临界点测定方法(膨胀法)》测量,以200℃/h的加热速率升温至1040℃,Ms和Mf则以0.05℃/s冷速下的膨胀曲线为准,采用切线法测量加热和冷却过程中的临界温度。

图1 热模拟试样示意图Fig.1 Schematic diagram of thermal simulation specimen

将试样的中间感应区一分为二,并在中间截面处进行后续组织观察和相关测试试验。硬度测试分别在HV-1000型显微维氏硬度计和DHB-3000型电动布氏硬度计上进行,维氏硬度测试载荷砝码为200 g,保荷时间为15 s,对每个试样分别进行5次试验后取平均值;布氏硬度测试载荷砝码为750 kg,保荷时间为15 s。

采用X射线衍射仪测定试样的XRD图谱,工作电压和电流分别为40 kV和40 mA,步长为0.02°。使用Jade5.0软件对钢中的物相进行定性分析,为定量分析物相成分,在上述定性分析的基础上采用基于Rietveld方法的RIETAN-2000程序对XRD衍射图谱进行全谱拟合。

试样经砂纸打磨、抛光和腐蚀后在Nova NanoSEM430型高分辨扫描电镜下进行显微组织观察。透射试样经手工打磨至30μm后在Gatan691型离子减薄仪上继续减薄,最后在Tecnai G2 F20型高分辨透射电镜下进行微观形貌观察,并对析出相进行选区电子衍射分析,工作电压为200 kV。

2 结果与讨论

2.1 CCT曲线及奥氏体稳定化现象

图2为17-4PH不锈钢在1040℃奥氏体化后冷却得到的热膨胀曲线和连续冷却转变曲线。经切线法测量17-4PH不锈钢的临界转变温度分别为Ac1=630℃、Ac3=787℃、Ms=116℃和Mf=35℃。由于该试验钢中添加了高含量的Cr、Ni、Cu等合金元素,高温时固溶于奥氏体中会大幅度提高奥氏体的稳定性,延长了转变孕育期,显著提升了淬透性,所以在本试验的冷速范围内(0.05~5℃/s)只发生马氏体转变。

图2 试验钢不同冷却速率下的热膨胀曲线(a)与CCT曲线(b)Fig.2 Thermal dilatation curves(a)and CCT curves(b)of the tested steel at different cooling roates

通过观察热膨胀曲线发现,在0.05~0.3℃/s冷速范围内,马氏体转变区域上出现类似“平台”的现象,在某些温度区间内试样的体积未发生或仅发生很小的变化。为了清楚地观察此现象,将0.08~0.5℃/s的热膨胀曲线在0.05℃/s的基础上依次向右平移15℃,如图3所示。在连续冷却过程中,试样受冷体积收缩,发生马氏体相变时体积则会膨胀。从图3可以看出,在“平台”两侧的温度区间内膨胀量较快增长,说明相变产生的体积膨胀效应要强于冷却收缩效应。在这些温度区间内马氏体转变停滞是由于奥氏体稳定化而造成。

图3 在0.05~0.5℃/s冷速下试验钢平移后马氏体相变阶段的热膨胀曲线Fig.3 Thermal dilatation curves of the martensitic transformation stage of the tested steel after translation at cooling rate of 0.05-0.5℃/s

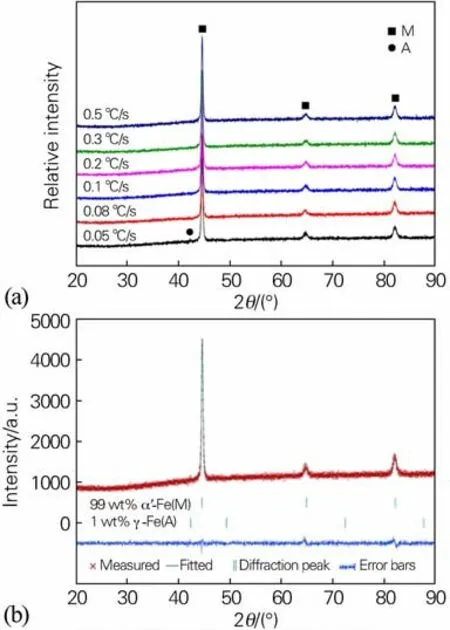

一般地,钢中奥氏体稳定化程度可用以下两种方式度量[22-23]:①淬火至一定温度后,钢中残留奥氏体的量。图4(a)为0.05~0.5℃/s冷速下试验钢的XRD图谱,可以看出17-4PH不锈钢在连续冷却条件下仅在0.05℃/s冷速下,组织中存在少量奥氏体。采用Rietveld方法对0.05℃/s冷速下的XRD图谱进行全谱拟合,结果如图4(b)所示。可以看出,XRD的实测图谱与拟合图谱吻合度很高(拟合加权方差因子RWP、拟合方差因子RP和拟合优值S分别为3.22%、2.56%和1.07),其中奥氏体的含量(质量分数)为1.0%。在较快冷速下XRD图谱上未出现残留奥氏体的衍射峰。由于17-4PH不锈钢的淬透性极好,冷却至室温残留奥氏体的含量极少,采用此种方法不能准确地度量奥氏体稳定化程度。②奥氏体稳定化开始时的温度与后续冷却过程中马氏体恢复转变温度之间的差值,也即转变滞后间隔温度,用θ表示,如图3所示。对图3中热膨胀曲线明显发生稳定化的区域进行测量计算,发现随着冷速的增加,0.05~0.2℃/s的转变滞后间隔温度分别为9.2、11.6、11.7和12.4℃,说明奥氏体稳定化程度基本保持稳定。当冷速达到0.3℃/s时,奥氏体的热稳定化现象已不明显,0.5℃/s时此现象完全消失。

图4 在0.05~0.5℃/s冷速下试验钢的XRD图谱(a)及0.05℃/s的Rietveld拟合图谱(b)Fig.4 XRD patterns at 0.05-0.5℃/s(a)and Rietveld fitting pattern at cooling rate of 0.05℃/s(b)of the tested steel

由化学成份可知,试验钢中的C、N元素含量分别为0.032%和0.0178%,在缓慢冷却时,间隙固溶的C、N原子在适当的温度下易偏聚于点阵缺陷(如位错)处,对位错等缺陷起到钉扎作用,从而强化了母相奥氏体,产生了热稳定化现象;马氏体转变的同时伴随着体积的膨胀,已形成的马氏体会对周围奥氏体产生附加应力,导致奥氏体形变硬化,产生相致稳定化现象[24-25]。当冷速达到0.5℃/s时,原子仅能在短距离内扩散或来不及扩散就已降至低温,原子团的形成受到抑制,且过冷度较大。此时,马氏体转变的驱动力增大足以消除热稳定化和相致稳定化现象,所以在热膨胀曲线上无“平台”出现。

2.2 微观组织形貌

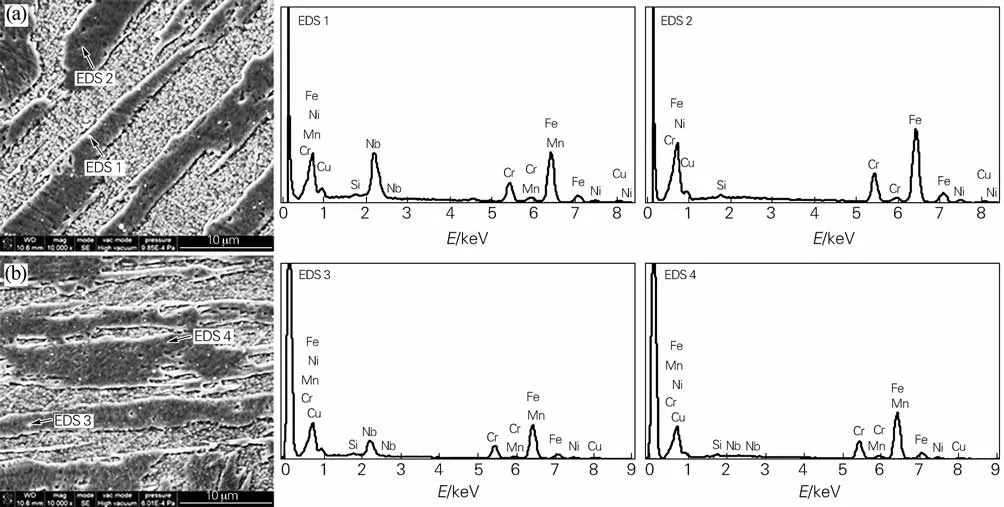

由SEM组织(图5)观察发现,在0.05~5℃/s的冷速范围内,马氏体板条上或板条界处均存在少量尺寸分布不均匀的球状或椭球状析出相。通过EDS分析发现,析出相的Nb含量明显高于周围基体和试验钢中的设计成分,说明其为富铌相。17-4PH不锈钢常会在时效处理后析出铌的碳化物[26],在经固溶处理后的15-5PH不锈钢中发现了面心立方结构NbC相的存在[27-28],在1040℃奥氏体化处理时,NbC的沉淀相变自由能可由式(1)[29]计算:

图5 17-4PH不锈钢在0.05℃/s(a)和5℃/s(b)下的SEM图及EDS图谱Fig.5 SEM images and EDSpatterns of the 17-4PH stainless steel at 0.05℃/s(a)and 5℃/s(b)

式中:A、B分别为NbC在奥氏体中固溶度的系数,取2.96和7510[29];[E]为相关元素E的质量分数;vi为E元素的计量系数,即E元素在第二相中的摩尔数。

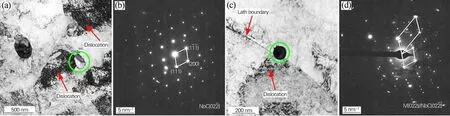

计算结果为△GNbC=-13.67 kJ/mol<0,因此,NbC相可从奥氏体中析出,且随着温度的降低,自由能减小,进一步促进沉淀析出,所以初步推测本试验中出现的富铌析出相为NbC。为了进一步确定析出相的类别,对试样进行了透射电镜分析,并对其中的析出相进行了选区电子衍射分析。图6(a,c)分别为0.3、5℃/s冷速下的TEM照片,可观察到在马氏体板条上和板条界处均存在析出相。从选区电子衍射斑点分析结果(见图6(b,d))可以确定该析出相为NbC,并且与马氏体基体保持的取向关系。此外,还可看出部分NbC析出相附近分布着大量位错,在温度较高时,奥氏体中C原子的分布不均匀,可在位错等缺陷处偏析。而位错周围存在的弹性应力场会驱动Nb原子扩散运动至位错处与C原子结合形成NbC析出相[30]。由于NbC是硬质相碳化物,再加上尺寸分布于150~350 nm范围内,位错无法以切过方式通过。在随后的冷却过程中,NbC会与位错发生交互作用而导致位错运动受阻,造成位错线的塞积和缠结,增大了塑性变形抗力。

图6 不同冷速下试样中NbC析出相的TEM图(a,c)及电子衍射谱(b,d)Fig.6 TEM images(a,c)and electron diffraction patterns(b,d)of NbC precipitates in the specimens at different cooling rates

在实际生产中,17-4PH不锈钢固溶处理后常以油淬冷却,降至室温时能较大程度地保持过饱和固溶体状态。而本试验中设计的冷却速度相较于油冷处理属慢速冷却,降温时处于高温的时间延长,原子的扩散能力较强,增大了C、Nb结合的概率,促进了NbC沉淀相的析出。

在0.05、0.08℃/s冷速下试样组织中发现一定量、弥散分布的纳米颗粒析出相,而在更高冷速的试样中未发现此现象。图7(a)为0.08℃/s冷速下试样析出相的TEM图片,箭头所示析出相的尺寸为10~20 nm。Rowolt等[21]发现17-4PH不锈钢在连续冷却条件下淬火可诱导富铜沉淀相的形成,冷速超过1℃/s时不出现此现象。雍岐龙[29]也指出,17-4PH不锈钢在加热至1040℃奥氏体化后,以缓慢的冷速冷却,还会发生平衡沉淀析出,即从母相过饱和固溶体中析出第二相。据此对析出相进行了高分辨透射分析,图7(c,d)分别给出图7(b)中虚线框区域的傅里叶变换电子衍射斑点和反傅里叶变换晶格条纹相,通过测量和分析发现,该析出相的{200}晶面的间距为0.1811 nm,与ε-Cu的{200}晶面间距(0.1807(5)nm)十分接近。由此可以推断,该析出相为ε-Cu,它可钉扎位错从而产生沉淀强化作用,增加试样的硬度。

图7 0.08℃/s下试样中ε-Cu析出相的TEM图片(a,b)及傅里叶(c)与反傅里叶变换结果(d)Fig.7 TEM images(a,b)and transform results of Fourier(c)and inverse Fourier(d)ofε-Cu precipitates in the specimen at 0.08℃/s

2.3 相变动力学

试验钢中变温马氏体转变主要是与温度相关的相变过程,马氏体的转变量依赖于冷却过程中所达到的温度。在计算马氏体转变量fM时,常采用公式(2)所示的Koistinen-Marburger(K-M)方程[31]对其进行计算和分析:

式中:Ms为马氏体相变开始温度;T为温度碳;α为与材料相关的常数。对于碳含量小于1.1%的碳素钢,其α值为0.011[31]。该方程中的Ms和α是马氏体相变动力学的两个重要参数。对于Ms点,陈睿恺等[32]使用双切线法对热膨胀曲线进行了分析,发现双切线法获得的温度点误差比单切线法要小,在拟合相变量-温度曲线时更加接近实际计算值。采用双切线法获得17-4PH不锈钢的Ms温度点后,对式(2)进行非线性参数拟合,即可得到不同冷却速度下的α值,其结果列于表1中。

表1 试样的Ms实测值及对应的α值Table 1 Experimental values of Ms and the corresponding values ofαin the specimen

结合表1中的数据,得到式(3)所示的K-M方程,根据公式(3),可在生产中根据实际所处温度预测17-4PH不锈钢发生马氏体相变的转变量。

图8为不同冷速下马氏体转变量与温度的关系以及K-M方程的拟合结果,可以看出奥氏体在降温至Ms温度点时立即发生马氏体转变,根据曲线的斜率发现,转变速率开始很快而后变得缓慢,当温度降低到Ms以下约40℃时,马氏体转变量可达到90%。随着相变的进行,已形核并长大的马氏体对周围过冷奥氏体产生压应力而使转变速率降低,马氏体的转变量随着温度的降低趋于平缓。

图8 不同冷速下马氏体转变量测试曲线与K-M方程拟合结果对比Fig.8 Comparison between the tested curves of martensitic transformation and the fitting result by K-M equation at different cooling rates

3 结论

采用热模拟试验对17-4PH不锈钢进行连续冷却转变研究,分析了马氏体相变的规律以及相变动力学,并对析出相NbC和ε-Cu进行了表征及析出机理探究,得出以下结论:

1)17-4PH不锈钢中具有良好的淬透性,在0.05~5℃/s的冷速范围内均得到板条马氏体组织,其相变临界温度Ac1、Ac3、Ms和Mf分别为630、787、116和35℃。

2)17-4PH不锈钢在0.05~0.3℃/s冷速下冷却时产生了奥氏体稳定化现象,冷速增加到0.5℃/s时,此现象完全消失。

3)经计算在1040℃时,NbC的析出沉淀自由能小于0,可从奥氏体中析出;因此,在0.05~5℃/s的冷速范围内,17-4PH不锈钢中均析出了少量的NbC;此外,在冷速≤0.08℃/s时,钢中析出了一定数量弥散分布的ε-Cu纳米相。

4)17-4PH不锈钢马氏体相变动力学K-M方程为fM=1-exp[-0.06076(116.11-T)]。