深冷处理对TC4钛合金退火过程中微观组织和力学性能的影响

李晓琛,王世颖,华天宇,陈智栋,2

(1.常州大学 材料科学与工程学院,江苏 常州 213164;2.常州大学 石油化工学院,江苏 常州 213164)

在钛合金系列中,TC4双相钛合金具有良好的力 学性能而被广泛应用于航空航天领域以及医疗领域[1-3]。随着现代需求的提高,传统的TC4双相钛合金的力学性能需要一些后续的加工方法进行提升。目前,深冷处理作为一种低成本而有效的技术处理手段[4],而被众多研究者使用。深冷处理通过影响材料的微观组织结构,包括晶粒尺寸和相转变[5-8]等来提升材料的力学性能。通过对工具钢的深冷处理研究发现,深冷处理可以促进从残留奥氏体到马氏体的相变并形成细小分散且均匀分布的碳化物颗粒[9];对有色金属研究近年来也有进展,通过对铜锆合金深冷处理后发现,铜锆合金内部马氏体数量远超过处理前[10]。通过对W6高速钢的深冷处理研究发现[11],深冷处理可以调整淬火后的残余应力分布状态,经深冷处理后的W6高速钢在晶格缺陷处析出大量的细小碳化物会阻碍晶粒的位错运动,导致相邻晶粒之间畸变量减少,细小碳化物均匀分布将减少位错应力,最终影响宏观残余应力。W6高速钢优化后的深冷处理工艺组合为深冷温度-150℃左右、深冷保温时间为12 h以及深冷两次。以往深冷处理的研究主要集中在碳钢领域,对钛合金的研究相对较少。近期,在对β钛合金进行深冷处理结合热处理的研究中发现,深冷处理可以促进热处理过程中钛合金中相的转变[12-13]。但对于TC系钛合金的此类研究,尤其是深冷处理对退火过程中的微观组织与力学性能的影响规律缺乏系统研究。因此,本研究通过对轧制变形TC4双相钛合金进行深冷处理和退火处理,以探究深冷处理对材料在退火过程中的微观组织以及力学性能的影响。

1 试验材料及方法

1.1 试验流程

将完全再结晶状态的TC4双相钛合金试样(平均晶粒尺寸9.49μm)分别进行10%、20%、40%压下量的常温轧制,随后将3组变形试样浸入到液氮(-196℃)中进行深低温处理(Deep cryogenic treatment,DCT),分别保温12 h后,将试样取出放置在室温环境下,待恢复至室温后,将深冷12 h的试样在500℃分别进行保温1、2、4、8 h的退火处理(Annealing treatment,AT)。将深冷试样放置在真空环境的密封石英管中,再放入已经到温的退火炉中(KSL-1200X)进行退火,待保温结束后立即将试样取出,在氩气保护下冷却到室温。深冷及退火处理工艺流程如图1所示。

图1 轧制+深冷及退火过程示意图Fig.1 Schematic diagram of rolling+DCT and annealing process

1.2 微观组织表征

金相分析试样依次使用120~2400号砂纸打磨表面,即RD-TD平面(无特殊说明,文中表面均指该平面),使其表面整洁光滑,且只存有2400号砂纸的打磨痕迹,随后机械抛光与腐蚀交替进行。抛光液采用溶剂为H2O2的SiO2悬浊液;腐蚀液为体积比为1:4:45的HF:HNO3:H2O混合溶液,腐蚀时间为30 s。该交替过程重复4次即可完成试样制备,随后用乙醇清洗表面,吹干后置于光学显微镜下观察。

X射线衍射分析试样的打磨与抛光流程与金相试样相同。采用X射线衍射仪对试样内部晶粒取向及试样位错密度等信息进行测试分析。仪器的参数设置为Cu靶辐射,X射线波长为0.154 nm,X射线光管输出电压为40 kV,X射线光管输出电流为150 mA,试样的扫描速度为0.02°/min,角度测试范围为10°~90°。

扫描电镜试样的打磨、抛光和腐蚀均与金相试样制备流程相同。采用扫描电镜(JSM-6360LA),在20 kV的加速电压下对试样进行观察与分析,主要利用SEM对材料拉伸断口进行形貌表征,进而分析其断裂行为特点。

1.3 力学性能测试

显微硬度测试依次使用200~2400号的砂纸打磨试样表面,直到试样表面平整。而后采用30%过氧化氢溶液和SiO2粉末(粒径约为60 nm)的混合液进行抛光,直至试样表面光亮。对试样中心区域进行硬度测试,试验加载力选取0.98 N,加载时间为15 s,每个试样选择12个点进行测试,最后取平均值。

拉伸性能测试按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》加工拉伸试样,然后进行预处理:用丙酮、乙醇将试样表面油污清洗干净后打磨掉机加工产生的氧化层,再次清洗吹干后在常温下进行单轴拉伸试验(拉伸机型号INSTRON-3300),拉伸速率为1.0×10-3s-1,拉伸方向平行于RD。为减小试验误差,每种试样准备4根样条进行拉伸。

2 试验结果与分析

2.1 微观组织分析

图2为不同变形量试样经过不同工艺处理的显微组织。以10%变形量的试样为例,原始试样的晶粒尺寸为9.49μm,经过10%轧制变形后晶粒尺寸为8.95μm,在深冷处理过程中,由于受到冷压缩力,晶粒发生破碎,晶粒尺寸继续下降至7.99μm(见图2(a)),再经过退火后,其平均晶粒尺寸下降至7.79μm(见图2(d))。而未经过深冷处理的10%变形试样,尽管经历了相同工艺的退火,其平均晶粒尺寸为8.85μm,见图2(g)。深冷过程的冷压缩力会给材料带来更多的冷变形能,而未深冷的试样体系内部由于没有较多的变形能[14]。因此,再结晶晶粒较少,所以晶粒尺寸整体上没有明显的下降。随着变形量的增加,这种下降幅度的差距越明显,图3为不同退火时间对应的晶粒尺寸统计图。退火过程中,晶粒变化的过程分为两个阶段,第一阶段为退火0~1 h,在这一阶段内,整体晶粒尺寸下降,这与变形试样在退火过程中产生的再结晶程度有关;第二阶段为退火1 h以后,因为完成了再结晶,晶粒尺寸逐渐上升变得明显,在退火后期,晶粒长大的速度变慢,这是因为体系内部的能量逐渐被消耗完毕,恢复到低能量的状态。不同变形量的深冷试样,退火8 h后最终的晶粒尺寸为10.08、10.64和10.84μm,见图3。

图2 深冷对冷轧变形TC4钛合金试样退火前后显微组织的影响Fig.2 Effect of deep cryogenic treatment on microstructure of the cold rolled TC4 titanium alloy specimens before and after annealing

图3 深冷12 h+不同压下量TC4钛合金试样经500℃退火不同时间后的晶粒尺寸Fig.3 Grain sizes of the TC4 titanium alloy specimens cold rolled with different compression+DCT for 12 h and then annealed at 500℃for different time

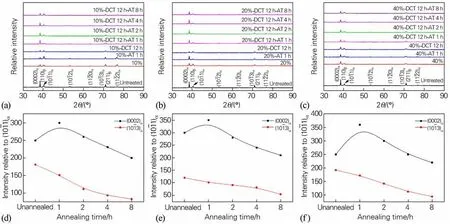

2.2 XRD分析

图4为不同变形量的试样深冷12 h及500℃退火不同时间后的XRD图谱,根据PDF卡片的标准形式对晶面的强度进行归一化,即以(101)α面为标准面,进行归一化处理。在10%变形量时,如图4(a,d)所示,深冷及退火后的试样,均是(0002)α和(103)α晶面的相对峰强较高。随着退火时间的延长,(0002)α的相对峰强先增大后减小,在退火1 h时,峰强达到最大值,随后下降。说明退火处理在1 h之前对晶粒的取向影响较大,1 h以后对晶粒的取向影响逐渐减小。当压下量达到40%时,冷轧试样的(0002)α面的峰强明显高于其他两组变形量。经过退火处理后,3组不同变形量试样的(0002)α面的峰强是先上升后下降,而(103)α晶面则是随着退火时间的延长,相对峰强逐渐下降,并且逐渐趋于平稳,这种现象的出现归因于深冷继续为材料提供更多的变形能,使得退火过程中有更多再结晶晶粒出现,从而峰强的变化变得更加复杂。

图4 不同状态TC4钛合金试样500℃退火前后的XRD图谱(a~c)及衍射峰相对强度分析(d~f)Fig.4 XRD patterns(a-c)and relative intensity analysis of diffraction peaks(d-f)of the TC4 titanium alloy specimens with different states before and after annealing at 500℃

通过对本试验试样的XRD数据分析发现,不同条件下试样的(110)α晶面的峰强较为稳定,强度波动最小,因此,选用(110)α晶面的衍射峰作为描述半高宽变化的依据最为合适。图5为不同试样(110)α晶面的半高宽(FWHM)变化,半高宽的变化特点主要分为两个阶段,退火0~1 h上升,退火1 h以后半波宽下降。在退火1 h时,半高宽上升的主要原因在于变形过程产生了较大的变形能,使得材料在退火早期发生了再结晶,在一定程度上使得整体晶粒尺寸下降,退火1 h以后,半高宽的下降趋势与应力的变化趋势相符。该应力变化趋势与图2和图3中晶粒尺寸上升趋势相符,说明退火1 h以后,体系内部的应力逐渐降低。

图5 不同变形量深冷12 h TC4钛合金试样(110)α峰的FWHM随退火时间的变化(退火温度500℃)Fig.5 FWHM of(110)αpeak of the TC4 titanium alloy specimens with different compression and DCT for 12 h versus anneding time at 500℃

2.3 SEM分析

不同变形量+深冷12 h的试样退火前后β相体积分数变化,如图6及图7所示,其中黑色部分为α相,白色部分为β相。在10%变形量下,随着退火时间的延长,β相的体积分数由深冷12 h时的7.5%下降到退火8 h时的5.0%。在退火过程中,β相体积分数的变化分为两个阶段;第一阶段为0~1 h,在第一阶段内,β相体积分数由7.5%下降到6.1%,下降幅度为19%;第二阶段为1~8 h,在第二阶段内,β相体积分数由6.1%下降到5.0%,下降幅度为18%。第一阶段β相体积分数的下降幅度较大,相转变的趋势较为明显。在深冷过程中,绝大部分亚稳态β相转变为α相,材料中残留的亚稳态β相再经过退火处理之后,最终也转变为α相,两相最终达到平衡稳定的状态,随着变形量增加,相转变规律类似。这是由于深冷过程中的冷制压缩内应力使得晶格发生畸变,从而降低了相转变的温度,但材料内部亚稳态β相的数量是有限的,因此随着退火时间的延长,材料内部两相体积分数的变化逐渐减小,最终处于稳定的状态,即两相体积分数的变化量近乎为0。

图6 不同压下量TC4钛合金深冷前后及退火前后的SEM图Fig.6 SEM images of the cold rolled TC4 titanium alloy specimens with different compression before and after DCT and annealing

图7 不同压下量深冷12 h TC4钛合金退火过程中β相含量的变化Fig.7 Variety ofβphase volume fraction of the TC4 titanium alloy specimens with different compression and DCT for 12 h during annealing

2.4 力学性能分析

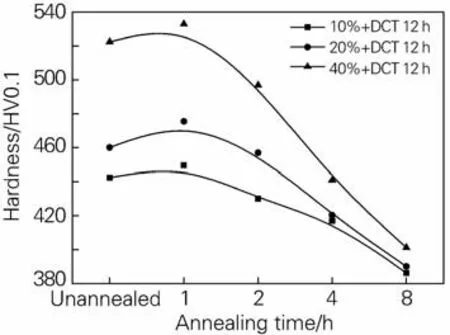

图8为10%、20%以及40%压下量淬冷试样退火前后的显微硬度。退火后显微硬度均为先增大后减小,且峰值出现在1 h处。在40%压下量中,深冷12 h的试样在退火过程中主要经历回复、再结晶以及晶粒长大的过程。随着退火时间的延长,试样的硬度在退火1 h时取得最大值,由522.42 HV0.1(退火前深冷后)上升到532.97 HV0.1。在退火阶段的早期,由于再结晶新晶粒的出现,使得整体的晶粒尺寸下降,因此,硬度出现了小幅度的上升。退火1 h以后,随着退火时间的延长,晶粒逐渐长大,晶粒尺寸的分布也逐渐变窄,造成了硬度的下降,在500℃退火8 h时,硬度下降到401.15 HV0.1。

图9为深冷12 h后40%变形量试样退火前后的力学性能曲线。原始试样经过40%轧制变形后,发生了明显的加工硬化行为,抗拉强度由1125 MPa上升至1376 MPa,断后伸长率由18.5%下降至8.0%。对上述试样进行退火,随着退火时间的延长,试样的抗拉强度呈现出先增加后减小的变化特点,这与图8中显微硬度变化的特点一致。如图9(a)所示,在500℃退火1 h时,试样的抗拉强度由1428 MPa上升至1508 MPa,断后伸长率由6.5%上升至9.0%。在后续的退火过程中,随着晶粒尺寸的增大,抗拉强度逐渐降低,但伸长率没有提高,反而出现了略微的下降,这主要是由于两相体积分数的变化所导致,有少量的β相转变为α相,对材料的伸长率有一定的削弱作用。因此,退火1 h的试样具有良好的强度和塑性组合。

图8 不同压下量+深冷12 h的TC4钛合金退火前后的显微硬度Fig.8 Hardness of the TC4 titanium alloy specimens with different compression and DCT 12 h before and after annealing

进一步对试样的加工硬化率进行分析,如图9(c)所示,除原始试样以外,两组退火试样的加工硬化率较高,且持续范围较大,尤其是深冷12 h以后的退火试样的加工硬化率高于未深冷的退火试样,在真应变达到0.062时才降为0,具有优异的加工硬化能力。此外,在真应变为0.04左右开始,深冷12 h退火试样的曲线和未深冷退火的曲线均出现了一个类似“峰谷”的变化,真应变到达0.04时,先是出现上升,然后才继续下降至0。这是因为无论是深冷处理的试样还是未深冷的试样都存在40%的变形量,退火之后具有一定的晶粒尺寸范围,在拉伸变形过程中,不同尺寸晶粒之间的变形适应使应力和应变复杂化。在拉伸试验中,由于粗晶周围还存在一些再结晶的小晶粒,使得粗晶在变形过程中受到细晶粒的限制,进而影响细晶粒,进一步导致位错被阻塞并积聚在晶界,最后在一段较长的距离内产生背应力硬化[15]。因为深冷12 h以后的40%变形试样在退火过程中具有较高的再结晶比例,晶粒尺寸分布相对较广,所以其加工硬化率较高,韧性相对较好,这符合之前的报道[3,16]。

图9 原始试样及不同工艺处理TC4钛合金试样的拉伸性能Fig.9 Tensile properties of the as-received and different processed TC4 alloy specimens

原始试样、常温轧制试样以及深冷变形试样在退火前后的断口形貌如图10所示。原始TC4试样断口的韧性断裂特征较为明显(见图10(a)),经过室温变形后,韧窝变得小且窄(见图10(b))。与原始试样相比,在特定方向上出现的韧窝延展性较低。在深冷12 h时,韧窝的变化不明显,说明深冷对材料的塑性没有较大的影响。随着退火时间的延长,退火1 h见图10(d),相比于退火前,韧窝变得更深,这是由于退火过程中所产生的再结晶晶粒可以有效地阻止裂纹扩展和形核尺寸缺陷。与未深冷退火试样相比,深冷退火的试样的韧窝较深,也证实了前文所述。退火1 h时的韧性优于其他退火时间的试样。总之,晶粒尺寸的粗化对拉伸断裂具有一定的抵抗力,从而导致较高的断裂应力并在一定程度上提高了韧性[15-16]。

图10 不同工艺处理TC4钛合金试样的拉伸断口形貌Fig.10 Morphologies of tensile fracture of the TC4 titanium alloy specimens with different processes

3 结论

经过对常温冷轧TC4双相钛合金进行12 h的深冷处理,并结合后续退火,系统地研究了深冷处理对冷轧TC4钛合金及退火过程中的微观组织演变及力学性能的影响。主要结论如下:

1)轧制态试样深冷处理后内部冷变形能的提高,使得退火过程中再结晶晶粒比例提高。相比于未深冷退火试样,深冷12 h变形试样在退火1 h时,退火试样内部晶粒尺寸的分布较宽,并且α相的体积分数较高,此时抗拉强度为1508 MPa,断后伸长率为9.0%,具有优异的综合力学性能。

2)当退火时间超过1 h后,冷轧深冷试样随着退火时间的延长,抗拉强度逐渐下降,伸长率也未随晶粒的粗化而提升,综合力学性能不理想。当退火时间延长到8 h时,晶粒粗化,材料的强度急剧下降,并且晶粒尺寸分布较窄,晶粒间变形协调性较差。

3)通过对变形(常温轧制)态试样进行适当时间的深冷处理,并结合后续退火,材料内部生成再结晶晶粒的比例提高,促进β相向α相转变,有效地调控了最终态试样的微观组织,从而改善综合力学性能,在本文的研究中,40%变形量+深冷12 h+500℃退火1 h是最佳工艺参数。