300M钢磨削热损伤的涡流检测

付 能,沙晓岗,张洪港,付隔清,谢景新

(1.中航飞机起落架有限责任公司,湖南 长沙 410200;2.空军装备部驻上海地区军事代表局驻长沙地区第二军事代表室,湖南 长沙 410200)

众所周知,飞机在着落过程中,起落架承受着巨大的交变载荷。300M钢是起落架零件常用的超高强度钢材料[1],强度可达1 860~2 160 MPa,由于300M钢对应力集中特别敏感,表面细小的缺陷都有可能埋下巨大的安全隐患,甚至导致整个零件失效[2]。而磨削作为一种重要加工方法,在300M钢的制造加工过程中不可或缺。在磨削过程中,如果磨削参数稍有不当,就会导致工件表面产生磨削热损伤。所以,对300M钢进行磨削后的热损伤检测是十分必要的。对于磨削热损伤的检测方法,目前使用最为普遍的是酸浸蚀检验。但酸浸蚀检验对工件表面有一定的破坏性,且使用的化学药品有害于人体健康与自然环境,更重要的是,对于一些工件的深孔内表面,由于目视不可及,酸浸蚀检验无法直接进行有效检测。

行业内有两种磁特性方法可以检测热损伤。一种是巴克豪森噪声分析法:检测过程中,通过交变磁场对工件局部进行磁化,由于磁畴的不可逆跳跃会使传感器感应到一系列电压脉冲信号,当工件中存在热损伤时,会导致磁特性不连续,从而使电压脉冲信号发生改变[3-4]。但是采用巴克豪森噪声分析法检测时传感器与工件必须接触[5],而将工件装夹在机床上高速旋转时,会造成传感器的磨损。另一种是涡流检测:通有交变电流的检测线圈会产生一个交变磁场,当线圈靠近工件表面时,会在工件中感应产生涡流,涡流会以再生交变磁场的形式反作用于线圈,如果工件中存在热损伤,会导致电磁特性的不连续,使涡流在此处发生畸变,使得再生交变磁场发生变化而反作用于检测线圈,形成能被识别的缺陷信号[6]。这种方法的优点是探头与工件不需要完全接触,不会导致探头磨损。

涡流检测应用于裂纹等缺陷的检测已经非常成熟,而对于热损伤检测的应用比较少。目前,国外一些学者已经在研究用涡流检测热损伤的方法对工件的加工过程实行在线检测[7-8]。国内也有学者对涡流检测热损伤的可行性进行了探究[9-10],但是关于涡流检测超高强度钢热损伤灵敏度的相关研究却鲜有报道,且对实际工件检测过程中的热损伤评判也未有明确的方法。为探究涡流检测对于超高强度钢热损伤的灵敏度,需要制备合适的热损伤试样。本文通过干磨削产生瞬间高温的方法在300M钢外圆表面制作磨削热损伤,以模拟实际磨削加工过程中因加工参数不当引起的磨削热损伤,然后用分层去除余量并用酸浸蚀检验确定热损伤严重程度的方式,制作了包含有无热损伤、轻微热损伤、中度热损伤和严重热损伤部位的试样,分别对各部位进行涡流检测,并将检测信号与热损伤程度进行对比,为验证涡流检测超高强度钢热损伤的灵敏度提供参考依据。

1 使用设备及试样的制作

1.1 设备

使用设备为德国罗曼公司的ELOTEST 300型涡流探测仪,探头型号为KD-5H-1570.04.1,频率范围为10~200 kHz,探头直径为11 mm。试样装夹到普通磨床上进行磨削和检测。

1.2 试样的制备

本文选用经过最终热处理的300M钢作为试样材料,试样为圆筒形状,外径为140 mm,内径为127 mm,圆筒长度为485 mm。对于热损伤的制作方法,通常有激光烧伤法、焊枪烧伤法、电磁感应烧伤法、磨削烧伤法[11-12]等。为了使制作的热损伤更加接近实际工件磨削加工时产生的热损伤,本文通过干磨削不施加冷却液的方法,在试样不同部位制作人工磨削热损伤。通过改变砂轮切入深度,使得各部位热损伤的严重程度及烧伤深度不同。然后依据HB 7717《航空钢制件磨削烧伤酸浸蚀检验》对试样进行酸浸蚀处理以确定热损伤严重程度。为了获得轻微回火热损伤,再以正确的磨削参数,对试样外圆表面分多次磨削去除余量,每次磨削去除0.005 mm,然后用酸浸蚀检验验证热损伤的严重程度,直至出现轻微回火热损伤。将磨削后的试样放入箱式回火炉中,进行190 ℃回火,保温4 h,以消除磨削加工所产生的残余应力。试样经过荧光磁粉检测,无相关显示,以排除裂纹等开口缺陷的干扰。

2 不同程度热损伤的检测

2.1 酸浸蚀检验

将试样喷砂处理,然后使用3%~5%(体积分数)的硝酸溶液和4%~6%(体积分数)的盐酸溶液对试样进行酸浸蚀处理,其酸浸蚀检验结果如图1所示。由图1a可知,无热损伤部位显示为灰色(见图1a中的A区)。带有磨削热损伤的试样经酸浸蚀处理后,由于热损伤严重程度的不同,热损伤部位会呈现出不同的颜色。其中,中度回火热损伤部位显示为暗黑色(见图1a中的B区);严重热损伤显示为被暗黑色回火边界包围的浅白色淬火硬化区域(见图1a中的C区);轻微回火热损伤部位显示为深灰色(见图1a中的D区),图1b和图1c为D区的局部放大图。

a) 试样酸浸蚀后的整体形貌

b) 6#位置酸浸蚀后的形貌

c) 6#位置局部放大

2.2 涡流检测

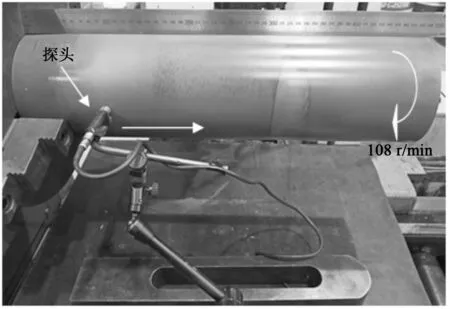

采用ELOTEST 300型涡流检测仪对试样进行涡流检测。检测前先对试样进行消磁处理,消磁后检测到的最大剩磁小于3 Gauss。将试样装夹在磨床上(见图2),保持探头垂直于试样表面,且探头与试样表面的间隙约为一张A4纸的厚度。调节参数,检测频率为260 kHz。启动机床,试样以108 r/min的速度旋转,探头以0.01 m/s的速度轴向移动,选取无热损伤、轻微回火热损伤、中度回火热损伤、严重热损伤部位进行检测,当探头移动至图1a中1#~6#所示位置时,测得的涡流检测阻抗图如图3所示。

图2 涡流检测示意图

a) 1#位置

b) 6#位置

c) 2#位置

d) 3#位置

e) 4#位置

f) 5#位置

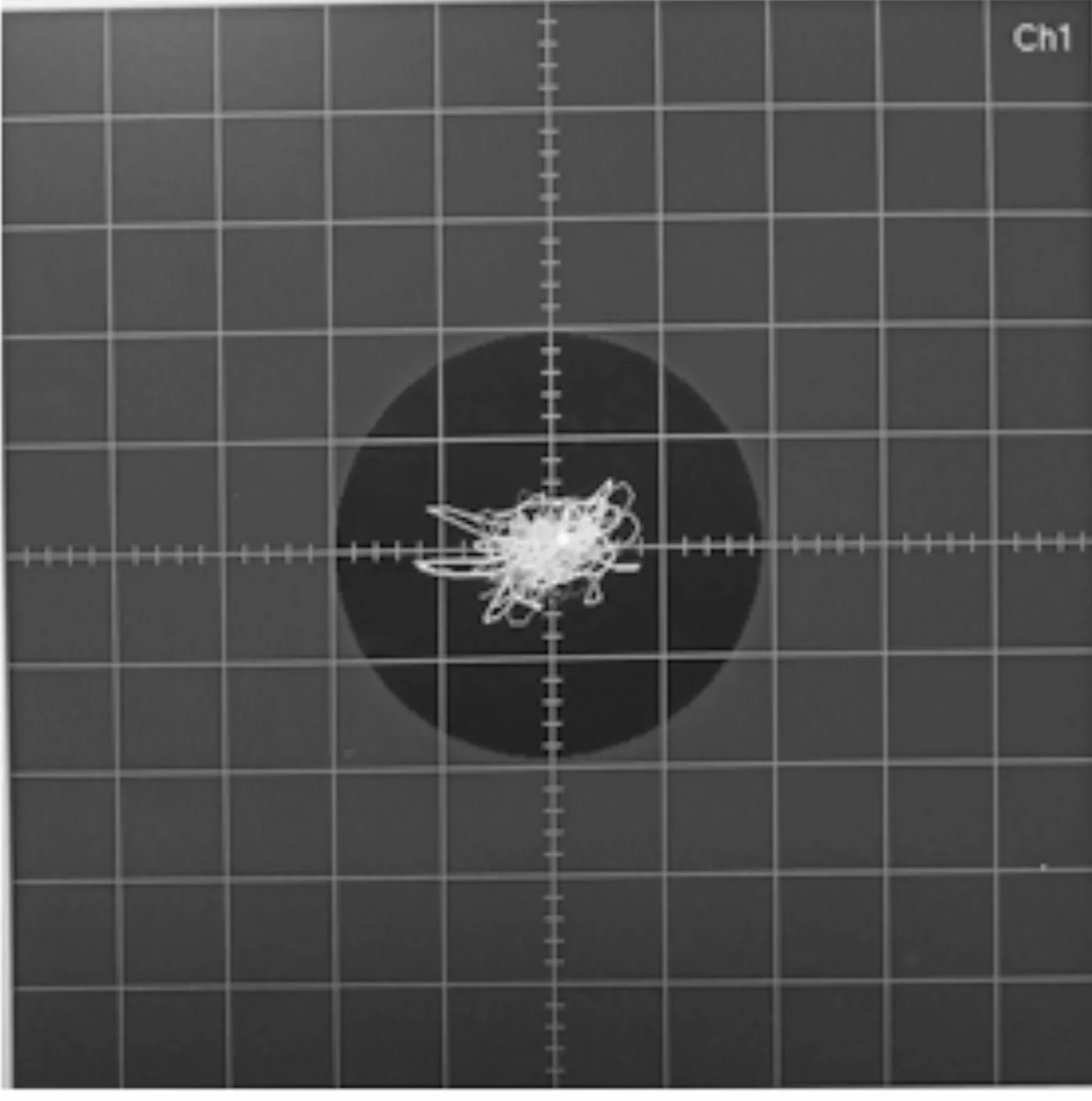

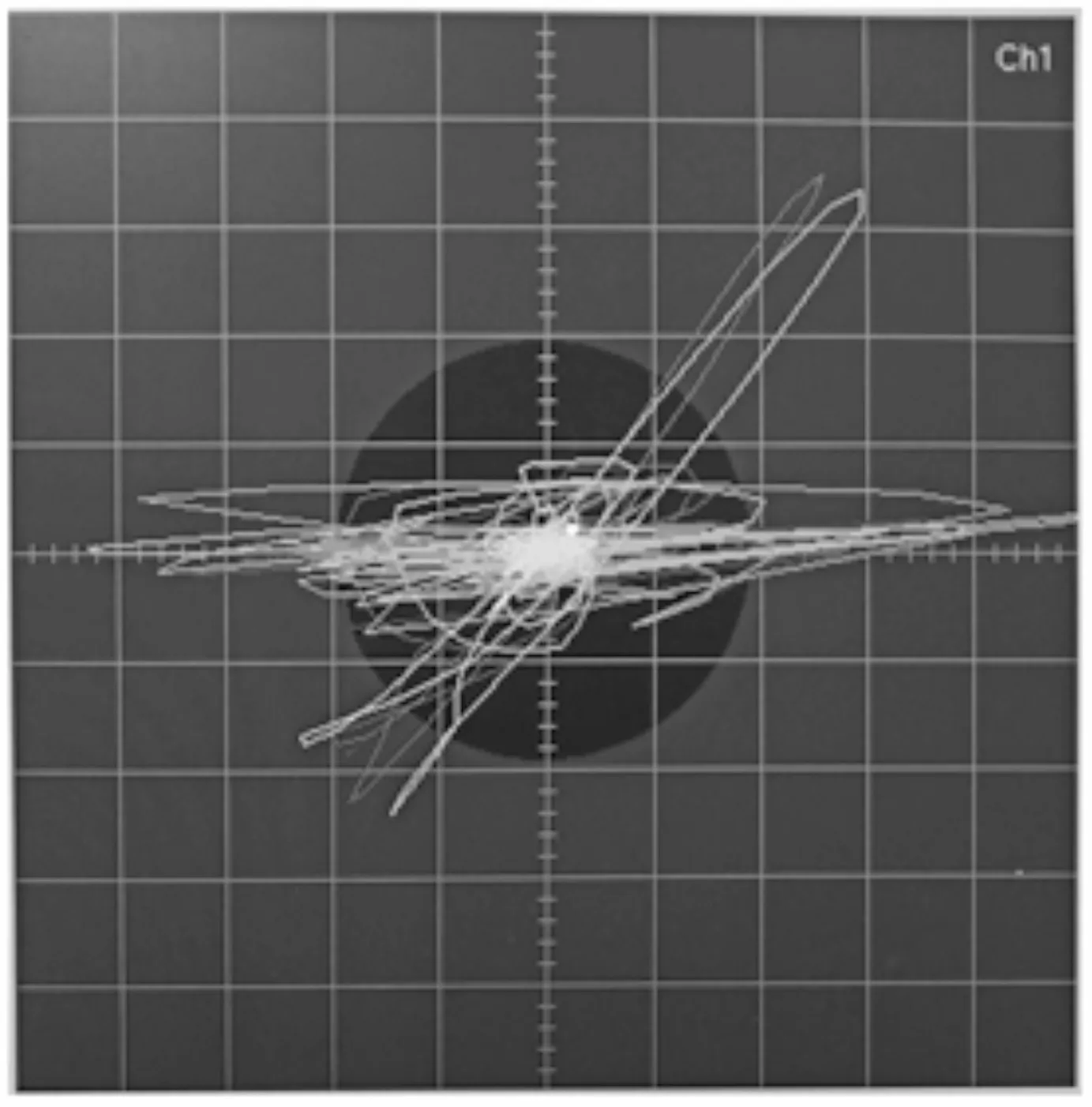

图3a为300M钢磨削无热损伤(图1a中1#位置)的涡流检测阻抗图,其信号幅值不超过满屏的10%;图3b为轻微回火热损伤(图1a中6#位置)的涡流检测阻抗图,其信号幅值超过满屏的20%;图3c、图3d为中度回火热损伤(图1a中2#、3#位置)的涡流检测阻抗图,其信号幅值超过满屏的40%;图3e、图3f为严重热损伤(图1a中4#、5#位置)的涡流检测阻抗图,其信号幅值接近满屏的60%。

3 讨论

由酸浸蚀检验结果可知,300M钢试样经磨削后产生了无热损伤、轻微回火热损伤、中度回火热损伤、严重热损伤4种状态。经涡流检测可知,无热损伤的涡流检测信号幅值不超过满屏的10%,轻微回火热损伤信号幅值超过满屏的20%;中度回火热损伤信号幅值超过满屏的40%,严重热损伤信号幅值接近满屏的60%。其结果表明,相对于无热损伤的涡流检测信号,轻微回火热损伤、中度回火热损伤、严重热损伤3种热损伤的涡流检测信号非常明显。并且随着热损伤严重程度的增加,涡流检测信号增强,其热损伤检测结果与酸浸蚀检验结果相吻合。

由图1a和图1b可知,由于6#位置的热损伤程度非常轻微,经酸浸蚀处理后,显示颜色仅仅较正常区域灰色稍深,只有将局部位置放大才能看出热损伤(见图1c),而对此位置进行涡流检测时,其信号幅值超过正常信号幅值的2倍,涡流检测结果明确表明已经产生了热损伤(见图3b)。由此可知,涡流检测对于轻微热损伤有着很高的灵敏度。

4 检测应用

涡流检测实际上是一种比较法检测,即通过对比工件上缺陷信号幅值与已知缺陷信号幅值的大小来判断工件是否合格。为了能够准确检测热损伤,就必须对缺陷进行定标。即采用与工件相同的加工方式加工试样,试样局部包含有介于合格/不合格临界状态的热损伤。通常利用磨削的方法不能直接获得理想的介于合格/不合格临界状态的热损伤,可以在试样上先制作一个磨削热损伤缺陷,通过酸浸蚀检验或实验室测试方法,按照相应的热损伤评判标准对其进行评判,再以正确的磨削参数通过分层去除表面余量的方法来加工试样,直至获得理想的介于合格/不合格临界状态的热损伤。用介于合格/不合格临界状态的热损伤来对涡流检测设备进行校准,要求临界热损伤部位的涡流检测信号幅值相对于无热损伤部位的信号幅值有明显差异,通常要求二者的比值≥2。最后再以校准的参数,对工件进行检测,当信号幅值达到或超过临界热损伤部位的信号幅值时,即可判定工件为不合格。

图4所示是涡流检测仪显示实际工件的一个典型热损伤图谱。工件的材料、热处理状态、外形及加工方式与图1中的试样相同,如果以图1中试样上的轻微回火热损伤作为验收参考依据,则用此部位来校准涡流检测设备,校准时要求热损伤部位的涡流检测信号幅值至少为无热损伤部位涡流检测信号幅值的2倍,然后用校准好的设备检测工件,检测到工件局部的涡流检测阻抗图如图4所示。

图4 工件的涡流检测阻抗图

由图4可知,涡流检测结果显示信号幅值超过满屏的20%,表明工件外圆表面存在热损伤。将此工件喷砂处理后进行酸浸蚀检验,局部发现热损伤。由以上结果可知,涡流检测结果与酸浸蚀检验结果一致。

5 结语

通过上述研究可以得出如下结论。

1)300M钢磨削后产生了轻微回火热损伤、中度回火热损伤、严重热损伤3种热损伤状态,其涡流检测热损伤结果与酸浸蚀检验结果相吻合,且随着热损伤的严重程度增加,涡流检测信号增强。

2)对于轻微回火热损伤,涡流检测有着很高的灵敏度。

3)对于实际工件的检测,可用介于合格/不合格临界状态热损伤的涡流检测信号幅值作为工件验收的参考依据。