基于Creo的非标光伏支架快速建模和优化*

韩邢峰

(安徽工业经济职业技术学院 机械与汽车工程学院,安徽 合肥 230051)

随着碳中和以及碳达峰的目标不断提出,各地对光伏等新能源产业不断支持。各地的光伏相关行业也制作了各种非标支架,但是因为没有响应的技术能力,建设的光伏系统不一定满足要求,所以需要在验收之前对其进行三维建模,并仿真验证其是否满足结构强度要求。因为各类光伏支架所用型材不同,三角架的组合形式不同,时间要求紧迫,所以在前端输入支架简单的相关信息之后,需要对现场的支架信息进行快速准确的三维重构和结构仿真优化,以便于尽快指导现场施工。

非标支架的结构类型多种多样,每个厂家生产的三角架也可能都不同,所用的型材种类和尺寸也不同。对于三维建模重构来说,需要绘制多种数模,这会造成数模绘制耗费时间较长。所以在三维重构中用到了一些系统化自上而下[1-2]的思路,以及针对非标支架快速建模的可复制零件的模块化思路。

1 快速建立模型

1.1 整体建模思路

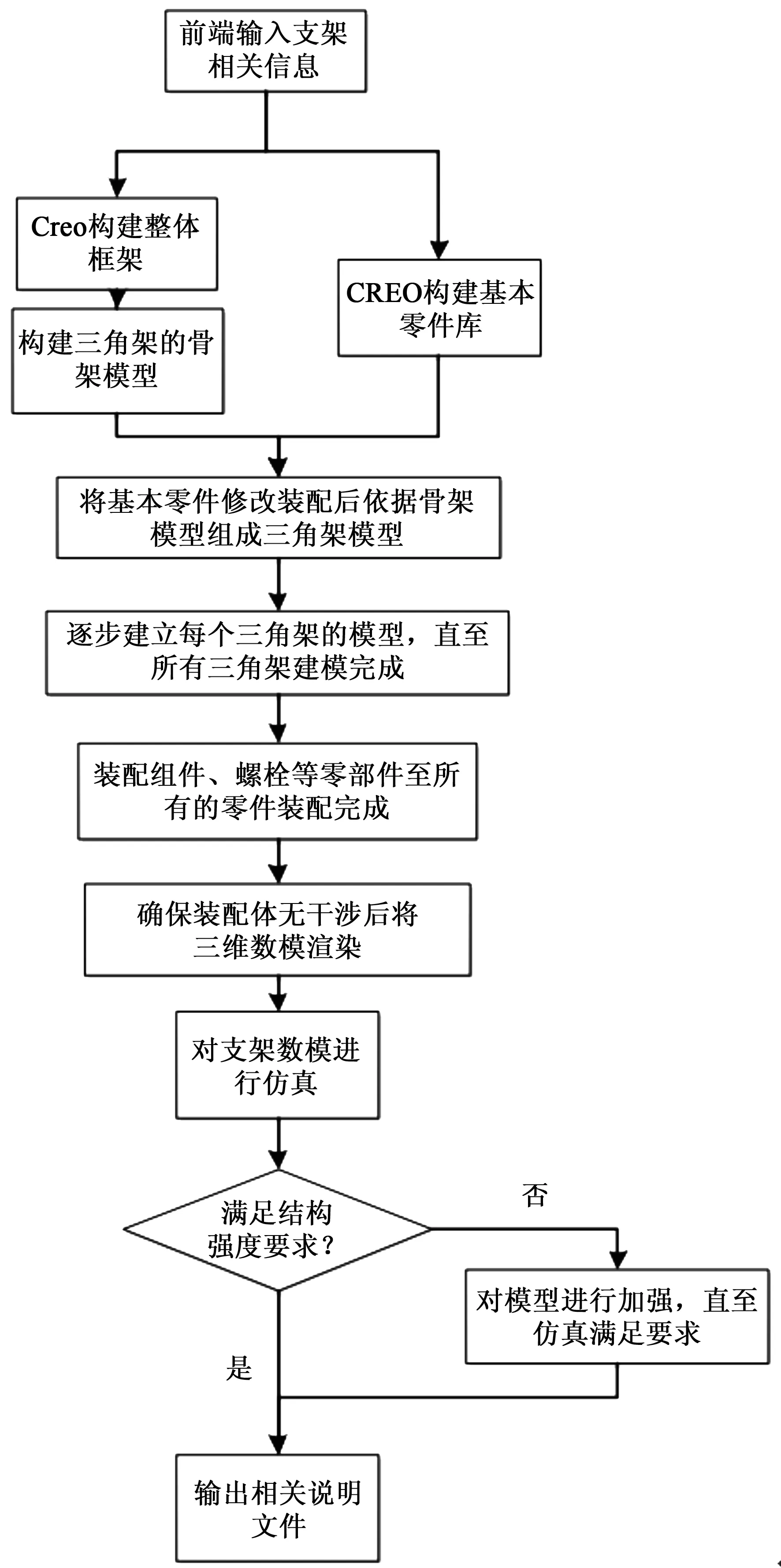

从前端的非标支架相关信息输入,到将相关信息转换为三维模型,最后到导入仿真软件进行结构强度校核和优化结构以达到满足强度要求的效果,整个过程需要经过一系列处理流程(见图1)。

1.2 三维建模过程

1.2.1 前端输入支架相关信息

前端输入支架的一些关键尺寸,所用型材的尺寸信息,基本信息为一户电站的支架信息,该户支架为一楼顶和二楼顶施工的跨楼层支架,所采用的型材为60×40×2矩形管、40×40×2矩形管、62×41×2.5C型钢、30×30×2的角钢等型材,有的型材甚至多达十几种长度、多种类型支架以及多种连接方式。

1.2.2 建立基本零件库

根据前端输入的支架信息,统计出基本的型材;分别绘制60×40×2矩形管、40×40×2矩形管、62×41×2.5C型钢、30×30×2的角钢长度为1 000 mm的三维数模,以及对前期的支架中的子装配稍加修改得到的组件阵列、螺栓、水泥墩等基本的零件和子装配件。

图1 整体处理流程图

1.2.3 构建数模装配体和三角架骨架模型

采用Top-Down[3-4]系统设计思路,将前端输入转换为设计信息,再将设计信息转换成三维模型的整体框架信息,理清整个三维装配体的所有零部件的父子和继承关系,方便模型中的信息共享和后期维护。相较于传统的先绘制所有零部件再装配为整体的设计流程,Top-Down系统设计思路更有利于数模设计时的信息有效传递、绘制过程中的更改和维护。

首先构建类似图2所示的支架装配体框架,通过自上而下系统的框架搭建,方便后期装配和数模修改维护。然后在Creo中搭建数模的基本框架,自上而下的框架和构思的装配体框架对应。

根据前端输入的尺寸,首先在三角架的装配体中绘制一个三角架的基本的骨架模型,通过骨架模型及一些参照平面的建立,可以让后面零部件的装配依照骨架模型中的一些基准平面、基准轴和基准点来装配,并且可以确定前端输入时没有给出的一些型材长度。

骨架模型的建立,如果后期需要修改装配体中零件的相对位置时,可以只修改骨架草绘中的参数,不需要调整支架零件之间的装配。

1.2.4 修改基本零件尺寸并装配到三角架装配体中

根据1.2.3中所得到的型材长度尺寸,更改1.2.2中绘制好的基本零件库中的零件长度为三角架所需要的尺寸;更改零件尺寸时,不要更改基本零件库中的文件,尺寸更改完成后,需要在会话中重命名后另存为备份文件(方便后期反复更改)。将更改到合适尺寸的零件依据骨架模型中已经建立好的参照平面来装配[5]。三角架装配图如图3所示。

图3 三角架装配图

1.2.5 依次构建三角架模型并装配成总成模型

根据1.1.4的方式逐步建立所有的三角件模型,装配出所有的支架框架。将支架的零件库中的组件阵列装配体装配到支架框架中,同时将所有的压块和紧固件子装配也装配到总装数模中去(见图4)。

图4 三角架整体装配图

根据整体支架框架数模,将其中的外围尺寸作为参考,在装配体中快速绘制房屋结构,尽可能还原出支架所处的环境情况(见图5)。

图5 周围环境装配图

1.2.6 基于总成模型的干涉检测

产品装配设计的干涉检测目标是:提高装配质量,降低仿真时的网格划分出错机率。其具体目标为在功能确定的条件下,具有最优的零部件定位方案和最少的装配调整操作。进行干涉检测主要是对装配关系进行检测,在Creo软件中,全局干涉检测的操作步骤为:分析→检查几何→全局干涉。进而观察计算结果,若存在干涉,则需要回头修改骨架模型或者通过一些模型修改以求最终的无干涉。

如果需要快捷地修改干涉的数模以求无干涉,可以采用在装配体中切除干涉部分的方式来实现,具体操作步骤为:模型→元件→元件操作→切除→选取被修改切除的零件→选取作为切除刀具的零件。

本文中的总成模型经全局干涉检测后,并无干涉存在,证明各个零件在各方向上相对距离合理,满足装配和仿真的要求。

2 结构仿真与优化

2.1 初步仿真

由于该支架主要承受正向来风和背向来风,侧面来风几乎不影响支架,因此只需分析正向来风和背向来风时的情况。首先分析正向来风,即将0.85 kN/m2的风载荷施加在光伏板的前表面,固定支承设置根据实际情况将相关位置进行固定[6-7]。

图6所示为原始的整体应力云图,最大应力位于第2根立柱与斜梁的铰接处,最大应力值为369.3 MPa,远大于型材屈服极限(235 MPa),立柱的螺栓孔有破坏的风险,因此该支架方案不满足强度要求,需要采取加固措施。

图6 整体支架的应力云图

2.2 结构优化加强并仿真

根据对原始模型的仿真计算,有针对性地进行加固,加固方案如图7所示,图中标出了所要增加的部件,在第2根立柱处增加一根40 mm×40 mm×2.5 mm的矩形管,连接方式为一端与斜梁通过连接件螺栓联接,另一端与立柱焊接,数量共4根,将加固好的支架模型在此进行正向来风时的仿真计算。

图7 加固后的支架模型

正向来风时,加固的模型的应力云图如图8所示。最大应力位于第3根立柱与斜梁的铰接处,最大应力值为198.42 MPa,小于型材屈服极限(235 MPa),因此,支架的加固方案满足强度要求。

图8 加固模型正向来风时的应力云图

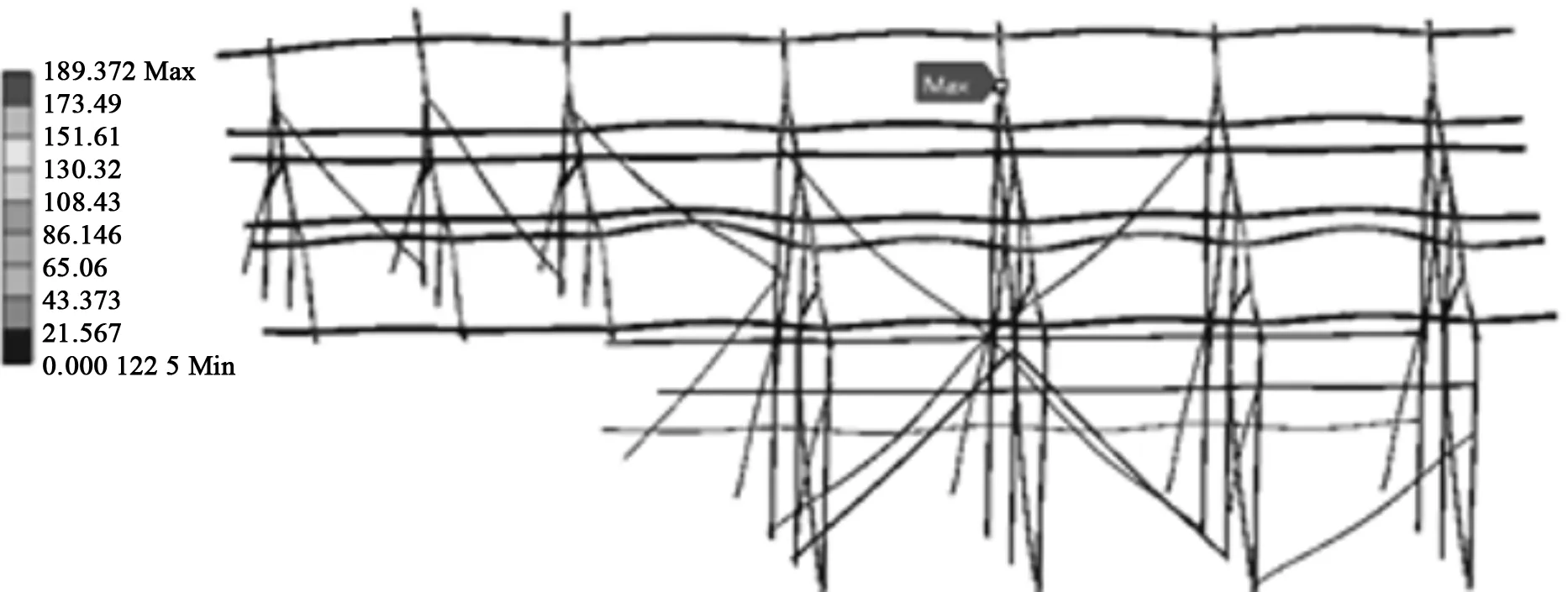

将加固后的模型进行背向来风时的结构仿真计算。背向来风时,加固的模型的应力云图如图9所示。最大应力位于第3根立柱与斜梁的铰接处,最大应力值为189.37 MPa,小于型材屈服极限(235 MPa),因此,支架的加固方案满足强度要求,安全可靠。

图9 加固模型背向来风时的应力云图

3 结语

通过上述研究可以得出如下结论。

1)自上而下系统化的建模思路,将前端一些非标支架的信息输入转换成支架整体的框架搭建,然后逐层建立装配体框架,在搭建好基本系统框架后,再从最基本的三角架的子装配单元中建立骨架模型,在骨架模型中绘制三角架的基本骨架二维信息,建立起后期装配会用到的参照平面、参照轴和参照点。系统化的思路在建模初期的支架总成框架搭建时起到了关键作用,也为后期系统维护和修改提供了一个方便快捷的平台。

2)通过模块化的思路将依次建立好的模块化的基本零部件和子装配依次从三角架开始装配,到支架框架的装配,再到支架总体的转配,直至系统总成装配完成。建立一个基本的零件库和子装配来完成模块化的基础构建,之后再调用修改这些模块化的零部件,达到高效、便捷的效果。

3)通过本文方法可以针对形式各异的非标支架,甚至在前期输入不足的情况下,快速、有效地建立支架的三维模型,同时也方便后期在一些前端信息修改的情况下对数模的整体修改维护。

4)支架的结构优化需要根据仿真结果有针对性的加强,对于仿真应力云图中应力值明显大于材料的屈服极限的位置,需要适当增加一些辅助支承,分担和卸下一部分力,以达到结构加强的效果。通过优化仿真得到最终满足结构强度要求的支架方案,指导现场施工,更好地为实现碳达峰的目标贡献力量。