大平面箱形薄壁件焊接变形控制

钟 文

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

大平面箱形薄壁件是一种用于隧道内门体的常用钢结构形式,具有面积大、厚度小、平面度要求高、焊接变形控制难、吊装不便、施工空间小、无法翻边、安装难度大等特点。上下两外表面局部平面度要求5 mm/2 m,整体为0.7 mm/1 000 mm。传统的施工工艺为将所有物料运至隧道内门体安装位置后,现场拼装再焊接,具有施工周期长、生产效率低及质量难以保证等特点[1]。

中国铁建重工集团股份有限公司承接的隧道内门体尺寸(长×宽×厚)为21.38 m×9.2 m×0.56 m,为典型的大平面箱形薄壁件,整体结构如图1所示,采用厂内分块加工并预装、工地装配后再焊接的工艺组织生产,在工地整体拼装焊接过程中,平面度(焊接变形)的控制是难点,也是重点。为控制焊接变形,根据门体各部分的焊接特点,有针对性地采用钢性固定、合理的焊接顺序等方法,可以有效控制焊接变形量,以达到设计要求[2]。

1 门体的整体结构及分块形式

1.1 整体结构及要求

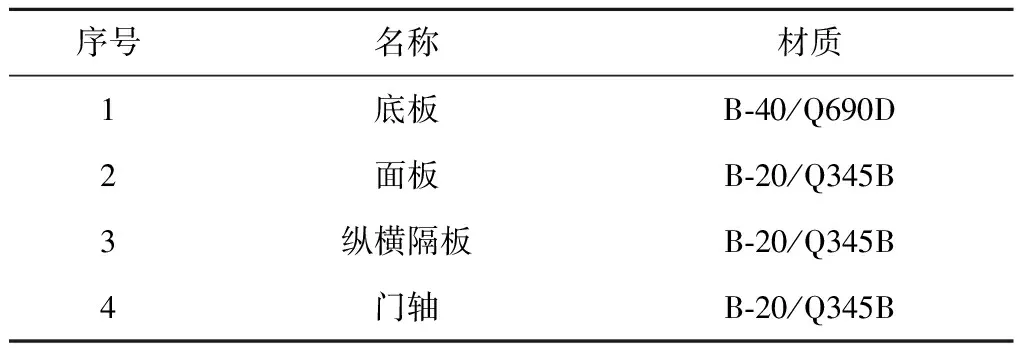

门体整体为箱形结构(见图2),总体质量为83.3 t,由底板、面板和纵横隔板及门轴组成(见表1)。底板对接焊缝质量达到标准GB/T 50661—2011中二级要求。

图1 大平面箱形薄壁件整体结构

图2 门体整体结构

表1 门体材料材质清单

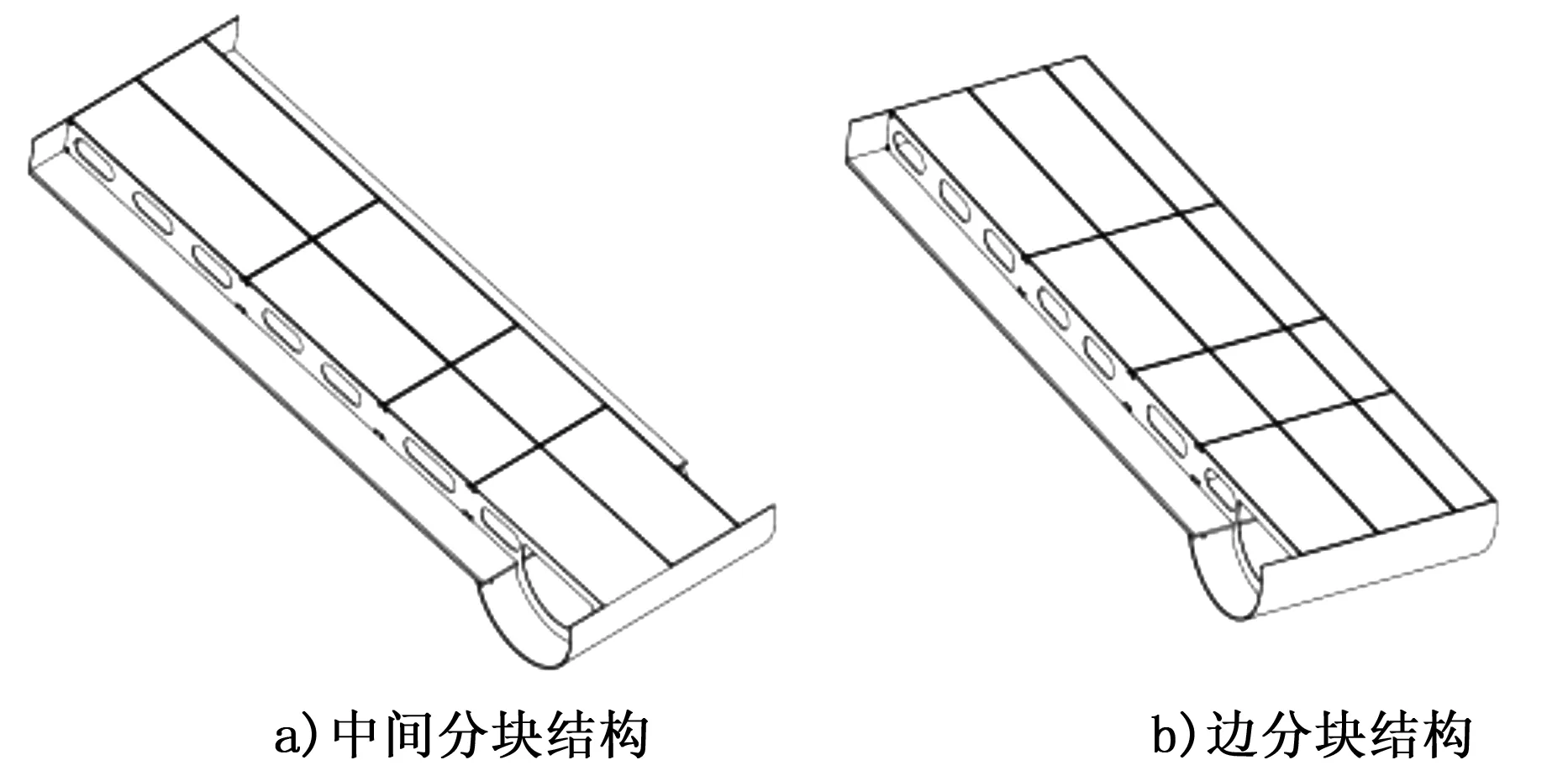

1.2 分块形式

综合考虑发运、质量及隧道的尺寸等,按长方向进行分块,每块的长度均为3.05 m(即单块尺寸为3.05 m×9.2 m×1.08 m),边分块质量为12 t,中间分块质量为11 t。分块与分块间连接的面板及隔板工地现场焊接,分块结构如图3所示。

图3 分块结构

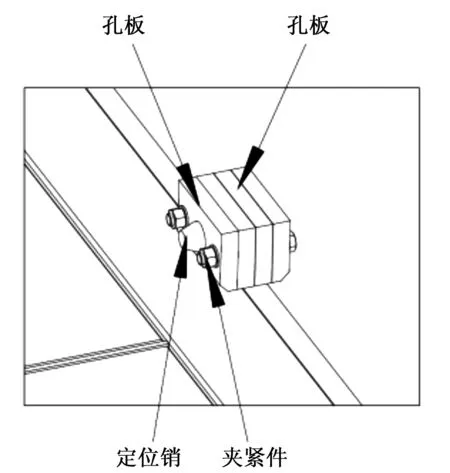

1.3 分块厂内预装

厂内按分块图完成生产后,应进行整体拼装,拼装时按照客户要求进行平面度及外形尺寸检验,均检验合格后,焊接预连接组件(见图4),以保证在工地上可以快速准确地安装。

图4 预连接组件

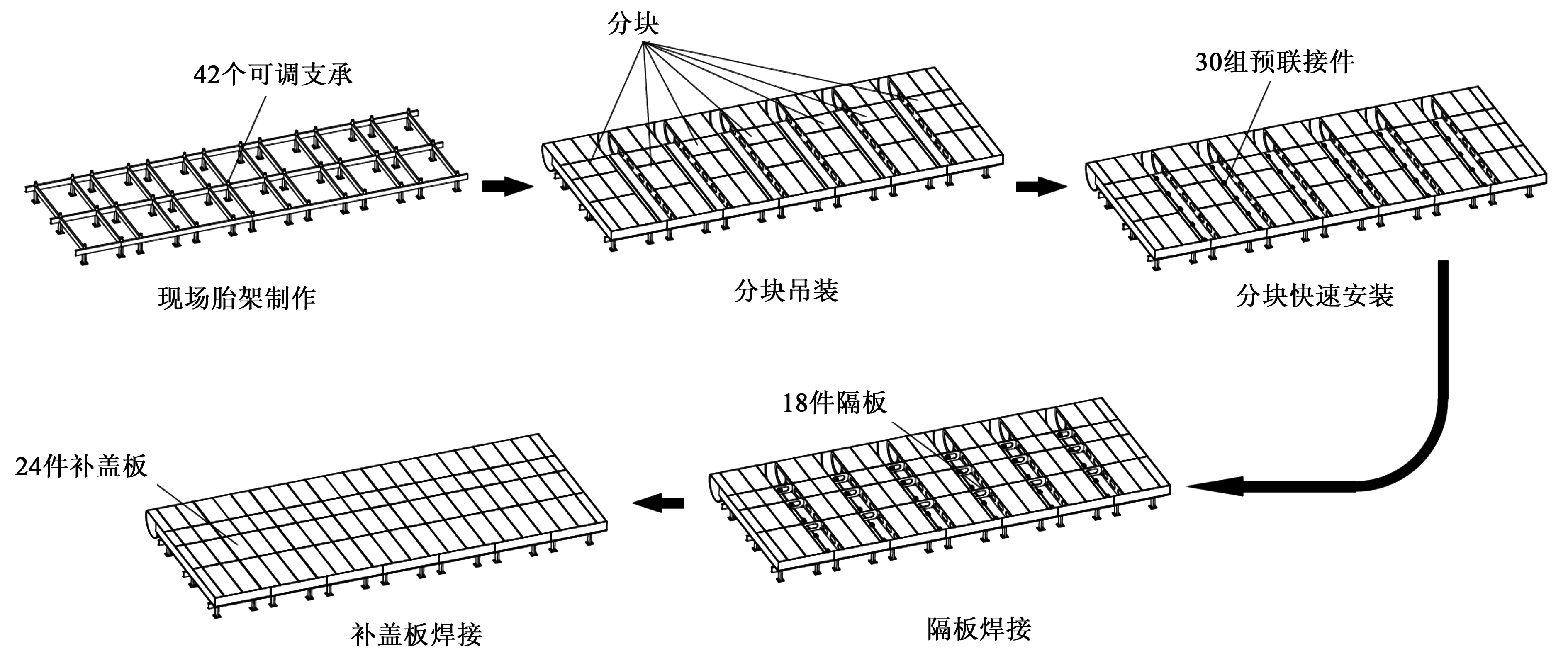

2 工地施工过程

门体在工地的施工具体流程如图5所示。物料到达工地后,先进行现场胎架的制作,再进行分块吊装,利用厂内焊接的预连接组件进行快速安装复位,再进行隔板焊接,最后再将分块间的盖板焊接,整体焊接完成。

图5 施工过程图

3 各部分焊接变形控制

3.1 底板焊接变形控制

3.1.1 坡口的设计

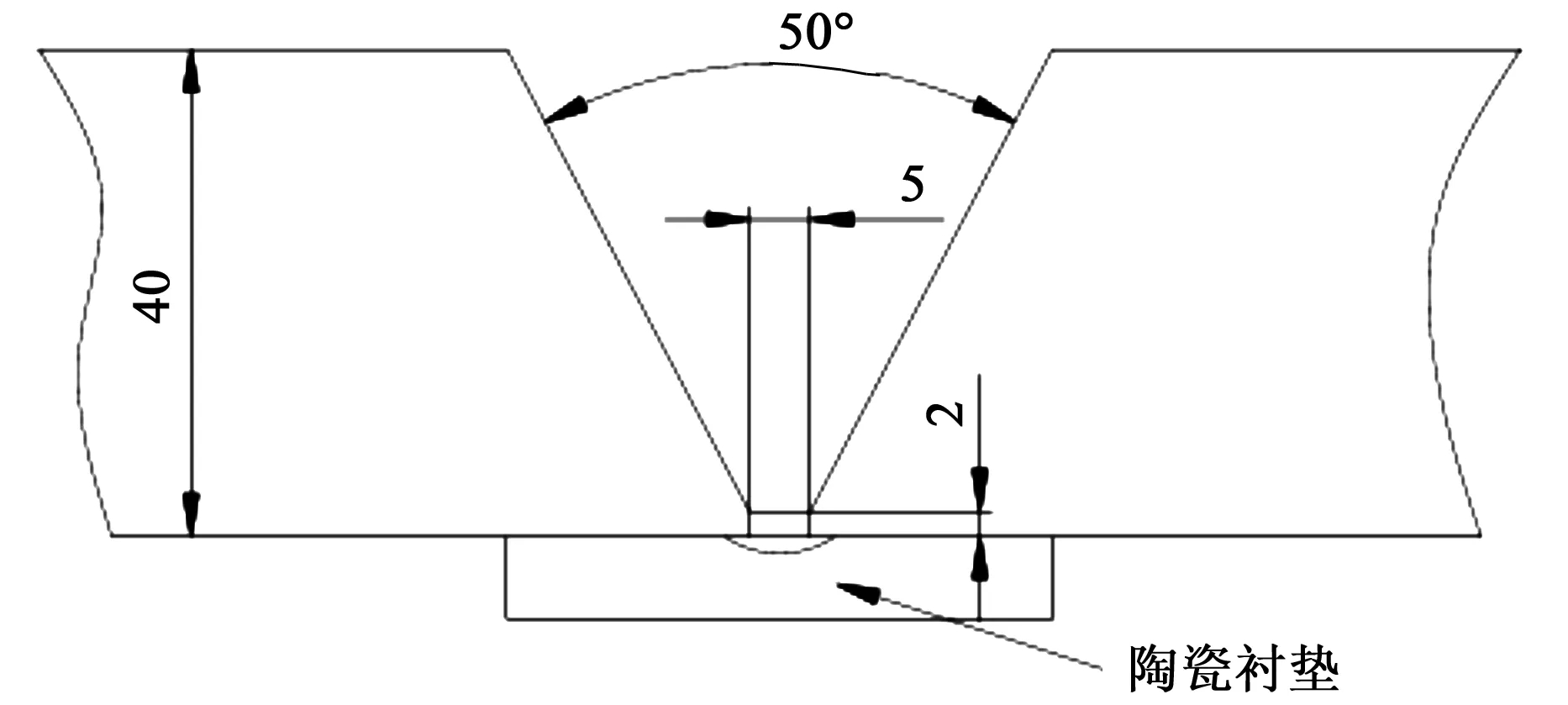

由于隧道空间有限,无法翻边进行反面清根焊接,综合考虑后采用背面贴陶瓷衬垫,单面焊双面成形的焊接工艺,设计的焊接坡口及接头尺寸如图6所示。

图6 底板坡口设计

3.1.2 整体工装胎架布置

为保证底板的平面度,安装摆放底板的基准应相对水平,采取的方案是用胎架整体垫平,接触支承点可调整,整体平面调整后,支承点的上表面平面度误差为2 mm。

胎架底座部分采用槽钢工地现场焊接,可调支承采用螺纹千斤顶的调整形式(见图7),以保证胎架上表面的平面度满足要求。

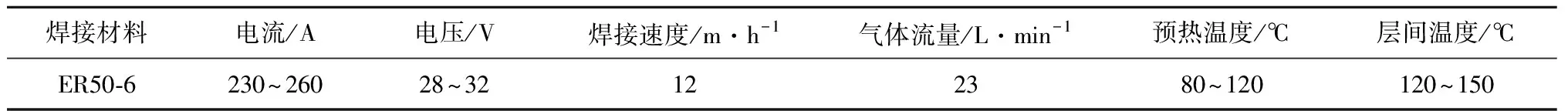

3.1.3 焊接参数选择

根据板材的材质,底板为Q690D,厚度为40 mm。按DIN32524要求,预热温度的测量点应在工件表面上距坡口边缘30 mm、并且是在电弧进行方向的前方50~200 mm处。应避免电弧对测温数据的影响,层间温度可直接在前道焊缝上测量。后热采用缓冷的工艺措施,第1步在250~300 ℃持续保温不低于6 h,第2步用石棉包敷4~8 h自然冷却到室温,冬季气温相对较低,可延长包敷时间,防止焊缝出现裂纹[3]。焊接参数见表2。

图7 支承胎架

表2 底板焊接参数表

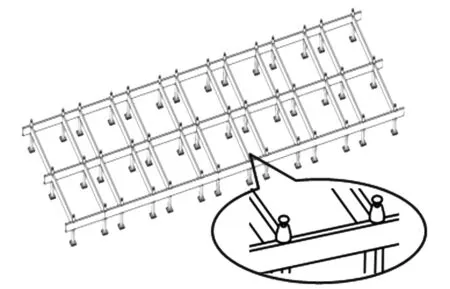

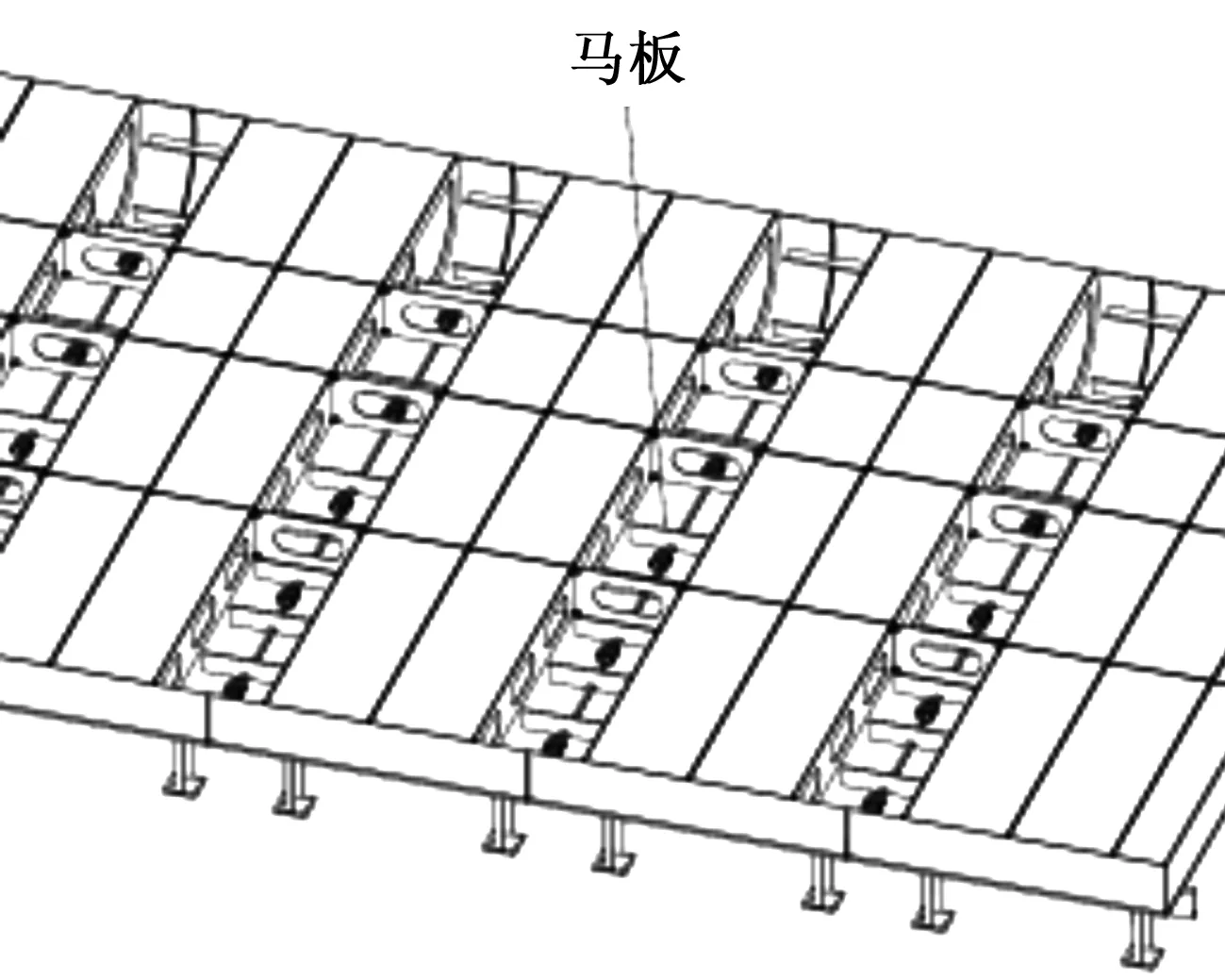

3.1.4 刚性固定[4]

由于门体台面尺寸大,在焊接应力及各部分内应力影响下,焊后的变形会呈现多样化,规律难以把握,且台面尺寸大,火焰矫形难度巨大,隧道内无法采用机械矫形,而底板对接主要造成的是角变形,因此采用刚性固定来控制底板的对接焊接变形,具体为通过焊接马板来控制变形,马板沿焊缝方向每隔0.8 m设置一块(见图8),尺寸为800 mm×200 mm×20 mm。

图8 马板整体布置

刚性固定控制变形易在焊缝内部产生裂纹,根据门体的使用工况,对门体使用影响不大。

3.1.5 焊接过程及具体要求

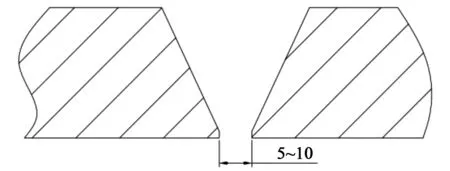

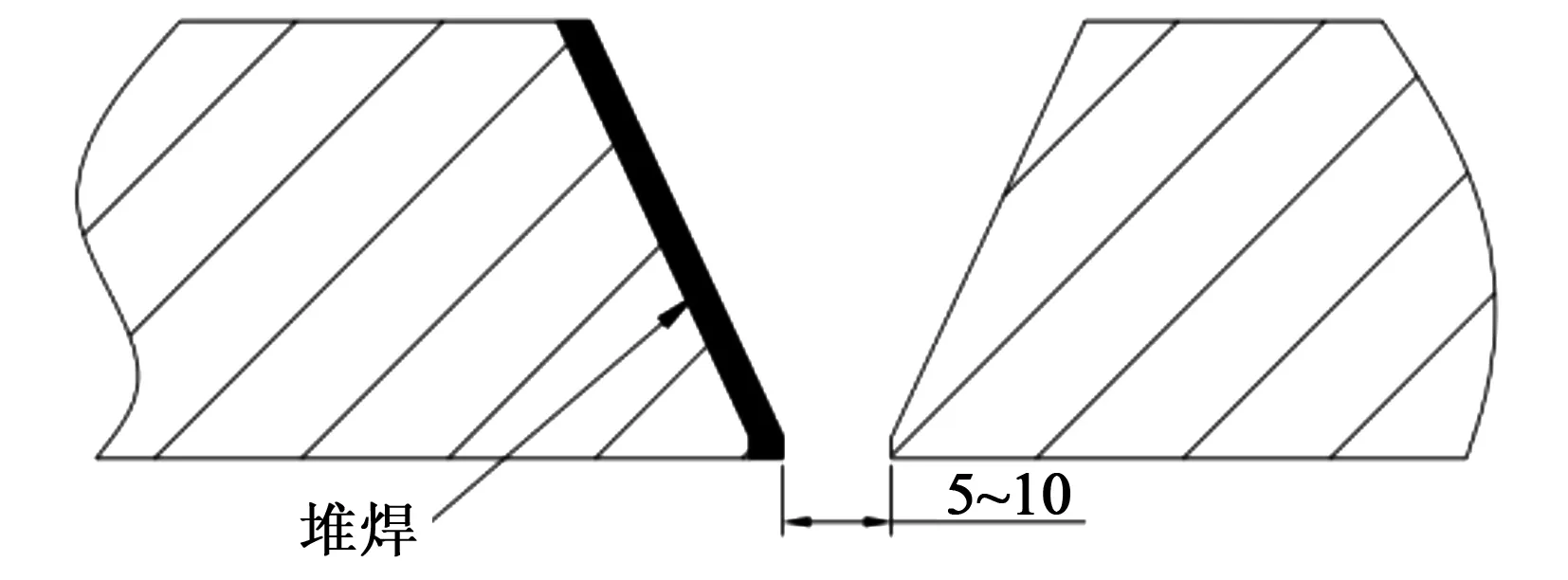

严格控制铆装间隙(5 mm≤铆装间隙≤10 mm)(见图9),减小焊接收缩变形。若铆装间隙>10 mm,要用堆焊的方法减小间隙(见图10)。

图9 铆装间隙

图10 铆装间隙修整

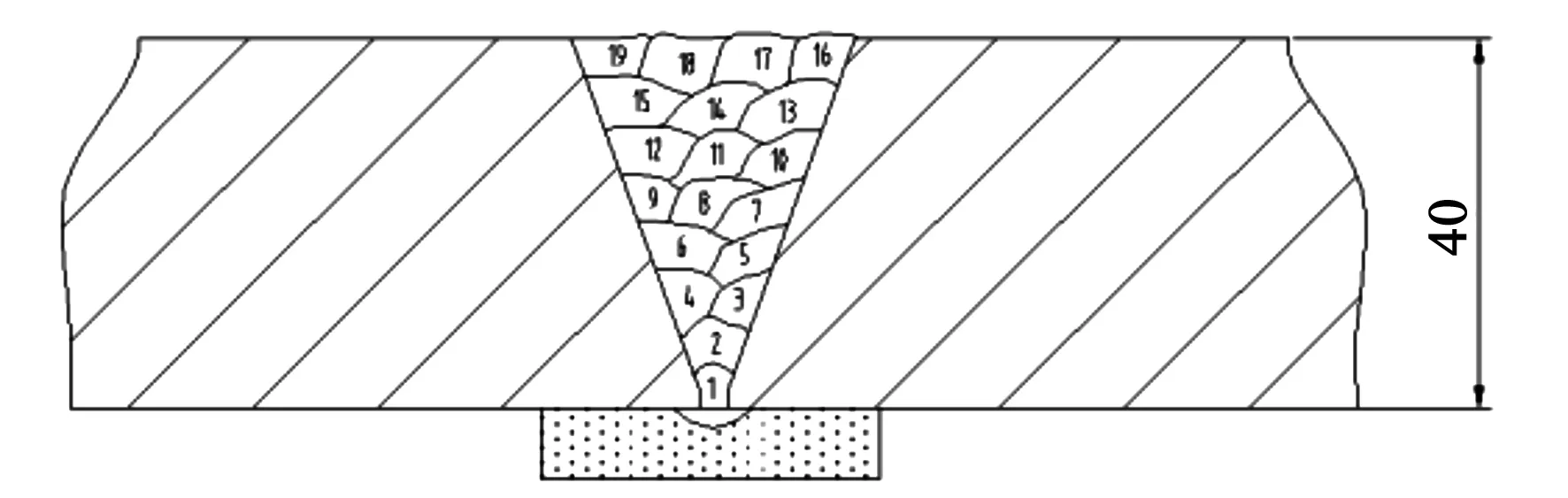

焊接要求:采用多层多道、对称施焊,减小焊接变形,拼接焊缝分道焊接如图11所示。

图11 焊道图

每条焊缝4人焊接,从两边的短焊缝(对称)开始焊接。每条焊缝底部6道应从中间向两端分段跳焊(每段≤300 mm),后续同一焊缝每道4人分区域对称施焊即可。焊接过程中除第一道和盖面层外,后续每道焊接过程,应边焊边采用风铲进行敲击,消除焊接应力。

每条焊缝焊接过程应连续作业,如遇特殊情况中止,应采用石棉布进行保温,重新焊接应重新按要求预热,适时测量并严格保证层间温度,保证焊接变形的一致性[5]。

3.1.6 工艺试验

为了验证现场焊接施工工艺可行性,根据现场焊接工况,设计并焊接了试板,试板材质及焊度与工地一致,单块尺寸为800 mm×3 000 mm,拼焊后焊接试件尺寸为1 600 mm×3 000 mm,焊接工艺与焊接马板安装均与现场焊接工艺一致。焊后UT探伤符合标准GB 50661—2011中二级要求,板面整体平面度≤3 mm,符合要求。根据试验验证了整体工艺可行。试验如图12所示。

图12 试验图片

3.2 面板焊接变形控制

3.2.1 坡口的设计

原则:尽量减少焊缝金属的熔敷量,提高生产率。应保证熔透(焊透)并避免产生根部裂纹。坡口加工方便,有利于焊接操作。尽量减少工件的焊后变形。

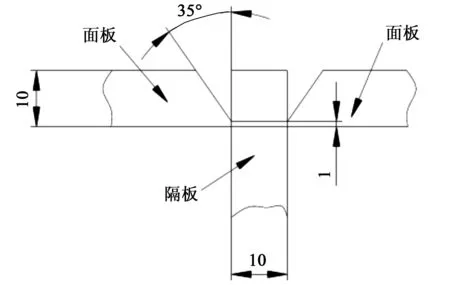

综上所述,面板的坡口及焊接形式如图13所示。不需要进入腔体内焊接,大大降低了焊接难度,同时可以采用自动或半自动焊接。

图13 坡口及焊接形式

3.2.2 焊接参数的选择

组装时,面板与隔板的周向间隙应尽量均匀,铆装调平单块平面度与基准平面度相差≤2 mm方可开始焊接。

所有的花纹钢板按区域组装焊接,从中间往两端组装,组装一个区域焊接一个区域,不能同时将所有区域组装完焊接。

焊接除盖面层外均采用分段跳焊,每一段不超过300 mm,焊接电流为220~260 A[6]。

3.2.3 提高箱体的钢度

由于腔体内部横向刚度较低,且面板的这种焊接形式将会导致隔板与花纹安装后间隙不均匀、整个表面焊接量大,直接焊接有将门体两头拉翘起的风险,应采用提高腔体内部刚度的形式来避免上述问题的产生。具体如下:按要求增加180°钢支承(见图14),紧靠隔板进行焊接,上下方向应尽量靠上但不能影响花纹板焊接。角钢方向如图14所示,开口朝门对处,便于浇注。

图14 刚性支承

4 大平面箱形薄壁件变形控制效果

根据目前工地施工已焊接完成40个门体的实际情况,通过厂内分块加工,并在工地上严格按照上述焊接工艺的实施,能够严格控制大平面箱形薄壁件上下两外表面局部平面度要求5 mm/2 m,整体为0.7 mm/1 000 mm。目前实测最大误差为4 mm/2 m,整体平面度为10 mm,均在要求范围内。

5 结语

通过上述研究可以得出如下结论。

1)通过厂内分块加工、工地现场整体安装焊接,来实现大平面箱形薄壁件的整体生产,可以提高产品质量和效率。

2)通过对大平面箱形薄壁件整体结构的分析,根据门体各部分的焊接特点,有针对性地采用钢性固定、合理的焊接顺序及参数等方法,可以有效控制焊接变形量,提升整体的质量[7]。