基于Geomagic Qualify的压气机叶轮叶型检验与偏差分析

郑小伟,李 杰,段牧染,王 炤,申庆伟,李秀平,奥 炫

(大同北方天力增压技术有限公司,山西 大同 037036)

随着能源问题和环境问题的日趋严重化,废气涡轮增压器因其能提高燃油使用率以及降低污染物排放等优点被广泛应用于发动机中[1]。压气机是涡轮增压器核心组成部分,其功能是为发动机提供压缩空气。而作为压气机唯一的做功元件——叶轮在整个增压系统中起到关键作用。

叶轮通常由两部分组成:导风轮和叶轮本体。在叶轮中,导风轮起主要作用,其以最小的撞击损失引导气流按预定方向进入叶轮,使气流在其通道中通过时,产生圆周方向的加速,同时完成气流自轴向至径向的转向。由于该部分叶片间隙通道是扩张型,故气流通过时产生扩压作用。叶轮本体引导气流径向流动并产生离心扩压作用[2]。导风轮有3个非常重要的参数:进口角、叶片通道扩张角和叶型。

叶轮作为气体运输的关键部件,其形状复杂,大多由曲面组成,加工难度大[3],所以叶型加工不合格直接导致叶轮报废,而叶型多为扭曲状空间曲面,并且叶片较薄,毛坯铣削加工时需要去除90%的材料,这样会产生很大的切削应力和切削变形[4],所以加工出的叶轮是否能满足设计要求,除了机械加工工艺保证外,还必须经过精确检验。

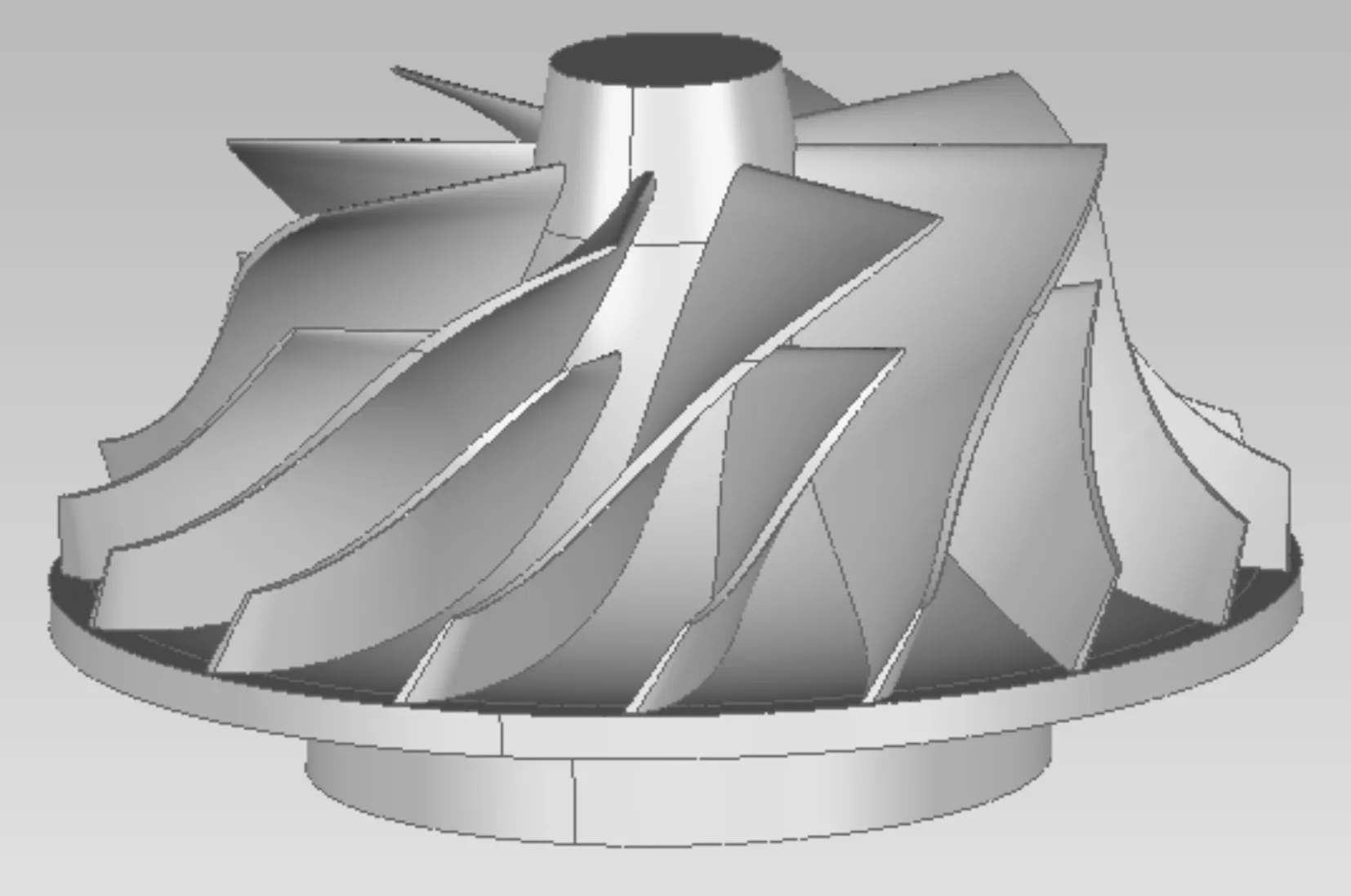

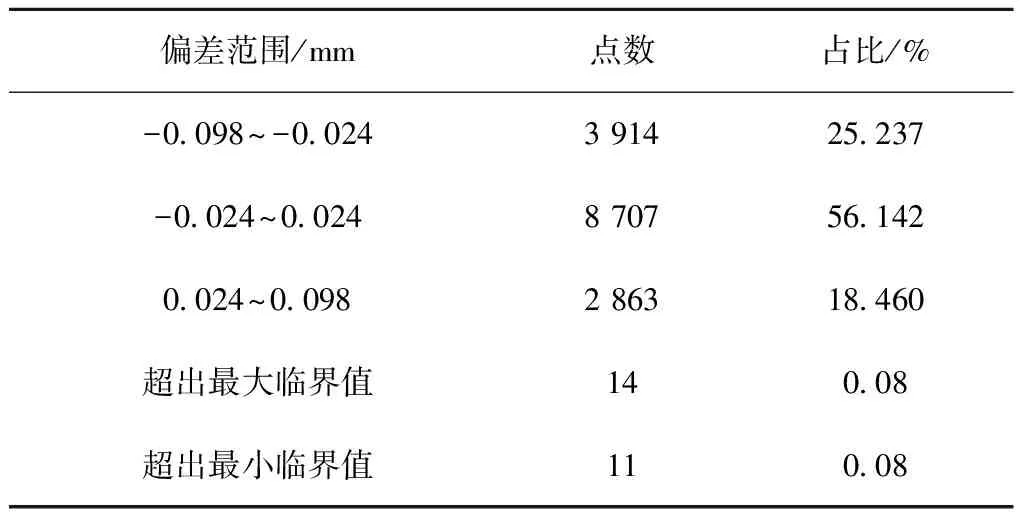

Geomagic Qualify作为一款计算机辅助检测软件为叶轮叶型的检验提供了一种新的方法。该检测过程是通过三维测量设备获取实物模型的三维数据,并将此数据与三维CAD模型比较,从而获得检测结果。操作步骤归纳如下:1)实物模型数字化;2)实物点云与CAD模型对齐;3)比较分析[5]。该软件是一款强大的三维检测软件,可以进行3D比较、2D比较、叶片截面扭曲分析以及边界比较,同时还可对尺寸以及几何公差做出评估[6],并将检测内容生成多种格式的报告。本文中叶轮CAD模型如图1所示。

图1 叶轮CAD模型

1 点云数据处理以及对齐原理

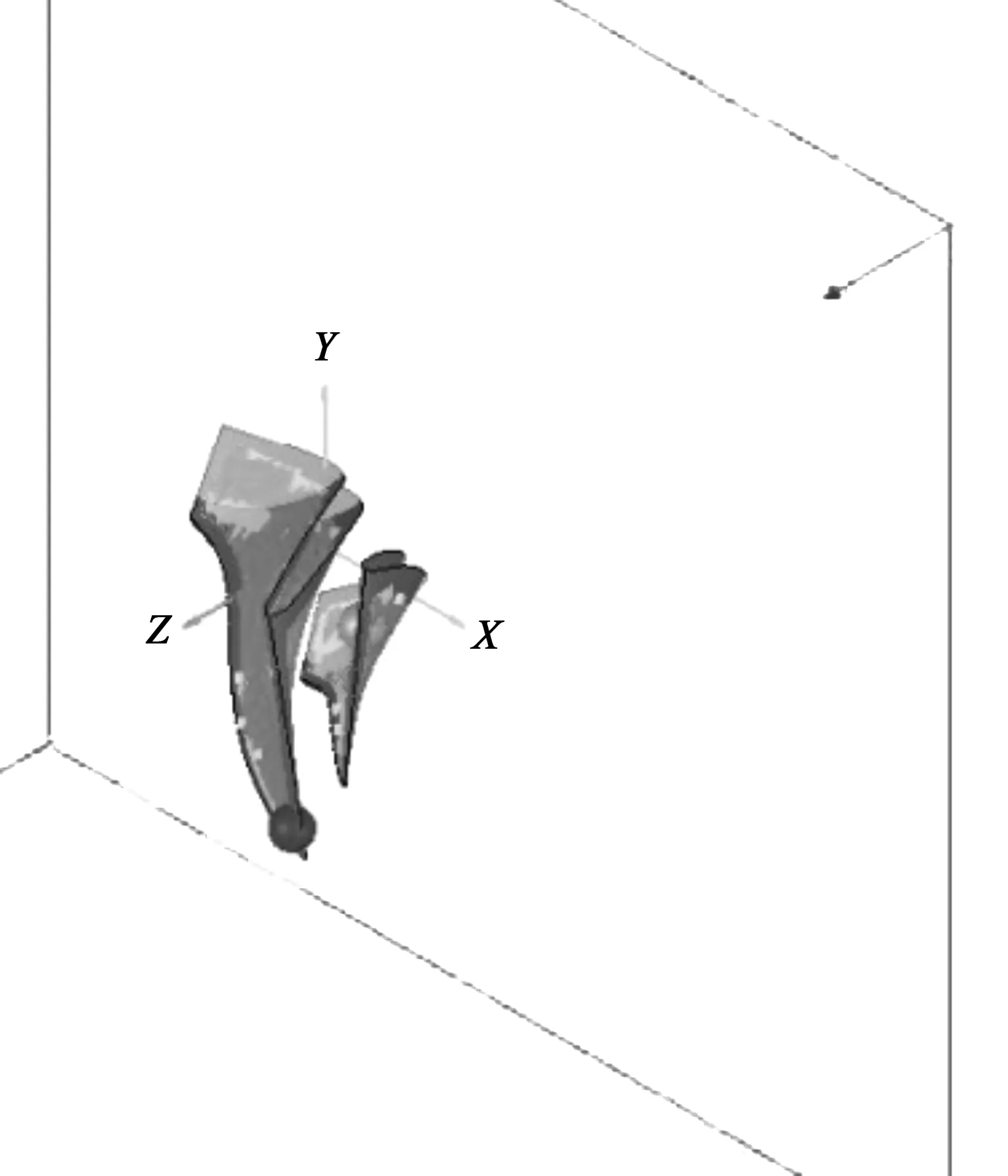

在Geomagic Qualify软件中,导入叶轮CAD模型,作为参考模型。导入采集的叶轮叶片点云数据,将之作为测试模型,点云如图2所示。Geomagic Qualify软件检验结果受点云质量以及对齐误差影响,因此测试模型导入之后,应对其进行点云数据处理以及模型对齐。

图2 叶轮叶片点云

1.1 点云数据处理及模型对齐

大同北方天力增压技术有限公司采用三坐标测量机采集实物样件的点云。本例中,叶片由长短叶片交替排列组成,具有中心对称性,又基于三坐标测量机属于接触式测量,测量速度较慢,所以本次采集的点云并非全部叶片,仅包括1片长叶片以及与之相邻的短叶片。由于测量设备运行时会有轻微振动并且测量精度会受到环境因素影响,使得采集到的点云不可避免会出现一些噪声点和冗余点,而这些点是干扰项[7],在数据对齐之前必须进行剔除,否则会造成模型对齐精度低,甚至软件计算不收敛。干扰点处理是通过删除体外孤点、断开非连接项,以及平滑噪声点等步骤来完成。通过上述操作,可去除大部分干扰点。

接下来是实物点云模型与CAD模型的对齐。软件提供了4种对齐方式[8]:基于特征对齐、RPS对齐、最佳拟合对齐和3-2-1对齐。本例中,叶片属于不规则自由空间曲面,并且无明显对齐特征要素,所以采用最佳拟合对齐方式。对齐后的CAD模型与实物点云如图3所示。

图3 对齐后的点云与CAD模型

1.2 对齐原理

参考模型与测试模型点云对齐误差大小直接影响检测结果,所以有必要对点云对齐原理做出说明。计算机对齐点云分为初始对齐和精确对齐。初始对齐是实现两模型在空间角度和位置的基本配准,为精确对齐的算法提供初始值;精确对齐则进一步缩小误差,使两模型的配准误差达到最小。

1.2.1 点云初始对齐

以点云重心为原点,点云主方向以及与之垂直的2个次方向为坐标轴,建立点云的空间参考坐标系[9],点云主方向通过计算其特征向量来得到。这样将点云初始对齐问题转化成空间坐标系的对齐。对齐空间坐标系,通常的做法为:第一,平移变换,使两坐标系原点重合;第二,旋转变换,实现两坐标系x、y、z坐标轴的重合。三维空间旋转变换较平面旋转变换更复杂,但就绕单独某一坐标轴的旋转,实际为平面旋转变换。实现三维空间旋转需要经过3次旋转,设原坐标系首先绕z轴逆时针旋转∠α,其次绕x轴逆时针旋转∠β,最后绕y轴逆时针旋转∠γ,之后与另一坐标系重合。由坐标系O-x1y1z1到坐标系O‴-x‴y‴z‴的变换过程如下。

1)平移。

若平移向量为(x0,y0,z0),则平移线性变换为:

(1)

表述成矩阵形式为:

(2)

2)绕z轴旋转∠α。

线性关系表述为:

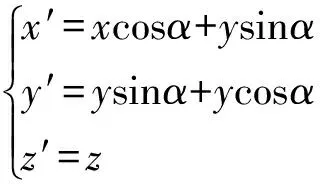

(3)

易得其对应的矩阵形式为:

(4)

3)绕x轴旋转∠β。

线性关系表述为:

(5)

将之用矩阵形式表达为:

(6)

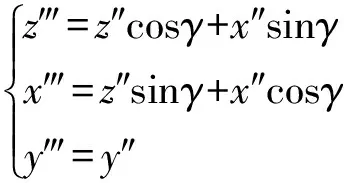

4)绕y轴旋转∠γ。

线性关系表述为:

(7)

同理可得:

(8)

经过3次旋转变换后得到:

(9)

式中,R0=R3R2R1。

(10)

1.2.2 点云精确对齐

精确对齐常采用ICP算法,以初始对齐为前提,经过有限次的迭代,最终当函数值小于一个设定的阀值时,即认为计算收敛,模型对齐结束。对于三维点云,首先用{pi|pi∈R3,i=1,2,3,…N}表示任一视图中一个点集,{qi|qi∈R3,i=1,2,3,…N}表示另外一个视图点集。应保证2个视图中的数据点集能够精确配准,必须使下列目标函数最小:

F(R,T)=∑[RPi+T-qi]2=min[10]

(11)

式中,R是应用于点集pi的3×3阶旋转矩阵;T是应用于点集pi的3×3阶平移矩阵。精确对齐求解目的是求解R、T,得到最佳旋转矩阵R和最佳平移矩阵T。在本例中,{pi|pi∈R3,i=1,2,3,…N}表示采集的点云,{qi|qi∈R3,i=1,2,3,…N}代表CAD模型点,点云经过旋转和平移变换后实现与CAD模型的精准对齐。

2 叶型检验偏差分析

经过点云的杂点去除和对齐处理后,通过Geomagic Qualify软件计算得到实物数据与CAD模型的偏差值,进而评判叶型加工是否合格。

2.1 三维偏差比较

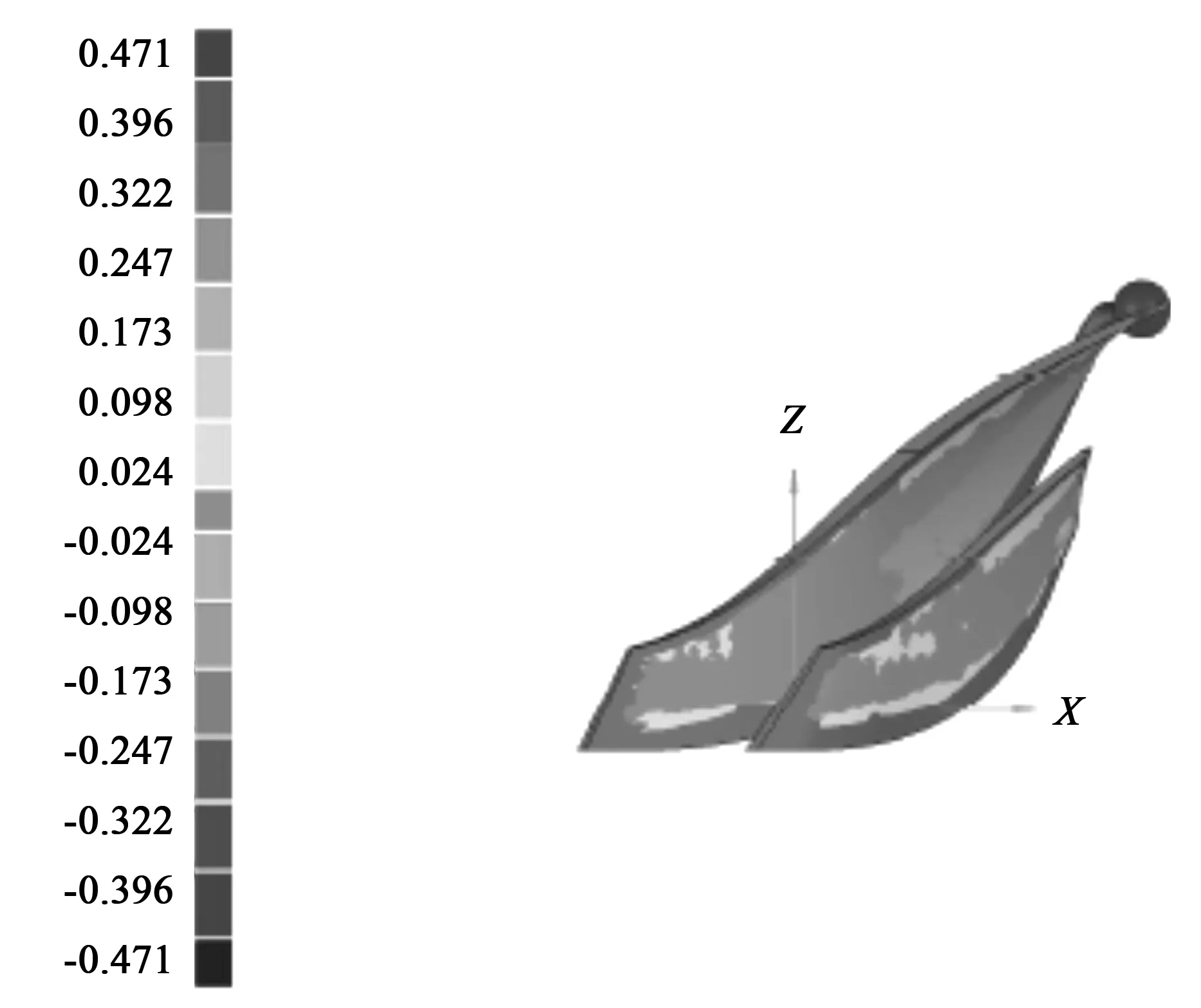

三坐标测量机采集数据点个数为15 509,体外孤点3个。设置最大临界值为0.1 mm,最小临界值-0.1 mm。计算得到3D偏差色谱图如图4所示。从图4中颜色分布可以看出,偏差绝大部分集中在-0.098~0.098 mm之间。最大上偏差为0.276 mm,最大下偏差为-0.471 mm,平均偏差为0.02 mm,标准偏差为0.028 mm。

图4 叶片3D偏差色谱图

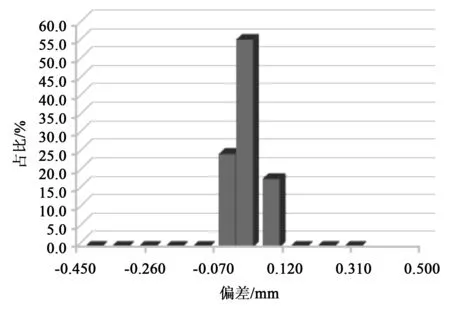

整体偏差分析见表1。由表1可知,偏差集中在-0.098~0.098 mm范围的点数占99.839%,超出临界值的点数占0.16%。全部点的偏差分布如图5所示。由图5可知,部分点偏差比较大,超出临界值,但基于软件自身拟合误差以及测量时存在误差,所以其对整体叶型偏差影响可忽略不计。测量结果表明:加工的叶轮在设计精度范围内,满足设计要求。

表1 整体偏差分析

图5 3D整体偏差分布柱状图

2.2 截面比较以及叶片扭曲分析

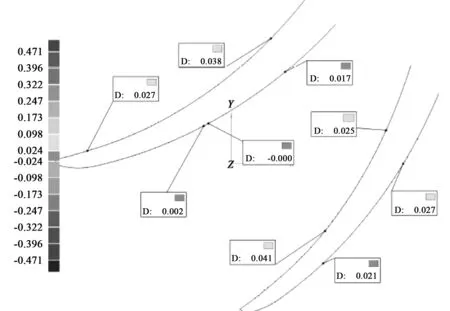

截面分析是针对某一个横截面进行点云与模型的比对。截面分析需在整体点云求解之后完成,否则2D分析图标显示灰色。以XY平面为例,在Z=12 mm处截取叶片(见图6)。

图6 Z=12 mm时叶片截面

该截面上采集的点数一共有154个,与CAD模型比较,点的最大偏差为0.103 mm,最小偏差为-0.067 mm,标准偏差为0.014 mm。Geomagic Qualify软件还可对截面上的每个点创建注释,得到其各自偏差数值,并以相应的色谱颜色表示。本图由于空间有限,仅给出部分点偏差数值(见图7)。从截面点云偏差分析表(见表2)可知,偏差在-0.024~0.098 mm范围内的点数占98.053%。

图7 Z=12 mm时截面偏差图

表2 Z=12 mm时截面点云偏差分析表

另外,该软件还提供了叶片的扭曲分析功能,对Z=12 mm截面上的点云进行扭曲分析得到表3所示数值。

表3 截面扭曲分析数据

3 结语

通过上述研究可以得出如下结论。

1)应用Geomagic Qualify三维检测软件,通过对叶轮点云模型与其CAD模型比较,可实现对工件几何尺寸快速准确的检验,提高效率的同时也保证了检测的准确度。

2)使用该方法对本公司生产的叶轮进行检验。结果表明:3D检验时,99.839%的点偏差在-0.098~0.098 mm范围内,超出临界值的点仅占0.16%;2D截面检验时,截面上98.053%的点分布在-0.024~0.098 mm范围内。

3)本文研究的方法和思路对其他难检验几何尺寸的零件具有参考价值。