内部缺陷锂离子电池的筛选方法

郑留群,陈珠惠,邹建平,陈 松

(东莞市振华新能源科技有限公司,广东 东莞 523696)

锂离子电池的使用安全性是批量生产过程中重要的品质控制指标,也是客户关注的核心品质问题。随着生产自动化水平和制造过程控制能力的提升,锂离子电池的品质水平和使用安全性有了很大的提升,但仍有新能源汽车和锂离子电池爆炸、起火的事故发生。锂离子电池制造工艺比较复杂,生产过程涉及众多加工工序,极难规避制造过程工序可能引入的所有隐患。如何通过电池检测筛选手段或方法优化来识别有潜在安全隐患的电池,是值得研究的课题。

现有关于电池筛选方法的报道,主要是针对电池自放电产生原因及自放电筛选方法的研究。付丽霞等[1]通过优化电池存储温度,使用50℃高温和常温相结合的自放电筛选方式,将电池自放电筛选周期从30 d缩短到15 d,提高了生产效率。李爱红等[2]分析在荷电状态(SOC)为0和20%时,搁置电池开路电压的变化,认为因放电曲线在SOC为0处较陡,可在较短时间内准确地将自放电电池挑选出来。段松华等[3]根据开路电压变化率,对自放电率进行分类,可快速对单体电池进行筛选和配组,有利于提高单体电池的一致性。电池自放电筛选属于电压静态变化值的筛选,并不完全等同于电池使用过程中的安全性筛选,也不等同于常见的电池充电过程中的动态电压异常筛选。

本文作者针对电池内部常见缺陷类型以及充电各阶段电池内部结构微观变化特征,通过研究多种筛选手段或方法的特点和作用,以期尽早识别缺陷电池,并终止后续充电,提升缺陷电池筛选的识别率。

1 实验

1.1 电芯的制备

按文献[4]报道的材料体系、配方和生产工艺,制备设计容量为2.6 Ah的18650型锂离子电池。

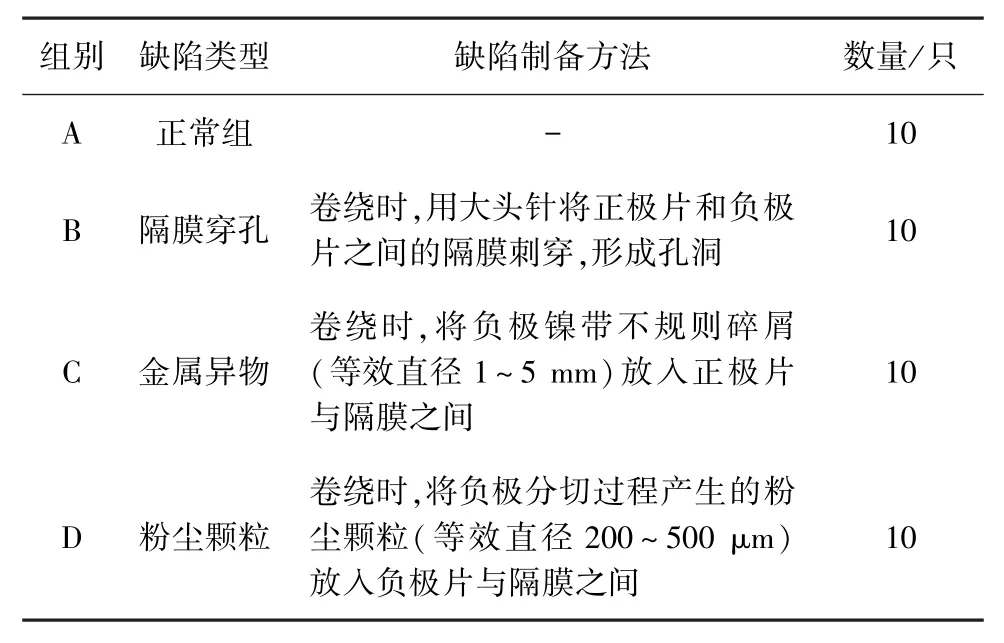

用KAWM-F4BTHV-2-26/70制片卷绕一体机(日本产)将正极极片、隔膜、负极极片卷绕成圆柱形卷芯,并在卷绕过程中人为引入不同缺陷因素,再按文献[4]所述工艺流程加工生产,搜集不同组别缺陷类型实验电池检测过程中的充放电特征数据。具体实验分组方案见表1。

表1 电池样品缺陷类型及分组方案Table 1 Defect types and grouping scheme of battery samples

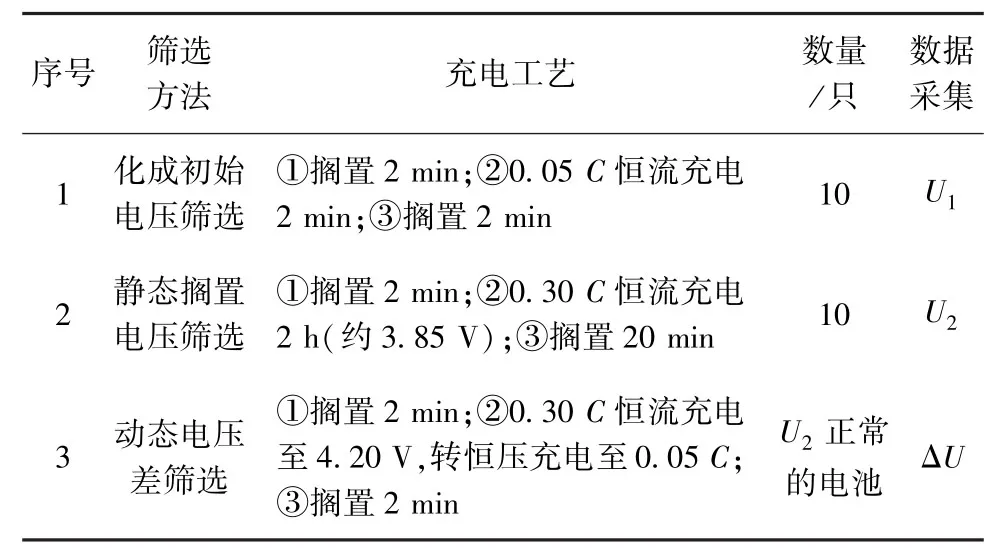

1.2 电池检测充电方案

将这4组电池按表2所示的筛选方法,在LIP-3A26F03针床柜(杭州产)上依次充电,并采集对应充电步骤的电压数据,通过比较实验组与正常组特征数据,判断该筛选方法识别各类缺陷的有效性。

表2 充电工艺参数及数据采集Table 2 Charging process parameters and data collection

2 结果与分析

2.1 化成初始电压筛选

实验电池按表2序号1的工艺充电,结束后的电压U1分布见图1。

图1 不同实验组别的电池化成初始电压U1分布Fig.1 Distribution of initial formation voltage U1 of batteries in different experimental groups

从图1可知,A组正常电池充电2 min后,电压由0上升至2.50 V以上,且电池之间的电压差异较小;而B组隔膜穿孔电池充电结束后,电压明显偏低且较离散。电池首次充电初始阶段,除了化学反应成膜及内部痕量水分分解反应消耗充电电量外,B组电池因隔膜穿孔导致正负极极片接触微短路,也会消耗充电电量。因此,在相同的充电条件下,B组电池的电压低于A组。C、D组电池在充电结束后的电压与A组无差异,是因为这两组电池的缺陷在充电过程中未转化为内部的微短路。综上所述,该筛选手段可100%识别B组隔膜表面存在穿孔微短路的异常电池,但无法识别有金属异物的C组和有粉尘颗粒的D组电池。

该筛选方法的意义在于:采集电池首次充电初期短时充电结束后的电压,并上传至数据库,根据正常电池充电结束电压较高且一致性较好的特点,将内部隔膜存在穿孔的电池筛选出来,实现有潜在安全隐患电池的初期筛选,避免该类电池在后续充电过程中发生安全事故。

2.2 静态搁置电压筛选

化成初始电压筛选结束后,将电池继续按表2序号2的工艺恒流充电至约3.85 V,采集电池充电结束后的搁置电压U2,结果见图 2。

图2 不同实验组别电池静态搁置电压U2分布Fig.2 Distribution of static shelving voltage U2 of batteries in different experimental groups

从图2可知,继续充电的B组隔膜穿孔电池,电压很离散且明显低于A组正常电池。与图1不同的是,C、D组的电池电压呈现离散的特点,且分别有约80%和50%的电池,电压明显低于正常电池电压(约3.80 V)。

电池充电过程中,负极片因嵌锂而不断膨胀,厚度较充电前增加10%~20%,极片挤压对隔膜的影响增强,B组电池充电过程中的自消耗电量也随之增加,电池表现为搁置电压偏低且比较离散。C、D组电池卷芯内部存在金属异物或粉尘颗粒,充电过程中,部分电池的隔膜被异物刺破,产生内部微短路点,导致搁置过程中电压下降明显加快。是否表现出搁置电压异常,与膨胀挤压力的大小和金属异物或粉尘颗粒的形貌特征有关。

该筛选方法的意义在于:电池在接近满电状态之前,提前终止充电并采集搁置后的电压,将搁置电压较低的电池筛选出来,可降低该类隐患电池在继续充电时发生安全事故的概率。

2.3 动态电压差筛选

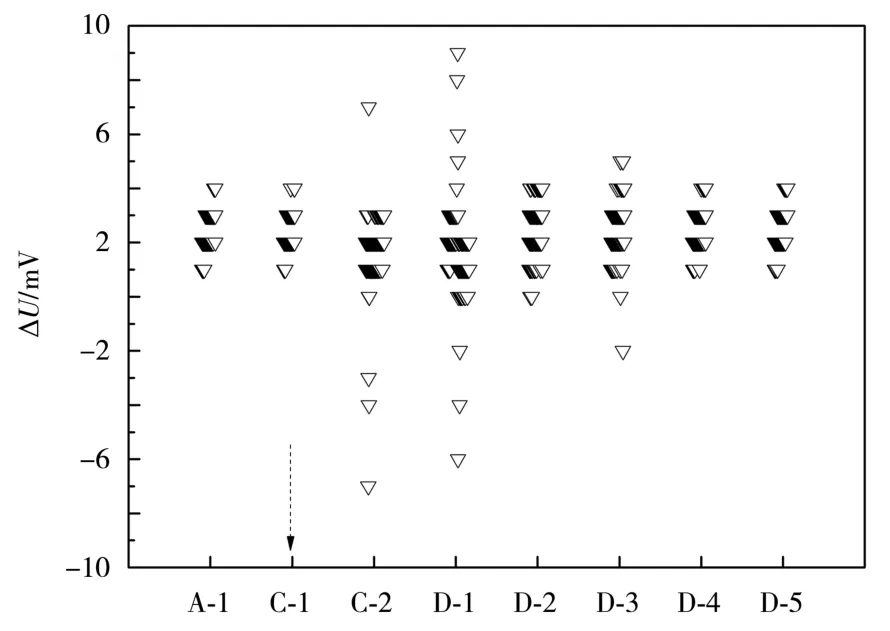

从图2可知,充电到3.80 V时,并非所有内部有缺陷的电池都能通过对比静态搁置电压筛选出来。取A组的1只电池、C组搁置电压正常的2只电池和D组搁置电压正常的5 只电池,依次编号为 A-1、C-1、C-2、D-1、D-2、D-3、D-4 和 D-5,按表2序号3充电工艺继续充电,采集充电过程中的动态电压差ΔU,分布情况见图3。

图3 电池充电过程中的ΔU分布Fig.3 ΔU distribution during battery charging process

从图3可知,A-1正常电池充电过程中,ΔU≥0;C-2、D-1和D-3均有ΔU<0的值出现;D-2、D-4和D-5等3只电池的ΔU≥0。C-1电池由于在充电过程中发生爆炸,未采集到完整充电过程中的ΔU值。

理论上,电池充电过程中,电压应持续增加,表现为ΔU≥0;当ΔU<0时,意味着电池内部开始出现微短路点。ΔU越小,短路缺陷越大,可作为电池内部的一种异常预警信号。从图3可知,金属异物可根据ΔU<0全部筛选出来,但粉尘颗粒物有3只未表现出ΔU<0,说明电池内部颗粒还不足以刺穿隔膜,形成短路点。

该筛选方法的意义在于:根据充电过程中的动态ΔU值,提升缺陷电池的识别率,进一步降低有内部缺陷电池发生安全事故的概率。

3 结论

本文作者讨论的化成初始电压筛选,生产指导意义是100%识别电池内部隔膜已经存在穿孔的异常电池;静态搁置电压筛选,特点是对充电过程中新产生的内部微短路电池的识别率提升约50%~80%;动态电压差筛选,进一步提升了在充电末端时有较高爆炸风险的缺陷电池的识别率。上述3种筛选方法可与电池检测数据库对接,转化为电池批量化生产检测工艺,提升缺陷电池识别率,降低缺陷电池流出风险或爆炸事件发生概率。