高速列车设备舱底板夹芯结构异物冲击压痕行为及抗性强化

刘杰夫,雷紫平,朱玉雯,王中钢

(1.中南大学交通运输工程学院,湖南长沙,410083;2.中南大学轨道交通安全教育部重点实验室,湖南长沙,410083)

在高速列车运行过程中,车体时常受到如沿线石块道砟、冰雪、飞鸟等异物击打[1-2],轻则导致车体漆面剥离,重则造成局部损伤,产生永久压痕变形[3-4],进而影响结构力学性能与整体美观。设备舱在车体中分布广泛且位于车底,更易受到击打。随着车体轻量化要求的日益提高,采用具有优良吸能特性的蜂窝结构[5]来设计设备舱及其底板结构成为重要课题。在满足轻质、高强服役需求的同时,其局部抗冲击行为有待深入分析。

目前,军工、航空航天及汽车行业中已对蜂窝夹芯结构的局部冲击响应行为开展了广泛的研究,人们通过数值与试验的方法,从力学角度定量表征了关键的响应行为参数,建立了冲击载荷与蜂窝夹芯结构侵彻深度及塑性耗能之间的关联机制[6-7]。为了进一步提升夹芯结构的阻抗极限,一方面,针对蜂窝芯材,提出了包括负泊松比、填充、层级等在内的一系列创新构型[8-9],广泛研究了各型芯材的冲击阻抗性能及增强机制;另一方面,聚焦于夹芯结构的非正向冲击行为,基于仿真和理论分析提出了非正向冲击工况下夹芯结构压痕特性评价指标[10]。近年来,部分研究研究了面-芯协同匹配设计对响应行为的影响[11],而有关面-芯匹配及几何参数对整体压痕行为的调控研究亟待深入开展。

目前针对轨道车辆夹芯结构冲击的研究报道较少,特别是针对工程需求的设备舱压痕行为分析及抗性强化研究更少,为此,本文作者基于理想刚-塑性地基假设[12-13],通过引入蜂窝芯材的压剪屈服准则改进接触分析模型,提高压痕深度表征精度;开展压痕行为数值模拟,建立结构参数与压痕深度间的关联性;实施以压痕抗性为目标的蜂窝夹芯结构多目标优化,形成面芯参数合理匹配的抗性强化设计原则。

1 蜂窝夹芯结构理想刚-塑性压痕解析模型

夹芯结构在低能级载荷冲击下的损伤特性通常表现为局部塑性压痕行为,经典的Hertz接触定理[14]给出了理想弹性体之间的接触解析表达,但针对蜂窝夹芯结构,由于芯材产生较大的塑性压溃变形,Hertz 接触理论存在误差,ZHOU 等[12-13]基于理想刚-塑性地基假设,忽略夹芯结构的整体挠曲变形,结合面板-芯材耦合运动方程及力平衡方程表征了夹芯结构的压痕行为。本文在此基础上对模型中的芯材屈服准则进行修正,改进蜂窝夹芯结构的压痕深度模型。

1.1 芯材压剪屈服接触分析

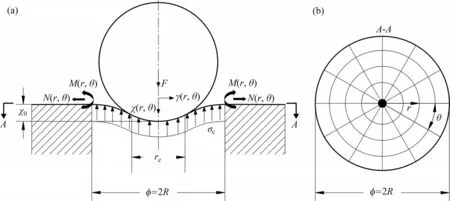

接触分析的准确性是压痕深度预测的关键,夹芯结构的接触模型可以根据实际情况分析得到,如图1 所示。R为压痕区域半径,rc为冲击物与面板的接触半径,F为冲击力,σc为芯材的抗压强度,直径ϕ=2R,r为径向坐标,θ为角度坐标,χ(r,θ)为极坐标系下的面板压痕深度场,χ0=χ(0,0)对应冲击点的压痕深度,面板受到面内膜力N(r,θ)及面外弯矩M(r,θ)共同作用,由于接触区域的对称性,χ仅与径向坐标r相关,与角度坐标θ无关。由图1可知:在冲击物作用下,上面板产生圆形压痕区域。

图1 接触分析示意图Fig.1 Schematic diagram of contact analysis

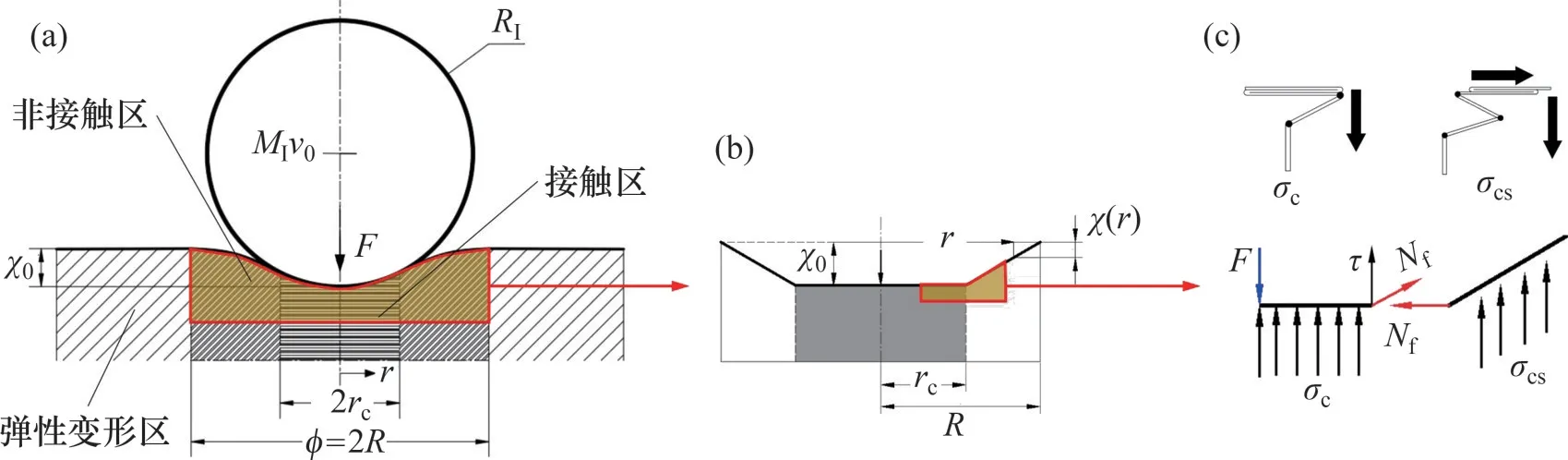

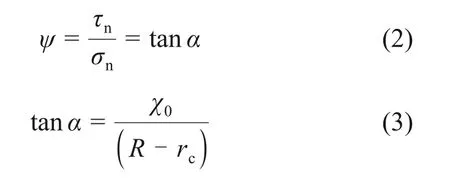

已有的表征方法通常将芯材简化为单轴受压状态,但这与实际情况有所不符。蜂窝芯材在接触区域内可以视为单轴压缩应力状态,在接触区域外为压剪应力状态,图2所示为接触模型中不同结构应力状态及受力分析示意图,其中τ为边界上的剪切力,Nf为面板的拉伸力。结构可以分为3个区域:1)接触变形区(0<r<rc),芯材在此区域处于单轴压缩状态;2)非接触变形区(rc≤r≤R),芯材在此区域处于压剪混合状态;3) 弹性变形区(r>R),芯材在此区域处于弹性变形状态。图2 中,MI为冲击物质量,v0为冲击速度,将芯材视为理想弹塑性材料,其在接触变形区内的强度为抗压强度σc,对于正六边形蜂窝,(l为蜂窝孔格边长,t为蜂窝壁厚,σy为材料屈服强度)。在非接触变形区内,得到芯材混合应力状态最简便的方法是通过实验或仿真对其等效强度进行标定。由于蜂窝芯材在多轴加载情况下仍能表现出与单轴受载时类似的平台应力特性,本节在非接触变形区内使用σcs来表征芯材的等效压剪强度。

图2 接触模型中的不同区域Fig.2 Different areas in contact model

图3所示为芯材压剪强度表征原理示意图,由图3可见:在图示斜向压缩情况下,蜂窝处于标准压剪状态。正交各向异性蜂窝材料的二次屈服准则为[15]

图3 芯材压剪强度σcs表征原理Fig.3 Characterization principle of compressive shear strength σcs of core

式中:σn及τn为芯材在2 个正交方向的屈服强度。由于六角形蜂窝的正交各向异性,需要考虑孔壁与加载方向所在平面的夹角β。由于非接触变形区内芯材关于受载平面具有对称性,本文取夹角β=45°。

定义芯材剪切屈服强度系数ψ为:

式中:α为芯材与水平面的夹角,可将其等效为冲击过程中非接触区上面板与水平面的夹角;rc可近似取0.4RI。

芯材压剪强度σcs可写为

将式(1)~(3)代入式(4)可得

对于冲击载荷下的芯材强度,需要考虑其加载速率强化效应,使用一维应力波理论给出与加载速度相关的芯材抗压强度

式中:ρ*为芯材的相对密度,对于正六边形蜂窝,ρ*=1.54ρst/l(ρs为材料密度);εd为芯材的密实应变,通常取为0.7~0.8;v0为冲击初速度。后文中均使用与加载速率相关的强度为蜂窝的动态压剪强度。

1.2 夹芯结构压痕深度模型

假设夹芯结构位于刚-塑性地基之上,此时可认为冲击物相对于夹芯结构中性层的位移为压痕深度,结合能量守恒原理与最小势能原理可求解得到夹芯结构的压痕深度解析模型。结合图2,根据夹持边界条件的板壳结构低阶振动模态,可以将压痕区域形状写为

式中:χ0为夹芯结构中心最大压痕深度。根据Timoshenko 板壳理论,夹芯结构上面板的弹性弯曲应变能EB为[16]:

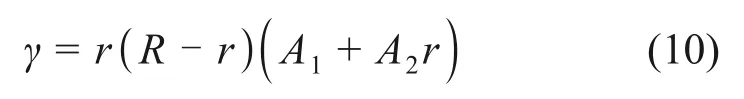

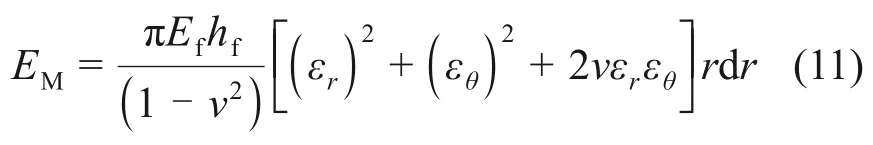

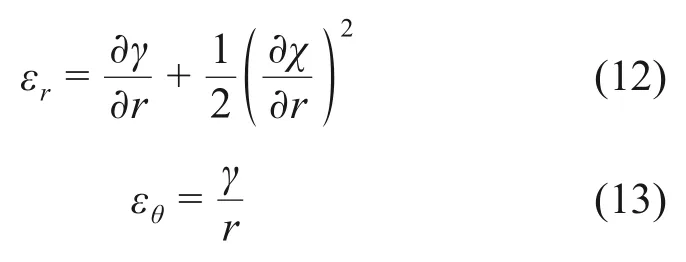

式中:Kf为上面板的弯曲刚度;Ef与ν分别为面板材料的弹性模量及泊松比;hf为上面板厚度。上面板在受载过程中的径向位移γ为

式中:A1和A2为待定系数。相应的上面板弹性拉伸应变能EM可写为

式中:εr为上面板的径向应变;εθ为上面板的径向应变。εr及εθ可以分别写为

根据最小势能原理,将式(12)与式(13)代入式(11),分别以A1和A2为未知量求膜应变能的最小值(∂EM/∂A1=0,∂EM/∂A2=0),可确定相应的A1和A2为:

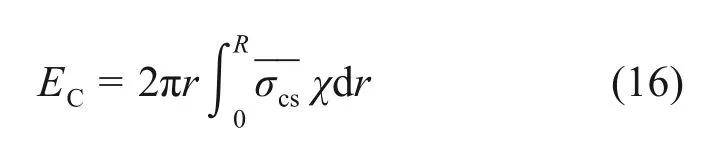

针对芯材变形耗能,已有的接触分析模型均假设芯材满足单轴应力状态,本节根据1.1节的分析,利用芯材压剪强度表征芯材的塑性变形能EC为

冲击力F在接触过程中所做的功W1为

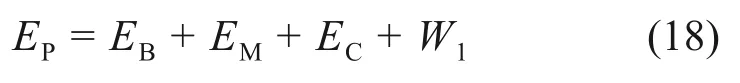

结合式(8),(11),(16)和(17),得到系统的总势能EP为

根据最小势能原理,令∂EP/∂χ0=0,可得中心位置压痕位移χ0以及压痕区域半径R的表达式为

式中:A3为与面板厚度及泊松比相关的系数,

令∂F/∂R=0,对应的压痕区域半径R为

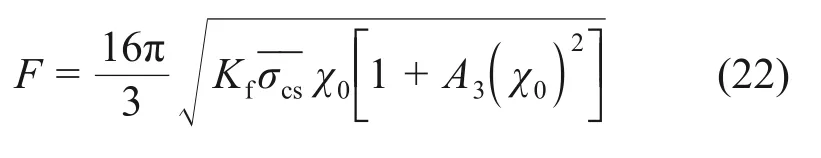

进而可得引入芯材压剪强度后的冲击力F与压痕深度χ0的解析关系式:

2 设备舱底板夹芯结构压痕行为

针对高速列车受异物冲击概率较高的设备舱底板开展压痕行为的仿真研究,给出设备舱蜂窝夹芯结构底板的有限元模型,并基于准静态压痕实验进行验证,结合仿真结果及压痕深度模型解析面-芯参数匹配对结构压痕行为的作用规律。

2.1 底板夹芯结构局部冲击有限元模型

以某型动车组的单节设备舱为例,其有限元模型如图4所示。由于设备舱底板的各向长度均比冲击物直径大,冲击行为体现为明显的局部行为,因此取冲击点附近长×宽为500 mm×500 mm 的区域开展研究。工程实际中设备舱底板整体为曲面构型,但在所选研究区域内曲率极小,其对压痕行为的影响可忽略不计,为了减少计算成本,仿真时可近似为四周固支的平板夹芯结构。

图4 设备舱有限元模型Fig.4 Finite element model of equipment cabin

在ABAQUS/Explicit求解环境下设计并构建设备舱底板蜂窝夹芯结构的有限元模型。芯材采用四边形线性减缩积分壳单元(S4R)进行模拟,考虑到胞壁的双面接触行为,选择连续体壳单元;上下面板采用六面体减缩积分实体单元(C3D8R)模拟;采用内聚力单元(COH3D8)模拟胶黏层在冲击过程中的载荷传递以及失效行为,在胶黏层两侧分别设置Tie 约束;冲击物使用刚性四边形单元(R3D4),冲击物与夹芯结构之间的动态摩擦因数根据相关金属结构动态冲击仿真研究取为0.2[4,9,17]。

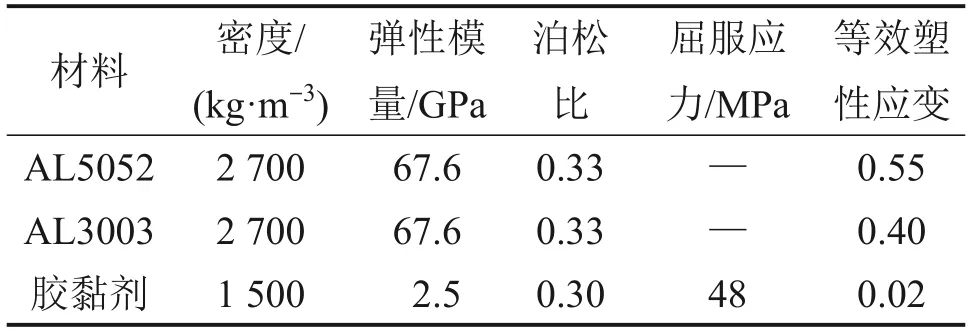

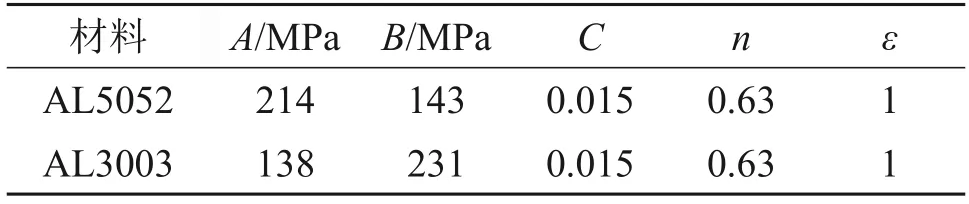

由于面板及芯材均采用铝合金材料,选用考虑材料率效应及失效行为的Johnson-Cook 本构模型进行有限元仿真,对于胶黏层的内聚力单元采用双线性牵引分离模型进行仿真,相关材料参数取自文献[17],如表1和表2所示。

表1 FE模型材料参数[17]Table 1 Material properties of FE model[17]

表2 Johnson-Cook模型材料参数[17]Table 2 Material properties of Johnson-Cook model[17]

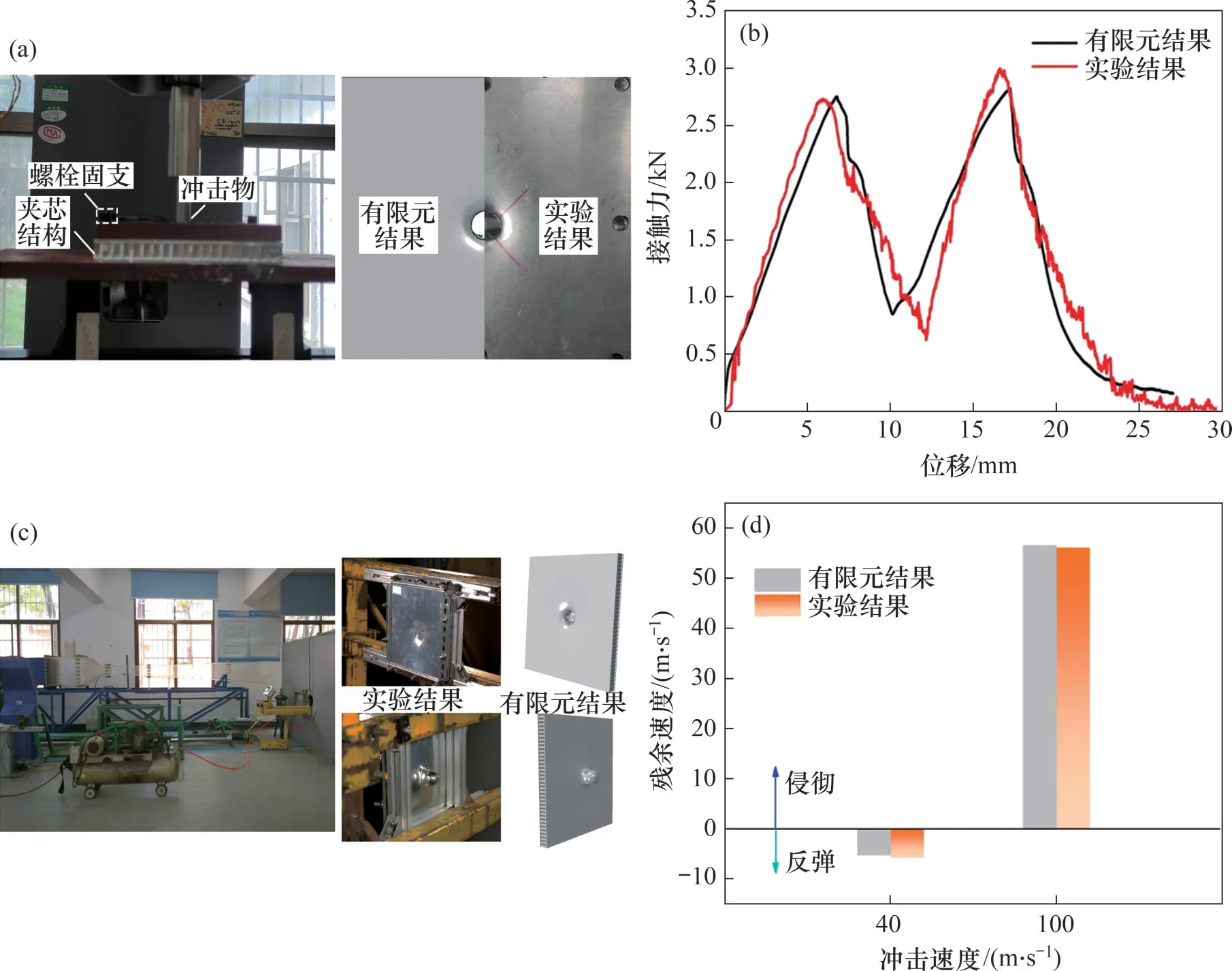

为充分验证有限元模型对于夹芯结构局部冲击响应行为的仿真精度,分别采用MTS810电液伺服实验平台及空气炮实验平台对静态及动态加载情况下的有限元模型进行验证,对应结果如图5所示。由图5可知:在准静态加载条件下,蜂窝夹芯板四边通过螺栓固定于夹具,下面板无支撑,半径为12.5 mm的球形压头以3 mm/min的速度压入;仿真结果的接触力与实验结果吻合较好,压痕形貌及面板撕裂行为一致。在动态加载条件下,采用空气炮作为驱动力,同样将蜂窝夹芯四边固支,下面板无支撑,半径为15.0 mm的球形冲击物以不同速度冲击式样。由于难以直接测定高速冲击下的接触力,故利用高速摄影采集实验过程中的响应模式及冲击物残余速度,残余速度仿真结果与实验结果吻合较好,且局部侵彻行为一致。可见,有限元模型在不同加载工况下对于局部受载响应行为的仿真可靠性较高。

图5 有限元模型验证Fig.5 Validation of Finite element model

2.2 结构参数与压痕行为关联性分析

2.2.1 压痕深度解析模型验证

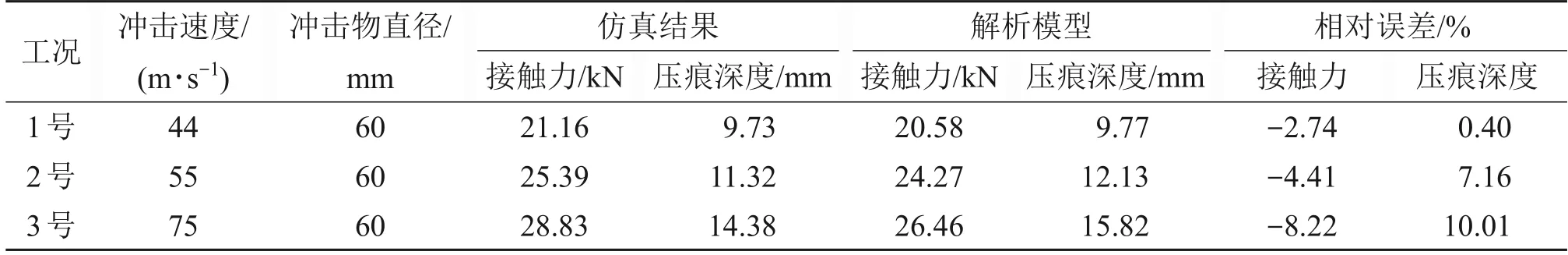

利用有限元仿真分析对解析模型进行验证。首先,由仿真模型得到特定冲击载荷下的最大压痕深度χ0,随后,根据式(22)得到对应的接触力并与仿真所得接触力进行对比。图6所示为根据仿真分析得到的不同冲击工况下同一夹芯结构的接触力-位移曲线,由图6 可见可大致将冲击过程分解为压痕阶段及反弹阶段。理论模型主要针对第一阶段即压痕阶段进行求解,同时,考虑到设备舱底板夹芯结构底部无支撑,在芯材初始压溃后,下面板同样产生一定程度的形变,引起压痕阶段后期短暂卸载,此时,压痕模型无法准确描述接触力与压痕深度之间的关系,因此,取卸载前的最大接触力作为仿真分析结果。表3所示为压痕解析模型的验证结果。由表3可知:解析模型对于压痕深度的计算结果偏大,对于接触力的计算结果偏小,这主要是未考虑夹芯结构的胶黏层所致。此外,对于产生较大压痕深度的冲击工况,压痕模型的求解精度有明显下降。

表3 压痕解析模型的验证结果Table 3 Validation results of indentation model

图6 不同冲击载荷下蜂窝夹芯底板接触力-位移曲线Fig.6 Force-displacement curve of different sandwich panels

2.2.2 面-芯匹配对压痕深度影响机理分析

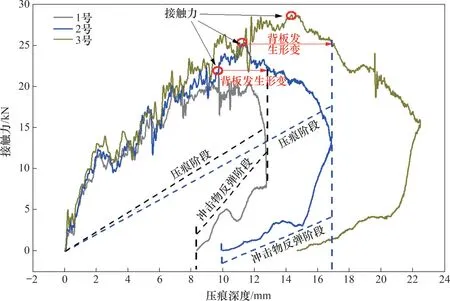

基于单一正交变量分析原则,分别研究了面板厚度(F 组)、芯材壁厚(T 组)及芯材边长(L 组)对结构压痕行为的影响,各蜂窝夹芯结构参数如表4所示,L,W和T分别为长度,宽度和高度。冲击工况根据某型动车组的平均运行速度选取(约为270 km/h),设置冲击物速度为75 m/s,冲击物尺寸及质量根据设备舱异物冲击研究的相关统计[3-4],设置半径为30 mm,质量为0.1 kg。

表4 蜂窝夹芯结构参数Table 4 Geometric parameters of sandwich structure

图7所示为不同结构参数夹芯板受到冲击后上面板的法向位移云图。从图7可以看出:夹芯板的变形区域集中于受载部位,由于芯材与面板的正交各项同性,压痕呈现圆形;增加面板厚度,可有效减小压痕深度及压痕区域直径。由T组与L组结果可知:采用更大壁厚的蜂窝芯,可以同时减小压痕深度以及压痕区域的面积;采用更大边长的蜂窝夹芯,会加剧压痕面积,从云图中难以清晰分辨对压痕深度的影响。夹芯结构参数的变化对压痕深度以及压痕面积有显著影响。

为更直观地分析结构参数对夹芯结构压痕响应的影响,提取不同参数的夹心结构受局部冲击后的永久变形量,如图7所示。其中,压痕区域定义为夹芯结构沿冲击方向位移大于2 mm 的范围。结合理论模型可以深入揭示结构参数-压痕响应之间的关联性:由式(4)和式(9),hf,t和l为影响夹芯结构压痕响应的关键参数,面板抗弯刚度Kf与面板厚度hf呈正相关,夹芯结构的抗压强度和压剪强度与蜂窝壁厚t呈正相关,与蜂窝边长l呈负相关。根据式(22),当面板强度增加时,面板抗弯刚度Kf增加,进而导致结构接触力F增加,在能量吸收相等的情况下,具有更小的冲击位移即压痕深度χ0。但根据式(21),压痕区域的半径与接触力F呈正相关,面板强度的增加增大了夹芯结构的接触力F,因此,会导致压痕面积增大。该预测结果与F组有限元分析所得规律一致。t和l均为调控芯材强度的参数,当芯材强度增加时,夹芯结构的接触力也会相应增加(式(22)),从而压痕深度减小。根据式(21),压痕区域半径R与芯材强度呈负相关,与接触力呈正相关,为进一步明确芯材强度与压痕半径的关系,结合式(21)与式(22),得

图7 不同结构参数对夹芯结构变形模式的影响Fig.7 Effect of structural parameters on deformation mode of sandwich panel

考虑只增加芯材强度的情况,据式(23),抗弯刚度Kf不变,压痕深度χ0减小,压剪强度ˉˉσcs增加,从而压痕区域半径R减小。因此,增加芯材强度不仅有利于抑制压痕深度,同时也能减小压痕区域的面积,在T组的有限元分析结果中也清晰地反映了该现象。根据L 组结果可以发现,尽管L1的芯材强度比L2组的高,但L1组具有更深的压痕深度,这可能是由于改变蜂窝边长影响了冲击受载变形区域内的胞元数量。

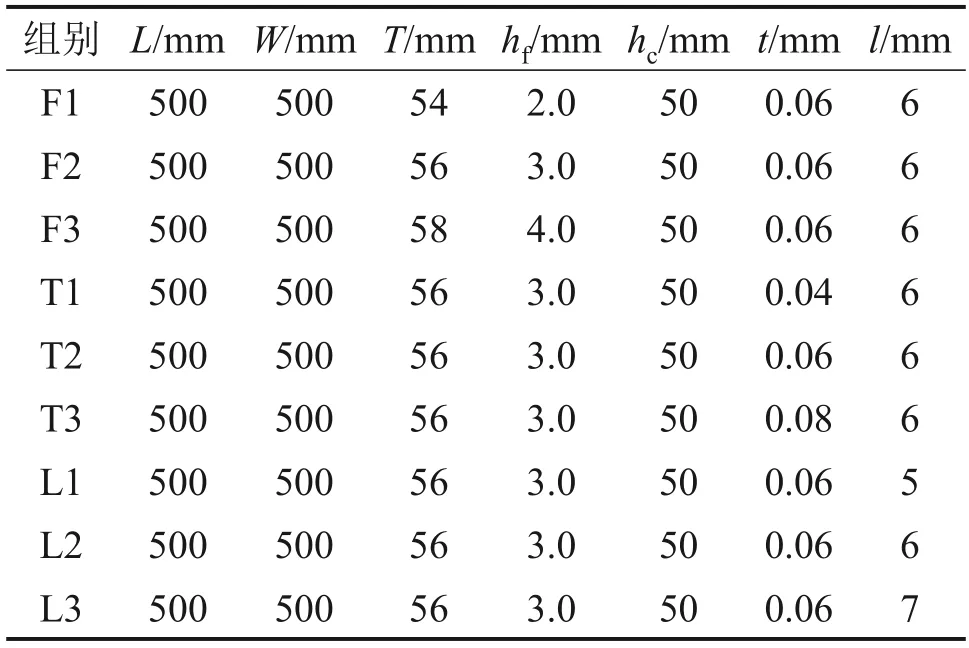

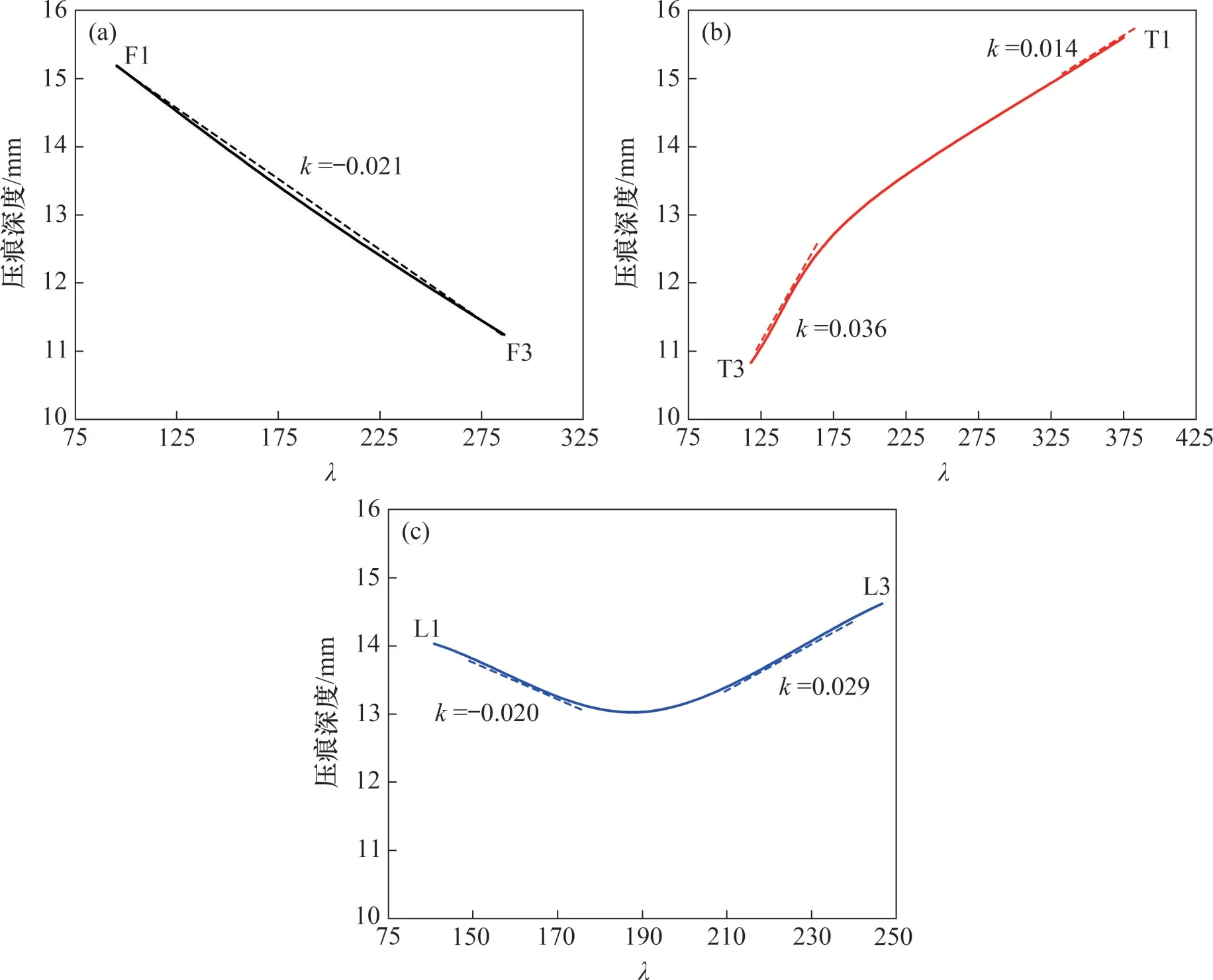

因此,通过调整结构参数可改变面板或芯材强度,进而影响夹芯结构的压痕响应。为表征压痕深度对于不同结构参数的敏感性,此处引入量纲一的面-芯匹配系数λ,定义为准静态下面板拉伸强度与芯材压剪强度的比值。图8所示为压痕深度随面-芯强度比的变化规律,对于F,T 和L 组,依次改变夹芯结构面板厚度、蜂窝壁厚、蜂窝边长,其余参数相应保持不变。

图8 压痕深度随面-芯匹配系数的变化规律Fig.8 Variation law of indentation depth with face-core matching coefficient

由图8 可知:当变量为面板厚度hf时,λ随hf增大而增大。根据有限元结果,压痕深度与λ近似呈线性关系,斜率为-0.021,压痕深度对于面板厚度的敏感性较为稳定;增加蜂窝壁厚可提高芯材的压剪强度,从而减小面-芯匹配系数λ。T组中,压痕深度与λ呈正相关,且当λ较小时(125≤λ≤175)压痕深度变化较快,曲线斜率为0.036;当λ较大时(175<λ≤375),曲线更为平滑,斜率仅为0.014。这说明当芯材强度较低时,增加壁厚可显著提升夹芯结构的压痕抗性,但在芯材强度较大时,强化壁厚的效果有所削弱。L组中蜂窝边长越小,芯材强度越大,从而λ越小。值得一提的是,在L组的结果中,压痕深度随λ的变化并非呈线性变化,而是呈抛物线变化。改变蜂窝边长会改变芯材强度,同时,也会对冲击承载区域的胞元数产生影响,导致理论预测出现轻微偏差。

3 设备舱夹芯结构压痕抗性优化

基于二阶响应面模型及NSGA-II 遗传算法以设备舱底板为研究对象开展多目标优化,根据优化结果分析面-芯匹配对夹芯结构压痕抗性的影响,进而给出夹芯结构压痕抗性强化设计原则。

3.1 多目标优化流程

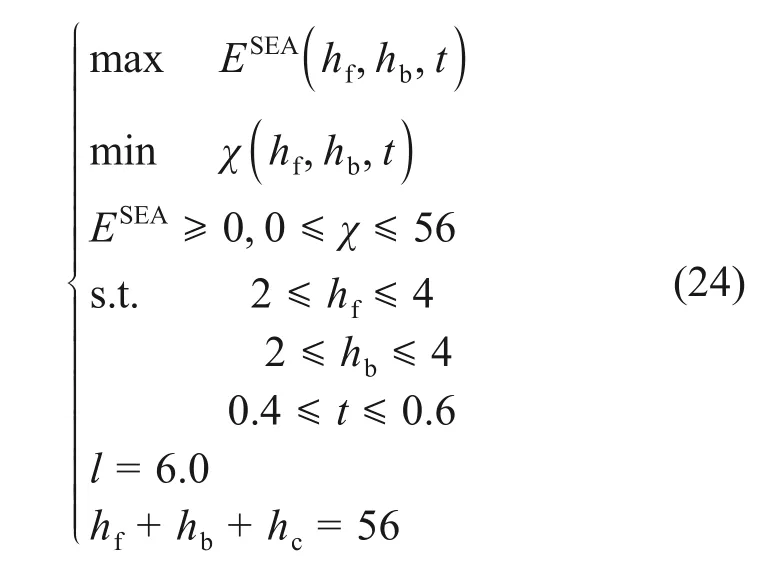

从面-芯匹配设计的角度考虑,以面板厚度hf和hb,以及芯材壁厚t作为设计变量,结构总厚度保持不变,压痕深度不超过结构总厚度。优化的第一目标为结构的压痕深度χ,第二目标为结构质量m,第三目标为总能量吸收E。为减少设计目标数量,以综合性能指标比吸能ESEA为优化目标。压痕抗性优化的目标函数可以写为

采用拉丁方试验设计对目标函数取样,共进行15 次仿真分析。通过实验设计取得样本后,需要利用代理模型在设计空间内对样本点进行全局逼近。多项式响应面模型是目前多目标优化设计中应用较为广泛的一类代理模型,多项式响应面模型通常分为1~4阶,其中二阶多项式响应面模型兼顾了逼近效率及模型精度,其基本形式为[18]

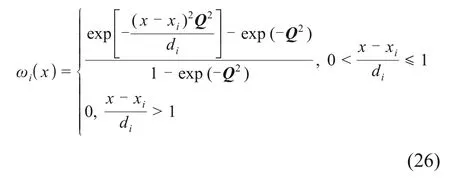

式中:x为设计参数;k为设计参数的个数;i和j分别为矩阵的行和列序号;K为二阶多项式基函数γi(x)的项数,与设计参数数量k之间关系为K=(k+2)(k+1)/2;Qi为响应面模型矩阵。采用移动最小二乘法对模型系数进行求解,模型矩阵Qi可以随采样点变化,考虑采样点xi附近的一个区域,引入权函数ω来描述拟合区域面积,通常采用高斯权函数ωi(x)对拟合区域面积进行规定:

式中:di为采样点xi的拟合区域半径。对权函数所规定的区域内实行最小二乘拟合,令样本点的响应面函数值与取样结果之间误差平方和SE最小:

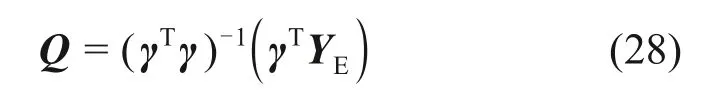

式中:M为采样点数量;YE(xi)为采样点处的“试验”结果。令SE最小可得响应面模型的系数矩阵:

最后将系数矩阵代入二阶多项式响应面模型进行拟合,如图9所示。根据相对误差及残差平方和检测,响应面模型精度满足要求。

图9 ESEA及χ的二阶响应面Fig.9 Quadratic response surfaces of ESEA and χ

响应面模型反映了设计变量与优化目标之间的拟合关系。由于各子目标存在相互竞争关系,需要采用多目标寻优策略寻找最合适的平衡点使各子目标逼近最优解集。对于优化目标数量小于或等于3的低维多目标优化问题,NSGA-II遗传算法是一种广泛使用的最优值搜索方法,其主要特点在于对种群实行了兼顾优劣及多样性的无支配性排序,另外采用精英保留策略,每次进化对父代中的非劣解与子代进行混合,防止优秀个体的流失,加快了向Pareto前沿集的推进速度。

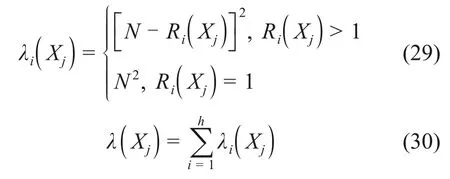

无支配性排序主要通过设置个体适应度来开展,适应度越高的个体越有机会进入下一代。个体适应度的算法如下:首先对目标函数进行单目标优化,最优解所对应的个体Xj(j=1,2,…,N),X为所有设计参数的集合,按照个体所对应的目标函数优劣依次排序,根据个体的序号Ri(Xj)计算其适应度[19]:

式中:λi(Xj)为个体Xj对目标函数的适应度;λ(Xj)为个体Xj对全部目标函数的综合适应度。

遗传算子操作主要是对编码后的种群个体进行一定概率的选择、交叉、变异,选择概率Pj代表个体进入下一代的可能性,通过个体对目标函数的适应度来判断:

交叉概率代表两父本进行编码互换的可能性,变异概率代表单个父本编码位翻转的概率。本节对遗传算法的参数进行如下选择:种群个体采用实数编码方式,进化代数为100、种群规模为100、交叉概率为0.9、变异概率为0.1。经过100 次迭代,遗传算法收敛到一个很小的范围,得到了如图10所示的Pareto解集,图中Γ为满意度。

图10 Pareto非劣解集Fig.10 Pareto non-inferior solutions

3.2 优化结果分析

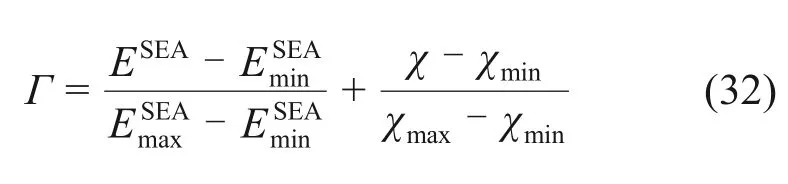

为了从Pareto解集中寻求最优解,本文使用了基于归一化的最短距满意度对Pareto 解集进行筛选,满意度Γ为

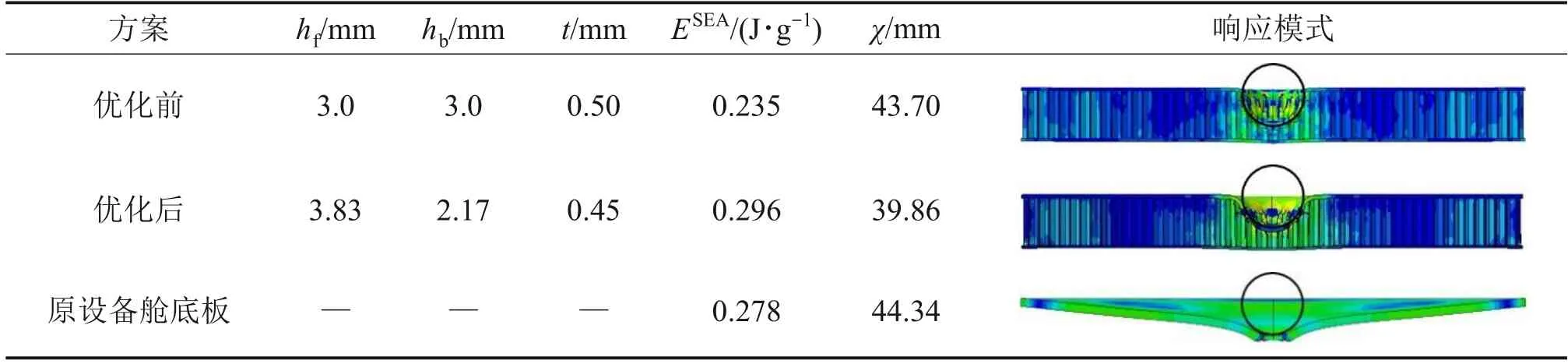

满意度表征Pareto前沿集中任意解与理想点取值的差,值最小代表该解为最优,因此,满意度取值越小,则解越优。表5所示为根据满意度筛选后的优化参数。由表5可知:与优化前的蜂窝夹芯底板相比,优化后的蜂窝夹芯设备舱底板ESEA提升了25.96%,侵彻深度减小了8.79%;与原有设备舱非夹芯底板相比,优化后的侵彻深度减小了10.10%,ESEA提升了6.47%,优化效果明显。

表5 多目标优化前后结果对比Table 5 Comparison results before and after optimization

通过以上分析,可形成夹芯结构压痕抗性增强设计的框架性原则:增强面板厚度和蜂窝壁厚均有利于提升夹芯结构的压痕抗性,但在不同的面芯匹配关系下,改变面板或芯材参数对压痕深度的影响显著程度不同。在芯材强度较低时,对芯材进行增强可显著减小夹芯结构的压痕深度;而在芯材强度较高的情况下,应当采用增加面板厚度的方式以获得更高的抗性增强效率。根据多目标优化,在设计时采用非对称的面板厚度设计(上面板较厚,下面板较薄)及合理的面芯匹配可以获得更好的压痕抗性与吸能效果。

4 结论

1)基于理想刚-塑性地基假设,结合芯材压剪屈服准则所建立的蜂窝夹芯结构压痕解析模型对于中低速条件下结构的压痕深度、接触力峰值具有较高的预测精度,可为中低速冲击下夹芯结构的阻抗设计提供参考。

2)在不同结构参数下,压痕深度的面芯强度敏感性不同。当芯材强度较低时,对芯材强度进行补强可显著减小压痕深度,而继续增加面板强度则效果较差;当芯材强度较高时,则应采用增强面板强度的手段来提升压痕抗性。

3)通过面-芯参数匹配的多目标优化,设备舱底板蜂窝夹芯结构比吸能ESEA提升25.96%,侵彻深度下降8.79%;与原设备舱非夹芯底板相比,侵彻深度下降10.10%,比吸能ESEA提升6.47%。根据优化研究结果进一步形成了夹芯结构压痕抗性设计原则。当芯材强度较低时,应当对芯材进行增强;当芯材强度较高时,增加面板厚度可显著提高冲击阻抗。设计时,采用面板厚度非对称设计及合理的面-芯匹配可以获得更好的压痕抗性。