提钒转炉煤气回收可行性研究

吕 勇,张 剑,姜远舸,秦 勇,胥中平

(攀钢钒能源动力分公司,四川攀枝花 617062)

前言

为加大攀枝花钒钛磁铁矿资源综合利用力度,攀钢开发了独具特色的低钒铁水转炉提钒工艺,从而产生了提钒转炉煤气。

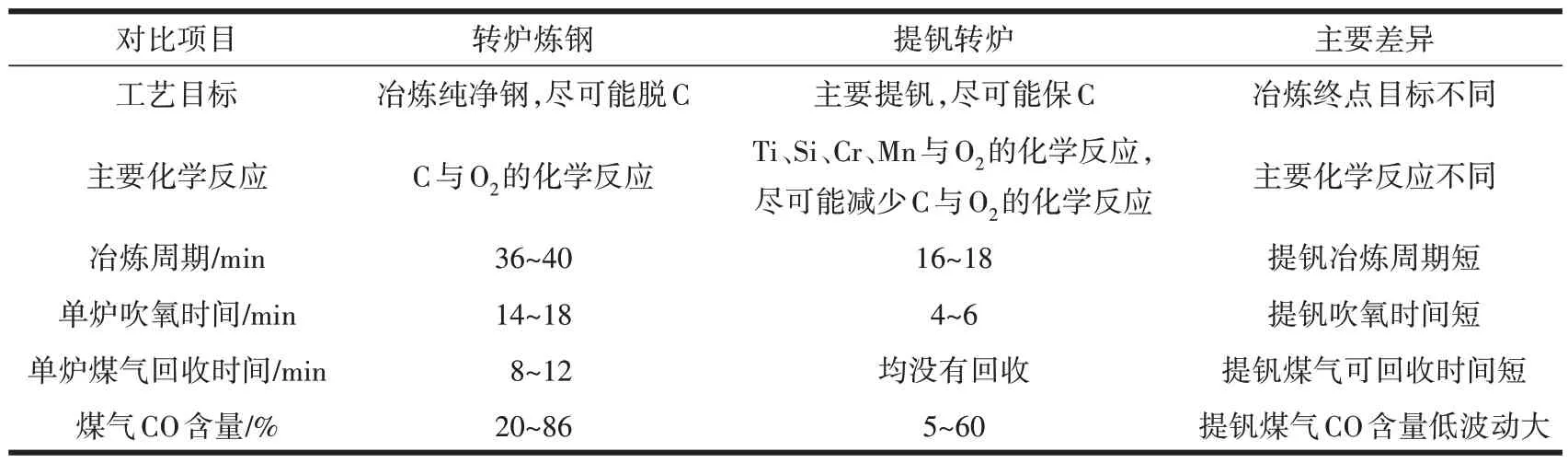

表1 为提钒转炉工艺和转炉炼钢工艺煤气CO发生量对比。

表1 提钒转炉工艺与转炉炼钢工艺对比

由上述差异可见提钒转炉煤气具有发生频繁,单炉煤气发生时间短、发生量少、CO含量低等特点。被行业普遍认为没有回收价值,没有实现提钒转炉煤气回收。

不回收提钒转炉煤气的主要问题:提钒转炉煤气直接对空放散或者燃烧放散,环境污染严重;工序能耗高,不符合能耗和清洁生产国家标准要求;大气中CO、粉尘超标严重,安全风险巨大。

随着国家节能减排监察、处罚力度不断加大,研究开发提钒转炉煤气回收利用工艺及装备技术势在必行。

2 提钒转炉煤气产生规律

2.1 提钒转炉目的

含钒铁水提钒目的:一是最大限度地把铁水中的钒氧化,得到适合于提取的V205、V203钒渣;二是得到满足炼钢要求的半钢。

2.2 提钒转炉脱碳规律

在熔池区域,碳的氧化为:2C+O2=2CO(铁水内部残氧与碳反应)

在射流区域,碳的氧化为:2C+O2=2CO(铁水内部碳与吹氧反应)

在吹炼前期,钒氧化率达70%,脱碳较少,反应速度较低。中后期脱碳速度明显加快。

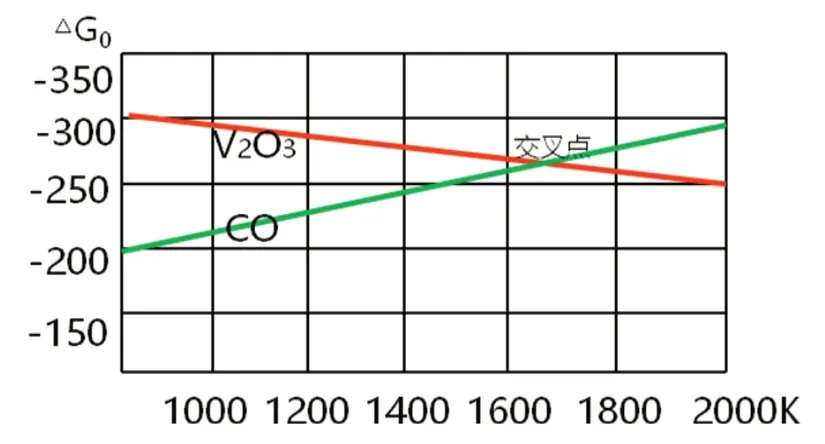

2.3 铁水中碳与钒氧化转化温度

提钒过程是铁水中铁、钒、碳、硅、锰、钛、磷、硫等元素的氧化反应过程,这些元素的氧化反应进行的速度取决于铁水本身的化学成份、吹钒时的热力学和动力学条件。根据铁液中元素氧化的△G0~T图,碳氧势线与钒氧势线有一个交点,此点对应的温度称为碳钒转化温度。低于此温度,钒优先于碳氧化,高于此温度,碳优先于钒氧化。提钒就是利用选择氧化的原理,采用高速纯氧射流在顶吹转炉中对含钒铁水进行搅拌,将铁水中的钒氧化成高价稳定的钒氧化物制取钒渣的一种物理化学反应过程。在反应过程中通过加入冷固球、球团矿和增碳剂等控制熔池温度在碳钒转换温度以下,达到“去钒保碳”的目的。

图1 V-O与C-O的标准生产自由能△G0~T图

通过铁水成份可以估算转化温度,根据工艺的要求,规定出适当的半钢成份,在吹炼过程中控制过程温度不要超过此温度,做热平衡计算以估计需用的冷却剂用量,并算出吹炼的终点温度为1 361 ℃[1]。

实际在该转化温度时提钒效率只有70%左右。为了尽可能提高贵金属钒的转化效率(目标78%),只有提高冶炼温度到1 400 ℃左右〔2〕。

当提钒冶炼温度提高到1 400 ℃左右时,铁水中的C-O 反应加剧,大约有15%的碳参与了反应,就必然产生提钒转炉煤气,这就是提钒转炉煤气的发生规律。其特点是单炉煤气产生量少、CO 含量低、产生时间短、回收难度大。

3 提钒转炉煤气发生量理论分析

为提取铁水中的贵金属钒,在进行铁水炼钢前,增加了一道提钒转炉工序,即先提钒后炼钢工艺。提钒转炉需对铁水吹氧4~6 min 并使用相应冷固球、球团矿和增碳剂等使钒氧化进入渣中形成钒渣,达到钒与铁水分离的目的。

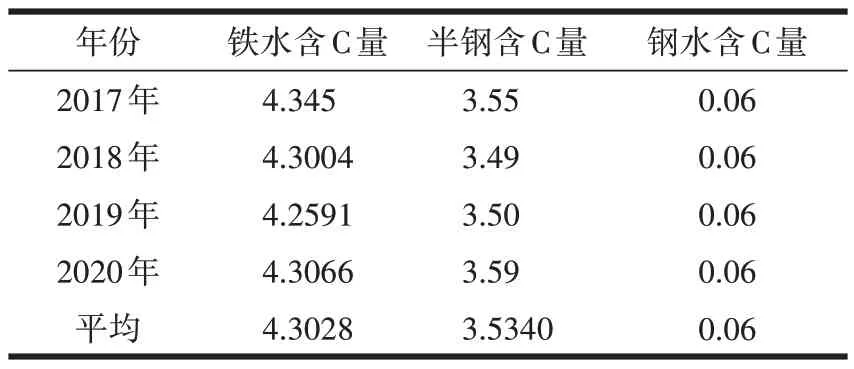

攀钢钒公司铁水、提钒后半钢以及炼钢钢水含C量见表2。

表2 铁水、半钢和钢水含C量对比表 %

从表2 看出,铁水提钒后其碳含量从4.3028%降低到3.5340%,损失了15%左右,产生的提钒转炉煤气通过放散塔放散。

攀钢钒2017~2020年转炉煤气平均成分表如下表3。

表3 攀钢钒2017~2020年转炉煤气平均成分表

碳平衡计算如下(不考虑添加剂含碳影响)。

原始条件:

单炉铁水重量140 t。

铁水平均初始含碳量4.3028%,半钢平均含碳量3.5340%。

转炉煤气中CO 含量平均41.83%,CO2含量平均20.2%。

单炉铁水碳损失总重量为:140×(4.3028-3.5340)/100×1000=1076.32 kg。

根据转炉煤气成分计算的煤气密度为

其中C 为:(12×41.83+12×20.2+12×0.2)/29/100×1.29=0.3322 kg/m3

假设碳损失90%(除去冶炼初期等因素)进入提钒转炉煤气,则单炉提钒转炉产生转炉煤气量:

按照理想状态方程P1*V1/T1=P2*V2/T2

在温度65 ℃,压力5 kPa,转化回收状态体积为:

因此,单炉铁水提钒可以回收2 915.98 m3,常态3 871.55 m3,回收热量为2915.98×1307.72×4.1819=15.9468 GJ。

按照每天提钒转炉平均冶炼120 炉,全年330天计算,可以回收的热量为:

按照2020 年攀钢钒转炉煤气内部关联交易价回收转炉煤气价格为33 元/GJ

从理论分析来看,提钒转炉煤气发生量可观,经济价值比较大,具备回收的可能性。

4 安全性分析

为了保证提钒转炉煤气回收的安全,进行了多次煤气取样分析,分析数据如表4所列。

表4 提钒转炉煤气成分化验表

与炼钢转炉煤气一样,建立了CO、O2在线检测仪的校验制度,定期进行取样比对分析,比对分析数据见表5所列。

表5 CO、O2在线检测仪与取样比对分析表

从上述数据来看完全可以达到炼钢转炉煤气成分,煤气中O2含量仅仅0.4%~1%,符合国家标准(O2≤2%)的要求,安全性可以得到保证。

5 结论

通过对提钒转炉煤气的基础研究,掌握了提钒转炉煤气发生规律,经过理论分析攀钢钒单炉提钒转炉煤气发生量2915.98 m3,折合15.9468 GJ,全年可回收63.1493 万GJ,回收价值2083.93 万元,回收安全性可以得到保证,提钒转炉煤气可以回收。