基于机器视觉的大尺寸薄壁机械零件微裂纹检测研究

张娟飞

(陕西国防工业职业技术学院,陕西 西安 710300)

0 引言

近年来随着工业技术的迅速发展,大尺寸薄壁机械在各个领域得到了广泛应用[1]。在薄壁机械的使用过程中,由于冲压产生的微小裂纹虽然不能导致机械的断裂,但有时会导致机械的泄漏或渗出。所以在使用过程中对大尺寸薄壁机械零件进行微裂纹检测是尤为重要的[2]。

国内外对该问题的研究已经取得了一定的进展。国外主要是利用先进的分析仪器进行大尺寸薄壁机械零件微裂纹检测,而国内学者于丽波等[3]提出基于条件随机场的大尺寸零件微裂纹检测方法。该方法利用单个像素的表现特征对零件裂纹进行判别,同时考虑像素的标注值影响,以此抑制零件微裂纹图像的离散噪声点,再通过机器的自动学习方式自动分辨零件的微裂纹特征,以完成大尺寸薄壁机械零件的微裂纹检测。该方法由于对大尺度薄壁机械零件的微裂纹图像进行了平滑处理,所以在对大尺寸薄壁机械零件微裂纹进行检测时,无法有效检测到裂纹的长度,从而导致检测精度下降。魏勤等[4]提出一种非线性Lamb波混频法的大尺寸机械零件微裂纹检测方法。该方法首先利用压电晶片在零件中激励Lamb波,使零件的微裂纹与Lamb波之间产生相互作用,并利用损伤指数评估二者之间的作用关系,最后通过对获取关系的分析完成大尺寸薄壁机械零件的微裂纹检测。该方法由于不能有效获取邻域均值滤波的模板窗口,所以在对零件的微裂纹进行检测时,无法有效检测到微裂纹的圆度,从而导致该方法的检测精度下降。

为解决上述问题,本文提出基于机器视觉的大尺寸薄壁机械零件微裂纹检测方法。

1 零件微裂纹图像预处理

1.1 灰度拉伸

由于设备及外界光照影响,零件的微裂纹图像会出现过暗或曝光的情况,使整个图像的灰度都集中在图像的某一区域中,从而导致图像的对比度下降,视觉效果差[5-6]。所以要对零件微裂纹图像进行灰度拉伸,增加微裂纹图像的灰度取值区域,提高图像像素[7]。

利用灰度的线性拉伸方法构建零件微裂纹图像的灰度映射关系。依据线性拉伸的线性函数,设定零件微裂纹图像的任意像素点x,y灰度值为f(x,y),变换后的零件微裂纹图像输出灰度为p(x,y),则存在下述关系式:

p(x,y)=k·f(x,y)+d

(1)

式中:d为图像的灰度调整值;k为图像的拉伸系数。图像拉伸系数与调整值可根据实际情况进行设定。

由于图像在灰度拉伸时不需要对整个零件微裂纹图像进行拉伸,所以在对零件微裂纹图像进行处理时,选定一个灰度区域范围并对这一部分进行拉伸即可。灰度区域范围外的其他灰度可以直接忽略不计。

设定零件微裂纹图像的线性拉伸变换公式如下:

(2)

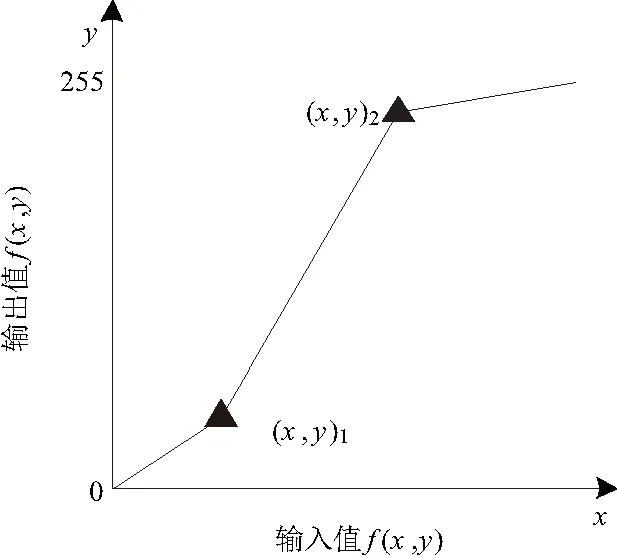

大尺寸薄壁机械零件微裂纹图像的变换关系曲线如图1所示。

图1 大尺寸薄壁机械零件微裂纹图像的变换关系曲线

根据图1可知,零件微裂纹图像进行灰度拉伸时要利用两个像素点来对图像进行变换。当曲线中间段的斜率>1时,可直接运用该方法对图像中低像素的灰度区域进行灰度拉伸,以此增加图像的对比度,提升图像的清晰度。反之,当图像的中间段斜率<1时,则要对其进行反向操作,降低图像的对比度,以完成大尺寸薄壁机械零件微裂纹图像的灰度拉伸[8]。

1.2 图像平滑

在对大尺寸薄壁机械零件微裂纹图像进行图像平滑处理之前,要利用邻域均值滤波方法将图像中的噪声进行滤除,以此来改善图像的质量[9]。邻域均值滤波的常见形式如式(3)所示。

(3)

式中3个参数分别为3×3、5×5、3×3模式的高斯模板。

设定大尺寸薄壁机械零件微裂纹图像中的像素点(x,y)灰度值为g(x,y),以大尺寸薄壁机械零件微裂纹图像的像素点(x,y)为中心,邻域均值滤波的过程如下:

(4)

式中:(i,j)为邻域均值滤波的模板窗口坐标点;f(i,j)为图像的对应灰度值;N为邻域均值滤波的模板窗口像素点总数;A为像素坐标集合。

在大尺寸薄壁机械零件微裂纹图像中添加一组加性噪声信号,该噪声与图像中各像素点无任何相关。设大尺寸薄壁机械零件微裂纹图像中的期望为0,图像方差为σ2,利用邻域均值滤波对其进行处理,输出的图像处理结果中噪声均值未发生变化,像素点的灰度值却发生了改变,这时的图像方差为σ2/N,噪声点强度缩减为1/N,以此实现大尺寸薄壁机械零件微裂纹图像噪声滤除的目标。

2 零件微裂纹检测

2.1 提取候选缺陷

利用Canny算子粗提取经过图像预处理的大尺寸薄壁机械零件微裂纹图像中的微裂纹。Canny算子为一阶导数边缘检测算子,可以在抑制噪声的同时完成对图像边缘的检测[10]。

为了规避大尺寸薄壁机械零件微裂纹图像由于结构的变化而带来过多的虚假边缘,要将Canny算子限定在经过图像预处理的灰度区域范围内,并与大尺寸薄壁机械零件微裂纹的原始图像进行乘积的运算,以利用Canny算子检测大尺寸薄壁机械零件微裂纹待处理图像边缘。

Canny算子在对大尺寸薄壁机械零件微裂纹图像的边缘检测中会夹杂一些虚假边缘,利用长度信息对图像中由于噪声引起的虚假边缘进行滤除,获取最终的候选微裂纹边缘。

2.2 图像特征约束

基于特征约束的方法对大尺寸薄壁机械零件微裂纹图像的微裂纹缺陷特征进行精准提取[11]。

分析大尺寸薄壁机械零件的机械结构和冲压受力可知,微裂纹一般出现在零件的顶面(平行于顶面,垂直于零件的斜面)。所以要依据大尺寸薄壁机械零件的候选边缘和顶面、斜面的候选边缘分别设置距离的约束条件以及方向的约束条件。

1)距离约束条件

设定距离约束条件为S1,且S1∶Dd 由于获取的大尺寸薄壁机械零件微裂纹图像缺陷候选边缘是由若干个像素点组成的,假设图像缺陷的候选边缘的质心到零件顶面的最小距离用Dd表示,计算过程如下: (5) (6) 式中:Te为边缘像素集合;m为边缘像素个数。 式中:是包含构件i的模块,如果mi=mj,则δmi,mj=1,反之则为0。Q的最大值为1,Q值越大,表示系统划分后的模块化程度越高。采用Q作为优化目标的优点在于,设计人员可以直接判断一个系统划分之后是否表现出模块化的结构,例如当Q>0.3时,便可认为系统具有模块化的组织结构[15]。 2)方向约束条件 设定方向的约束条件为S2,且S2∶Dk 边缘与斜面的夹角为图像中的一个相对角度,求解公式如式(7)所示。 (7) 式中:M11、M20、M02分别表示不同的图像角点,则大尺寸薄壁机械零件微裂纹图像中的待计算区域R的质心为(r0,c0);(r,c)为图像斜面与边缘交点坐标。 依据上述公式对微裂纹图像中的候选边缘与边缘斜面所处的夹角进行计算,过程如式(8)所示。 (8) 将上述计算结果进行整合,获取大尺寸薄壁机械零件微裂纹图像的空间位置特征。 因为上述获取的微裂纹图像空间位置特征无法完全实现微裂纹检测,会造成误检率上升,所以利用局部灰度特征约束对无法检测到的误检结果进行剔除。 首先采用二阶微分来反映微裂纹图像的灰度波动,以此获取图像的二阶微分绝对值,并将该绝对值设定为微裂纹图像的均值约束条件S3,且S3∶Ml>Tl。其中,Ml为二阶微分绝对均值。利用该约束条件对大尺寸薄壁机械零件的微裂纹进行阈值分割,将误检部分分割出一片较为完整的区域,而微裂纹区域则是随机分布的,由此可以精确地完成大尺寸薄壁机械零件的微裂纹检测。 采用的运行内存为32 G、操作系统为Windows10、120 G硬盘、CPU为Intel i7-7700HQ、内存为8 G的计算机。 微裂纹检测工作台由激光器、摄像机及其支架等多个部件组成。在该工作台投入使用过程中,线结构光轴与摄像机光轴夹角为45°,使二者在水平面上的投影可以基本不再发生变化,以保证数据采集工作的稳定性。不仅如此,摄像机可以沿其光轴前后移动一定距离,能够保证大尺寸薄壁机械零件与摄像机之间的距离满足实验要求。 利用上述工作台采集大尺寸薄壁机械零件微裂纹数据,其中一幅真实的大尺寸薄壁机械零件的微裂纹图像如图2所示。 图2 真实图像 分别采用基于机器视觉的大尺寸薄壁机械零件微裂纹检测方法(方法1)、基于条件随机场的大尺寸零件微裂纹检测方法(方法2)、一种非线性Lamb波混频法的大尺寸机械零件微裂纹检测方法(方法3)进行测试,不同方法的大尺寸薄壁机械零件微裂纹检测结果如图3所示。 图3 微裂纹检测结果 分析图3中的数据可知,与方法2和方法3相比,方法1的检测结果与真实图像更为接近,说明该方法具有较好的检测效果。 利用3种方法进行大尺寸薄壁机械零件的微裂纹长度检测,检测结果如表1所示。 依据表1可知,方法1的检测精准度要高于方法2和方法3,且方法1测试的微裂纹长度与实际微裂纹长度较为一致。这主要是因为方法1利用了邻域均值滤波对获取的大尺度薄壁机械零件的微裂纹图像进行平滑处理,从而提高了大尺寸薄壁机械零件微裂纹检测精准度。 表1 微裂纹长度检测结果 单位:mm 利用3种方法进行大尺寸薄壁机械零件微裂纹面积检测,检测结果如表2所示。 表2 微裂纹面积检测结果 单位:mm2 依据表2可知,方法1的面积检测精准度优于方法2和方法3,且方法1的检测结果与实际面积的误差维持在2%以内。这主要是因为方法1利用邻域均值滤波中的线性平滑算法来获取滤波模板窗口并覆盖整个图像中的像素点灰度平均值,并以此替代大尺寸薄壁机械零件微裂纹图像的中心像素灰度值,所以在对大尺寸薄壁机械零件微裂纹面积进行检测时精度较高。 利用3种方法进行大尺寸薄壁机械零件微裂纹圆度检测,检测结果如表3所示。 表3 微裂纹圆度检测结果 单位:μm 依据表3可知,方法1的圆度检测精准度结果优于方法2及方法3,且方法1的圆度检测结果可以和测量的实际圆度无限接近,误差≤1%。这主要是因为方法1利用大尺寸薄壁机械零件微裂纹的图像像素点灰度值获取了邻域均值滤波的模板窗口,并利用该窗口对大尺寸薄壁机械零件微裂纹的图像进行平滑处理,以此来提高大尺寸薄壁机械零件微裂纹的检测精度。 在上述方法基础上,为进一步验证不同方法的应用效果,进行大尺寸薄壁机械零件微裂纹检测耗时比较,结果如图4所示。 分析图4中的数据可知,方法1的检测耗时始终在0.5 s以下,方法2的检测耗时在1.1 s~3.1 s之间变化,方法3的检测耗时在0.9 s~3.3 s之间变化。与方法2、方法3相比,方法1的纹检测耗时是最短的,说明方法1的检测效率更高,实际应用效果更好。 图4 检测耗时比较结果 针对传统的大尺寸机械薄壁机械零件微裂纹检测方法中存在的问题,提出基于机器视觉的大尺寸薄壁机械零件微裂纹的检测方法。测试结果表明:利用该方法对大尺寸薄壁机械零件微裂纹进行检测后,可以有效检测到零件微裂纹的长度、面积以及圆度,检测精准度更高,检测耗时更短。该方法由于在提取缺陷特征时还存在一定问题,今后会针对这一问题对该方法进行优化。

2.3 特征约束

3 实验

3.1 实验环境

3.2 实验结果及分析

4 结语