一种高速对转桨扇的设计参数对性能的影响

袁培博,李博,汤宏宇,张振臻,童佳慧,苏嘉殷

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

螺旋桨是一种将发动机的动力转化成拉力的装置,其具有推进效率高、起降性能和经济性好的优点。螺旋桨技术在20世纪30年代和40年代稳步发展,随着20世纪50年代涡喷发动机的引进,提高飞机飞行速度成为新飞机设计的首要目标,故研究重点转向了涡轮喷气发动机。20世纪70年代初石油危机的出现,低耗油量的航空螺旋桨技术重新获得重视,西方国家开始对高速螺旋桨进行了一系列研究[1]。

1974年美国刘易斯研究中心首先开始对高速螺旋桨进行评估,首次提出“桨扇”的概念[1]。这种先进的高速螺旋桨发动机不仅在较高飞行速度和飞行高度下有更高的工作效率,还能大大节省燃料,具有很大的潜力。从此桨扇的研制进入了黄金时期,关于桨扇的气动设计、强度校核、噪声方面的研究成了科学家研究的热点[2-4]。NASA在此基础上设计出了SR系列桨扇并进行了一系列风洞试验来测试其性能,其中兼顾空气动力学和声学性能的单桨扇SR-3在设计状态下性能最佳[5-6]。20世纪80年代,汉密尔顿在基于SR-3单桨扇的基础上设计了CRP-X1和CR11两种对转桨扇,并进行了风洞试验,结果表明,对转桨扇的效率高于单桨扇的效率[7-9]。STUERMER A[10]结合空气动力学和气动声学对对转螺旋桨的叶片进行了重新设计,在Ma=0.75、高空H=10 km的条件下对其进行了非定常仿真。通用电气公司使用计算流体力学和计算声学设计了桨扇模型,该桨扇能在高速飞行条件下保持很高效率的同时产生的噪声也很小[11-12]。

国内在20世纪八九十年代曾针对桨扇开展了研究。刘导治[13]对桨扇气动计算方法的发展进行了综述,讨论了桨扇的气动设计过程和超临界叶型设计,并提出了发展桨扇应注意的问题。朱年国等[14-15]从现代先进桨扇设计的特点出发,对桨扇设计参数的选择和可能产生的影响进行了评述,并用升力线法设计了桨扇模型。近年来,祁宏斌等[16]在单桨扇设计方法的基础上设计了对转桨扇性能计算模型,然后利用NASA风洞试验数据进行了验证,结果表明该计算模型可以较准确地模拟对转桨扇性能。周人治等[17]在压气机设计方法的基础上就对转桨扇的设计方法进行了探索。夏贞锋和史文博等[18-19]先后研究了对转桨扇前后转子间的滑流干扰和气动干扰。史永运等[20]提出了一种计算某一匹配推力系数下螺旋桨效率和进距比关系曲线的优化方法,优化后巡航性能显著提升。陈博等[9]对国外桨扇的发展情况进行了综述,还分析了桨扇发动机的研制趋势,为我国桨扇技术的发展提供参考。

总体来看,国外对对转桨扇的研究主要集中在优化叶片设计、非定常数值模拟和精密的实验测量上,国内有关对转桨扇的研究才刚刚起步,涉及桨扇模型的设计、数值模拟、噪声分析和风洞试验,而对转桨扇设计参数对桨扇性能影响的相关研究较少。本文采用定常计算方法来研究对转桨扇的前后桨距、级间距以及桨扇直径的变化对其性能的影响,可为对转桨扇的气动设计提供参考。

1 术语介绍

螺旋桨进距比、拉力系数、功率系数、功率和效率分别为:

J=V0/ns·D

(1)

(2)

(3)

P=2·π·ns·M

(4)

(5)

式中:V0是来流速度,m/s;ns为螺旋桨转速,r/min;D为螺旋桨直径,m;T为螺旋桨产生的拉力,N;ρ为空气密度,kg/m3;M为螺旋桨产生的转矩,N·m。

2 计算模型

2.1 设计参数

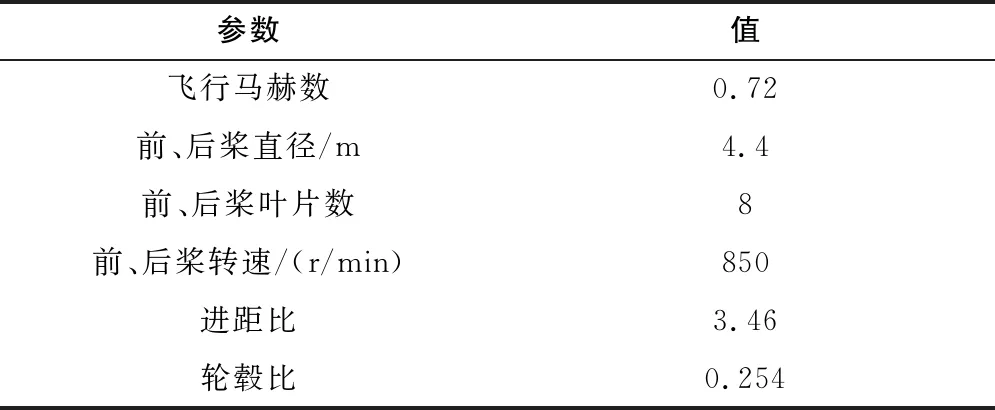

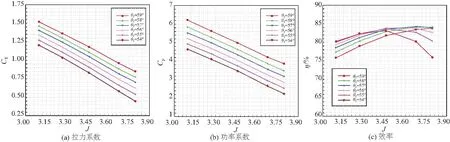

满足发动机功率要求的实际尺寸为:对转桨扇直径4.4 m,转速850 r/min,主要设计参数如表1所示。

表1 对转桨扇主要设计参数

2.2 计算模型

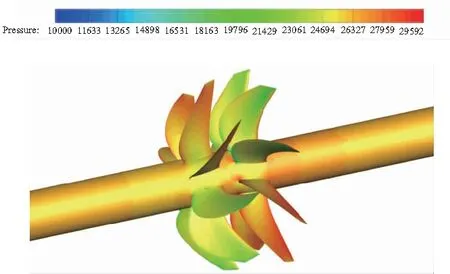

桨扇型面参考UCT[21]的SR-3对转桨扇设计生成。图1为对转桨扇的计算模型(桨扇直径D为4.4 m,前、后桨叶片数均为8,前后桨的桨距角度大小均可调节,图中橙色为前桨,绿色为后桨)。顺气流方向看,前桨为顺时针旋转,后桨为逆时针旋转,前后桨旋转方向相反,转速大小相等(本刊为黑白印刷,如有疑问请咨询作者)。

图1 对转桨扇的计算模型

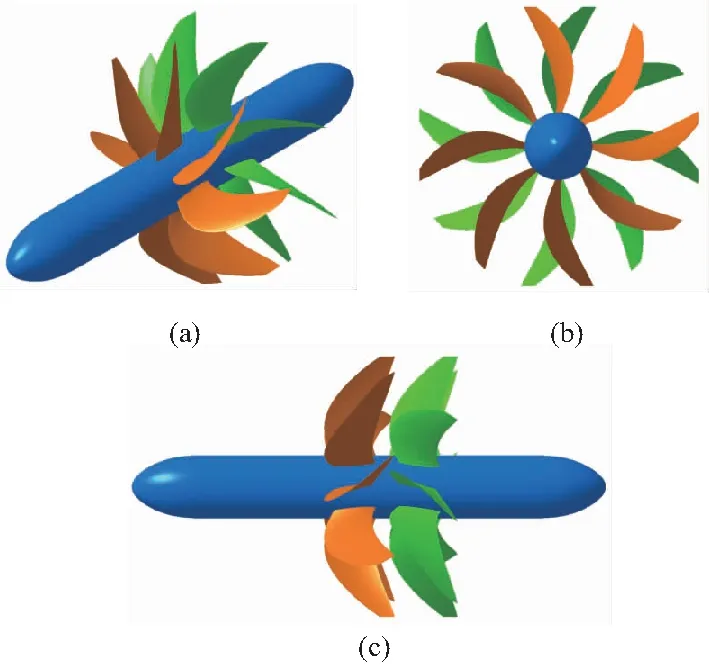

2.3 计算网格

计算网格采用NUMECA公司的自动化结构网格生成器AutoGrid5生成。该软件有着先进的网格自动优化算法,针对旋转机械可以快速、高质量地生成全六面体结构化网格。在生成对转桨扇网格时,选用了对转风扇模版。远场直径和长度均是桨盘直径的10倍。网格单元总数为1 500万。网格整体图和局部图如图2所示。

图2 对转桨扇网格

3 数值方法

在本文的计算中,湍流模型采用Spalart-Allmaras(extended wall functions)模型。Spalart-Allmaras模型是一种单方程模型,它求解了运动湍流黏度的模型传输方程,已被证明对承受逆压力梯度的边界层有很好的效果,在叶轮机械领域应用广泛。但该湍流模型属于低雷诺数模型,而流经高速旋转桨扇的流动属于高雷诺数流动,因此,需对该湍流模型进行一定的修正。NUMECA的用户手册建议采用壁面函数法修正湍流模型。本文采用扩展的壁面函数法,目的在于以壁面函数处理近壁区域的流动。

桨扇设计飞行高度为10km,大气条件为:压力P∞=26 499.9 Pa;温度T∞=223.5 K,密度ρ∞=0.413 5 kg/m3,来流马赫数为0.7。计算时,进距比选取为包含设计进距比3.46在内的5个值,分别为3.79、3.68、3.46、3.27、3.10,对应转速分别为775r/min、800r/min、850r/min、900r/min、950r/min。

4 计算结果分析

4.1 后桨桨距对对转桨扇性能的影响

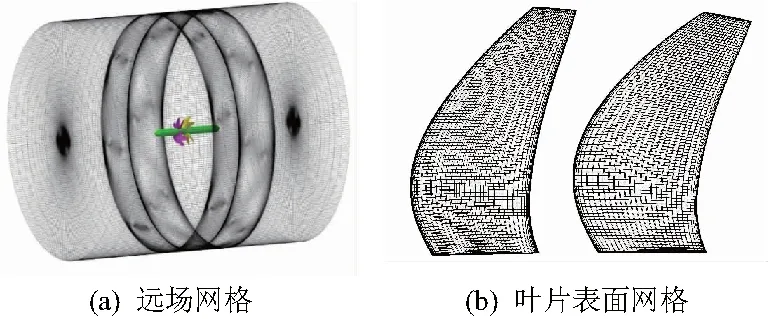

螺旋桨的桨距是指螺旋桨特征截面的剖面(也称为翼型或叶素)弦线与螺旋桨旋转平面之间的夹角。在给定工况下,改变螺旋桨桨距就是改变螺旋桨叶素相对于来流气流的攻角。在20世纪30年代出现了变桨距技术,目的是让螺旋桨在不同的工况下都处于最佳性能。气流流过对转桨扇是一种复杂的非定常流动,由于后级桨扇处于前级桨扇的滑流中,必然受到滑流的影响,使后桨与前桨的来流条件不同,因此后桨桨距应不同于前桨。根据速度三角形可以判断,后桨桨距应小于前桨。设置前桨桨距为61.1°[21],后桨桨距分别为54°、55°、56°、57°、58°、59°,级间距为0.25D,分别计算每个状态在进距比为3.79、3.68、3.46、3.27、3.10时的性能参数,研究前桨桨距对对转桨扇性能的影响。

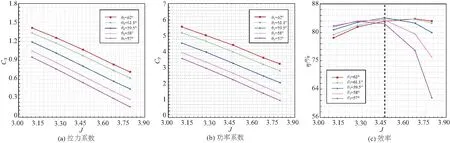

图3(a)是高空状态下,不同后桨桨距的对转桨扇总拉力系数随进距比变化的性能曲线。从图中可以看出随着进距比的增大,桨扇总的拉力系数减小;相同进距比的条件下,后级桨距大的对转桨扇可以产生更大的拉力。在设计点J=3.46处,后桨桨距每增大1°,拉力系数平均增大0.07。图3(b)是不同后桨距的对转桨扇总的功率系数随进距比变化的性能曲线。从图中可以看出,随着进距比的增大,桨扇总的功率系数减小;随着后级桨距的增大,对转桨扇总的功率系数也随之增大。在设计点J=3.46处,后桨桨距每增大1°,功率系数平均增大0.28。图3(c)是高空状态下,不同后桨桨距的对转桨扇总的推进效率随进距比变化的性能曲线。图中可以看出随着进距比的增大,效率整体先上升后下降。随着后桨桨距的增加,桨扇效率先增大后减小,并且最高效率点随着后桨桨距的增大,逐渐往进距比高的方向移动。后桨桨距为54°、55°和56°的对转桨扇最高效率点在进距比3.46处。当后桨桨距>56°时,对转桨扇最高效率点逐渐向进距比高的方向发生移动。改变后桨桨距,相当于改变了桨扇叶素的攻角,桨距变大,叶素相对于气流攻角变大,根据速度三角形,叶素为了保持原来性能,需要减小转速(增大进距比)。因为对转桨扇前后级叶片的转速大小相同、方向相反,不能单独调节某一级叶片转速的大小,所以随着后桨桨距的增大,最高效率点往进距比大的方向移动。在设计点J=3.46处,最高效率为83.77%,此时前后桨的桨距分别为61.1°和56°。

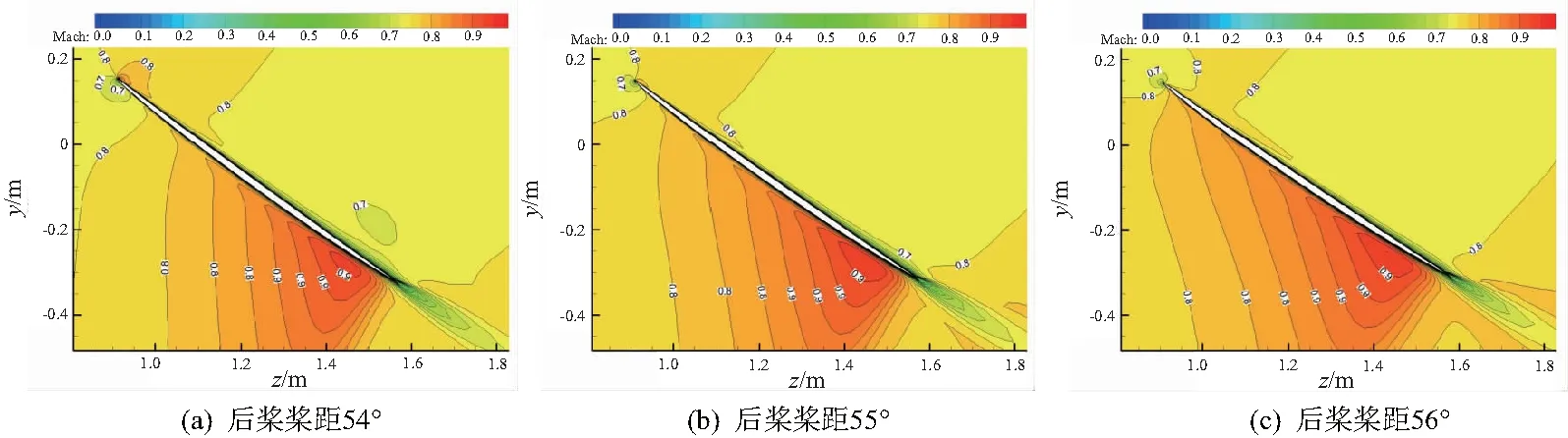

图3 不同后桨桨距的对转桨扇性能参数随进距比的变化情况

图4是对转桨扇的压力分布图,可以看出前后级叶片表面压力分布比较均匀。图5分别是J=3.46处,后桨桨距从54°~59°,对转桨扇后桨特征截面(r/R=0.75)处的马赫数分布图。从图中可以看出,压力面的马赫数分布比较均匀,对转桨扇前级叶片桨距不变,气流流过前级桨扇后方向不变,后桨桨距为54°和55°时,特征截面叶素攻角为负,压力面前缘处流速高于吸力面前缘处流速,会导致压力面前缘处的压力小于吸力面前缘处压力,叶片转矩变大,性能下降。当后级桨距为56°时,特征截面处叶素攻角为0;当后级桨距为57°、58°和59°时,特征截面处叶素攻角为正。

图4 设计点对转桨扇表面压力分布图

图5 设计点处不同后桨桨距特征截面处马赫数分布图

4.2 前桨桨距对于对转桨扇性能的影响

气流流经对转桨扇是一种复杂的非定常流动,不仅存在前级叶片对后级叶片的尾迹干扰,也存在后级叶片对前级叶片的干扰:气流流经后级叶片前缘会形成压力扰动波,并向上游传播,且静压沿周向传播不均匀。根据4.1节的计算结果,效率最高时后桨桨距为56°。固定后桨桨距为56°不变,取前桨桨距分别为57°、58°、59.5°、61.1°、62°,分别计算每个状态在进距比为3.79、3.68、3.46、3.27、3.10时的性能参数,研究前桨桨距对对转桨扇性能的影响。

图6(a)、图6(b)是高空状态下,不同前桨桨距的对转桨扇总的拉力系数和功率系数随进距比变化的性能曲线。从图中可以看出拉力系数和功率系数变化规律与改变后桨桨距的变化规律相似。随着进距比的增大,桨扇总的拉力系数和功率系数减小;相同进距比时,桨距大的对转桨扇产生的拉力和功率更大。在设计点J=3.46处,前桨桨距每增大1°,对转桨扇总的拉力系数平均增大0.1,功率系数平均增大0.42。图6(c)是高空状态下,不同前桨距的对转桨扇总推进效率随进距比变化的性能曲线。在设计点J=3.46处最高效率为84.07%时,前桨的桨距为59.5°。前桨桨距为57°和58°时,对转桨扇最高效率点向进距比小的方向发生移动。前桨桨距为61.1°和62°时,对转桨扇最高效率点向进距比大的方向发生移动。

图6 不同前桨桨距的对转桨扇性能参数随进距比的变化情况

4.3 级间距对对转桨扇性能的影响

对转桨扇的级间距指前后级桨叶之间沿轴向的距离。对转桨扇的气动问题实质上是一种复杂的滑流问题,前后级之间的距离对滑流的发展和后级压力波的上传都会产生影响。根据4.1节和4.2节的分析结果,设置前级桨距为59.5°,后级桨距为56°,取级间距为0.24D、0.25D、0.30D、0.40D和0.50D,分别计算每个状态在进距比为3.79、3.68、3.46、3.27、3.10时的性能参数,研究级间距对对转桨扇性能的影响。

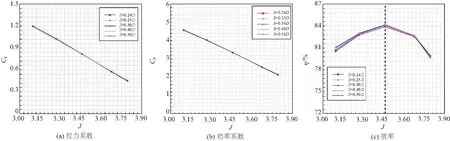

图7(a)、图7(b)为不同级间距下,对转桨扇总的拉力系数和功率系数随进距比的变化曲线。可以看出,级间距的改变对对转桨扇拉力系数和功率系数的影响不大。图7(c)为不同级间距下,对转桨扇总的效率随进距比的变化曲线。当对转桨扇级间距一定时,桨扇的效率随着进距比的增大先增大后减小。当进距比较高时,对转桨扇的效率随级间距的变化不太明显。当进距比较低时,级间距越小,对转桨扇效率下降越多。在设计点J=3.46处,级间距从0.24D增加到0.25D时,效率从83.94%增加到84.07%;级间距从0.25D增加到0.50D时,效率从84.07%增加到84.17%,仅增加了0.1%。级间距由0.25D减小时,效率下降得比较明显。虽然桨扇效率随级间距增大而增大,但是增大幅度很小。因此,在所选的范围内,对转桨扇级间距的改变对桨扇峰值效率的影响不大。

图7 不同级间距的对转桨扇性能参数随进距比的变化情况

4.4 桨扇直径对对转桨扇性能的影响

本文4.1节、4.2节和4.3节是研究真实桨扇直径为4.4 m时对转桨扇性能随设计参数的变化情况,但是受风洞条件和电机功率的限制,对转桨扇的性能往往只能通过缩比模型来验证。本节将全尺寸的模型进行不同尺寸的缩比,并对不同缩比尺寸的对转桨扇模型进行数值计算,研究缩比尺寸对对转桨扇性能的影响。

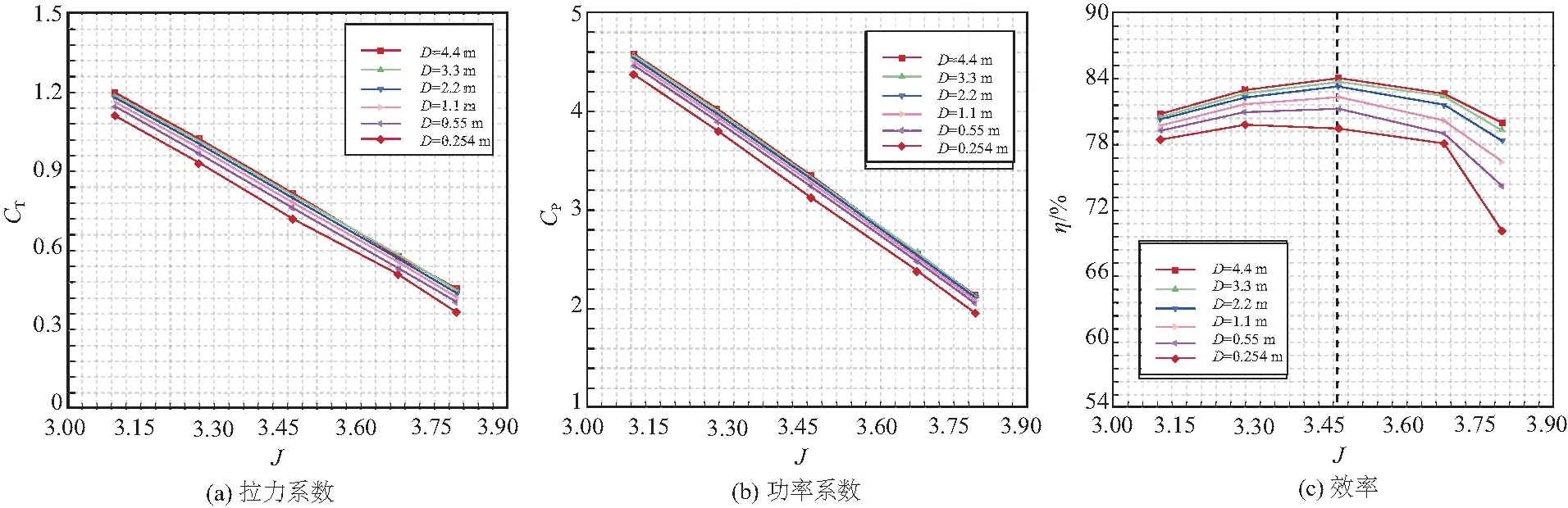

图8为不同桨扇直径下,对转桨扇拉力系数、功率系数和效率随进距比的变化曲线。可以看出拉力系数和功率系数变化基本相似,都是随着进距比的增大呈线性减小。效率整体呈现抛物线状,在直径为4.4 m、J=3.46处达到峰值,曲线左边上升趋势和右边下降趋势相似。但是随着桨扇直径的减小,效率曲线在J>3.46处下降趋势明显。在设计点J=3.46处,桨扇直径从4.4 m减小到3.3 m,拉力系数没有发生变化,功率系数减小了0.02,效率下降了0.31%。当桨扇直径从3.3 m减小到2.2 m时,拉力系数减小了0.01,功率系数减小了0.02,效率下降了0.49%;当桨扇直径从2.2 m减小到1.1 m时,拉力系数减小了0.02,功率系数减小了0.04,效率下降了0.9%;当桨扇直径从1.1 m减小到0.254 m时,拉力系数减小了0.06,功率系数减小了0.13,效率下降了2.88%。

图8 不同直径的对转桨扇性能参数随进距比的变化情况

随着桨扇直径的减小,效率曲线在J>3.46处下降趋势明显,峰值效率点向进距比小的方向发生移动。这是因为当桨扇直径变小之后,桨扇切向速度变小,而此时来流速度不变,根据速度三角形,如果桨扇要保持原来的工作状态,就需要增大转速(减小进距比)或者改变桨扇桨距。所以峰值效率点向着进距比减小方向移动。当直径减小时,叶片厚度会变薄,薄的叶片前缘会对气流方向变得很敏感,导致桨扇效率整体下降。

5 结语

本文采用NUMECA软件对对转桨扇进行了数值计算,对比了对转桨扇的气动性能随着进距比、前后级桨距、级间距和缩比尺寸的变化。主要结论有以下几点。

1)后级桨距的变化对对转桨扇的拉力系数、功率系数和效率的影响比较明显。在设计点J=3.46处,后桨桨距增大1°,对转桨扇总的拉力系数平均增大0.07,功率系数平均增大0.28。后桨桨距为56°时,效率最高值为83.77%。

2)前桨桨距的变化对对转桨扇的拉力系数、功率系数和效率的影响很大,在设计点J=3.46处,前桨桨距增大1°,拉力系数平均增大0.1,功率系数平均增大0.42。前桨桨距为59.5°时,最高效率为84.07%。

3)在设计点J=3.46处,级间距从0.24D增加到0.50D时,效率增加了0.23%。对转桨扇级间距的改变对桨扇的性能影响不大。

4)对转桨扇的拉力、转矩和效率随着缩比尺寸的变小整体下降,最高效率点向进距比小的方向移动。桨扇直径从4.4 m减小到0.254 m时,效率下降了4.58%。