原油储罐二次密封剥离处理技术的研究与应用

刘月东,额尔顿,张越超

(中油国际管道中缅油气管道项目马德岛皎漂管理处,北京 100020)

0 引言

随着世界能源经济的发展,石油消费量增长迅速,国内外大型外浮顶油罐的建造和应用得到了极大的发展,马德岛库区共建设安装有12 座10 万立方米外浮顶原油储罐,单罐直径80 m,高22.5 m,浮顶采用双浮盘结构形式,储罐罐顶边缘密封采用一次密封和二次密封相结合的方式。一次密封安装在罐顶浮船与罐壁之间的环形空间内,密封的下部通常浸入油品之中。为进一步降低油品损耗,防止雨水等侵蚀一次密封和进入储罐内,在原有一次密封上部再增加一套密封装置,即为二次密封。二次密封主要由油气隔膜、承压板、橡胶板、导电片及紧固连接件等组成,能覆盖整个边缘汽相空间。

1 存在的问题

二次密封剥离是国内外同类型的储罐较普遍和高频次出现的安全隐患及故障,储罐二次密封剥离不仅一定程度上会引起储罐油品蒸发损耗加剧,也会导致外部空气流入形成油气混合空间,当油气混合在爆炸极限内时,在雷击或运行中卡阻火花等因素易造成储罐爆炸着火。因此,研究储罐二次密封的有效性非常必要且具有一定的经济意义。

2 原因分析

依据马德岛库区12 座原油储罐长期运行管理经验,储罐二次密封剥离主要风险隐患是随着储罐长时间生产运行,由于各种原因而引起一次密封与二次密封之间的环形空间增大、油气浓度超标。当油罐运行产生静电、火花或外部遭雷击时,极易引起该空间内发生油气爆炸火灾,严重威胁油罐乃至整个罐区的安全生产。经过现场调研分析,二次密封剥离是多种原因共同作用的结果,其中主要的原因有以下3 个。

2.1 储罐罐体变形

随着储罐长时间运行,尤其是在高温、高湿度的环境下运行,特别是新建储罐,由于储罐基础沉降、储罐应力变化等,再加上可能存在的浮盘漂移和浮盘整体上鼓的现象,导致浮盘外边缘板与罐壁的距离加大(环形空间距离加大),超过了二次密封橡胶的伸缩变形能力,最终导致二次密封的剥离。

2.2 承压板变形导致环形空间增大

储罐罐壁在建设时,焊缝余高的影响,在收发油作业过程中,密封装置承压板发生变形,环形空间增大,承压板的变形一定程度上影响了二次密封的伸缩,当变形达到一定程度时,二次密封就无法正常与罐壁接触。

2.3 橡胶板塑性变形

在收发油作业过程中,密封装置随着浮顶浮盘升降,与罐壁产生摩擦。随着生产时间的延长,密封橡胶板弹性下降,外加缅甸处于热带地区,常年气温在30 ℃以上,橡胶板塑性变形无法完成自动恢复,形成罐内低液位时橡胶板与罐壁间隙小,高液位时间隙大。

2.4 原因总结

从直观表现来看,是环形空间的增大导致橡胶板与罐壁间隙增加,空气与可燃气体的充分接触,必然引起可燃气体易处于爆炸极限范围,造成了储罐安全运行隐患。

3 处理措施分析

1970 年以前,我国大多数油库设计采用一次弹性密封和挡雨板组合结构,之后用二次密封代替挡雨板,2000 年以后二次密封厂家已达10 家以上。目前外浮顶罐浮盘密封普遍采用一次密封和二次密封结合的方式。随着储罐的长时间运行,由于橡胶老化、储罐变形、承压板应力变化等原因,国内外大部分库区原油储罐均有二次密封剥离的情况。针对二次密封剥离问题,查询相关文献,沟通联系国内外厂家,总结国内外储罐二次密封剥离后主要通过以下方式进行处理。

3.1 整体更换相应位置的一、二次密封

此种方式优点是可以在一定程度上彻底解决环形空间油气浓度问题,最大程度提高储罐密封的使用寿命,降低安全风险;并且该方式属于整体更换,其密封性能、抗老化能力、适应性上大大提高。但缺点是此种方式对安装环境要求较高(一般在油罐清洗后进行),整个安装及前期测量、设计过程繁杂,安装过程风险大,安装人员的技能要求高,因此综合成本最高。

3.2 单独更换二次密封

此种方式优点在于可以基本控制环形空间油气浓度,使可燃气体浓度无法达到爆炸极限范围,基本消除了环形空间燃爆的风险;一定程度上增加了储罐密封使用寿命和适应能力。但缺点是此种方式对安装环境有一定要求(储罐处于静态且需长期保持安装环境通风),也需要前期罐体的测量,安装过程风险大,安装人员技能要求同样比较高,其综合成本非常高。

3.3 调整或更换承压板

此种方式优点在于一定程度上保证了二次密封的有效性,进而控制了环形空间油气浓度,并且此种方式对储罐安装环境要求较低、风险较小,对人员技能要求也较低,其综合成本最低。但缺点在于此种方式属于固定性的压紧,无法适用于二次密封剥离量较大的情况(大于20 mm),并且在一定液位会对储罐内壁产生较大的应力、损坏内壁防腐,其可控性和可操作性不强。

4 二次密封剥离处置方式

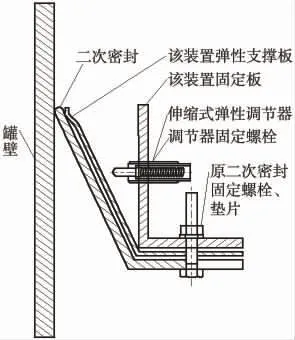

针对橡胶板与罐壁间隙增加,库区管理部门组织开发了二次密封弹性补偿装置(图1),具体设计如下:

图1 二次密封弹性补偿

(1)固定板。一端固定在二次密封L 形压板上,其特征式采用刚性材料并呈L 形,并在L 形状二次密封靠近罐一侧设置带螺纹的开孔,另一面设置可安装在原二次密封L 形压板螺栓的开孔。

(2)弹性支撑板。一端固定在固定板下方,另一端支撑在二次密封顶端的球形密封下。其特征是采用具备一定弹性的L 形板,并在L 形状二次密封靠近罐一侧设置较圆滑带向内卷弧度的形状,另一面设置可安装现有二次密封螺栓的开孔。

(3)伸缩式调节器。通过螺纹连接安装在固定板上,伸缩端压在支撑板中部,通过伸缩式调节器的弹性力顶着支撑板,使二次密封(安装约100 cm铜板)总是紧贴在储罐罐壁上。其特征是调节器通过外部螺纹安装在固定板螺纹开孔处,内部安装弹簧作为弹性元件。

该装置基本上解决了现有外浮顶储罐变形导致二次密封与罐壁剥离密封不严的问题,能应用于储罐更大变形下二次密封剥离(不超过10 cm)的情况,可有效降低储罐蒸发损耗,同时降低外浮顶储罐一、二次密封间环形空间混入空气的量,提高罐运行的安全可靠性。

5 技术优势

当装置安装完成后,通过固定板将弹性支撑板固定在二次密封的橡胶L 形压板上,并通过弹性支撑板的形变将二次密封橡胶板与罐壁紧密贴合,伸缩式弹性调节器可以根据储罐不同液位状态下、不同的罐体形变量,增加或减少弹性支撑板的力,在保证橡胶板与罐壁贴合的同时,减少橡胶板与罐壁的摩擦,降低浮盘因摩擦引发的漂移,进而影响浮盘安全,同时也对储罐内壁防腐漆有一定的保护作用。

另外,该装置与其他处理方式相比,成本低、适用性广,具有优异的经济效益,并且能适用于大型原油储罐的整个生命周期。该项技术不仅在理念上提供了处理二次密封剥离隐患的新思路,基本上解决了当前原油储罐二次密封剥离的隐患问题,避免环形空间可燃气体浓度进入爆炸极限范围,保障油罐运行的安全。

6 应用效果

自2019 年10 月,40 个二次密封弹性补偿装置安装于多个储罐二次密封的16 个剥离区,并经过多频次的跟踪检测,效果良好,在储罐生产连续运行中无再出现剥离,其对应环形空间内油气浓度未在爆炸极限范围内,二次密封上方无可燃气体,二次密封弹性补偿装置达到预想的效果。